2021_075

.pdf

а

б |

в |

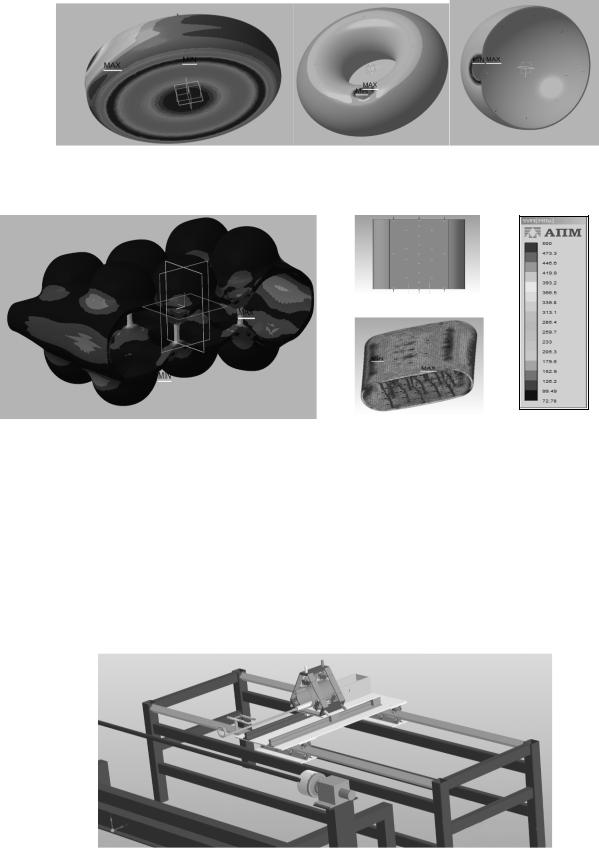

Рис. 5. а – распределение напряжений в баллонах дисковидной, сферической и тороидальной форм; б – распределение напряжений в баллоне оптимизированной формы; в – распределение напряжений в гладком баллоне с распределёнными связями

Исходя из результатов экспериментов приведенных выше, была разработана установка для намотки баллонов, представленная на рисунках 6,7. Отличительная особенность данной установки – возможность наматывать баллоны сложных форм.

Рис. 6. Вид установки спереди

200

Рис. 7. Вид установки сзади

Результаты компьютерного моделирования баллонов методом конечных элементов показало значительное увеличение напряжений, возникающих в элементах баллонов сложной формы и неравномерности их распределения, по сравнению с баллонами классических форм. Выявлены наиболее нагруженные элементы и поверхности баллона. Однако оптимизация формы баллона по результатам моделирования деформаций позволяет понизить напряжения с 500 МПа до 380 МПа и улучшить равномерность распределения напряжений по поверхности баллона, что положительно сказывается на прочности и долговечности предлагаемых баллонов.

Литература

1.Семенищев С.П., Глухов В.П., Мерзляков П.П., Килина О.В., Попов В.К. Изготовление металлокомпозитных баллонов // Международный научно-технический журнал «Транспорт на альтернативном топливе». 2013. № 3 (33). С. 19.

2.Елпатьевский А.Н., Васильев В.В. Прочность цилиндрических оболочек из армированных материалов. – М.: Машиностроение, 1972. 168 с.

3.Образцов И.Ф., Васильев В.В., Бунаков В.А. Оптимальное армирование оболочек вращения из композиционных материалов. - М.: Машиностроение, 1977. 144 с.

4.Infographics and their application in the educational process. International Journal of Emerging Technologies in Learning / L. Tarkhova, S. Tarkhov, M. Nafikov, I. Akhmetyanov, D. Gusev, R. Akhmarov // 2020. Т. 15. № 13. С. 63-80.

5.Неговора А.В., Ахметьянов И.Р., Гусев Д.А. Проектирование газовых баллонов сложной формы, работающих под давлением // В сборнике: чтения академика В. Н. Болтинского. Семинар: сборник статей. 2020. С. 152-159.

6.Vasiliev, V.V. Optimal Design — Theory and Applications to Materials and Structures / Editors. V.V. Vasiliev, Z. Gurdal. Lancaster: Technomic, 1999, 320 p.

7.Vasiliev, V.V. Mechanics and Analysis of Composite Materials / V.V. Vasiliev, E.V. Morozov Amsterdam: Elsevier, 2001, 412 p.

8.Виноградов, В.М. Техническое обслуживание и ремонт автомобилей: Основные и вспо-

могательные технологические процессы. Лабораторный практикум / В.М. Виноградов. - М.:

Academia, 2017. - 313 c.

9.Власов, В.М. Техническое обслуживание и ремонт автомобилей: Учебник / В.М. Власов. - М.: Academia, 2017. - 319 c.

10.Виноградов, В.М. Технологические процессы ремонта автомобилей: Учебное пособие / В.М. Виноградов. - М.: Academia, 2018. - 160 c.

11.Виноградов, В.М. Техническое обслуживание и текущий ремонт автомобилей. Механизмы и приспособления: Учебное пособие / В.М. Виноградов,А.А. Черепахин, И.В. Бухтеева. -

М.: Форум, 2019. - 312 c.

201

УДК 631.171

Д.Ю. Лычин, И.А. Кривенко – магистранты 1 курса; Н.В. Трутнев – научный руководитель, доцент, канд. техн. наук, ФГБОУ ВО Пермский ГАТУ, г. Пермь, Россия

ОБЗОР ИССЛЕДОВАНИЙ ПО ДОЗИРОВАНИЮ КОМБИКОРМОВ НА ФЕРМАХ КРС

Аннотация. В статье приведен обзор современных установок дозированию комбикормов зарубежного производства. Приведены схемы и изложен принцип работы, а также описаны преимущества и недостатки известных раздатчиков комбикормов.

Ключевые слова: раздатчик комбикормов, дозатор, неравномерность выдачи, кормление, дозирование.

При содержании крупного рогатого скота и в частности, при производстве молока, наиболее затратный является процесс кормления, который предполагает использование нескольких видов кормов: сухие корма, сочные и концентрированные. Если сухие и сочные корма в большинстве хозяйств получают самостоятельно, то концентрированные в основном производятся на специализированных комбикормовых заводах, в виде комбинированных кормов, и требуют дополнительных финансовых затрат на их приобретение. Расход комбикормов на содержание дойных коров в наибольшей степени определяется продуктивностью животного, а так же его физиологическим состоянием и может достигать 0,7 кг на надоенный литр молока. Поэтому концентрированные корма необходимо скармливать рационально и осуществлять их дозированную выдачу с помощью механизированных средств.

Рассмотрим следующие раздатчики комбикормов:

Фирма ''DeLaval'' изготавливает подобные раздатчики ''FeedCar 2'' и “FeedMaster 500\800” (рисунок 1). Дозирующим элементом в них является шнек (рисунок 2а) или лента (рисунок 2б) [2].

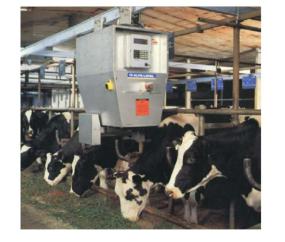

Рисуно.к 1.Монорельсовый раздатчик комбикормов фирмы “AlfaLaval”

202

Раздача комбикорма осуществляется с учетом расположения стойл в коровнике на две или в одну строны, по замкнутому кругу или челночно. Коров необходимо разбивать на группы в зависимости от их продуктивности, мссы, рациона и физиологического состояния.

Преимущества:

снижение трудоемкости процесса раздачи комбикорма.;

ма.лая занимая плщадь;

позволяе.т индивидуально в авт.номно.м режиме дозировать и раздавать комбикорма животным с учето.м их физио.логиче.ских особе.нн.сте.й.

Недостатки:

высокая стоимость.

Рисуно.к 2. До.ирующий элмент монорельсового раздатчика (а.) шнек, (б) лента.

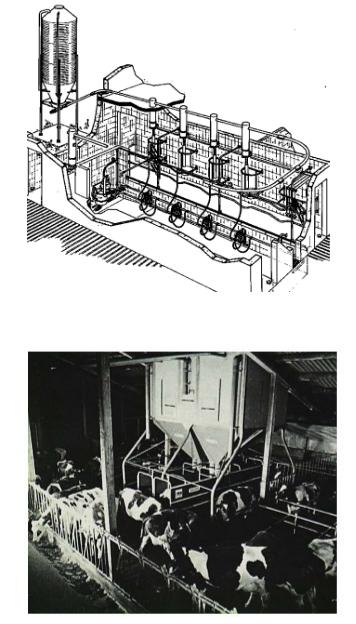

Автоматическая линия раздачи и выдачи сухих кормов скоту мясного направлния, спроектированная фирмой «Роул.ндсБразерс» (Англия), представлена на рисунке 10. В нижней части отсека 3 расположен лоп.стной дозатор 11 с четырьмя лопастями. Соотношение зерна и к.нцентратов в кормовой смеси составляет 6:1 соответственно. Сменные лопасти дозат.ров позволяют регулировать соотношение смешиваемых компонентов от 1:1 до 100:1 [5]. Подготовленная к скармливанию кормовая смесь поступает на резиновую ленту раздатчика. Привод транспортера и дозатора приводится в движение от одного электродвигателя м.щностью 0,74 кВт. На.личие Г образного отвода позволяет последовательно заполнять к.рмушки: в нач.ле левая к.рмушка, затем, когда комбикорм достигнет уровня второго отвода и поступает в него, то заполняется правая кормушка, после этого электроприв.д линии выключает измерительный пре.бразователь давления.

203

Рисунок 3. Схема автоматическй линии для комбикормов:

1 – внешний бункер; 2 – отсек для зерна; 3 – отсек для комбикорма; 4 – ферма; 5 и 6 – окно на. первой и второй кормушками; 7 – измерительный преобраователь давления; 8 – поддерживающя цепь; 9 – кормушки; 10 – подстилка.; 11 – дозатор комбикорма.; 12 – скребковый транспортер; 13 – дозатор з.рна.; 14 – запасно.й рукав; 15 – заслонка

Преимущества:

не оказывать отрицательного влияния на физиологическое состояние

животных;

простота обслуживаия и эксплуатации;

малая занимая площадь;

Недостатки:

более низкий коэффициент эксплутационной надежности;

усложнена очистка кормушек.

Боксы для выдачи комбикормов фирм ''Gascoignemelot'' (рисуно.к 4) [6] и ''Westfalia'' (рисунок 5 и рисунок 6) [7] используются для кормления коров при беспривязном содержании.

Преимущества:

Позволяет индивидуально в автономном режиме дозировать и раздавать комбикорма животным с учето.м их физиологических особенностей.

малая занимая площадь;

снижение трудоемкости процесса раздачи комбикорма.;

Недостатки:

высокая стоимость.

Рисунок 4. Кормовые боксы фирмы ”Gascoignemelot”

204

Фирма ''Gascoignemelot'' для выдачи комбикорма выпускает два вида дозаторов концентрированных кормов: один с малой подачей комбикорма (10 г/сек), второй с большой подачей комбикорма (60 г/се.к). Большая подача корма применяется на фермах, где коровы получают почти все концентрированные корма в доильном зале во время дойки.

Рисунок 5. Кормовые боксы на доильной площадке фирмы “Westfalia”

Рисунок 6 – Кормовые боксы внутри фермы фирмы “Westfalia”

Автоматизация выдачи комбикормом в системе до.ирования MR 2000 с использованием шнекового дозатора осуществляется блоком компьютерных программ Feeder 2 [6]. В доильных установка.х фирмы ''Westfalia'' имеются кормовые автоматы для индивидуальной выдачи трех различных видов концентрированных кормов, выдача которых регулируется системой CODATRON Dairyplan. Эти установки обеспечивают процесс доения и индивидуальное к.рмле.ние 27 дойных коров на ферме с поголовь.м до 5000. Все коровы имеют

205

индивидуальный электронный и порядковый номер (чип). Для осуществления но.мированной выдачи комбикормо.в в зоне кормления установлены дозаторы концентратов, подключенные к управляющим элементам посредством ЭВМ (персональному компьюте.ру). Объем комбикорма, выданного корове, зависит от множества факторов, которые учтены в программе, таких как фаза лакта.ции, удой, качество кормов, время года и пр.

На основании зоотехнических требований, которыми обоснована необх.димость дозирования сухих концкормов, можно определить основные требования, предъявляемые к дозирующим устройства.м [1,3,4].

Дозаторы комбикормов должны:

•обесп.чивать наименьшую погре.шность дозирования корма, величина которой, в сво.ю очередь, не должна превыша.ть установле.нные зоотехнические но.мы;

•быть универсальными и обеспечиваь дозирование различных видо.в концентрированных кормов;

•обеспечивать быструю и простую регулировку выдаваемой дозы комбикорма.;

•сохранять точность дозирования независимо от изменения физикомеханических свойств корма;

•обеспечивать поточность работы;

•исключать потери, расслоение корма на фракции и ухудшение питательных качеств дозируемого корма;

•иметь низкий уровень шума во время работы;

•легко очищаться от остатков корма;

•иметь малый срок окупаемости;

•иметь малую энергоемкость и низкие затраты на эксплуатацию и обслуживание;

•вписываться в различные виды коровников;

•обладать низкой металлоемкостью;

•быть автоматизированными.

Литература

1.Вагин Б.И., Трутнев М.А., Трутнев Н.В. Зоотехнические и экономические предпосылки дозирования сухих концентрированных кормов // Сборник научных трудов. Совершенствование технологических процессов и рабочих органов машин в растениеводстве и животноводстве. – Санкт-Петербург: Санкт-Петербургский ГАУ, 2003. С. 29 – 31

2.Ведищев С.М., Глазков А.Ю., Прохоров А.В. Анализ дозаторов кормов // Вопросы современной науки и практики: сб. науч. Работ. Тамбовский государственный технический университет им. В.И. Вернадского. – Тамбов, 2014. С. 103 – 108.

3.Коба В.Г. Оценка качества работы раздатчика кормов // Механизация и электрификация соц. сельского хозяйства. 1989. №8. 22 с.

4.Лийвакант А.А. Погрешность дозирования кормов объемными дозаторами. // Сборник научных трудов Эстонского научно-исследовательского института животноводства и ветеринарии. 1978. вып 47. С. 114-119

5.Рунов Б.А. Основы промышленного откорма скота в США и Канаде. – М.: Колос. –

1991. 231 с.

6.Gascoignemelot. Рекламные проспекты.

7.Westfalia. Рекламные проекты.

206

УДК 631.362

С.Г. Масленников – аспирант 3 курса; М.А. Казипов – магистрант 1 курса;

В.Д. Галкин – научный руководитель, профессор, ФГБОУ ВО Пермский ГАТУ, г. Пермь, Россия

ОЦЕНКА РАБОТЫ ЦИЛИНДРИЧЕСКОГО РЕШЕТА ПРИ РАЗЛИЧНЫХ УГЛАХ НАКЛОНА И ЭКСЦЕНТРИСИТЕТА

Аннотация. Целью исследования является оценка эффективности работы цилиндрического решета при различных углах наклона и эксцентриситета.

Эксперименты проведены на кафедре сельскохозяйственных машин и оборудования ФГБОУ ВО Пермский ГАТУ на экспериментальном образце цилиндрического сортировального решета при настроечном значении подачи 500 кг/ч семян пшеницы, частоте вращения решета 90 1/мин. при коэффициенте кинематического режима К=1,13. В опытах изменяли угол наклона решета - 20, 30, 40 относительно горизонтальной оси и величину эксцентриситета звездочки - 5, 10 и 15 мм. Максимальное значение степени выделение мелких примесей 77,5 % на цилиндрическом решете достигнуто при эксцентриситете 15 мм и наклоне решета 40.

Ключевые слова: цилиндрическое решето, неравномерное вращение, мелкие примеси, степень выделения.

Введение. Наиболее распространенный и эффективный способ очистки зерна в настоящее время – это сепарация на воздушно-решетных машинах с плоскими решетами. При ряде достоинств этих машин, они имеют и недостатки, такие, как сложность привода, появление сил инерции при колебательном движении станов, что снижает их надежность. [1,2].

Одним из перспективных направлений совершенствования очистки зерна является использование цилиндрических решет. В настоящее время они применяются в меньшей степени, по сравнению с плоскими решетами, вследствие более низкой удельной производительности. Однако цилиндрические решета имеют целый ряд преимуществ: они не нуждаются в уравновешивании, отличаются плавностью хода, простотой привода, компактностью и высокой надежностью [3,4,5].

Целью исследования является оценка эффективности работы цилиндрического решета при различных при различных углах наклона и эксцентриситета.

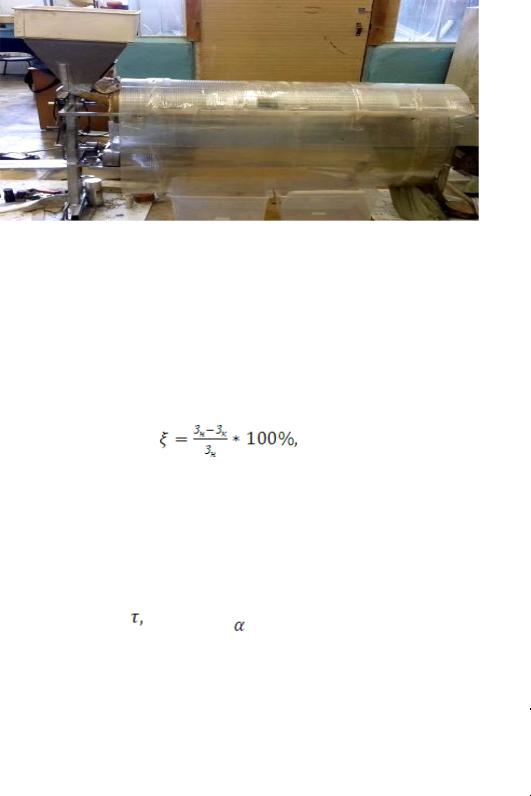

Методика. Эксперименты проведены на кафедре сельскохозяйственных машин и оборудования ФГБОУ ВО Пермский ГАТУ на лабораторном образце цилиндрического решета диаметром 0,25м, длиной 0,94 м (Рисунок 1).

Средняя засоренность зерна мелкими примесями менее 2 мм подаваемого на цилиндрическое решето составило 5,2%.

Условия проведения экспериментов: настроечное значение подачи зерна 500 кг/ч.; частота вращения цилиндрического решета 90 мин-1 (К=1,13);углы

207

наклона решета устанавливали 20,30,40 относительно горизонтальной оси; а величину эксцентриситета относительно центра ведущей звездочки - 5, 10 и 15 мм.

Рисунок 1. Лабораторная установка

Опыты проводили в следующей последовательности: устанавливали необходимый угол наклона оси вращения решета к горизонту и необходимое значение эксцентриситета; запускали лабораторную установку в работу и подавали зерно во внутреннюю часть решета путем открытия заслонки бункера; при установившемся процессе сепарации, отбирали три пробы, из которых выделяли навеской массой 200 грамм; навески зерна просеивали на решетном классификаторе и вычисляли степень выделения мелких примесей по формуле:

(1)

где  – засоренность исходного материала, %;

– засоренность исходного материала, %;  – засоренность очищенных семян, %. Опыты проведены в трехкратной повторности.

– засоренность очищенных семян, %. Опыты проведены в трехкратной повторности.

Результаты опытов. Матрица эксперимента и средние значения степени выделения мелких примесей представлены в таблице 1.

Таблица 1 Матрица эксперимента и средние значения степени выделения мелких примесей

№опыта |

|

|

Угол наклона ре- |

Средние значения степени выде- |

|

Эксцентриситет, |

мм |

|

|||

шета, , град. |

ления мелких примесей, % |

||||

|

|

|

|||

|

|

|

|

|

|

1 |

5 |

|

2 |

45,5 |

|

2 |

5 |

|

3 |

45,5 |

|

3 |

5 |

|

4 |

48,7 |

|

4 |

10 |

|

2 |

42,3 |

|

5 |

10 |

|

3 |

48,7 |

|

6 |

10 |

|

4 |

55,1 |

|

7 |

15 |

|

2 |

58,3 |

|

8 |

15 |

|

3 |

58,3 |

|

9 |

15 |

|

4 |

77,5 |

Обработав результаты опытов методами математической статистики и применением программы STATGRAPHICSPlus, получена зависимость степени

208

выделения мелких примесей (E) от угла наклона решета ( ) и величины эксцен-

) и величины эксцен-

триситета ( ):

):

E = 17,6 + 1,8r + 5,9 . |

(2) |

Степень адекватности модели составила 75,7%.

Вывод. Получена зависимость степени выделения мелких примесей на цилиндрическом решете с частотой вращения 90 мин-1 (К=1,13) в зависимости от угла его наклона и величины эксцентриситета. Максимальная степень выделения мелких примесей при удельной нагрузке 670 кг/ч* м2, эксцентриситете 15 мм и наклоне решета 40 превысила 77%.

Литература

1.Бурков А.И. Зерноочистительные машины. Конструкция, исследование расчѐт и испытание / А.И. Бурков, Н.П. Сычугов. - Киров: НИИСХ Северо-Востока, 2000. 261 с.

2.Жолобов Н.В. Исследование работы цилиндрического решета / Н.В. Жолобов, А.В. Якимов // Улучшение эксплуатационных показателей сельскохозяйственной энергетики. Материалы Международной научно-практической конференции «Наука - Технология - Ресурсосбережение»: Сборник научных трудов. - Киров: Вятская ГСХА, 2009. Вып. 9. С.119-123.

3.Иванов Н.И., Торопов В.Р., Сухопаров А.А. Оценка процесса сепарации зерна в цилиндрическом колосовом решете с винтовым распределителем // Вестник Алтайского государственного аграрного университета. 2013. № 6 (104). С. 88-91.

4.Летошнев М.Н. Сельскохозяйственные машины. Теория, расчет, проектирование и испытание. – М.: Л.: Гос. изд-во с.-х. лит., 1955. 764 с.

5.Галкин А.Д. Машины и оборудование послеуборочной обработки зерна и подготовки семян из влажного комбайнового вороха:рекомендации./А.Д.Галкин, В.Д.Галкин. МСХ РФ, Пермский ГАТУ. Пермь: ИПЦ «Прокростъ».2020. 47 с.

УДК 631.362

В.П. Мехоношин – магистрант 2-го курса; Е.А. Лялин – канд. техн. наук, старший преподаватель;

М.А. Трутнев – научный руководитель, доцент, ФГБОУ ВО Пермский ГАТУ, г. Пермь, Россия

ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ ВЛИЯНИЯ УГЛА ОСТАНОВКИ КОНЕЧНОГО ВИТКА СПИРАЛИ НА ТОЧНОСТЬ ФОРМИРОВАНИЯ ПОРЦИИ ДОЗАТОРОМ СПИРАЛЬНО-ВИНТОВОГО ТИПА

Аннотация. Одной из важнейших задач в области животноводства является дозирование сухих концентрированных кормов дойным коровам. Малогабаритные раздатчики кормов, выполняющие данную роль, просты в изготовлении. Данный раздатчик кормов относится спирально-винтовой дозатор. В статье приведены результаты опытов по определению точности дозирования при различном угле остановки последнего витка транспортирующей спирали на конце выгрузной горловины. На опытной установке мы могли изменять угол остановки спирали в четырех положениях 0 º, 90 º, 180 º, 270º. Было использовано три спирали с диаметром 49, 73 и 97 мм с различным шагом. Коэффициент вариации был использован в качестве оценочной методики в данных опытах.

209