2021_075

.pdf

Ключевые слова: спирально-винтовой дозатор, точность формирования порции, угол установки, витока.

Введение. Спирально винтовой дозатор широко используется в сельском хозяйстве. При выдаче корма порциями могут возникнуть проблемы с точностью дозировки. В таких случаях дозаторы находят всё большее применение, так как в молочном животноводстве по зоотехническим требованиям необходимо выдавать высококонцентрированные корма с высокой точностью (не менее 95%).

Втаких условиях очень хорошо зарекомендовал себя спирально винтовой дозатор, в котором количество оборотов спирали является мерой порции для выдачи. При испытаниях и исследовании процесса работы данного дозатора возник вопрос, какой угол остановки спирали будет влиять на порцию выдачи корма [1].

Входе обсуждений была выдвинута гипотеза, послужившая целью исследования, согласно которой последний виток спирали будет выступать в качестве заслонки и будет препятствовать высыпанию лишнего корма.

Методика. Опыты проводили на гранулированном комбикорме свойства, которого приведены в таблице 1.

Таблица 1 Основные физико-механические свойства гранулированных кормов [1]

|

Вла |

Угол есте- |

Угол |

Угол тре- |

Насыпная |

Сумма |

Сы- |

|

Образец |

жнос |

ственного |

обру- |

ния о |

плотность, |

баллов |

пу- |

|

ть |

откоса, |

шения, |

сталь, |

кг/м3 |

по Кар- |

честь |

||

|

||||||||

|

% |

град. |

град. |

град. |

|

ру |

|

|

Гранулиро- |

6,1 |

42 |

48 |

22 |

658 |

81 |

хо- |

|

ванный |

|

|

|

|

|

|

рошая |

Оценку качества дозирования корма производили на спиралях различного диаметра и шага (табл. 2), для обеспечения зазора 5 мм между спиралью и цилиндрическим кожухом были подобраны три круглые трубы диаметрам 59, 83 и 107 мм.

Таблица 2

Параметры используемых спиралей

Диаметр спирали, d, мм |

Профиль полосы, мм |

Шаг спирали s |

Длина спирали l, мм |

49; 73; 97 |

4х12 |

0,75d; 1d; 1,25d |

600±50 |

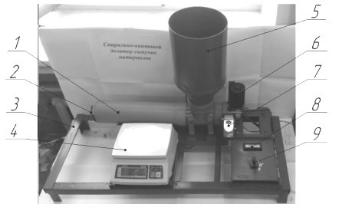

Рисунок 1. Общий вид экспериментальной лабораторной установки: 1 – цилиндрический корпус, 2 – спираль, 3 – рама, 4 – весы CAS SW-05, 5 – бункер с загрузочной горловиной, 6 – моторедуктор 16.3730, 7 – тахометр SM8238, 8 – измеритель-

ный комплекс MYLB-G.T.Power RC 130A, 9 – переключатель.

Опыты проводили следующим образом. С помощью пульта управления задавали количество оборотов спирали. Таким образом спираль могла останавливаться в 4-х положениях. После этого подавали питание на привод, и корм выда-

210

вался в емкость, которую взвешивали на весах CAS SW-05 с точностью до двух грамм, каждый опыт проводили пять раз. После окончания опытов, результаты вносили в таблицу 3 [3].

Таблица 3

Результаты опытов

Угол остановки |

Dк |

|

dcп |

|

S |

1 |

2 |

3 |

4 |

5 |

Σxi |

Xcp |

V |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0º |

|

|

|

|

|

1352 |

1350 |

1326 |

1338 |

1372 |

6738 |

1347,6 |

17,50 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

90º |

109 |

|

97 |

|

1,25d |

1356 |

1326 |

1334 |

1338 |

1382 |

6736 |

1347,2 |

29,64 |

|

|

|

|

|

|

|

|

|

|

|

|||

180º |

|

|

1322 |

1310 |

1374 |

1306 |

1364 |

6676 |

1335,2 |

59,87 |

|||

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

270º |

|

|

|

|

|

1324 |

1342 |

1328 |

1364 |

1358 |

6716 |

1343,2 |

18,65 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0º |

|

|

|

|

|

1210 |

1202 |

1218 |

1220 |

1216 |

6066 |

1213,2 |

3,51 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

90º |

109 |

|

97 |

|

1d |

1190 |

1222 |

1198 |

1230 |

1212 |

6052 |

1210,4 |

18,03 |

|

|

|

|

|

|

|

|

|

|

|

|||

180º |

|

|

1208 |

1198 |

1210 |

1216 |

1232 |

6064 |

1212,8 |

10,37 |

|||

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

270º |

|

|

|

|

|

1226 |

1190 |

1240 |

1222 |

1218 |

6096 |

1219,2 |

21,99 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0º |

|

|

|

|

|

970 |

968 |

970 |

978 |

976 |

4862 |

972,4 |

1,55 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

90º |

109 |

|

97 |

|

0,75d |

940 |

978 |

970 |

970 |

968 |

4826 |

965,2 |

17,67 |

|

|

|

|

|

|

|

|

|

|

|

|||

180º |

|

|

954 |

950 |

960 |

948 |

980 |

4792 |

958,4 |

13,92 |

|||

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

270º |

|

|

|

|

|

926 |

956 |

968 |

946 |

962 |

4758 |

951,6 |

22,77 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0º |

|

|

|

|

|

600 |

598 |

594 |

612 |

607 |

3011 |

602,2 |

6,93 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

90º |

83 |

|

73 |

|

1,25d |

614 |

580 |

614 |

618 |

590 |

3016 |

603,2 |

38,62 |

|

|

|

|

|

|

|

|

|

|

|

|||

180º |

|

|

600 |

612 |

617 |

602 |

622 |

3053 |

610,6 |

11,77 |

|||

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

270º |

|

|

|

|

|

590 |

610 |

578 |

594 |

607 |

2979 |

595,8 |

22,85 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0º |

|

|

|

|

|

538 |

536 |

552 |

540 |

544 |

2710 |

542 |

5,90 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

90º |

83 |

|

73 |

|

1d |

556 |

518 |

536 |

538 |

536 |

2684 |

536,8 |

27,00 |

|

|

|

|

|

|

|

|

|

|

|

|||

180º |

|

|

532 |

542 |

530 |

542 |

548 |

2694 |

538,8 |

8,49 |

|||

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

270º |

|

|

|

|

|

542 |

540 |

550 |

538 |

532 |

2702 |

540,4 |

6,34 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0º |

|

|

|

|

|

410 |

404 |

402 |

420 |

402 |

2038 |

407,6 |

11,54 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

90º |

83 |

|

73 |

|

0,75d |

392 |

412 |

412 |

412 |

386 |

2014 |

402,8 |

32,41 |

|

|

|

|

|

|

|

|

|

|

|

|||

180º |

|

|

402 |

412 |

396 |

422 |

396 |

2028 |

405,6 |

25,01 |

|||

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

270º |

|

|

|

|

|

398 |

392 |

404 |

402 |

414 |

2010 |

402 |

13,13 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0º |

|

|

|

|

|

196 |

194 |

206 |

202 |

198 |

996 |

199,2 |

9,32 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

90º |

59 |

|

49 |

|

1,25d |

196 |

198 |

194 |

198 |

208 |

994 |

198,8 |

11,75 |

|

|

|

|

|

|

|

|

|

|

|

|||

180º |

|

|

194 |

192 |

188 |

202 |

208 |

984 |

196,8 |

26,50 |

|||

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

270º |

|

|

|

|

|

198 |

188 |

196 |

204 |

196 |

982 |

196,4 |

13,36 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0º |

|

|

|

|

|

170 |

172 |

170 |

170 |

172 |

854 |

170,8 |

0,56 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

90º |

59 |

|

49 |

|

1d |

180 |

170 |

178 |

172 |

176 |

876 |

175,2 |

7,85 |

|

|

|

|

|

|

|

|

|

|

|

|||

180º |

|

|

170 |

178 |

176 |

178 |

172 |

874 |

174,8 |

6,04 |

|||

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

270º |

|

|

|

|

|

178 |

170 |

174 |

184 |

172 |

878 |

175,6 |

14,03 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0º |

|

|

|

|

|

142 |

136 |

144 |

140 |

142 |

704 |

140,8 |

5,23 |

|

59 |

|

49 |

|

0,75d |

|

|

|

|

|

|

|

|

90º |

|

|

148 |

148 |

142 |

144 |

152 |

734 |

146,8 |

8,28 |

|||

|

|

|

|

|

|

|

|

|

|

|

|||

180º |

|

|

140 |

144 |

138 |

146 |

138 |

706 |

141,2 |

7,48 |

|||

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

270º |

|

|

|

|

|

136 |

132 |

142 |

138 |

136 |

684 |

136,8 |

7,72 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Результаты. В качестве оценки дозирования корма приняты коэффициенты вариации. Наименьший показатель покажет наибольшую точность выдачи корма [6]. В таблице 3 приняты следующие обозначения: Dк – диаметр цилиндрического кожуха, мм; dс – диаметр спирали, мм; S – шаг спирали в долях единиц

211

диаметра; mi – масса корма, выданная в i-ом опыте, г; Σmi – сумма масс корма за 5 опытов, г; mcp – среднее значении массы выданного корма, г; ν – коэффициент вариации, %.

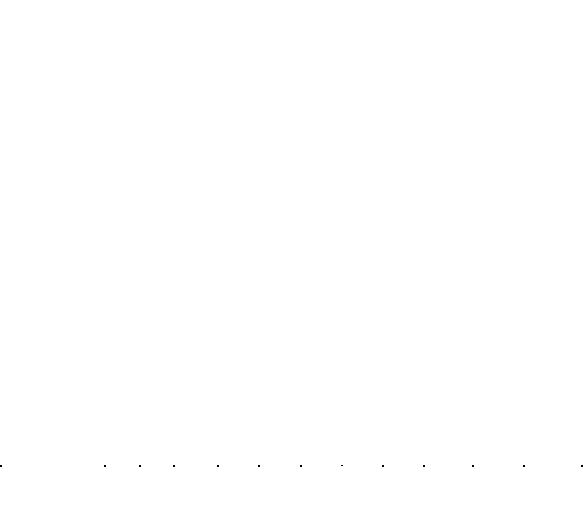

Используя полученные данные был произведен расчет средней выдачи корма на определенном углу остановки дозатора:

(1)

где, Xср – средняя выдача корма; Xn – номер опыта;

n – кол-во опытов.

А так же отклонение от средней выдачи:

(2)

где, Xσ – стандартное отклонение. И среднее отклонение:

(3)

где, Xσср – среднее стандартное отклонение.

Исходя из этого можно был посчитан коэффициент вариации:

(4)

где, V – коэффициент вариации.

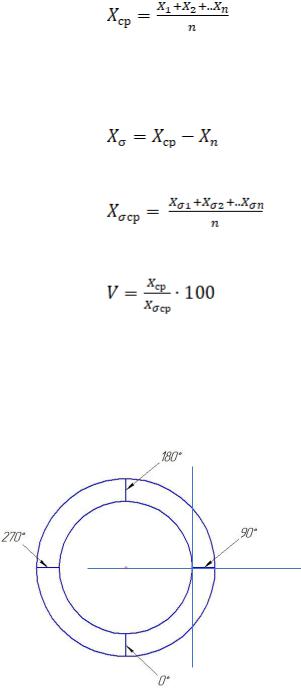

Проведя анализ полученных результатов, можно отметить, что наименьший коэффициент вариации получится при остановке последнего витка в положении 0º, то есть в ее нижней части. Данное явление наблюдается на всех исследуемых размерах спиралей.

Рисунок 2. Положения остановки спирали дозатора

Вывод. Результаты опытов и расчетов показали, что данный метод более эффективен при остановке спирали на 0º. Используя этот способ, максимальное отклонение составит 17,5%, что гораздо меньше чем в других случаях.

212

Литература

1.Виноградов В. Н., Кирилов М. П., Кумарин С. В. Современные подходы к использованию концентрированных кормов // Зоотехния. 2002. № 6. С. 10-11.

2.Лялин Е.А., Трутнев М.А. Повышение точности дозирования концентрированных кормов спирально-винтовым дозатором // Сельский механизатор. 2018. № 1. С. 26-27, 29.

3.Лялин Е.А., Трутнев М.А. Расчет рабочего объема спирально-винтового дозатора

//Научно-практический журнал Пермский аграрный вестник. 2016 № 3(15). С.86-94.

4.Коновалов В.В. [и др.] Обоснование параметров спирально-шнекового питателя концкормов // Вестн. Всерос. науч.-исслед. института механизации животноводства. 2011. Т. 22. № 3. С. 68-73.

5.Поливаев О.И. Испытание сельскохозяйственной техники и энергосиловых установок. Санкт-Петербург: Лань, 2016. 276 с.

6.Савиных П.А. Теоретические исследования питающего и выгрузного транспортеров // Достижения науки и техники АПК. 2009. № 3. С. 61-64.

УДК 621.879.32

А.П. Миллер, Д.В. Бондаренко – магистранты; К.Г. Пугин – научный руководитель, профессор,

Р.Ф. Шаихов – научный руководитель, доцент, заведующий кафедройФГБОУ ВО Пермский ГАТУ,г. Пермь, Россия

ОБЕСПЕЧЕНИЕ НАДЁЖНОСТИ ГИДРАВЛИЧЕСКИХ СИСТЕМ ТЕХНОЛОГИЧЕСКИХ МАШИН В УСЛОВИЯХ АРКТИКИ

Аннотация. Расходы на эксплуатацию и содержание экскаваторов в значительной степени зависят от региона эксплуатации, производителя и типа машины. Наибольшие затраты приходятся на северные и Арктические регионы. В статье приведен анализ неисправностей гидравлических систем экскаваторов. Предложено для создания эффективной системы диагностики гидравлических систем технологических машин использовать искусственныенейронные сети.

Ключевые слова технологические машины, экскаватор, гидравлическая система, надежность, искусственные нейронные сети.

Для выполнения рабочих операций экскаваторы используют гидравлический привод, который с развитием электронных систем в настоящее время представляет сложную техническую систему.[1-5] Эксплуатационные расходы в течение всего срока службы единицы техники могут быть в несколько раз выше, чем первоначальная стоимость самого оборудования. Расходы на эксплуатацию и содержание экскаваторов в значительной степени зависят от региона эксплуатации, производителя и типа машины. Наибольшие затраты приходятся на северные и Арктические регионы.[6-10] Повысить надежность гидравлических систем и тем самым снизить расходы на проведение внезапных ремонтов можно, сосредоточив внимание на диагностике гидравлической системе. Эксплуатационная эффективность экскаваторов тесно связана с надежностью его гидравлической системы. Кроме того, конструкция и характеристики гидравлической системы влияют на эксплуатационные расходы машины и, в конечном итоге, на ее жизненный цикл.[11-13]

213

Использование гидрофицированных машин в условиях низких температур окружающей среды накладывает ряд ограничений, связанных с повышением вязкости рабочей жидкости и изменением размеров и формы элементов гидромашин

игидроагрегатов, связанных с температурным расширением при изменении температуры. В настоящее время использование синтетических рабочих жидкостей, у которых минимизировано изменение вязкости при изменении температуры, позволяетрешать проблему повышенной вязкости в условиях низких температур. Использование подогревателей в гидробаке, так же позволяет контролировать вязкость рабочей жидкости на отрезке гидробак - насос – распределитель. Однако вопрос температурных деформаций и изменения формы при резких колебаниях температуры сопрягаемых деталей гидромашин в настоящее время не имеет однозначного решения. Это связанос таким фактом, что ранее гидравлические машины

игидроаппаратура выпускались и проектировались с большими технологическими зазорами и повышенным запасом прочности. Снижение материалоемкости и габаритов требуют более точного учета температурных изменений размеров и форм деталей, находящихся в прямом контакте. Это подтверждается исследованиями, проведенными польским исследователем из Гданьского технологического университета на примере аксиально-поршневого гидромотора. Исследования установили, что расход и температура рабочего тела (рабочей жидкости, используемой в гидроситеме), начальная температура элементов гидромашин, определяют величину изменения осевого и радиального зазоров в сопрягаемых элементах гидромашин. Был предложен метод, который позволяет определить области правильной и неправильной работы элементов гидромашины во время пуска при значительной разнице температуры гидравлической жидкости и элементов гидромашин.

Для сложных гидравлических систем высокого давления, которые чаще всего встречаются в гидравлических экскаваторах, можно выделить два основных вида отказа. Наиболее часто встречающийся хронический отказ (частый отказ с коротким временем ремонта). Он включает в себя типичные отказы компонентов фитингов, трубок и шлангов, клапанов и уплотнений, когда требуется постоянный мониторинг состояния, осмотр и замена для поддержания экскаватора в технической готовности. [14, 15] Второй вид отказов острый отказ (умеренная частота при длительном ремонте). Этотрежим отказа является типичным отказом компонентов гидроцилиндров, работающих в тяжелых условиях.

Анализ научных публикаций, посвященных надежности гидравлических систем, позволил сделать предположение что низкая производительность экскаваторов часто связана с разрушением уплотнений вгидроцилиндрах. Для диагностирования неисправности на ранней стадии проявления возможно использовать методы, позволяющие оценить изменение скорости движения поршня при изменении нагрузки. Для реализации метода необходимо установить на один гидроцилиндр до 5 датчиков которые будут в реальном времени фиксировать скорость

214

движенияпоршня, изменение давления в поршневой и штоковой полости, расход в гидролиниях. Анализ получаемых сигналов с датчиков должен быть соотнесен с данными работы силовой и насосной установки.

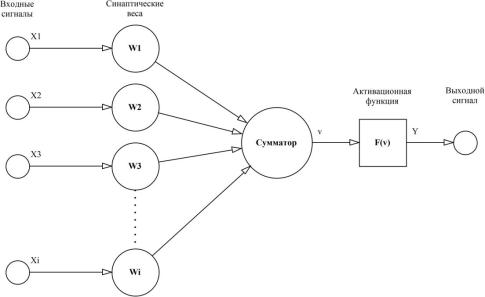

Для реализации условий исключения влияния «стиля оператора» наформирования нагрузок выше допустимых, а также реализации систем контроля технического состояния отдельных узлов и всей гидросистемы в целом предлагается использовать искусственные нейронные сети (ИНС).

Применение теории искусственного интеллекта позволяет разбить диагностику технического состояния гидравлической системы экскаватора на несколько уровней. Первый уровень - это прямая диагностика неисправностей гидросистемы по физическим величинам (давление, температура, расход; скорость движения). Второй уровень - применение комбинированного анализа данных получаемых с установленных на гидравлических элементах датчиков. В виду большого количества контролируемых параметров работы гидравлической системы, оперативное принятие решения возможно только программным методом с использованием нейронной сети, работа которой основанной на анализе дерева неисправностей.

Искусственные нейронные сети, используемые в смежных отраслях промышленности, зарекомендовали себя как надежный метод диагностики сложных систем и имеют хорошие способности к обучению. Структура нейронной сети представлена на рис. 1.

Рис. 1. Условная структура нейронной сети для контроля работыгидравлической системы экскаватора

Основной задачей ИНС является определение неисправности оборудования или анализ технических проблем по множеству поступающих значений. Для

215

принятия решения должно учитываться большое количество факторов, таких, как вибрация оборудования или вязкость рабочей жидкости.Эти параметры постоянно изменяются, поэтому возможность обучения является первичной необходимостью для ИНС. Отлаженная и обученная ИНС представляет собой надёжный инструмент проведения технической диагностики гидросистем.

В настоящее время использование искусственных нейронных сетей в качестве инструмента для прогнозирования остаточного ресурса некоторых компонентов гидравлической системы, таких, как клапаны, распределители, насосы, является перспективным методом технической диагностики. ИНС имеют возможность выполнять распознавание образов и проводить многоуровневую диагностику, которую трудно описать в терминах аналитических алгоритмов диагностики, так как они могут формировать входные образы в зависимости от алгоритма поведения. Использование таких интеллектуальных систем диагностики так же позволяет обеспечить контроль действий оператора и предотвратить выход из строя оборудования вследствие неправильной работы оператора.

Литература

1.Рынкевич С.А., Хадкевич И.Ю. Экспериментальные исследования физических свойств гидропривода мобильной машины // Вестник Белорусско-Российского университета. 2015. №4 (49). С. 68-78.

2.Пьянзов С.В. Методика динамической оценки технического состояния объемных гидроприводов // Известия Санкт-Петербургского государственного аграрного университета. 2019. №2 (55). С. 184-191.

3.Пираматов У.А., Пугин К.Г. Корректировка методов диагностирования гидравлических систем строительно-дорожных машин // Строительные и дорожные машины. 2019. № 5. С. 37-41.

4.Пираматов У.А., Пугин К.Г.Совершенствование гидропривода строительнодорожных машин с целью повышения надежности // Химия. Экология. Урбанистика. 2020. Т. 2020-3. С. 224-228

5.Шаякбаров И.Э., Пугин К.Г., Власов Д.В. Повышение надежности строительнодо- рожных машин в условиях низких температур // Химия. Экология. Урбанистика. 2020. Т. 2020-3. С. 279-283.

УДК 614.8.086

Н.Д. Оборина – студентка; Ю.А. Кочинов – научный руководитель,

доцент, ФГБОУ ВО Пермский ГАТУ, г. Пермь, Россия

АНАЛИЗ ПРОИЗВОДСТВЕННОГО ТРАВМАТИЗМА И ОБЕСПЕЧЕНИЕ БЕЗОПАСНОСТИ ТРУДА ПРИ УДАЛЕНИИ ПОРОСЛИ НА СКЛОНАХ

Аннотация. В статье рассматривается проблема организации процесса производства в РФ, соответствующего нормативам охраны труда. Приводится статистика несчастных случаев и травм, а также факторов, повлиявших на образование конкретных показателей. Более углубленно изучается тема, непосредственно связанная с работой на склонах и удалении поросли.

Ключевые слова: производственные травмы, несчастный случай, статистика, организация производства, склоны, удаление поросли.

216

В настоящий момент в Российской Федерации развивается устойчивая тенденция к снижению риска производственного травматизма, однако она попрежнему остается высокой. По данным последней представленной статистики количество травм снизилось на 6,5 %. Из 39 500 зарегистрированных за год случаев, на смертельный исход приходится 4%, подавляющее же большинство (74%) ограничивается легкими последствиями (Рис. 1).

По данным ФСС РФ основными факторами несчастных случаев стали нарушение ПДД, некачественная организация рабочего пространства, а также несоблюдение требований безопасности [3].

Исходя из отчета Минтруда источниками производственных травм являются в основном сами работники, которые пренебрегают техникой безопасности (67,7% случаев), на втором месте располагается неудовлетворительная организация производства (10,7% случаев) и, наконец, низкое техническое состояние сооружений и зданий, некачественное оборудование и отсутствие налаженного рабочего процесса [2].

Рис. 1. Статистика несчастных случаев на производстве, 2019 год [3]

Примерно 70% от общего количества смертельных исходов приходятся на работы, в которых установился высокий уровень травмоопасности. Сюда входят сельское хозяйство, строительство и лесное хозяйство, что неразрывно связано с ландшафтной архитектурой.

Множество проектируемых участков имеет сложный рельеф, в том числе крутые уклоны, что необходимо учитывать при возведении таких объектов. В большем количестве случаев травматизма при работах на склонах виноваты сами служащие, пренебрегающие техникой безопасности и защитными приспособлениями, отсутствием страховки. Также причиной могут послужить неправильно оснащенное рабочее место, нарушение инструкций, неисправность техники и так далее. Около 57% случаев от общего количества травм, приходятся на падения работников с крутых уклонов, 31% происходит при обрушении материалов, почвы, техники. Оставшиеся 12% приходятся на прочие случаи (Рис. 2).

217

Основным требованием при работе на склонах является квалифицированность работника и соответствующие условия труда. Работы проводятся в соответствии с выданным техническим заданием и предварительной профессиональной подготовкой персонала. Также необходима расчистка территории от опасных деревьев и прочих помех, установка знаков безопасности.

количества несчастных |

случаев |

% от общего |

|

60 |

|

|

|

50 |

|

|

|

40 |

|

|

|

30 |

57 |

|

|

|

|

|

|

20 |

|

|

|

|

|

31 |

|

10 |

|

|

|

|

|

|

12 |

0 |

|

|

|

|

Падения со |

Обрушение |

Прочие |

|

склонов |

материалов, |

случаи |

|

|

техники, |

|

|

|

почвы |

|

Рис. 2. Статистика травматизма при работе на склонах, 2019 год [1]

Нужно ознакомиться с рельефом местности, растительностью, типом и составом почв, присутствующих на участке. Также необходимо изучить технические требования, методы и требования безопасности. Установить какие проезды и проходы прилежат к территории и находятся на ней. Между работниками необходимо наладить связь (знаками, рацией и т. д.).

При работе на склонах запрещается деятельность в темное время суток, во время дождя, при скорости ветра, превышающей 8,5 м/с, а также работа на местности, уклон которой превышает указанный в руководстве по эксплуатации определенной машины.

Во время работы со специальным оборудованием необходимо убедится в его исправности. Оборудование, подлежащее проверке:

осветительные приборы;

приборы, сообщающие о крутизне склона;

крепление вспомогательного оборудования;

крепление защитных ограждений и т.д.

На прилегающих дорогах необходимо установить указатели объезда и обхода местности. Если на участке одновременно работают две и более машины, нужно соблюдать расстояние не менее 60 метров между ними. Работник трактора должен иметь дополнительную защиту от падающих срезанных ветвей и кустов.

218

При работе кустореза, вспомогательный персонал обязан находится не менее чем в 25 метрах от работающей машины. Регулировать высоту подъёма кустореза возможно лишь при абсолютной остановке трактора.

К работе со специальным оборудованием не допускаются лица без технического обучения знаниям по эксплуатации. Деятельность допускается лишь в специальной форме и защите. При длительных переходах от одного участка к другому оборудование необходимо полностью выключать.

При работе с деревьями и кустарниками не разрешается чрезмерно сгибать их (до сильного натяжения). Срез выполняется под углом. Нахождение людей в радиусе двойной высоты спиливаемого кустарника или дерева запрещено. Территория, где наблюдается искривление или наклон кустарника, обрабатывается со стороны, противоположной наклону ветвей.

Рекомендуемое время проведения одной непрерывной работы машины – 40 минут, оптимальный перерыв может составлять от 5 до 10 минут.

Также возможен ручной способ удаления поросли. С целью безопасности, необходимо перед работой проверять весь инструмент на предмет исправности.

Рубка начинается с наименее заросшего участка. Верхнюю часть ствола кустарника придерживают левой рукой. Работа инструментом проводится как можно ниже от места удерживания. Оптимальное расстояние - 35 сантиметров от воздействия инструмента. Расстояние между рабочими должно быть не менее 3 метров.

Для утилизации срезанных ветвей и поросли используются измельчители отходов [1].

Исходя из представленной статистики травматизма в РФ, можно с уверенностью утверждать, что работы, которые проводят при выполнении объектов ландшафтной архитектуры, относятся к деятельности с высоким уровнем травмоопасности, следовательно, техника безопасности на рабочих участках должна соблюдаться неукоснительно.

Литература

1.Обеспечение безопасности труда при проведении ландшафтно - озеленительных работ: учеб. пособие/ И.Я. Бирюкова, Н.В. Гренц, С.Б. Васильев, Л.Г. Казаков; М.: МФ ФГОУ ВО МГТУ им.Н.Э.Баумана, 2016. 36 с.

2.Министерство труда России: официальный сайт. - Охрана труда. – Москва, 2020. –

URL: https:/mintrud.gov.ru/docs.

3.Фонд социального страхования: официальный сайт. - Обязательное социальное страхование от несчастных случаев на производстве и профессиональных заболеваний. - Москва, 2020.

–URL: https/fss.ru/ru/statistics/254806.shtml.

6.Пираматов У.А., Пугин К.Г. Повышение эффективности существующих методов диагностирования гидропривода строительно-дорожных машин Техника и технология транспорта. 2019. № 5 (13). С. 20

7.Чиликин, А. А., Трушин, Н. Н. Сравнительный анализ современных методов диагностики состояния гидравлических систем. Известия Тульского государственного университета. Технические науки, 2014. №3, с.117-127.

8.Максименко, А. Н., Антипенко, Г. Л., Бездников, Д. В., Кутузов, В. В. Повышение работоспособности гидропривода строительно-дорожных машин. Вестник БелорусскоРоссийского университета, 2007. №4, с.24-30.

9.Рынкевич С. А., Хадкевич И. Ю. Экспериментальные исследования физических свойств гидропривода мобильной машины. Вестник Белорусско-Российского университета, 2015.

219