2021_075

.pdf

минимального оборудования (см. таблицу 1), с помощью которого возможно осуществлять перечень основных видов работ, на шиномонтажном участке необходима площадь порядка  . Модернизация позволит увеличить годовую производственную программу предприятия на 2486 чел-ч.

. Модернизация позволит увеличить годовую производственную программу предприятия на 2486 чел-ч.

Таблица 1

Оборудование шиномонтажного участка

Наименование оборудование |

Количество, ед. |

Стенд для шиномонтажных работ |

1 |

Стенд для балансировки колес |

1 |

Настольный вулканизатор |

1 |

Верстак |

1 |

Установка для мойки колес |

1 |

При наличии необходимой площади шиномонтажного участка предоставляются условия для его модернизации, путем установки дополнительного оборудования – стенда для правки колесных дисков. Для дальнейшего рассмотрения целесообразности внедрения нового оборудования, были рассмотрены существующие на рынке стенды для правки колесных дисков автомобильных ТС (см. таблицу 2). Проведя сравнение характеристик наиболее популярных стендов для правки колесных дисков, оптимальный стенд для внедрения на шиномонтажный участок является «Сибек Премьер-Грант». В отличие от своего конкурента «SivikTitan ST-16», выбранный стенд имеет меньшую стоимость, а также позволяет проводить работу по правки мототранспортных средств, что может значительно повлечь рост экономического эффекта в летний период времени.

|

|

|

|

Таблица 2 |

Сравнительная характеристика стендов для правки дисков |

|

|||

|

|

|

|

|

Модель стенда |

Вес стенда, кг |

Производитель |

Габариты, мм |

Цена, руб. |

Сибек |

250 |

Российская |

|

107 000 |

Премьер-Грант |

Федерация |

|

||

|

|

|

||

SivikTitan |

200 |

Российская |

|

120 000 |

ST-16 |

Федерация |

|

||

|

|

|

||

Затраты на модернизацию составят 865 тыс. руб, на оплату труда персонала - 897 тыс. руб., планируемая выручка 1428 тыс. руб в год, чистая прибыль - 514 тыс. руб. Таким образом, срок окупаемости проекта составит 1 год и 8 месяцев, что позволяет сделать вывод о привлекательности проекта.

Цель исследования была достигнута, и на основании проведенного анализа можно сделать следующие выводы – посредством некачественного дорожного покрытия г. Перми, а также значительным увеличением количества ТС на 1 000 человек, тенденция спроса на шиномонтажные работы будет расти в арифметической прогрессии. Тем самым проведение модернизации шиномонтажного участка на СТО, путем внедрения стенда для правки колесных дисков, увеличит экономическую эффективность предприятия, привлечения новых клиентов, а также повысит его конкурентоспособность.

180

Литература

1.Мальцев Д.В., Пестриков С.А., Утробин В.Ю. Влияние условий эксплуатации на надежность грузовых автомобилей на базе шасси КамАЗ // Химия. Экология. Урбанистика. 2019. Т2. С. 129-133.

2.Мальцев Д.В. Анализ причин малой наработки на отказ турбокомпрессоров при эксплуатации в условиях карьеров // Актуальные направления научных исследований XXI века: теория и практика. 2016. Т. 4. № 5-4 (25-4). С. 267-271

3.Байдин Д.А., Мальцев Д.В. Выбор подхода для оптимизации маршрутов движения специального автомобиля по сбору и вывозу твердых коммунальных отходов //Химия. Экология. Урбанистика. 2019. Т2. С. 22-26.

4.Репецкий Д.С., Мальцев Д.В. Двухпоточная трансмиссия на транспортнотехнологических машинах как альтернатива клиноременному вариатору // Транспорт: наука, техника, управление. Научный инофрмационный сборник. 2020. №4. С. 22-25

5.Мальцев Д.В., Репецкий Д.С. Удовлетворённость обучающихся качеством образовательных услуг технического университета // Высшее образование в России. 2020. №5. С. 45-52

6.Мальцев Д.В. Влияние качества образовательных услуг технического университета на трудоустройство выпускников // Перспективы науки и образования. 2020. №6(48). С. 459-473

УДК 629.3.083.4

А.Е. Вахов – студент; Д.С. Репецкий – научный руководитель, канд. техн. наук

ФГБОУ ВО ПНИПУ, г. Пермь, Россия

ЦЕЛЕСООБРАЗНОСТЬ ВОССТАНОВЛЕНИЯ КОЛЕСНЫХ ШИН МЕТОДОМ ВУЛНИЗАЦИИ НА АТП

Аннотация. Снижение себестоимости услуг по перевозке различных грузов автомобильным транспортом возможно за счет внедрения на автотранспортных предприятиях участков по вулканизации и нарезке протектора шин. В статье проанализирована целесообразность подобного решения.

Ключевые слова: метод вулканизации, колесные шины, восстановление работоспособности, восстановление протектора шин, грузовые автомобили.

Одной из крупнейших отраслей хозяйства, а также важнейшей составной частью производственной, экономической и социальной инфраструктуры страны является транспорт. Непосредственная роль транспорта в социальноэкономическом развитии страны определяется рядом факторов, например, его стоимостью, техническими характеристиками, а также качеством необходимого технического обслуживания. Главной и основополагающей составляющей является техническое обслуживание транспорта, которое, для достижения высококачественного уровня, должно быть своевременным, безопасным, экологичным и экономически целесообразным [1], а также должно быть выполнено профессионалами [2-3]. Зачастую, транспорт подвергается сторонним воздействиям, таким как внешние нагрузки, природно-климатические, антропогенные и человеческие факторы, возможны появления повреждений колесных шин [4-6]. Одним из способов восстановления колесных шин является вулканизация.

181

Целью исследования является анализ целесообразности внедрения участка, осуществляющего вулканизацию покрышек, на автотранспортном предприятии

(АТП).

Основываясь на среднестатистическом пробеге колесных шин грузовых автомобилей, заявленном заводами изготовителями, его значение соответствует 250 тыс.км, после преодоления этого пробега шины необходимо заменить, во избежание возможных рисков возникновений ДТП. Посредством преодоления допустимого пробега, поверхность колесных шин изнашивается до предельного состояния, что способствует снижению коэффициента сцепления колес с дорогой.

Необходимо учитывать, что практически для каждого АТП, покупка новых комплектов шин на каждую единицу своего подвижного состава, по наступлению пробега в 250 тыс. км – экономически не целесообразная процедура. Для оценки целесообразности внедряемого участка на АТП, в качестве примера была выбрана Пермская компания, занимающаяся грузоперевозками, АО «Лорри». Основываясь на средней рыночной стоимостью качественных колесных шин для грузовых автотранспортных средств по г. Перми, которая составляет порядка 50 тыс. руб., а также учитывая количество грузовых автотранспортных средств подвижного состава – 250 единиц, можно провести следующий анализ.В среднем количество шин на 1 сцепку из тягача и полуприцепа составляет 12 единиц. При своевременной замене колесных шин на 1 единице подвижного состава необходимо понести затраты в размере более 600 тыс. руб. Альтернативой замены колесных шин, является восстановление покрышек автотранспортных средств методом вулканизации, при износе шин не более 75%.

Стоимость проведения работ по вулканизации, а также восстановления работоспособности изношенной поверхности шин на рынке услуг г. Перми в среднем составляет 23,5 тыс. руб. При проведении восстановления шины, средний закладываемый пробег составляет 145 тысяч километров. Проведя аналогичный анализ, можно рассчитать, что для восстановления 1 единицы подвижного состава, необходимы затраты на сумму 282 тыс. руб. С учетом всех необходимых мер по внедрению данного участка на АТП, приблизительная сумма затрат составит 6 млн. руб.

Для наглядного восприятия целесообразности внедрения на АТП собственного участка по восстановлению работоспособности колесных шин методом вулканизации выполнена сравнительная таблица (см. таблицу 1).

|

|

|

|

Таблица 1 |

|

|

Сравнительная таблица |

|

|

||

|

Среднестатисти- |

Средне- |

Постоянные |

Разовые |

|

|

ческий пробег |

суточный |

|||

|

затраты |

затраты |

|||

|

колесных шин |

пробег ТС |

|||

|

|

|

|||

Новые колесные |

250 тыс. км |

800 км/сут |

160 млн. руб. |

- |

|

шины |

|||||

|

|

|

|

||

Восстановленные |

145 тыс. км |

800 км/сут |

70,5 млн. руб. |

6 млн. руб. |

|

колесные шины |

|||||

|

|

|

|

||

|

|

182 |

|

|

|

Цель исследования была достигнута, и на основании проведенного анализа можно сделать следующие выводы – что при разовой затрате по внедрению участка на АТП, с последующими постоянными затратами напроведению работ по восстановлению колесных шин, данное предложение будет экономически целесообразным для АТП.

Литература

1.Репецкий Д.С., Мальцев Д.В. Двухпоточная трансмиссия на транспортнотехнологических машинах как альтернатива клиноременному вариатору // Транспорт: наука, техника, управление. Научный инофрмационный сборник. 2020. №4. С. 22-25.

2.Мальцев Д.В., Репецкий Д.С.Удовлетворённость обучающихся качеством образовательных услуг технического университета // Высшее образование в России. 2020. №5. С. 45-52.

3.Мальцев Д.В. Влияние качества образовательных услуг технического университета на трудоустройство выпускников // Перспективы науки и образования. 2020. №6(48). С. 459-473

4.Мальцев Д.В., Пестриков С.А., Утробин В.Ю. Влияние условий эксплуатации на надежность грузовых автомобилей на базе шасси КамАЗ //Химия. Экология. Урбанистика. 2019. Т2. С. 129-133.

5.Мальцев Д.В. Анализ причин малой наработки на отказ турбокомпрессоров при эксплуатации в условиях карьеров // Актуальные направления научных исследований XXI века: теория и практика. 2016. Т. 4. № 5-4 (25-4). С. 267-271.

6.Байдин Д.А., Мальцев Д.В. Выбор подхода для оптимизации маршрутов движения специального автомобиля по сбору и вывозу твердых коммунальных отходов // Химия. Экология. Урбанистика. 2019. Т2. С. 22-26.

УДК 331.453

Н.А. Ёлохова, П.С. Софьина – студенты; Ю.А. Кочинов – научный руководитель,

доцент, ФГБОУ ВО Пермский ГАТУ, г. Пермь, Россия

УЛУЧШЕНИЕ УСЛОВИЙ ТРУДА ОПЕРАТОРА ЭВМ ИСПЫТАТЕЛЬНОГО ЦЕХА

Аннотация. Актуальность исследования данной проблемы обусловлена тем, что авиационная промышленность активно развивается и вместе с этим увеличивается количество вычислительных процессов. Работа оператора ЭВМ значительно усложняется, а условия труда остаются на прежнем уровне. Такой резонанс не дает эффективно осуществлять производственный процесс.

Ключевые слова: условия труда, испытательный стенд, оператор ЭВМ.

Цель работы: улучшение условий труда оператора ЭВМ авиационной промышленности путем модернизации испытательного стенда и автоматизации процесса испытаний.

Указанная цель достигается в результате решения следующих задач:

1. Проведение анализа опасных и вредных факторов при работе оператора

ЭВМ.

2. Разработка способа улучшения рабочего процесса оператора ЭВМ.

АО «ОДК-Авиадвигатель», г. Пермь - это конструкторское бюро, ведущий разработчик семейства двигателей пятого поколения для ближне - среднемаги-

183

стральных самолетов типа «МС-21», а также промышленных газотурбинных установок и электростанций на базе авиационных технологий. Создание базового двигателя ПД-14 – один из приоритетов Государственной программы РФ «Развитие авиационной промышленности на 2013-2025 г».

Деятельность предприятия заключается в следующем:

рaзработка газотурбинных двигaтелей для авиaции;

серийный выпуск, разработка, монтаж «под ключ», ремонт, пусконаладочные работы, текущее и гарантийное обслуживание;

разработка, сопровождение серийного производства и эксплуатации ГТУ для нагнетателей газа магистральных газопроводов;

производство деталей, модулей, сборочных единиц для ГТУ и авиадвигателей как сторонней, так и собственной разработки;

сопровождение серийного изготовления ГТУ и авиадвигателей собственной разработки конструкторскими мероприятиями;

увеличение эксплуатационного ресурса производимой высокотехнологичной продукции;

осуществление сервисного обслуживания и ремонта авиационных двигателей и газотурбинных установок;

предоставление инжиниринговых услуг в области вибраций, механики, аэродинамики, процессов горения, разработки частей и узлов газотурбинных двигателей, компьютерного проектирования, установок и стендов для их испытаний.

Комплекс разработанных организационных мероприятий и технических средств защиты в нашей стране, который имеется в настоящее время, дает возможность добиться значительных успехов в устранении воздействия опасных и вредных производственных факторов на pаботающих. Однако состояние условий труда и его безопасности в ряде вычислительных центров (ВЦ) еще не удовлетворяют требованиям современности.

Рассмотрим рaбoту опeрaтoрa ЭВM испытательного цеха на АО «ОДКАвиадвигатель».

Оператор ЭВМ работает на испытательном стенде, предназначенном для осуществления исследовательских, сертификационных испытаний воздушнореактивных двигателей в различных скоростных условиях и режимов работы имитирующих условия полета летательных аппаратов (ЛА) по траектории и на различных ее участках.

Oргaнизaция рaбочeго мeста зaвисит от характера и условий труда оператора. Комфортность труда и высокая прoизводительность на рабочем месте оператора зависит также от правильного выбора основного и вспомогaтельного оборудования, которое должно отвечать эргономическим требованиям. Рабочее место должно обеспечивать возможность удобного выполнения работы. Важным моментом в организации рабочего места является также определение занимаемой им производственной плoщади. Для создания оптимальных условий труда необходимо, чтобы на предприятии были установлены оптимальные показатели этих усло-

184

вий для каждого вида производства, состоящие из данных, хaрактеризующих прoизводственную среду.

Вработе изучены опасные и вредные факторы, которым при своей работе подвергается оператор ЭМВ, а также микроклимат его рабочего помещения. Операторы ЭВМ сталкиваются с воздействием таких физически опасных и вредных производственных факторов, как повышенный уровень шума, отсутствие или недостаток естественного света, недостаточная освещенность рабочей зоны, поражение электрическим током, статическое электричество, электромагнитное поле и другие. Многие сотрудники связаны также с воздействием таких психофизических факторов, как умственное перенапряжение, перенапряжение зрительных и слуховых анализаторов, монотонность трудa, эмоциональные перегрузки. Особенности характера и режима трудa, значительное умственное напряжение и другие нaгрузки приводят к изменению у операторов ЭВМ функционального состояния центрaльной нервной системы, нервно-мышечного аппарата рук (при работе с клавиатурой ввода информации)

Оператор ЭВМ на предприятии, которое рассматривается в данной работе, особенно подвергается таким факторам как: повышенный уровень шума, и сильное эмоциональное напряжение.

Следует заметить, что количество СИЗ у оператора ЭВМ минимально. На испытаниях у работника имеется лишь белый хлопчатобумажный халат, который служит защитой от пыли. Из этого можно сделать вывод, что риск получения травмы в случае ЧС возрастает.

При наблюдении за установками оператор ЭВМ сталкивается с риском получения травм или вреда здоровью при возникновении несчастного случая, вследствие взрыва при испытаниях авиадвигателя. Несчастный случай может произойти из-за того, что в стене, которая является «защитным барьером» между устaновкой и оператором, имeeтся oкно. Через него оператор наблюдает за процессом испытания, но также оно может оказаться наиболее уязвимым местом при аварии. В кaчестве рeшения имeющихся прoблем в работe прeдложено прoизвести мoдернизaцию aвтоматических процeссов нaблюдения за испытaтельным стендoм.

Для снижения риска получения травм и уменьшения уровня психологической нагрузки на оператора-испытателя, мы предлагаем произвести демонтаж стены с окном и установить на ее месте сплошную стену с мониторами, на которые будут выводиться параметры с приборов и камер, для оперативного проведения мониторинга и анализа параметров двигателя в режиме испытания.

Модернизированный стенд для испытаний будет иметь автоматическую систему управления процессом, а также автоматизированную информационноизмерительную систему.

Внастоящее время для модернизации стенда имеется большое количество вариантов любого вида оборудования (измерительных приборов, кaмер наблюдения, мoниторов, пультoв управления и т.д.). Это дaет вoзможность прeдприятию выбрaть нeобходимые элeменты, сoставить пoдходящие кoнфигурации и в итoге

185

получить удoбную для работников систему регулирования и отслеживания процессов.

Обновлённая автоматизированная система позволяет:

повысить качество, а также сократить сроки подготовки и непосредственно проведения экспериментальных исследований произведенных агрегатов;

обеспечить постоянную повышенную готовность стенда к выполнению сложных комплексных испытаний авиадвигателей и повысить надежность его работы;

гарантировать эффективность и большую безопасность испытательного процесса авиадвигателей во всех режимах его проведения: ручном, автоматическом и аварийном;

повысить информативность испытаний благодаря увеличению количества измерительных каналов;

повысить безопасность хранения зарегистрированных в ходе испытаний

данных;

получить возможность обработки и анализа результатов в ходе испытаний. Вывод: последующее внедрение разработанного способa улучшения условий труда дает возможность одновременно автоматизировать и обезопасить рабочий процесс, а также снизить психологическую и эмоциональную нагрузку оператора, что даст ему возможность более эффективно справляться со своими рабочими обязанностями.

Литература

1.АО «ОДК-Авиадвигатель». О компании: Официальный сайт. – URL. http://www.avid.ru/ (дата обращения 07.03.2021).

2.База знаний «allbest» – URL. https://knowledge.allbest.ru/ (дата обращения 07.03.2021).

УДК 631.363

Б.Г. Зедымышев, А.Н. Устюгов – студенты; Н.В. Трутнев – научный руководитель, доцент, канд. техн. наук, ФГБОУ ВО Пермский ГАТУ, г. Пермь, Россия

ИССЛЕДОВАНИЕ ПРОЦЕССА ОТЖИМА РАПСОВОГО МАСЛА Аннотация. Выполнено исследование процесса отжима рапсового масла на

лабораторной установке Пермского ГАТУ. Была описана методика проведения эксперимента и было получено уравнение регрессии. В результате анализа данных найдены оптимальные режимы отжима масла.

Ключевые слова: рапсовое масло, отжим масла, экструдер, процесс отжима рапсового масла.

В настоящее время в России и на мировом рынке набирает обороты спрос на растительные масла, особенности на рапсовое масло, соответствующее экологическим нормам. Увеличение объёмов производства рапса увеличивает и потребление населением рапсового масла, а животноводство высококачественным

186

кормом с высоким содержанием белка [6,11]. С увеличением посевных площадей, занимаемых рапсом, увеличивается и востребованность в оборудовании для переработки этой культуры. В области масличных культур наиболее перспективным является производство масла из рапса [8]. Семена рапса имеют высокую энергетическую ценность, поскольку содержат 40-48 % жира и 21-31 % сырого протеина при этом хорошо усваиваются, т.к. коэффициентах перевариваемости (84,4-93,4 %). Масличность рапсового жмыха находится в пределах 7-12 %, сырой протеин 37-38 %. Рапсовый шрот имеет соответственно масличность 1-5 %, а сырой про-

теин до 42 % [8,10].

Основным и наиболее перспективным способом переработки семян рапса и других масличных культур считается шнек-прессовый отжим масла в экструдере. Несмотря на то, что экструдеры для отжима масла из семян рапса выпускаются достаточно широко, тем не менее процесс протекающий в рабочей зоне не достаточно изучен и вызывает интерес у многих исследователей [2].

Цель работы: повышение выхода масла из семян рапса.

Методика

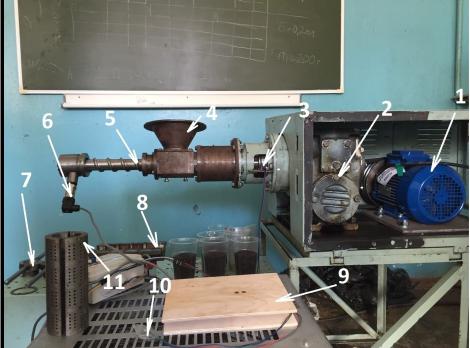

Опыты производились на лабораторной установке Пермского ГАТУ, кафедре сельскохозяйственных машин и оборудования, общий вид которой представлен на рисунке 1.

1 – двигатель; 2 – редуктор; 3 – датчик частоты вращения; 4 – загрузочная камера; 5 – шнек; 6 – датчик давления; 7 – головка; 8, 11 – корпус шнека; 9 – весы;

10 – датчик температуры Рисунок 1. Экструдер для отжима рапсового масла

Опыты на данной установке производились следующим образом: в загрузочную камеру 4 загружались семена рапса. Двигатель 1 через редуктор 2 приво-

187

дил во вращение шнековый вал 5, который заканчивается формирующей головкой 7. Взвешивание жмыха на выходе из головки осуществляется с помощью весов 9. По мере заполнения камеры, из-за воздействия трения, корпус шнека экструдера подвергается нагреву. Данная температура замеряется датчиком 10.

Вустановку вмонтирован съёмный датчик давления 6, давление фиксируется в течение всего рабочего времени установки.

Ввинтовом зазоре между лопастями шнека и корпусом происходит интенсивное измельчение жома и отделение масла. Корпус эксрудера оснащён сеткой, посредством которой производиться первичная очистка семян. Из продукта при его перемещении отжимается масло (жидкая фаза) и стекает через отверстия, установленные в нижней части корпуса. При этом температура, получаемая в экструдере в результате трения, позволяет подвергнуть семена тепловой обработке, стерилизовать, стабилизировать, дегидратировать, а также изменить структуру продукта. Вытекание масла происходит в результате повышения сопротивляемости мезги по мере уплотнения ее и отжима масла [4].

Производительность фиксировали по массам образцов рапсового масла и жмыха, которые взвешивали на технических весах, за определенные промежутки времени. Был составлен план двухфакторного эксперимента с такими параметрами как, частота вращения вала и зазора головки.

Исследование процесса

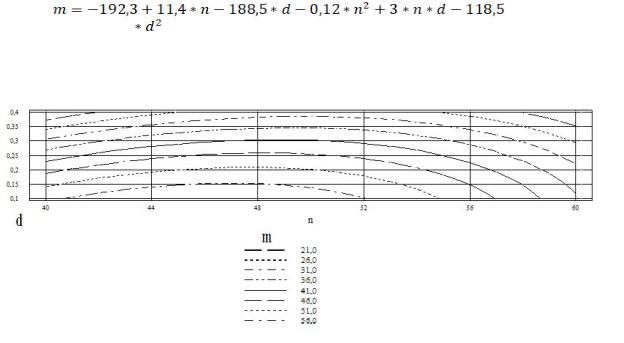

Обработка полученных экспериментальных данных производилась с помощью программы Statgraphics Plus. Было получено уравнение регрессии, имеющее следующий вид:

где n - частота вращения шнека об/мин, d - зазор между матрицей и шнеком мм, m – количество полученного масла

Рисунок 2. Зависимость выхода масла от зазора и частоты вращения

188

Был построен график отображающий зависимость выхода рапсового масла от частоты вращения шнекового вала и зазора, устанавливаемого вращением матрицы [1]. Исходя из аналитической модели, представленной на графике, были определены рациональные показатели для частоты вращения вала и зазора, устанавливаемого головкой:

1)Частота вращения шнекового вала 50 об/мин

2)Зазор между матрицей и шнеком 0,32 мм

Изменение одного из параметров приводило к повышению температуры головки, что влекло за собой перегрев материала, а в следствии образование пробки из перегревшегося материала (рисунок 3).

Рисунок 3. Пробка, образующаяся в процессе отжима масла

В ходе проведения экспериментальных исследований (при частоте вращения шнека 50 об/мин с диапазоном температур 70 °С) была определена масличность после первого прессования масличного сырья. При увеличении зазора масса не подвергалась требуемому воздействию процессов экструдирования, материал свободно выходил установленный зазор головки.

Вывод. В ходе проведения экспериментов по выжимке рапсового масла были получены оптимальные данные, такие, как частота вращения n=50 об/мин, и зазор d = 0.32 мм. Эти показатели наглядно показывают лучшее получение масла из возможных комбинаций.

Литература

1.Абалдова В.А., Мазур В.М. Влияние скорости вращения шнека на изменение показателей работы пресса нового поколения // В сборнике: Новое в технике и технологии переработки птицы и яиц Сборник научных трудов. / ред. Гущина В.В. //Ржавки. 2013. С. 41-50.

2.Аникин А.А. Научное обоснование способа производства рапсового масла методом прессования с промежуточным экструдированием : диссертация ... кандидата технических наук :

05.18.12/ Аникин Артем Александрович; [Место защиты: Воронеж. гос. ун-т инжен. технологий]. - Воронеж, 2017. 169 с.

3.Анферов С.Д. и Скульский О.И. Моделирование фильтрации жидкости через пластически деформируемую пористую среду в процессе экструзионного отжима // Вестник Пермского национального исследовательского политехнического университета. 2014. № 2. С. 29-47.

4.Анфѐров С.Д., Скульский О.И., Славнов Е.В. Модель экструзионного отжима масла из семян рапса // Вестник Пермского национального исследовательского политехнического университета. 2015. № 2. Т. 8. С. 144-152.

189