2021_075

.pdf5. Анфѐров С.Д., Скульский О.И., Славнов Е.В. Сравнение математических моделей экструзионного отжима. - Пермь: Пермский национальный исследовательский политехнический университет. 2015. Т. 1. С. 29-32.

6. Иванкин А.Н., Неклюдов А.Д., Горбунова Н.А. и др. Биотопливо из возобновляемого сырья: перспективы производства и потребления // Вестник Московского государственного университета леса - Лесной вестник. 2008. № 6. С. 91-95.

7. Ипатова Л.Г. Жировые продукты для здорового питания / А.А. Кочеткова, А.П. Нечаев, В.А. Тутельян – М.: Современный взгляд, 2009. 396 с.

8. Карпачѐв В.В. Научное обеспечение производства рапса в России: итоги и задачи на 2011-2015 гг. // Научное обеспечение отрасли рапсосеяния и пути реализации биологического потенциала рапса. / Научные доклады на международном координационном совещании по 12-15 июля 2010 г. Липецк.– 2010. С. 6-16.

9. Корякина М.А. Оптимизация параметров шнека экструдера для получения рапсового масла // Известия Оренбургского государственного аграрного университета. Оренбург. 2011. № 3.

С. 69-72.

10. Красовский Д.А. Эффективность инвестиций в производство и переработку рапса: монография. – М.: Изд. «Спутник+», 2009. 142 с.

11. Кулакова С.Н., Викторова Е.В.Растительные масла нового поколения и их роль в питании // Масла и жиры. 2006. №9. С. 1–5.

УДК 631.365

Н.В. Зубов – магистрант 1 курса; А.Д. Галкин – научный руководитель, д-р техн. наук,

ФГБОУ ВО Пермская ГАТУ, г. Пермь, Россия

НАПРАВЛЕНИЯ СОВЕРШЕНСТВОВАНИЯ СУШИЛОК ЗЕРНА С ПОВЫШЕННОЙ ВЛАЖНОСТЬЮ

Аннотация. Целью работы является выявление направлений совершенствования зерносушильного оборудования, способного снизить затраты на обработку зерна и семян при сохранении, а, в некоторых случаях, улучшение качества конечного продукта. В работе дается аналитический обзор конструкций и характеристик зерносушилок, выпускаемых в России и за рубежом. Рассматриваются перспективы их совершенствования.

Ключевые слова: зерно, сушка, колонковые сушильные установки.

Во многих регионах России период уборки зерна совпадает с выпадением осенних осадков, вследствие чего убранное зерно имеет повышенную влажность. Поэтому сушка зерна является одной из основных технологических операций послеуборочной обработки зерна.

Сушка зерна с использованием рациональных режимов повышает стойкость зерна при хранении, улучшает семенные и технологические качества зерна. От правильного выбора зерносушилки зависит дальнейшая сохранность не только зерна, но и вложенных в его выращивание средств. Зерно должно быть не просто качественно высушено, но и должно сохранить все технологические свойства. К тому же, роль зерносушильного оборудования гораздо обширнее его непосредственных функций. Оно влияет на затраты во время уборочной кампании, на цену

190

зерна при его продаже, и, следовательно, на финансовые результаты производителей. Подсчитано, что 4% потерь зерна связано с технологией уборочных работ, 1 % – с транспортировкой, и до 74 % потерь приходится на операции, проводимые в послеуборочный период [3]. В этой связи целью работы является выявлений направлений совершенствования зерносушильного оборудования, способного снизить затраты на обработку зерна и семян при сохранении, в некоторых случаях, улучшении качества конечного продукта.

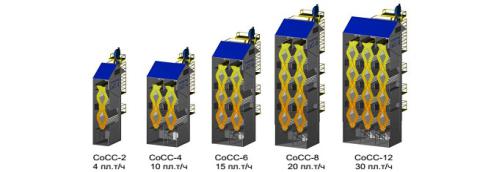

Зерносушилки можно классифицировать и разделять на типы по нескольким принципам. По типу нагрева агента сушки – с прямым нагревом и с использованием теплообменника. По типу воздухораспределительных устройств – с воздухораспределительными коробами, с перфорированными стенками, с направляющими лопатками. По режиму работы – непрерывного и периодического действия. Наиболее распространено разделение сушильного оборудования по принципу работы. По этому принципу зерносушилки классифицируют на: шахтные, в которых сушка происходит в вертикальных шахтах на коробах, между которыми движется теплоноситель; барабанные, в которых зерно перемешивается и перемещается специальными лопастями в горизонтальном барабане; карусельные, где зерно насыпается на решетчатую поверхность и при ее движении продувается теплым воздухом; колонковые установки, в которых зерно движется сверху вниз между перфорированными металлическими поверхностями и продувается теплоносителем. В регионах с повышенной влажностью зернового вороха большое распространение нашли колонковые зерносушилки сотового типа серии СоСС, производимые ООО «Техноград», г. Пермь (Рис.1). Ее конструкция разработана с учетом биологических свойств зерна. Использование этих зерносушилок, по отзывам специалистов, приводит к получению семян с требуемыми показателями качества при экономии энергетических затрат[2].

При сушке в камерах организовано перемещение материала от стенок внутреннего ромба верхнего блока к наружным стенкам нижнего и далее наоборот, что способствует повышению равномерности сушки семян - по температуре нагрева и влажности. Предусмотрена рециркуляция теплоносителя из нижних блоков сушилки и зоны охлаждения, а также возможность использования охладительной камеры в качестве сушильной.

Рис.1. Колонковые зерносушилки сотового типа, выпускаемы ООО «Техноград»

191

Достоинствами сушилок являются: высокая скорость сушки, обеспечиваемая за счёт тонкого (23 см) слоя движущегося зерна при подаче теплоносителя до 6000  на 1 т зерна в час или на 30 % больше, чем в шахтных сушилках с коробами; повышенной температуры теплоносителя (70…75°С) при допустимой температуре нагрева зерна - 40-45°С; низкий расход топлива и электроэнергии в расчёте на 1т зерна за счет наличия зон отлежки, в которые теплоноситель не подаётся ( через каждые 2,0 м интенсивной сушки в «соте» зерно 0,8 м движется по зоне отлёжки без подачи теплоносителя), рециркуляции теплоносителя (отработанный теплоноситель с влажностью менее 70% и температурой выше 38 - 40°С по сигналу датчиков автоматически перекидными заслонками направляется в топочное отделение, где вновь проходит через теплогенератор и далее в сушилку, а влажный и холодный отработанный теплоноситель выбрасывается в атмосферу), тонкого слоя зерна (23 см), требующего вентиляторов с меньшей мощностью двигателей для подачи теплоносителя, по сравнению с шахтными сушилками[1]. В этих установках имеется возможность увеличения производительности сушилки за счёт добавления сушильных сот.

на 1 т зерна в час или на 30 % больше, чем в шахтных сушилках с коробами; повышенной температуры теплоносителя (70…75°С) при допустимой температуре нагрева зерна - 40-45°С; низкий расход топлива и электроэнергии в расчёте на 1т зерна за счет наличия зон отлежки, в которые теплоноситель не подаётся ( через каждые 2,0 м интенсивной сушки в «соте» зерно 0,8 м движется по зоне отлёжки без подачи теплоносителя), рециркуляции теплоносителя (отработанный теплоноситель с влажностью менее 70% и температурой выше 38 - 40°С по сигналу датчиков автоматически перекидными заслонками направляется в топочное отделение, где вновь проходит через теплогенератор и далее в сушилку, а влажный и холодный отработанный теплоноситель выбрасывается в атмосферу), тонкого слоя зерна (23 см), требующего вентиляторов с меньшей мощностью двигателей для подачи теплоносителя, по сравнению с шахтными сушилками[1]. В этих установках имеется возможность увеличения производительности сушилки за счёт добавления сушильных сот.

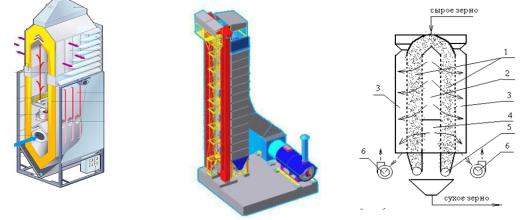

На рисунке 2 представлена зерносушилка «Astra». По эффективности эта колонковая зерносушилка одна из наиболее эффективных по расходу топлива. Такая эффективность достигается благодаря тому, что газовая горелка размещается внутри корпуса. Максимальной рентабельности использования машины можно добиться при использовании хозяйствами, перерабатывающими крупные объемы кукурузы и товарной пшеницы.

Исключение составляют масличные культуры, для которых требуется установка теплообменника. Колонковая зерносушилка может работать на дизтопливе, природном или сжиженном газе.

Технологическая особенность моделей ASTRA – многократное использование нагретого воздуха. Рекуперация производится на всех этапах, так как блок рециркуляции воздуха располагается от зернообменника до нижней части сушилки, у самоочищающейся разгрузочной системы.

Сушилки серии СЗК (Рис.3) в настоящее время производятся ООО «Амко- дор-Можа». Сушилки предназначены для сушки зерна и семян колосовых, крупяных, зернобобовых и рапса с исходной влажностью до 35% с обеспечением автоматического поддержания заданного температурного режима. Сушка зерна осуществляется с рекуперацией тепла в непрерывном или порционном режимах. Прямоточный способ в сочетании с порционным или прерывистым режимами предусмотрен для сушки особо влажного зерна (30% и более) люпина, гречихи, гороха и подобных им культур.

Сушилка выпускается трех модификаций: СЗК-20Ж, СЗК-20Г, СЗК-20Т, которые работают соответственно на жидком, газовом и твердом топливе. Сушилки серии СЗК соединили в себе преимущества шахтной и колонковой конструкции, что позволило значительно снизить габариты и металлоемкость обору-

192

дования, обеспечить более рациональное использование теплоносителя при высокой производительности и эффективности сушки зерна.

Рис.2. Колонковая |

Рис. |

3. Сушилка зерно- |

1 – спаренные колонки; 2 – рас- |

сушилка ASTRA |

вая |

колонковая серии |

пределительная камера агента |

СЗК |

сушки; 3 – отводящий диффу- |

|

зор; 4 – распределительная ка- |

||

|

||

|

мера атмосферного воздуха; |

|

|

5 – выпускное устройство;6 – |

|

|

вентилятор |

|

|

Рис.4.Колонковая зерносушил |

|

|

ка СК-5 |

Зерносушилка СК-5 (рис. 4) предназначена для сушки продовольственного зерна, семян зерновых, зернобобовых, крупяных культур, подсолнечника, рапса, кукурузы с исходной влажностью до 35%, а для сушки сыпучих зерновых материалов — с размерами зерна до 1,5 мм. Достоинством сушилки является: минимальная досборка у потребителя; перемещение в пределах тока; индивидуальное использование загрузочного шнека и воздухоподогревателя независимо от сушилки. Она состоит из спаренных прямоугольных колонок 1 с перфорированными стенками. Пространство между колонками является распределительной камерой и разделено на две зоны – зону сушки 2, и зону охлаждения 4. В распределительную камеру 2 подается агент сушки, в другую камеру 4 атмосферный воздух, каждая колонка снабжена выпускным устройством 5. Данный тип сушилок прост в эксплуатации, в них отсутствуют сетчатые воздуховоды, что позволяет обходиться без чистки наружных стенок и стенок воздуховода, также, в отличие от карусельных сушилок, не имеют забивающегося сетчатого дна и множества проблемных в эксплуатации вращающихся элементов.

Выводы. Для сушки зерна наибольшее распространение получили зерносушилки блочно-модульного принципа, позволяющие поставлять сельхозтоваропроизводителям широкий типоразмерный ряд установок. Разработчиками зерносушилок уделяется внимание снижению топливопотребления и использованию альтернативных видов топлива (сжиженный газ, отходы растительного происхождения и т.д.). Зерносушилки оснащаются транспортирующими средствами,

193

производительность которых превышает их собственную в 3-10 раз. Многие фирмы оборудуют свои сушилки более совершенными вентиляторами с увеличенным КПД на 6...8 % [4]. Широкое распространение получила тенденция автоматизации управления процессом сушки, работой электродвигателей, транспортного оборудования и топок, а также контроля пожаробезопасности и загрязнения окружающей среды.

Литература

1.Галкин В.Д. Технологии, машины и агрегаты послеуборочной обработки зерна и подготовки семян: монография / В.Д. Галкин, А.Д. Галкин, ФГБОУ ВО Пермский ГАТУ – Пермь: ИПЦ «Прокростъ». 2021. 234 с.

2.Галкин А.Д. Машины и оборудование послеуборочной обработки зерна и подготовки семян из влажного комбайнового вороха: Рекомендации/ В.Д. Галкин – Пермь: ИПЦ «Прокростъ».

2020. 44 с.

3.Лютых О.В. Дело техники: сушка зерна // АгроФорум. 2020. №5. URL: https://cyberleninka.ru/article/n/delo-tehniki-sushka-zerna (дата обращения: 26.02.2021).

4.Волхонов М.С. Обзор существующих систем управления технологическим процессом сушки зерновых колосовых / И.С. Зырин, И.А Смирнов, Р.В. Соколинский. 2014. № 80. С. 74-79.

УДК 656.135.2

Р.Р. Имайкин – студент; Р.Ф. Шаихов – научный руководитель, зав. кафедрой, доцент,

ФГБОУ ВО Пермский ГАТУ, г. Пермь, Россия

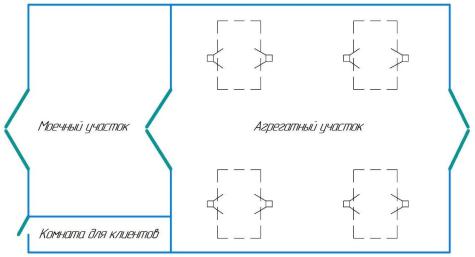

ПРОЕКТ СТАНЦИИ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ДЛЯ ГРУЗОВЫХ АВТОМОБИЛЕЙ

Аннотация. В данной статье произведен анализ положения дел по самым необходимым услугам для грузовых автомобилей на трассе г. Оса – г. Чернушка. Построена модель конструкции здания.Рассчитана экономическая эффективность станции технического обслуживания.

Ключевые слова: станция технического обслуживания, транспорт, ремонт грузовых автомобилей.

Автомобильный транспорт имеет большое значение в общей транспортной системе Российской Федераций, не его долю приходится свыше 4\6 всех грузовых перевозок в народном хозяйстве.Основными направлениями экономического и социального развития страны, предусматривается освоение и расширение производства грузовых и специализированных автомобилей и автобусов, значительное увеличение производства прицепов и полуприцепов для обеспечения перевозок автопоездами [4]. В последнее время запланировано увеличение грузооборота автомобильного транспорта общего пользования в 1,1…1,4 раза, а пассажирооборота автобусов – на 17…19%. Ремонтное производство имеет огромное народнохозяйственное значение, с целью поддержания в исправном состоянии автомобильного транспорта и продления срока службы автомобилей, а также является источником экономической эффективности, так как используется остаточный ресурс деталей [5]. Примерно, 70-80% деталей, которые прошли, срок службы до

194

первого капитального ремонта имеют остаточный ресурс и могут быть использованы повторно. Основной задачей авторемонтных предприятий является то, чтобы с наименьшими затратами восстановить работоспособность автомобилей

[1].

Станция технического обслуживания располагается на трассе г. Чернушка

– г. Оса (около выезда из села Барда), в связи с ежегодным увеличением грузоперевозок и пропускной способности трассы можно рассчитывать на хорошие число клиентов. Сервисный центр расположен в удобном месте, рядом со станций есть хостел и кафе. Станция будем обслуживать грузовые транспорты марок

MercedesBenz, DAF, MAN, Scania, Камаз, Shmitz, Kogel, Krona, Wetton, ЗИЛ,

ГАЗ, Тонар, а также автобусов, прицепов, спецтехник и пикапов. Ремонтная зона будет располагаться в капитальном сооружении, позволяющая производить круглогодичное одновременное обслуживание и ремонт до 3-4 транспортных средств. Предприятие будет вести регулярно работу по обновлению основных фондов, обновлению оборудования и специалистов [3].

Также предприятия будем свой склад запасных частей ирасходных материалов, чтоб будет позволять выполнять ремонт и обслуживание техники в 90% случаев в день [4].

Рисунок 1 – Модель станции технического обслуживания

Виды услуг станции технического обслуживания: слесарный ремонт, агрегатный ремонт, сварочные работу, ремонт электрооборудования, компьютерная диагностика, ремонт ходовой, ремонт КПП и сцепления, ремонт топливной системы, ремонт выхлопной системы, ремонт тормозной системы [2].

Также, у предприятия на вооружении есть эвакуатор. Это дает возможность эвакуировать автомобили, оказывать помощь в дороге. Специалисты предприятия смогут выезжать к месту поломки, и там проводить диагностику [2].

Проведя, экономические расчеты можно сделать таблицу показывающие технико-экономические и финансовые показатели.

195

|

|

|

|

|

|

|

Таблица 1 |

|

|

|

|

Технико-экономические и финансовые показатели |

|||||

|

|

|

|

|

|

|

|

|

|

№ |

|

Показатели |

|

Единицы |

|

Значения в |

|

|

|

|

|

|

|

|

приоритете |

|

|

|

|

|

|

|

|

||

|

1 |

|

Годовая производственная |

|

Чел. -ч. |

|

8000 |

|

|

|

|

программа предприятия |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Годовой объем работ участка |

|

|

|

|

|

|

2 |

|

технического обслуживания итекущего ремонта |

|

Чел. -ч. |

|

6000 |

|

|

|

|

|

|

|

|

||

|

3 |

|

Площадь участка |

|

М2 |

|

1600 |

|

|

|

|

|

|

|

|

||

|

4 |

|

Стоимость оборудования |

|

Руб. |

|

1000000 |

|

|

|

|

|

|

|

|

||

|

5 |

|

Основной капитал |

|

Руб. |

|

1000000 |

|

|

|

|

|

|

|

|

||

|

6 |

|

Количество производственных рабочих |

|

Чел. |

|

15 |

|

|

|

|

|

|

|

|

||

|

7 |

|

Средняя заработная плата за месяц |

|

Руб. |

|

15000 |

|

|

|

|

|

|

|

|||

|

8 |

|

Рентабельность затрат по чистой прибыли |

|

% |

|

30 |

|

|

|

|

|

|

|

|

||

|

9 |

|

Срок окупаемости капитальных вложений |

|

лет |

|

5 |

|

|

|

|

|

|

|

|

|

|

В данной статье приведен проект станции технического обслуживания. Его макет, характеристика, экономические показатели. Благодаря, применению современных технических средств, оборудования и грамотных специалистов, в будущем это обеспечит станции стабильный спрос, постоянную клиентуру, высокую репутацию среди автовладельцев.

Литература 1 Виноградов, В.М. Организация производства технического обслуживания и текущего

ремонта автомобилей: Учебное пособие / В.М.Виноградов. - М.: Академия, 2018. 112 c.

УДК 621.43:681.51

Ю.А. Ихсанов, Н.Р. Билалов – студенты; Д.А. Гусев – научный руководитель, доцент, ФГБОУ ВО Башкирский ГАУ, г. Уфа, Россия

ОПТИМИЗАЦИЯ РАЗМЕЩЕНИЯ ГАЗООБРАЗНОГО МОТОРНОГО ТОПЛИВА НА АВТОТРАКТОРНОЙ ТЕХНИКЕ

Аннотация. В данной статье рассматривается оптимизация размещения газобаллонного оборудования на автотракторной технике. Существующие на данный момент варианты исполнения топливных ёмкостей имеют общий недостаток

– высокую сложность изготовления и большой вес. В статье предлагается вариант решения проблемы путём разработки и применения баллонов сложной формы, соответствующей форме пространства, отведённого для ёмкости с топливом. Также приведена модель установки для намотки газовых баллонов, разработанная

196

в Башкирский ГАУ. Основную часть статьи занимает анализ и оптимизация газобаллонного оборудования методом компьютерного моделирования.

Данная статья будет полезна педагогам и студентам технических вузов.

Ключевые слова: оптимизация, баллоны, компьютерное моделирование, конструктивное исполнение, давление.

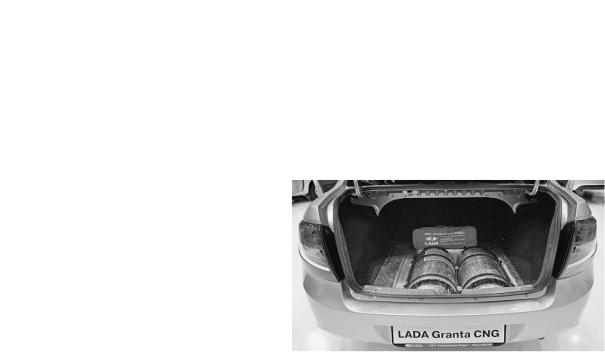

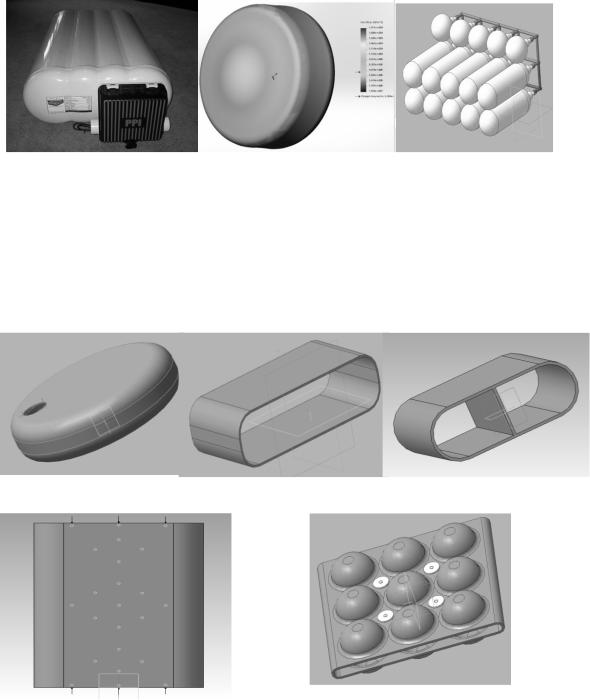

В условиях современного мира большое внимание уделяется перспективным видам альтернативных источников энергии, в том числе и моторным топливам. В Российской федерации наибольшую актуальность для агропромышленного комплекса имеет компримированный природный газ (КПГ). Основной помехой для распространения КПГ являются большая масса и размеры заправочных ёмкостей – баллонов, работающих под большим давлением – до 22 МПа. Варианты размещения баллонов с КПГ показаны на рисунке 1. Очевидно, что такое размещение баллонов сокращает размеры полезного пространства и снижает потребительские качества автотракторной техники, особенно это заметно при эксплуатации автобусов малого класса, и легковых автомобилях, где размещение баллонов вызывает затруднения.

Рис. 1. Размещение запаса КПГ в автотракторной технике На сегодняшний день известны попытки решения этой проблемы путём

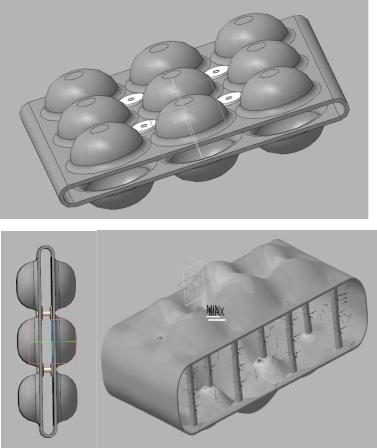

применения модульных баллонов сложной формы, например, наборных цилиндрических (производство фирмы PPI, USА) и дисковидных (рисунок 2) [1]. Однако из–за недостаточной эффективности все эти типы баллонов не получили широкого распространения. Научными коллективами России так же ведутся работы в данном направлении. Предлагаемые на данный момент варианты исполнения топливных ёмкостей имеют общий недостаток – высокую сложность изготовле-

197

ния и большой вес. Например, предназначенный для установки в нишу для запасного колеса дисковидный баллон, имеет большую массу – порядка 35…40 кг для баллона объёмом 30 литров, [2, 3], что практически полностью нагружает багажный отсек легкового автомобиля.

Рис. 2. Модульные баллоны производства PPI (USА), дисковидный металлический баллон, массив из баллонов традиционных форм, повторяющая форму

имеющегося свободного пространства.

Нами предлагается вариант решения данной проблемы путём разработки и применения баллонов сложной формы, соответствующей форме пространства, отведённого для ёмкости с топливом. Различные варианты конструктивного исполнения показаны на рисунке 3.

а |

б |

в |

г |

д |

Рис. 3. Исследуемые формы баллонов:

а – дисковидный баллон; б – плоский баллон; в – плоский баллон со сплошной перегородкой; г – элемент плоскостного баллона с распределёнными связями; д – баллон с распределёнными связями с учётом деформаций.

198

Наиболее выгодным с точки зрения компоновки является баллон прямоугольной формы с распределёнными связями, показанный на рисунке 3г. Однако путём компьютерного моделирования нагрузок в прикладной библиотеке КОМПАС V17 APM FEM [4] было установлено, что наиболее нагруженными элементами конструкции являются распределённые связи. Напряжения, возникающие в них при эксплуатационном давлении 20 МПа составляет 480 МПа. Кроме того, в точках крепления элемента связи к наружной поверхности баллона напряжение, сосредоточенное на участке малой площади составляет около 500 МПа. Исходя из этого, при помощи компьютерного моделирования была оптимизирована форма баллона [5.]. с распределёнными связями, что существенно снизило напряжения в наиболее нагруженных участках (рисунок 4).

Рис. 4. Нагруженная модель баллона с распределёнными связями и вариант конструктивного исполнения баллона оптимизированной формы.

После оптимизации был произведён сравнительный расчёт нагрузок для различных вариантов баллонов. Расчёт производится методом конечных элементов [6,7], толщина стенки, действующее давление для разных элементов выбраны идентичными, а материал – монолитным.

Распределение напряжений баллонов различных форм показаны на рисунке 5. Классические баллоны (а) смоделированы полностью, баллоны сложной формы (б, в) представлены в виде кольцевых элементов.

199