- •Оглавление

- •Введение

- •1. Конструкция автомобильных кранов

- •1.1. История развития автомобильных кранов в России

- •1.2. Конструкция современных автомобильных кранов

- •1.2.1. Коробки отбора мощности

- •1.2.2. Опорные рамы

- •1.2.3. Выносные опоры

- •1.2.4. Механизм блокировки

- •1.2.5. Опорно-поворотные устройства (опу)

- •1.2.7. Кабина крановщика

- •1.2.8. Стреловое оборудование

- •1.2.9. Крюковая обойма

- •1.3. Механизмы кранов

- •1.3.1. Механизм подъема груза

- •1.3.2. Механизм поворота

- •1.4. Гидропривод автомобильных кранов

- •1.4.1. Общая характеристика гидропривода автокранов

- •Гидравлические схемы привода кранов

- •1.4.3. Устройство и назначение элементов гидроприводов

- •1.4.4. Аппараты управления гидроприводами

- •2. Общий расчет автомобильного крана

- •2.1. Разработка расчетной геометрической схемы автокрана

- •2.1.1. Выбор базового автомобиля.

- •2.1.2. Определение масс узлов автокрана

- •2.1.3. Определение геометрических параметров крановой установки

- •2.1.4. Определение координат центра тяжести крана

- •2.2. Проверка устойчивости крана от опрокидывания

- •2.2.1. Проверка устойчивости крана при испытательных нагрузках

- •2.2.2. Проверка устойчивости крана при номинальных нагрузках

- •2.2.3. Построение грузовысотной характеристики автокрана

- •3. Расчет механизмов крана

- •3.1. Механизм подъема груза

- •3.1.1. Исходные данные для расчета механизма подъема груза

- •3.1.2. Определение режима работы крана

- •3.1.3. Выбор параметров полиспаста

- •3.1.4. Выбор грузоподъемного каната

- •3.1.5. Расчет крюковой подвески

- •3.1.6. Определение параметров барабана

- •3.1.7. Определение потребной мощности лебедки

- •3.1.8. Выбор редуктора

- •3.1.9. Стали для зубчатых колес

- •3.1.10. Выбор муфты

- •3.1.11. Выбор тормоза

- •3.1.12. Компоновка грузоподъемного механизма

- •3.1.13. Компоновка опорной рамы лебедки

- •3.2. Расчет механизма поворота

- •3.2.1. Кинематические схемы механизмов поворота

- •3.2.2. Исходные данные для расчета механизма поворота

- •3.2.3. Определение моментов сил сопротивления повороту

- •3.3. Расчет деталей механизма поворота

- •3.4. Расчет механизма наклона стрелы

- •3.5. Расчет механизма телескопирования стрелы

- •3.6. Расчет параметров гидрообъемных передач

- •4. Расчет элементов металлоконструкции автокрана

- •4.1. Расчет балок выносных опор

- •4.1.1. Определение опорных нагрузок

- •4.2. Расчет телескопической стрелы

- •5. Правила безопасной эксплуатации автомобильных кранов

- •Контрольные вопросы и задания

- •Заключение

- •Библиографический список рекомендуемой литературы

- •Определение нагрузок и центра тяжести крана

- •3 94006 Воронеж, ул. 20-летия Октября, 84

3.1.9. Стали для зубчатых колес

В термически необработанном состоянии механические свойства большинства сталей, применяемых в машиностроении, различаются незначительно. Способность стали в той или иной степени воспринимать термическую обработку, называется прокаливаемостью, которая характеризуется глубиной проникновения закаленного слоя. За глубину закалки приближенно принимают расстояние от поверхностного слоя до слоя полумартенситной структуры (50 % мартенсита и 50 % троостита). Углеродистые стали имеют низкую прокаливаемость, легированные – лучшую. Прокаливаемость стали существенно повышается при ее легировании хромом, никелем, марганцем, молибденом. В планетарных передачах грузоподъемных машин рекомендуется применять низколегированные стали с термообработкой на улучшение и закалкой токами высокой частоты или цементацией зубьев быстроходных колес: стали 40Х, 40ХН, 20ХН2М, 25ХГМ. Механические свойства этих сталей приведены в [д.9, т.1].

Межцентровое расстояние а4-5 цилиндрических прямозубых колес z4 и z5 из условия контактной прочности рабочих поверхностей зубьев вычисляют по формуле

мм, (3.43)

мм, (3.43)

где i4-5 = z5 / z4;

[σк] – допускаемые контактные напряжения для выбранного материала зубчатых колес, МПа. Для зубчатых колес небольшого диаметра назначают низколегированные цементируемые стали 20ХНМ, 25ХГМ и др. с закалкой до HRC 56 -63 (табл. 3.4).

Таблица 3.4

Допускаемые напряжения для некоторых сталей

Марка стали |

Термообработка |

Твердость |

Допускаемые контактные напряжения, МПа |

Допускаемые изгибные напряжения, МПа |

40, 45, 40Х, 40ХН |

Нормализация, улучшение |

НВ 180-350 |

[σк]= 2,8 σт |

[σи]= 2,7 НВ |

40Х, 40ХН, 35ХМ |

Закалка ТВЧ |

НRС 42 - 50 |

[σк]= 40НRC |

[σи] = 1430 |

40Х, 40ХФ, 35ХН2М |

Азотирование |

НRС 55 – 70 |

[σк]= 30НRC |

[σи]=1000 |

25ХГМ |

Нитроцементация и закалка |

НRC 56 - 30 |

[σк] = 40НRC |

[σи]=1520 |

М р ‑ расчетный момент на шестерне z4, Н·мм. М р = М4· Кд· Кнг.

Коэффициент

долговечности

![]() (3.44)

(3.44)

Коэффициент эквивалентности нагрузки Кэн определяют по формуле (3.1).

Наработка шестерни за нормативный срок службы крана при заданной высоте и скорости подъема груза, числе сателлитов с = 3 может быть определена по формуле

Zц4 = Zнс· tпо· nб · ( z6 /z4) · c, (3.45)

где Zнс подсчитывают по формуле (3.2).

С реднее

время работы механизма подъема за один

цикл tпо определяют по

формуле (3.23).

реднее

время работы механизма подъема за один

цикл tпо определяют по

формуле (3.23).

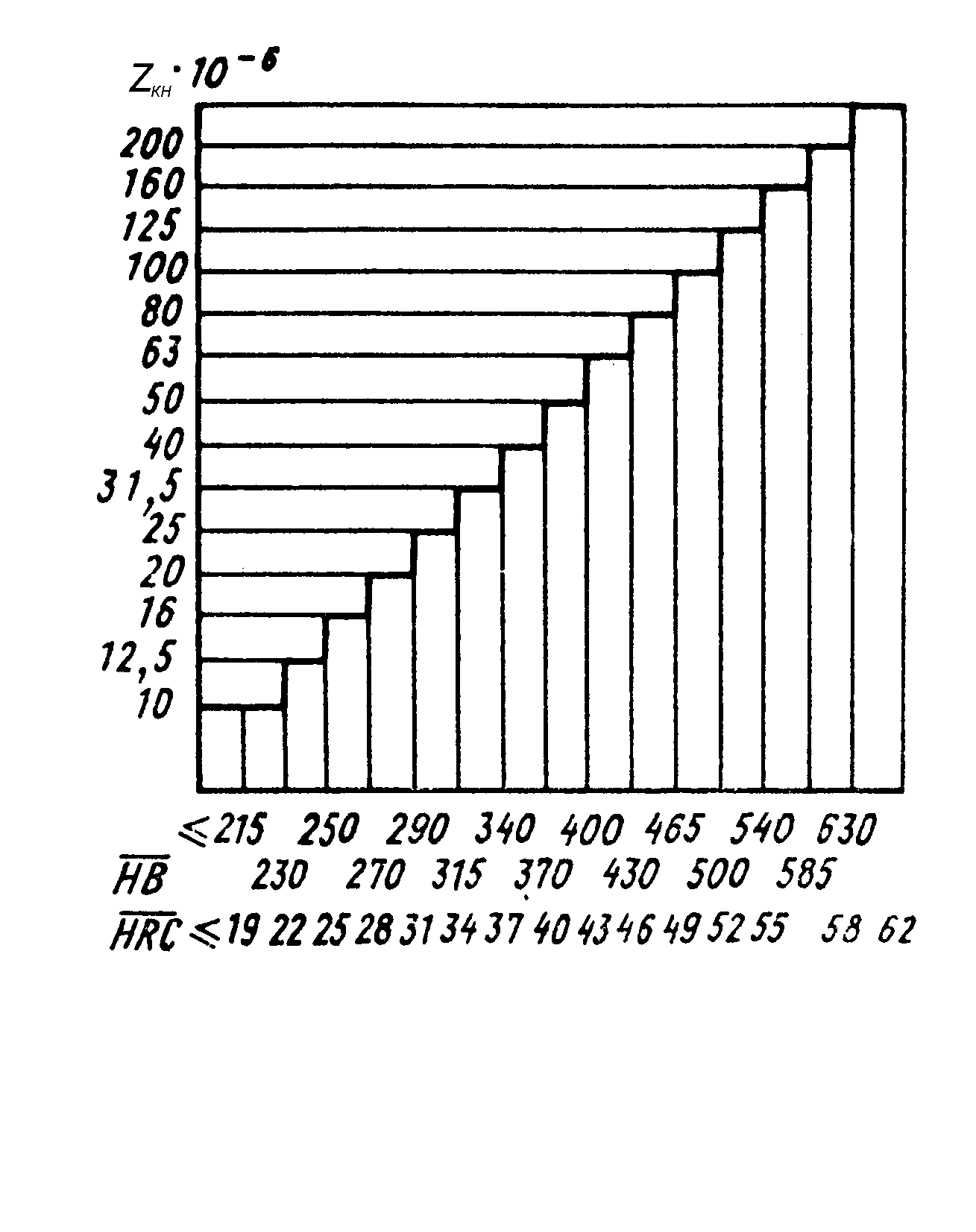

Zкн – базовое число циклов контактных напряжений для принятой твердости поверхности зубьев, определяют по графику на рис. 3.10.

Коэффициент нагрузки Кнг вычисляют по формуле

Кнг = Кα·Кβ·Кυ, (3.46)

где Кα – коэффициент распределения нагрузки. Для прямозубых передач Кα = 1.

Рис. 3.10. График

для выбора

базового числа

циклов

контактных

напряжений

Кβ = 2,5.

Кυ ‑ коэффициент динамичности для зубчатых передач всех видов определяют в зависимости от скорости, степени точности и твердости рабочих поверхностей зубьев по табл. 3.5. При проектном расчете окружную скорость цилиндрической передачи, у которой взаимодействующие колеса подвергались цементации, определяют по формуле

,

м/с, (3.47)

,

м/с, (3.47)

где n4 – частота вращения шестерни z4, об/мин; Сv принимают из табл. 3.5 в зависимости от термообработки шестерни и колеса; ψ – коэффициент ширины колеса. Предварительно можно принять ψ = 0,4. Коэффициент динамичности Кυ принимают из табл. 3.6.

Таблица 3.5

Значения коэффициента Сv для прямозубых цилиндрических передач

Передачи прямозубые |

Вид термообработки колеса и шестерни |

||||

Уш – Ук |

ТВЧш – Ук |

Цш – Ук |

ТВЧш – ТВЧк , Зш – Зк |

Цш – Цк |

|

Сv |

13 |

14 |

15.5 |

17,5 |

21 |

Обозначения: У – улучшение; ТВЧ – поверхностная закалка токами высокой частоты; Ц – цементация; З – объемная закалка; индекс: к - колесо; ш - шестерня |

|||||

Таблица 3.6

Значения коэффициента динамичности Кυ

для прямозубых колес 8-й степени точности

Твердость поверхностей зубьев |

v, м/с |

|||||

1 |

2 |

4 |

6 |

8 |

10 |

|

НВ ≤ 350 |

1,04 |

1,08 |

1,16 |

1,24 |

1,32 |

1,4 |

НRС ≥ 40 |

1,03 |

1,06 |

1,1 |

1,16 |

1,22 |

1,26 |

Полученное по формуле межцентровое расстояние а4-5 позволяет определить ориентировочный модуль зубчатых колес передачи

![]() ,

мм. (3.48)

,

мм. (3.48)

Рекомендуется применять стандартные значения модуля зубчатых колес из следующего основного ряда: 1; 1,25; 1,5; 2; 2,5; 3; 5; 6; 8; 10; 12; 16; 16; 20; 25; 32; 40; 50, мм.

Из этого ряда принимают ближайшее большее значение модуля mст и уточняют с ним межцентровое расстояние колес z5 - z4:

а4-5=0,5(z4 + z5 ) mст, мм. (3.49)

Далее необходимо определить наибольший размер центрального колеса с внутренним зацеплением z6. Делительный диаметр колеса

dd6 = mcm · z6 , мм. (3.50)

Наружный диаметр колеса

D0 = dd6 + 8 mcm, мм. (3.51)

Чтобы колесо с наружным диаметром D0 возможно было разместить внутри барабана лебедки, необходимо выполнение условия:

D0 ≤ Dб - 2δ. (3.52)

Если это условие не выполняется, необходимо провести корректировку кинематического расчета, начиная с п. 3.4.3. Корректировку следует начинать с изменения кратности полиспаста, которую следует увеличить на одну или две единицы. Это ведет к уменьшению усилия в канате. Диаметр барабана следует увеличить, отступив от принятого соотношения Dб / dк в большую сторону, что повышает долговечность каната. Диаметр барабана должен быть

Dб = 2 Мб / Fф. (3.53)

В этом выражении используют ранее вычисленное по формуле (3.30) значение Мтр.

Такая корректировка ведет к изменению частоты вращения барабана, изменению передаточного числа редуктора. Эти параметры пересчитывают по формулам (3.17), (3.38) соответственно и далее по изложенной выше методике. После того как будут получены положительные результаты для размещения планетарного редуктора внутри барабана, необходимо провести проверочный расчет зубьев колес всех ступеней редуктора на долговечность по контактным и изгибным напряжениям.