- •Оглавление

- •Введение

- •1. Конструкция автомобильных кранов

- •1.1. История развития автомобильных кранов в России

- •1.2. Конструкция современных автомобильных кранов

- •1.2.1. Коробки отбора мощности

- •1.2.2. Опорные рамы

- •1.2.3. Выносные опоры

- •1.2.4. Механизм блокировки

- •1.2.5. Опорно-поворотные устройства (опу)

- •1.2.7. Кабина крановщика

- •1.2.8. Стреловое оборудование

- •1.2.9. Крюковая обойма

- •1.3. Механизмы кранов

- •1.3.1. Механизм подъема груза

- •1.3.2. Механизм поворота

- •1.4. Гидропривод автомобильных кранов

- •1.4.1. Общая характеристика гидропривода автокранов

- •Гидравлические схемы привода кранов

- •1.4.3. Устройство и назначение элементов гидроприводов

- •1.4.4. Аппараты управления гидроприводами

- •2. Общий расчет автомобильного крана

- •2.1. Разработка расчетной геометрической схемы автокрана

- •2.1.1. Выбор базового автомобиля.

- •2.1.2. Определение масс узлов автокрана

- •2.1.3. Определение геометрических параметров крановой установки

- •2.1.4. Определение координат центра тяжести крана

- •2.2. Проверка устойчивости крана от опрокидывания

- •2.2.1. Проверка устойчивости крана при испытательных нагрузках

- •2.2.2. Проверка устойчивости крана при номинальных нагрузках

- •2.2.3. Построение грузовысотной характеристики автокрана

- •3. Расчет механизмов крана

- •3.1. Механизм подъема груза

- •3.1.1. Исходные данные для расчета механизма подъема груза

- •3.1.2. Определение режима работы крана

- •3.1.3. Выбор параметров полиспаста

- •3.1.4. Выбор грузоподъемного каната

- •3.1.5. Расчет крюковой подвески

- •3.1.6. Определение параметров барабана

- •3.1.7. Определение потребной мощности лебедки

- •3.1.8. Выбор редуктора

- •3.1.9. Стали для зубчатых колес

- •3.1.10. Выбор муфты

- •3.1.11. Выбор тормоза

- •3.1.12. Компоновка грузоподъемного механизма

- •3.1.13. Компоновка опорной рамы лебедки

- •3.2. Расчет механизма поворота

- •3.2.1. Кинематические схемы механизмов поворота

- •3.2.2. Исходные данные для расчета механизма поворота

- •3.2.3. Определение моментов сил сопротивления повороту

- •3.3. Расчет деталей механизма поворота

- •3.4. Расчет механизма наклона стрелы

- •3.5. Расчет механизма телескопирования стрелы

- •3.6. Расчет параметров гидрообъемных передач

- •4. Расчет элементов металлоконструкции автокрана

- •4.1. Расчет балок выносных опор

- •4.1.1. Определение опорных нагрузок

- •4.2. Расчет телескопической стрелы

- •5. Правила безопасной эксплуатации автомобильных кранов

- •Контрольные вопросы и задания

- •Заключение

- •Библиографический список рекомендуемой литературы

- •Определение нагрузок и центра тяжести крана

- •3 94006 Воронеж, ул. 20-летия Октября, 84

2.1.3. Определение геометрических параметров крановой установки

Следующим этапом построения расчетной схемы крана является определение максимального размера опорного контура по длине Б и ширине К крана для работы на выносных опорах. Предварительно принимаем их одинаковыми. Размеры опорного контура также можно принять по прототипу или определить по графической зависимости на рис. 2.3. Выбранные размеры опорного контура округляются с точностью до 0, 1 м.

К, м

6

4

2

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

50 70 90 110 130 150 170 180 Мгр,т∙м

Рис. 2.3. График зависимости расстояний Б и К между выносными опорами

от грузового момента Мгр у автомобильных кранов

Эти размеры можно ориентировочно определить также по эмпирической формуле

![]() ,

м. (2.1)

,

м. (2.1)

Одним из корректирующих факторов при определении размеров опорного контура могут быть размеры шасси автомобиля, его конструктивных элементов, допустимой массы надстройки для выбранного автомобиля.

Размеры опорной рамы (ширина Ш и длина Д) и должны быть увязаны с размерами шасси автомобиля и опорным контуром (см. рис. 1.10, 2.1, прил. 2). В транспортном положении элементы выносных опор не должны выходить за поперечный габарит автомобиля. Размеры сечений продольных и поперечных балок опорной рамы можно принять по прототипу. Необходимая прочность балок при дальнейшем проектировании может быть достигнута по результатам прочностного расчета, определяющего толщину листов металлоконструкции.

Высоту hр опорной рамы можно первоначально принять в соответствии с высотой лонжерона автомобиля hл по соотношению hр = 1,6…2,5 hл. Большие значения коэффициента соответствуют большей грузоподъемности.

Опорно-поворотное устройство и его параметры ( Dопу, hопу, mопу) выбираются по ОСТ-22-1401-79 в зависимости от действующих на него вертикальной нагрузки и отрывающего момента. Вертикальную нагрузку на начальном этапе проектирования можно принять с некоторым запасом равной

V= (mку + Q) · g ∙10³, MН, (2.2)

где mку - масса крановой установки.

Отрывающий момент принимают равным заданному грузовому моменту, увеличенному на 15 - 20 %.

Мотр=1,2 Мгр∙g∙103, MН·м. (2.3)

Д

Рис. 2.4. График

для выбора однорядных

роликовых

ОПУ, применяемых в автокранах

Таблица 2.4

Параметры роликовых опорно-поворотных устройств

Номер ОПУ |

Диаметр D, мм |

Высота h, мм |

Масса, кг |

Число зубьев |

Модуль, мм |

4 |

1190 |

65 |

180 |

118 |

8 |

5 |

1400 |

95 |

340 |

137 |

8 |

6 |

1600 |

115 |

610 |

102 |

12 |

7 |

1900 |

130 |

900 |

122 |

12 |

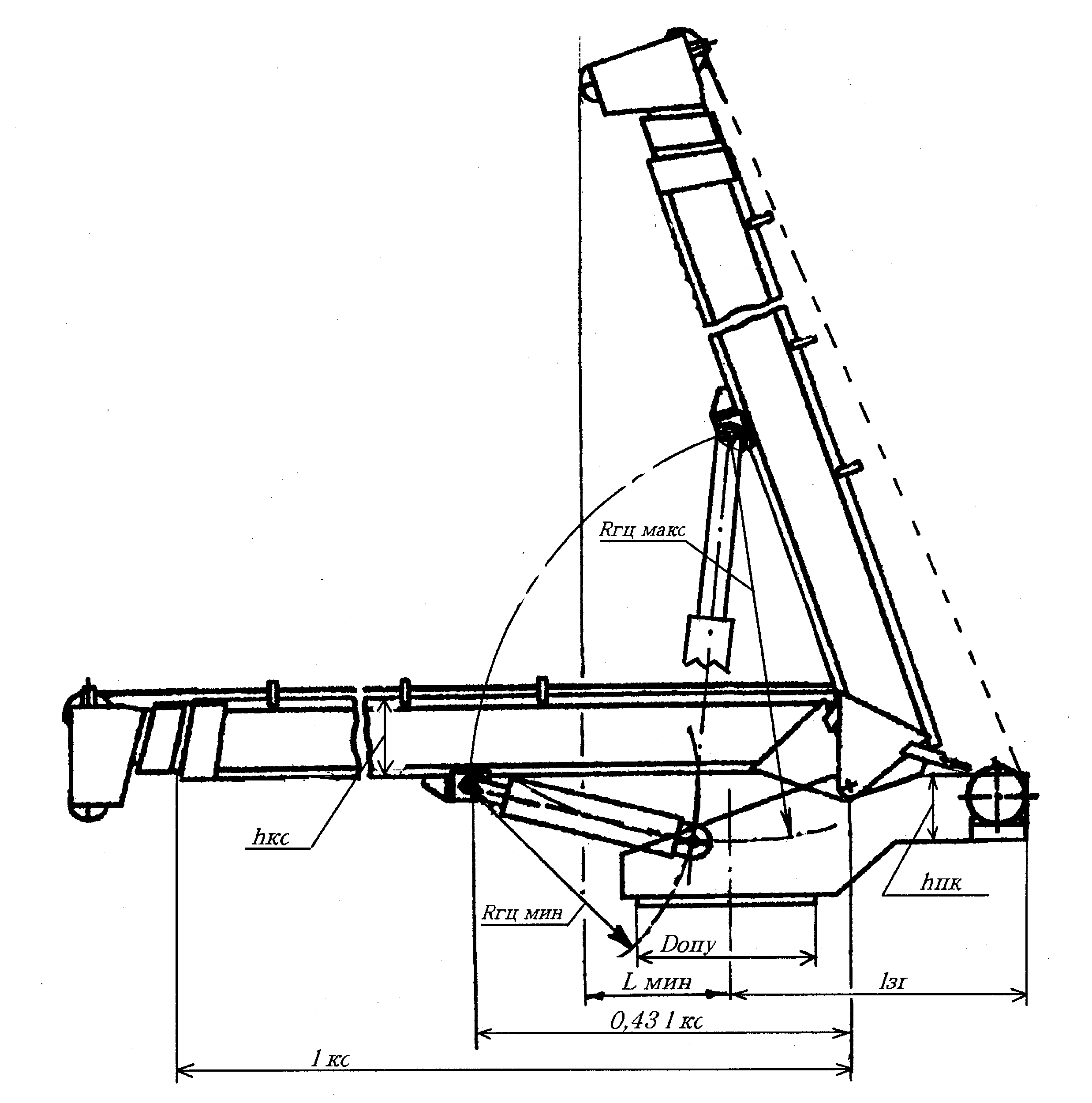

Поворотная платформа кранов с жесткой подвеской стрелы имеет сложную конфигурацию (см. рис.1.17 – 1.20). Нижняя, опорная часть платформы в плане может быть выполнена из толстолистовой стали (δ = 16…20 мм) в виде диска диаметром, равным Dопу + 0,2 м, или в виде восьмиугольника, описывающего указанный диаметр. Необходимую жесткость горизонтальному листу придают вертикальные подребренные стойки, образующие портал платформы с консолью для контргруза. На стойках выполняют проушины для установки опорного шарнира стрелы. Высота центра опорного шарнира стрелы от поверхности земли hшc выбирается конструктивно так, чтобы стрела в транспортном (горизонтальном) положении не выходила за разрешенные габариты по высоте на транспортных магистралях hтр ≤ 4,5 м (рис. 2.5). Расстояние по горизонтали от оси вращения крана до центра опорного шарнира стрелы можно принять rc ≈ 1,4 ÷ 1,8 м. Задний габарит консольной части поворотной платформы lзг ориентировочно принимают lзг = 2,5 ÷ 3,5 м в зависимости от грузоподъемности так, чтобы при повороте крана консольная часть не касалась элементов кабины автомобиля. При расчете устойчивости крана lзг корректируют. Высоту консольной части платформы hпк принимают конструктивно в соответствии с высотой унифицированной грузовой лебедки. Необходимо обратить внимание на то, чтобы стрела при максимальном угле наклона к горизонту не упиралась своими элементами в лебедку. Положение проушины для крепления гидроцилиндра подъема стрелы на платформе определяется путем графического построения (рис. 2. 5). При длине корневой секции стрелы lкс = 8…9 м кронштейн для крепления к ней штока гидроцилиндра располагают на расстоянии ≈ 0,45 ÷ 0,5 lкс от оси опорного шарнира стрелы.

Угол наклона стрелы к горизонту α ≈ 80° определяют для минимального вылета при максимально возможной длине стрелы. Выбрать гидроцилиндры необходимой длины для подъема стрелы можно из серийно выпускаемых промышленностью на сегодняшний день гидроцилиндров или определить параметры самостоятельно. При этом можно пользоваться соотношением

Rгц мин = lш + 3dн гц,, (2.4)

где Rгц мин – длина гидроцилиндра по осям проушин со втянутым штоком;

lш ≈ 2 ÷ 2,5 м – ход штока гидроцилиндра можно принять по прототипу;

dн гц, ‑ наружный диаметр гидроцилиндра.

Максимальная длина гидроцилиндра по осям проушин при полностью выдвинутом штоке

R гц макс.= Rгц, мин+ lш . (2.5)

Наружный диаметр гидроцилиндра dн гц будет зависеть от принятого давления в гидросистеме и необходимого усилия для подъема стрелы. Предварительно, ориентируясь на прототипы, можно принять dн гц=140÷300 мм в зависимости от грузоподъемности крана.

Рис. 2.5. Схема для определения конструктивных параметров

поворотной платформы автомобильного крана

На данном этапе построения расчетной схемы диаметр стрелоподъемного гидроцилиндра существенной роли не играет. Его необходимая величина определится при дальнейшем статическом расчете механизма наклона стрелы. Стрелоподъемные цилиндры могут быть спаренными и меньшего диаметра.

Поперечные размеры телескопической стрелы определяются в основном конструктивным исполнением системы телескопирования стрелы. Существующие телескопические стрелы кранов имеют коробчатую форму сечений с высотой корневой секции hкс ≈ 350÷500 мм в зависимости от грузоподъемности при ширине bкс ≈ 0,75 hкс. Необходимая прочность достигается путем варьирования в расчетах толщиной стенок и полок секций стрелы.

Количество секций стрелы определяется заданной высотой подъема груза и грузоподъемностью. Предпочтительные варианты телескопических стрел по количеству секций приведены в табл. 2.5.

Таблица 2.5

Варианты количества секций телескопических стрел

Грузоподъемность крана при минимальном вылете, т |

Число базовых секций стрелы |

Число выдвигаемых секций |

Достигаемая суммарная длинна стрелы, м |

≤ 10 12 – 16 18 – 25 30 – 50 ≥ 60 |

1 1 1 1 1 |

1 2 2 3 4 |

16 19 24 34 40 |

Полученный чертеж, на котором ориентировочно определены основные геометрические размеры крана, является начальным этапом проектирования грузоподъемной машины и соответствует уровню эскизного проекта, в котором должны быть намечены все принципиальные технические решения. В соответствии с принятыми геометрическими размерами узлов крана необходимо определить их ориентировочные массы, опираясь на прототипы или другие источники.