910

.pdfn- число блоков.

Зависимость (2) имеет погрешность = 4...5%, что является допустимой для инженерных расчетов.

|

|

|

|

|

|

|

Таблица 1 |

|

|

КПД полиспаста при различной кратности |

|

||||

m |

2 |

|

4 |

6 |

8 |

10 |

12 |

n |

0,98 |

|

0,96 |

0,94 |

0,92 |

0,9 |

0,87 |

По таблице 1 видно, что при больших кратностях потери энергии составляют до 10%, но при этом необходимо учитывать, что значительно возрастают затраты времени навивки каната на приводной барабан, так как длина барабана уве-

личивается. |

|

|

|

|

|

|

|

|

|

|

|

Известно, что длина рабочей части барабана равна [1] |

|

|

|

|

|

|

|||||

= ∙ = ∙ |

|

/Д |

К |

, |

(3) |

||||||

б |

|

|

|

|

|

|

|

||||

где z - количество витков каната на рабочей части барабана; |

|

|

|

|

|

|

|||||

t - шаг нарезки канавок на барабане под канат, t = · |

|

; |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

- коэффициент, учитывающий расстояние между канавками, =0,08...0,1; |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

-диаметр каната; |

|

|

|

|

|

|

|

|

|

|

|

Дб- диаметр барабана по среднему диаметру канавок; |

|

|

|

|

|

|

|

|

|||

H- высота подъема груза. |

|

|

|

|

|

|

|

|

|

|

|

Изменение жесткости барабана можно оценить соотношением |

|

||||||||||

|

|

|

∙ |

|

|

|

|

|

|

|

|

б/Дб= |

|

|

|

|

|

|

|

, |

|

|

(4) |

|

|

|

|

|

|

|

|

|

|||

2 |

∙√ |

4 ∙б |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

||

|

Д |

|

КА∙ ∙ ∙ |

∙[ ] |

|

|

|

|

|||

|

|

|

|

|

|

|

|||||

где д-коэффициент пропорциональности, д=25...30;А-коэффициент металлического сечения каната;б-коэффициент запаса прочности каната, б=4,5...6;

[ ]- допустимое напряжение на растяжение материала каната.

При прочих равных условиях отношение б/Дб с увеличением значения m (таблица 2) приближается к условию б/Дб≤ 3 проверки барабана на совместное действие изгиба и кручение, а также жесткости. Это вносит дополнительные сложности при проектировании механизма подъема крана.

|

|

|

|

|

Таблица 2 |

|

|

Зависимость б/Дб |

|

|

|

m |

2 |

4 |

|

6 |

8 |

б/Дб |

1,4 |

2 |

|

2,6 |

2,8 |

Выражение (4) получено при использовании зависимостей для определения диаметра барабана, усилия в канате и диаметра каната.

Выводы:

1.Для механизма подъема кранов целесообразно применять полиспасты кратностью m ≤ 4.

2.Дальнейшее снижение усилий в канате при m ≤ 4 достигается сдвоенным полиспастом, что позволит компенсировать недостатки полиспастов большой кратности.

Литература 1.Подъемно-транспортные машины/ М.Н. Ерохин, С.П.Казанцев [и др.] -Москва: Ко-

лос С, 2010, - 335с. ил.

81

УДК 629.083

Т.Э. Шибакова, М.С. Катаева – студентки; С.Б. Кучков – научный руководитель, доцент, ФГБОУ ВО Пермский ГАТУ, г. Пермь, Россия

ОЦЕНКА СОСТОЯНИЯ ЦИЛИНДРО-ПОРШНЕВОЙ ГРУППЫ (ЦПГ) МЕТОДОМ ПРОВЕРКИ КОМПРЕССИИ: ДОСТОИНСТВА И НЕДОСТАТКИ

Аннотация. В статье рассмотрена оценка состояния ЦПГ двигателя методом проверки компрессии. Проведён список достоинств и недостатков, влияющих на показатели компрессии. Описан порядок измерения компрессии в двигателе с помощью компрессометра.

Ключевые слова: двигатель внутреннего сгорания, компрессия, цилиндропоршневая группа, компрессометр, давление в цилиндрах.

Самая распространенная система, после топливной аппаратуры, в которой наиболее часто случаются отказы двигателя внутреннего сгорания (ДВС), является цилиндропоршневая группа (ЦПГ), что является актуальной проблемой для большого количества автолюбителей, так как герметичность камер сгорания является одним из главных показателей технического состояния двигателя. ЦПГ двигателя работает в самых тяжелых условиях, таких как газовая среда, высокая температура, большие циклические нагрузки. Вместе с тем происходит интенсивный износ поршневых колец и поверхности тела цилиндра. Из-за износа падает компрессия в цилиндрах, двигатель теряет мощность, хуже запускается, увеличивается расход масла и топлива, выходит из строя катализатор, а из выхлопной трубы идёт густой сизый дым, загрязняя атмосферу [1]. Именно поэтому уменьшение числа отказов в этой системе является актуальной темой.

Один из способов оценки состояния ЦПГ – это определение количества газов, прорывающихся в картер. Сравнительную оценку технического состояния отдельных цилиндров можно дать по давлению сжатия (компрессии) или разряжения, создаваемое на такте расширения, при прокручивании коленчатого вала двигателя пусковым устройством, а также по результатам измерения неплотностей (величине утечек воздуха) в камере сгорания и в сопряжении гильза-поршень [2].

Но наиболее распространенный и применяемый метод определения состояния ЦПГ – это определение компрессии в двигателе. Для измерения давления (компрессии) в цилиндрах в технических сервисах применяют компрессометр.

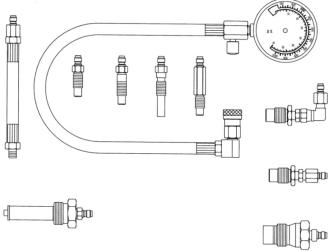

Компрессометры (Рис. 1) довольно простой и недорогой прибор, конструкция представляет собой манометр с обратным клапаном. Обратный клапан установлен для того, чтобы при проворачивании коленчатого вала не происходило сбрасывания давления. При прокрутке двигателя, манометр фиксирует давление, создаваемое поршнем. Из-за малого входного отверстия компрессометра весь воздух не успевает пройти в манометр за один ход поршня, поэтому двигатель нужно прокручивать до стабилизации показаний манометра.

Для определения компрессии в дизельных двигателях применяют прибор с манометр со шкалой да 4 МПа. При определении компрессии в бензиновом двига-

82

теле в корпус вворачивают прибор с манометром шкалой до 1,5 МПа [3]. Технология проверки примерно одинаковая, как на дизельном двигателе, так и на бензиновом.

Порядок выполнения измерений:

1)запускают двигатель и прогревают до температуры охлаждающей жид-

кости 70…90˚C.

2)Выворачивают свечи зажигания на карбюраторном двигателе или снимают форсунки на дизельном двигателе, на их место устанавливают компрессометр. На бензиновом двигателе полностью открывают воздушную и дроссельную заслонки; на дизельном выключают подачу топлива.

3)Проворачивают коленчатый вал двигателя пусковым устройством и как только стрелка манометра достигнет максимума и остановится, записывают показания манометра.

4)Сбрасывают давление в приборе вентилем.

Для уменьшения ошибки в показаниях компрессометра измерения производят трехкратно. Компрессия у дизельного двигателя нового должна быть – 2,9 МПа, предельно изношенного – 1,5 МПа, бензинового двигателя нового – 1,5 МПа, предельно изношенного – 1,0 МПа [4].

Рисунок 1. Компрессометр

Когда выясняется, что компрессия в цилиндре снижена, можно определить причину снижения, влив в цилиндр 3-4 см3 моторного масла и повторив измерение.

Возросшая компрессия говорит о проблеме с поршневыми кольцами (износ, залегание) либо зеркалом цилиндров, однако, если компрессия осталась неизменной, то проблема в прогоревших клапанах, чаще всего выпускных.

Достоинства метода:

1)Низкая цена прибора;

2)Простая методика. Недостатки метода: На показатели влияют:

1)Состояние пусковой системы (частота вращения коленчатого вала);

2)Попадание масла в надпоршневое пространство, даже на изношенном дви-

гателе компрессия может быть достаточно высокой;

83

3) Довольно высокая трудоемкость работы особенно на двигателях от 8 цилиндров и выше [5].

Вывод. Считать полностью достоверной такую проверку скорее всего нельзя, так как это оценочная методика, которая позволяет сравнить состояние каждого цилиндра по отдельности. Если разница по цилиндрам больше 0,05 МПа, то стоит обратить на это внимание, но, если она больше 0,1 МПа, то это повод для более углубленной проверки ЦПГ.

Литература

1.Ананьин, А.Д. Диагностика и техническое обслуживание машин: учебник* / А.Д. Ананьин [и др.]. – М.: Академия, 2015. – 416 c.

2.Технология обслуживания транспортных средств / Е. В. Михневич, Д. В. Булавицкий, А. Н. Алексеев. - Минск: РИПО, 2018. - 323 с.

3.Е.Л. Савич Техническое обслуживание и ремонт автомобилей / Савич Е. Л., Гурский А.

С. - Минск: РИПО, 2019. – 425 с.

4.Б.С. Антропов, В.В. Капралов, В.В. Гумённый, В.А. Генералов - Выбор параметров диагностирования деталей цилиндропоршневой группы автомобильных дизельных двигателей

5.Кузьмин А. В., Шуханов С. Н., Мартыненко А. И., Коваливнич В. Д. Автомобили. Технический сервис: Иркутский государственный аграрный университет имени А.А. Ежевского

УДК 628.13

Т.Э. Шибакова – студентка; В.С. Кошман – научный руководитель, доцент,

ФГБОУ ВО Пермский ГАТУ, г. Пермь, Россия

ПУТИ ЗАЩИТЫ ВОДОСНАБЖЕНИЯ МОЛОЧНО – ТОВАРНЫХ ФЕРМ В ПЕРИОД СИЛЬНЫХ ХОЛОДОВ

Аннотация. В данной статье описан недостаток водонапорных башен Рожновского в период сильных холодов. Для того, чтобы устранить этот недостаток, который приводит к её разрушению, были рассмотрены несколько способов защиты от обледенения этих конструкций.

Ключевые слова: водонапорная башня Рожновского, обледенение, теплоизоляция, холостой сброс, подогрев воды.

Молочно-товарные фермы оборудованы системами водоснабжения в целях удовлетворения их питьевых и хозяйственных нужд. Вода из молочно-товарных ферм должна поступать ежечасно должного качества, в необходимом количестве, без перебоев.

В период сильных холодов в системах подачи воды на молочно-товарные фермы наиболее слабым звеном являются водонапорные башни. Их необходимо защищать от замерзания. В данной связи тему настоящей работы следует считать актуальной.

На сегодняшний день большая часть систем водоснабжения в хозяйствах созданы с помощью относительно дешёвых металлических водонапорных башен Рожновского. Их самым большим недостатком является обледенение внутренней поверхности стенок в зимний период. Из-за этого происходит не только уменьше-

84

ние полезного объема башни, но возможно и ее разрушение. Обледенение возникает, когда потери тепла через стенки превышают поступления тепла с водой, которая закачивается в полость башни из скважины.

Существует несколько способов защиты башни от обледенения. Один из способов – использование теплоизоляции, как показала практика – эффективен, но не при всех температурах наружного воздуха. Из-за попадающей влаги между стенками башни и теплоизоляцией ускоряется их коррозия, а также появляются сложности в выявлении и устранении возможных протечек [1].

Следующий способ – подогрев воды с помощью трубчатых электрических нагревателей, однако этот способ экономически неэффективен, так как количество потребляемой электрической энергии в этом случае будет большим. К тому же, линии электропередачи находятся, как правило, на большом расстоянии от башен и для этого будут необходимы дополнительные затраты для подведения электрической энергии к водонапорной башне [2].

Застой воды приводит к замерзанию башен, причина которого – подача и разбор воды из нижней части водонапорной ёмкости. В случае низкой кратности водообмена вода в верхней части ёмкости при этом практически не обновляется, застаивается и, как вследствие, замерзает.

Ещё один способ – расширенное использование тепла поступающего из скважины воды за счёт подачи её в верхнюю зону башни. Однако неизвестно, насколько данный способ эффективен в различных условиях эксплуатации [3].

Следующий способ – модель, которая имеет технический результат: усиление самостоятельной защитной способности водонапорной башни в период отрицательной температуры благодаря повышению кратности в момент времени, когда возможно температура воды у основания башни, будет понижаться и приближаться к пределу, ниже которого она превратиться в лёд [5].

Также известен ещё способ – холостой сброс воды. Он предназначен для сброса воды из башни, которые накапливаются за счёт её неравномерного потребления на молочно-товарных фермах. Для осуществления сброса в конструкции водонапорной башни устанавливается специальная труба. Она создаёт постоянное движение воды, благодаря этому она не будет замерзать [4].

Как итог следует, что соблюдение способов защиты от обледенения водонапорной башни Рожновского помогут сохранить её работоспособность для удовлетворения питьевых и хозяйственных нужд молочно-товарных ферм, а также предотвратить её преждевременное разрушение.

Литература

1.Петько В.Г., Рязанов А.Б. Исследование динамики нарастания льда на внутренних стенках водонапорных башен // Техника в сельском хозяйстве / Петько В.Г., Рязанов А.Б., 2014. № 1. – 32 с.: ил.

2.Петько В.Г., Рязанов А.Б. Незамерзающая водонапорная башня // Сельский механизатор

/Петько В.Г., Рязанов А.Б., 2008. № 2. – 32 с.: ил.

3.Патент 2379452, Водонапорная башня / Петько В.Г., Рязанов А.Б.; Заявитель и патентообладатель ФГОУ ВПО ОГАУ; опубл. 20.01.2010.

4.Патент 2454565, Водонапорная башня / Петько В.Г., Рязанов А.Б.; Заявитель и патентообладатель ФГОУ ВПО ОГАУ; бюл. № 9; опубл. 27.03.2012.

5.Патент Е04Н12/30 – водонапорные башни (резервуары В65D 88/00; применение резервуаров высокого уровня Е03В11/12) / Кошман В.С.; Заявитель и патентообладатель ФБГОУ ВО ПГАТУ им. ак. Д.Н. Пряшникова; опубл. 07.02.2007.

85

УДК 631.22.014

Д.А. Кириленко – студент; Л.В. Занфирова – научный руководитель, к.п.н., доцент ФГБОУ ВО РГАУ–МСХА

имени К.А. Тимирязева г. Москва, Россия

СОПОСТАВЛЕНИЕ ХАРАКТЕРИСТИК ИМПОРТНЫХ И ОТЕЧЕСТВЕННЫХ КОРМОРАЗДАТЧИКОВ

Аннотация. В этой статье автором производится сравнение отечественных и импортных кормораздатчиков. Изучаются рабочие характеристики разных машин. Итогом работы является пояснение, почему отечественные машины являются хорошим конкурентом импортным аналогам.

Ключевые слова: кормораздатчики, смесители, сельскохозяйственные животные, стационарные, мобильные, ленты, транспортер.

Для правильного кормления сельскохозяйственных животных и облегчения ручного труда людей на животноводческих фермах, используют кормораздатчики.

Основополагающими особенностями и достоинствами кормораздатчиков являются:

–возможности учета потребностей сельскохозяйственных животных в специфике корма (измельчение и/или подготовка кормовой смеси);

–регулирование температуры подаваемого корма;

–возможности подключения некоторых моделей кормораздатчиков к видеомониторам, что позволяет визуально контролировать процессы приготовления

икормораздачи.

Кормораздатчики делятся на два типа: стационарные и мобильные. Стационарные раздатчики – установки, смонтированные в одном или не-

скольких сблокированных помещениях и раздающие животным корм по фронту кормления с помощью платформ, ленточных, цепочно-скребковых и других конвейеров (транспортёров). При этом раздающий транспортёр может находиться как на дне кормушки (ТВК-80А), так и над ней (РК-50). Принцип работы стационарных кормораздатчиков заключается в том, что корм из установленных в торце помещения бункеров с помощью дозирующих устройств выдаётся непосредственно на транспортер и далее перемещается им по всему фронту кормления. Преимущество стационарных кормораздатчиков заключается в том, что их можно использовать практически в любых помещениях для содержания животных, где из-за узких кормовых проходов нельзя применить мобильные средства. Кормушки, выполняющие одновременно роль желоба, могут быть изготовлены из дерева, сборных железобетонных конструкций, бетона и кирпича. Транспортер представляет собой круглозвенную якорную цепь с деревянными скребками, установленными с шагом 640 мм. Скребки крепятся к цепи с помощью специальных стоек. На первом к приводной станции скребке имеется упор для автоматического выключения транспортера.

Рассмотрим ранее упомянутые кормораздатчики, которые часто встречаются на животноводческих фермах на территории РФ:

ТВК-80Б – это ленточная модель, которая подходит для всех сухих и твёрдых кормов. В составе устройства есть лента в форме замкнутого кольца, шириной

86

около 0,5 м. Питание происходит от электромотора, который заставляет двигаться ленту [2, 3].

РК-50А – кормораздатчик с ленточным транспортёром располагается над кормушкой и распределяет мелкие корма. Устройство механизма составляют: наклонный и поперечный транспортёр, 1 или 2 раздатчика-транспортёра, блок управления. При этом каждый транспортёр имеет свой электрический привод. Корм проходит на наклонный транспортёр, затем на поперечный, направляющий пищу к транспортеру-раздатчику и кормушке [2, 3].

Корм из бункера одинаковыми долями распределяется вдоль ёмкости для кормления, а затем устройство отключается. Такой раздатчик позволяет полностью автоматизировать процесс кормёжки скота.

Кормораздатчики обладают хорошими характеристиками, например, такими как: вариативность длины ленты, работа на разных скоростях и т.д.

В качестве импортного аналога рассмотрим австрийский кормораздатчик

FXX - 1200 EUROMILK Rino и MixFeeder с WIC:

- FXX - 1200 EUROMILK Rino – смеситель-кормораздатчик предназначенный для больших хозяйств, характеризирующийся большими объёмами и такой же эффективностью, благодаря применения двух вертикальных шнеков. Соответствующая конструкция шнека гарантирует правильное смешивание кормовых компонентов. При изготовлении шнека использован запатентованный метод гнутья OPTI-CUT, в результате чего достигнутая геометрия сокращает время смешивания кормовой смеси на 15%. Ножи смесителя-кормораздатчика дополнительно усилены прокладками толщиной 15 мм, чтобы предупредить их растрескивание во время работы. Большой LED-дисплей легко читается даже с больших расстояний, а четыре датчика гарантируют точное измерение веса, а также облегчают равномерную раздачу корма. Двухступенчатая передача в стандартном оснащении, позволяющая значительно снизить требуемую мощность трактора [5].

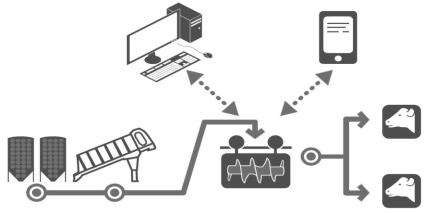

- Автоматизированное устройство MixFeeder с WIC снабжает животных свежеприготовленным, точно измеренным рационом в круглосуточном режиме (Рисунок 1). Это позволяет специалистам животноводческого комплекса полностью реализовать потенциал каждого животного и высвобождает больше времени для другой деятельности [5, 6], совершенствования дополнительных профессиональных компетенций [1, 4].

Рисунок 1. Схема управления кормораздатчиком MixFeeder с WIC

87

|

|

|

|

Таблица 1 |

|

Рабочие характеристики кормораздатчиков |

|

||||

Показатели |

РВК-Ф-74 |

ТВК-80Б |

1200 EUROMILK |

MixFeeder |

|

Rino |

с WIC |

||||

|

|

|

|||

Мощность привода |

5,5 (кВт) |

5,5 (кВт) |

60 (л.с.) |

7,5 (кВт) |

|

Масса, кг |

1070 |

3300 |

4500 |

3000 |

|

Обслуживаемое пого- |

62 |

62 |

92 |

78 |

|

ловье (голов) |

|

|

|

|

|

Время раздачи (мин) |

75 |

74 |

103 |

69 |

|

Таким образом, обращаясь к рабочим характеристикам кормораздатчиков (Таблица 1) можно сделать вывод, что импортные аналоги кормораздатчиков отличаются от отечественных аналогов размерами обслуживаемого поголовья, что выражается в большем количестве массы подаваемого корма и большем времени раздачи, но также имеют большую энергозатратность и стоимость, что делает отечественные кормораздатчики хорошим конкурентом импортным аналогам.

Литература

1. Занфирова, Л. В. Возможности формирования технического мышления у будущих инженеров / Л. В. Занфирова, Е. Е. Лысенко // Доклады ТСХА, Москва, 06–08 декабря 2018 года. – Москва: Российский государственный аграрный университет – МСХА им. К.А. Тимирязева, 2019.

–С. 118-121.

2.Машины для погрузки, транспортировки и раздачи кормов. – URL:

https://pandia.ru/text/78/393/32610.php (дата обращения: 02.03.2022). – Текст электронный.

3. Москаленко, В. В. Системы автоматизированного управления электропривода. – Вологда: Инфра-Инженерия, 2016. – 208 с. – Текст непосредственный.

4. Чистова, Я. С. Интенсификация процесса подготовки инженеров для агропромышленного комплекса / Я. С. Чистова, Л. В. Занфирова, Т. П. Коваленок // Технологические новации как фактор устойчивого и эффективного развития современного агропромышленного комплекса: Материалы Национальной научно-практической конференции, Рязань, 20 ноября 2020 года. – Рязань: Рязанский государственный агротехнологический университет им. П.А. Костычева, 2020. – С. 492498

5. Geakatalog2019-oborudovanie-dlya-komforta.pdf.–URL: https://www.gea.com/russia (дата обращения: 01.03.2022). – Текст электронный.

6. Simulation of the problem determination of dynamic characteristics of measuring / V. P. Iosifov, V. A. Kamaev, D. M. Korobkin, A. V. Melikov // IISA 2015 - 6th International Conference on Information, Intelligence, Systems and Applications : 6, Corfu, 06–08 июля 2015 года. – Corfu, 2015. – P. 7388077. – DOI 10.1109/IISA.2015.7388077.

УДК 631.674.6

А.Э. Савушкина – студентка; Л.В. Занфирова – научный руководитель, к.п.н., доцент ФГБОУ ВО РГАУ-МСХА

имени К.А. Тимирязева г. Москва, Россия

СИСТЕМЫ КАПЕЛЬНОГО ОРОШЕНИЯ В ТЕПЛИЦАХ: ДОСТОИНСТВА И НЕДОСТАТКИ

Аннотация: в работе рассмотрены три наиболее часто применяемые системы орошения растений в теплицах, дано краткое описание их ключевых характеристик, выделены положительные и отрицательные стороны эксплуатации каждой системы, осуществлен выбор наиболее энерго- и ресурсосберегающего варианта.

88

Ключевые слова: капельное орошение, дождевание, поверхностный полив, питательная среда, экономия ресурсов.

Всвязи с ростом сельскохозяйственного производства и решением задач по его интенсификации, встают вопросы и о оптимизации человеческого труда, и о повышении эффективности использования воды, удобрений, энергии.

Врамках данной работы, мы проанализировали самые популярные способы орошения в тепличных хозяйствах и выбрали самый оптимальный.

По итогам 2020 года, товарное производство овощей и зелени в защищенном грунте вместе с фермерскими хозяйствами, в России, впервые за всю историю тепличного овощеводства, вплотную приблизилось к отметке в 1,5 млн тонн, что стало абсолютным рекордом [5]. При этом, речь не только росте объемов производимой продукции, но и о внедрении современных агротехнологий [3, 4, 7], позволяющих снижать затраты на выращивание растений, уменьшать потери воды на сток и сброс.

Капельные орошение – эффективная система орошения почвы путем подачи воды непосредственно в прикорневую зону растений малыми порциями с помощью специальных капельниц [2]. Технология предполагает установку капельных трубок, которые распределяют подачу воды, по всей территории, подлежащей орошению. Суть этого режима состоит в том, что увлажняется только прикорневая зона растений, от 45 до 60 % объема общей площади. Потери воды на глубокое просачивание, испарение и поверхностный сток значительно снижаются.

Достоинствами капельной системы орошения являются: o система легко автоматизируется,

o обеспечивает существенную экономию воды, энергии и водорастворимых удобрений, облегчает работу персонала.

o значительная экономия оросительной воды в результате особого режима увлажнения почвы

o не происходит сноса воды ветром, Недостатки:

o засорение капельниц, из-за использования некачественной воды или отсутствия фильтров

Дождевание – способ полива выращиваемых культур, при котором вода разбрызгивается в виде дождя над поверхностью почвы и растениями.

При поливе дождеванием обычно нет мелких каналов и борозд, поэтому более полно используется земельная территория и производительнее работают сельскохозяйственные машины. Иногда этот способ полива экономически менее выгоден, чем поверхностный, например при орошении большими поливными нормами (более 700 м3/га) и значительном числе поливов.

Источниками воды для полива дождеванием могут быть реки, пруды, каналы и другие водоёмы и водотоки. Проводящая (каналы, стационарные трубопроводы) и распределительная (открытая, закрытая и комбинированная) сеть подаёт воду на поливной участок и распределяет её внутри участка, подводя к дождевальным машинам и установкам [6].

Достоинства:

o механизация процессов труда и полное сочетание полива с технологией других сельскохозяйственных работ, проводимых в хозяйстве;

89

oвозможность получения дружных и полных всходов, укоренение и развитие растений в начальный период на всех почвах;

oвозможность загущения посевов сельскохозяйственных культур с соблюдением оптимальной площади питания и расположения рядков растений с расчетом на оптимальный режим освещения, а, следовательно, и на максимальное использование энергии тепла солнечной радиации;

oприменение на сложных рельефах и больших уклонах, а также на песчаных и слаборазвитых почвах без проведения или при минимуме планировочных работ;

Недостатки:

oнеравномерное увлажнение почвы при поливе в ветреную погоду;

oвысокая интенсивность и относительно низкое качество дождя, что при повышенных поливных нормах - 600 м3/га и более приводит к разрушению структуры почвы и ее уплотнению, образованию луж и появлению поверхностного стока и как следствие на больших уклонах к водной эрозии [6].

Поверхностный полив – это способ орошения, при котором вода распределяется по грядкам сплошным слоем или отдельными струями и поступает в почву под действием гравитационных и капиллярных сил. Инфильтрационная способность уменьшается с увеличением влажности поверхностных слоев почвы [1]. Если скорость осадков превышает скорость инфильтрации, сток обычно происходит, если нет какого-либо физического барьера. При поверхностном орошении изменчивость инфильтрации вызывает неравномерность скорости поглощения воды и скорости продвижения потока по борозде. Для образования поливных полос применяют полосообразователи различных типов. Полосообразователи формируют на поверхности орошаемого участка невысокие земляные валики высотой от 12 до 18

ишириной в основании от 45 до 60 см, которые ограничивают размер полосы и направляют движение воды в потоке орошения.

Достоинства:

oневысокая стоимость;

o |

хорошая производительность. |

Недостатками поверхностного полива являются: |

|

o |

разрушение структуры почвенного покрова, |

o |

коркообразование, |

o |

перемещение и смыв частиц почвенного мелкозема. |

Соотнеся достоинства и недостатки рассмотренных систем орошения, можно сделать вывод, что капельная система орошения имеет явные преимущества, что совпадает с мнениями ряда отечественных и зарубежных ученых. Их исследования показали, что в результате перехода от методов поверхностного полива и дождевания к капельному орошению, величина поливных норм снижается на 30– 70 %, а урожайность повышается до 50 %, а в некоторых случаях и до 100 % [6]. При данном виде орошения потери воды на сток и сброс практически не наблюдаются. В свою очередь, при поверхностном поливе эти потери могут достигать 3040 % от оросительной нормы. Медленная подача воды в корневую зону способствует формированию оптимального водно-воздушного режима, поддерживая его на относительно постоянном уровне без периодического изменения циклов переувлажнения и высыхания почвы. Все это положительно влияет на рост и развитие

90