910

.pdf

- 804 г/дм3, овсюга :504 г/дм3; средние значения засоренности исходного материала свербигой: 100шт/кг, а овсюгом :61шт/кг.

Опыты проводили с следующей последовательности: в бункер, стоящий рядом с машиной, засыпали семена основной культуры и примеси; устанавливали продольный угол наклона деки и требуемую частоту колебаний деки; включали двигатели вентилятора и привода деки; открывали заслонку бункера и на установившемся режиме работы машины измеряли скорость воздушного потока над декой, путем изменения положения заслонки входного окна вентилятора (устанавливали скорость воздушного потока 1,0…1,2 м/c); закрывали заслонку бункера семян и выключали двигатели; семена, прошедшие очистку и примеси перемешивали и загружали в бункер; включали двигатели машины, открывали заслонку бункера и на установившемся режиме производили отбор фракций семян и примесей ,выходящих из приемников, расположенных в конце деки в течение 10 секунд; фракции взвешивали с точностью до 1 грамма, массы семян суммировали и записывали в журнал (регулируя положение заслонки бункера, настраивали ее на подаче семян 2500 кг/ч; опыт при настройке подачи повторяли 3 раза); на настроенной подаче семян при конкретных установившихся режимах работы машины с трехкратной повторностью производили отбор фракций из трех приемников в течении 10 секунд; массу фракций записывали в таблицу журнала; из 1-й 2-й фракции отбирали навеску массой по 1 кг и разбирали вручную на засоренность свербигой и овсюгом, результаты анализа записывали в журнал; семена 1-й 2-й фракции засыпали в литровую пурку и определяли их натуру, взвешивая массу одного литра с точностью до 1 грамма; каждый опыт на каждом режиме проводили в трех кратной повторности; после проведения опытов определяли средние значения величин с использованием которых рассчитывали средние значения степеней выделения примесей, расходных характеристик получаемых фракций, потерь полноценных семян в отходы в процентах от подачи.

Рисунок 1. Влияние частоты колебаний деки на степень отделения свербиги и расходные характеристики 1-й и 2-й фракций

71

Результаты исследований. На основе результатов опытов построены графические зависимости, отражающие закономерности изменения степени выделения примесей, потерь семян в отходы, расходных характеристик получаемых фракций от режима работы машины, в частности, частоты колебания деки.

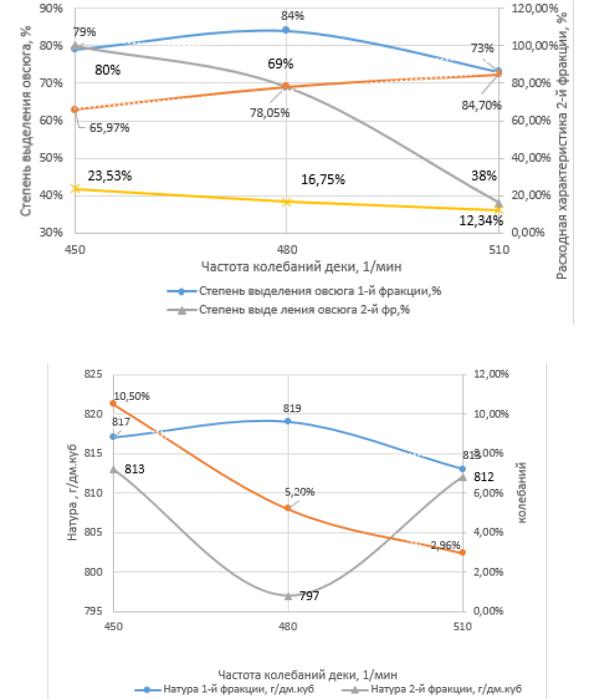

Рисунок 2. Влияние частоты колебаний деки на степень отделения овсюга и расходные характеристики 1-й и 2-й фракций

Рисунок 3. Влияние частоты колебаний деки на потери семян в отходы и натуру 1-й, 2-й фракций

Из рисунка 1 и 2 следует, что максимальные степени отделения свербиги 97-96 % и овсюга 84…78% от семян пшеницы достигается при частоте колебаний деки 480 мин-1, продольном угле ее наклона 3 градуса, скорости воздушного потока

1,2-1,4 м/с.

72

Вывод. При подаче семян пшеницы 2500 кг/ч на деку с двумя направителями, рациональная частота колебаний ее составляют 480 мин-1, при продольном угле наклона деки 3 градуса, скорости воздушного потока 1,2-1,4 м/с. При этом режиме средние значения степени выделения семян свербиги изменяются в пределах от 97…95% ( для первой и второй фракций), а семян овсюга - 84…78% ( для первой и второй фракций) при потерях семян в отходы не превышающих 5,2%.

Литература

1.Галкин, В.Д. Сепарация семян в вибропневмоожиженном слое: технология, техника, использование : монография / В.Д. Галкин, В.А. Хандриков, А.А. Хавыев; под общ. ред. В.Д. Галкина; М-во с.-х. РФ; федеральное гос. бюджетное образов. учреждение высш. образов. «Пермский гос. аграрно-технологич. ун-т им. акад. Д.Н. Прянишникова». – Пермь : ИПЦ «ПрокростЪ»,

2017 – 170 с.

2.Галкин, В.Д. Сельскохозяйственные машины: вибропневмосепараторы семян: учебное пособие / В.Д. Галкин, А.Д. Галкин, В.А. Хандриков; под общей редакцией В.Д. Галкина; Министерство сельского хозяйства Российской Федерации, федеральное государственное бюджетное образовательное учреждение высшего образования «Пермский аграрно-технологический университет имени академика Д.Н. Прянишникова», – Пермь : ИПЦ «Прокростъ», 2022. – 107 с.

3.Технические харакетристики пневмосепаратора-2,5 т/ч URL:https://agro- metall.ru/zernosushilnoe-oborudovanie/vorohoochistitel-vps/

4.Галкин, А.Д. Машины и оборудование послеуборочной обработки зерна и подготовки семян из влажного комбайнового вороха : рекомендации / А.Д. Галкин, В.Д. Галкин; Министерство сельского хозяйства Российской Федерации, федеральное государственное бюджетное образовательное учреждение высшего образования «Пермский государственный аграрнотехнологический университет имени академика Д.Н. Прянишникова. – Пермь : ИПЦ «Прокростъ», 2020.– 47с.

5.Галкин, В.Д. Технологии, машины и агрегаты послеуборочной обработки зерна и подготовкисемян / В.Д.Галкин, А.Д.Галкин Министерство сельского хозяйства Российской Федерации, федеральное государственное бюджетное образовательное учреждение высшего образования «Пермский аграрно-технологический университет имени академика Д.Н. Прянишникова». – Пермь

:ИПЦ «Прокростъ», 2021. – 234с.

УДК 621.865.8:631.3

А. А. Циренщиков, В. А. Утробин – студенты; Н. В. Трутнев – научный руководитель, доцент, ФГБОУ ВО Пермский ГАТУ, г. Пермь, Россия

ОСНОВЫ РАСЧЁТА РОБОТИЗИРОВАННОЙ УСТАНОВКИ ДЛЯ УБОРКИ НАВОЗА НА ФЕРМЕ КРС

Аннотация. Рассмотрена роботизированная установка, работающая по принципу всасывания навоза Lely Discovery 120, обоснованы технологические параметры для работы на ферме КРС на 146 голов, составлена методика расчёта данной установки при уборке навоза, и определено количество циклов и длительность работы уборщика, при котором соблюдается наиболее эффективный режим уборки.

Ключевые слова: уборка навоза, роботизированная установка для уборки навоза, методика расчёта, цикл уборки.

Навоз – это ценное органическое удобрение, содержащее питательные вещества, необходимые для роста растений. Уборка и удаление навоза из животноводческих помещений – наиболее трудоёмкие операции, на их долю приходится

73

30-50% общих трудовых затрат по уходу за животными. Общая технология удаления навоза для всех видов животных и птиц заключается в следующем: сбор и удаление навоза из производственных помещений; транспортирование навоза в навозоприёмник [2]. Одним из представителей роботизированной установки для уборки навоза является робот Lely Discovery 120 Collector, работающий по принципу всасывания навоза.

Рисунок 1. Принцип работы Lely Discovery 120 Collector

Discovery Collector начинает движение от станции загрузки по заранее заданному маршруту. Благодаря встроенным датчикам робот-уборщик легко ориентируется в коровнике. Маршрут и частота очистки коровника задаются пользователем. Не исключена возможность, связать график очистки с планом кормления, и Discovery не будет беспокоить ни вас, ни коров. А управлять им можно и со смартфона. Начало маршрута — мешки с водой полные, емкости для навоза пустые. Окончание маршрута — мешки с водой пустые, емкость для навоза полная.

Сбор навоза осуществляется путем втягивания его в емкость при помощи вакуума. Возможность образования навозной лужи перед скрепером полностью исключена. Улучшенная очистка рифленого пола по сравнению с традиционным скрепером. Весь корпус изготовлен из нержавеющей стали, включая крышку, что обеспечивает большую надежность и долговечность машины.

В таблице 1 предоставлена полная техническая характеристика робота-

уборщика навоза Lely Discovery 120 Collector [1].

Таблица 1 Технические характеристики робота-уборщика навоза Lely Discovery 120

Collector

Наименование технических характеристик |

Значение |

|

|

Габариты, мм: |

|

- длина |

1411 |

- ширина |

1188 |

- высота |

606 |

|

|

Сухая масса, кг |

370 |

Вместимость ёмкости для навоза, кг |

340 |

|

|

Объём водных мешков (общий), л |

70 |

|

|

Обычная площадь очистки, м2 |

500 |

Количество обслуживаемых коров, гол. |

100 |

Показатель энергопотребления, кВт/день |

3 |

|

|

Потребление воды, л/день |

700 |

Ключевые преимущества: более чистый коровник, в том числе в местах, недоступных для скрепера; меньше беспокойства животных; снижение травм копыт благодаря отсутствию тросов и цепей на полу; настраиваемые зоны и график очистки коровника. Установка рассчитана для фермы с беспривязным содержанием коров (рис 2.)

74

Рисунок 2. План фермы беспривязного содержания коров (на 146 голов)

Так как робот рассчитан на 100 голов, а в коровнике 146 голов, для оптимальной работы необходимо иметь два робота.

Для дальнейших расчётов берём часть фермы, которая рассчитана на 73 го-

ловы.

На рисунке 3 представлена схема оптимального движения робота, учитывая ширину захвата и работоспособность установки. Путь работы начинается с точки начала 1-го круга, заканчивая 1-ый круг в точке начала 2-го круга, разгружает навоз в навозную яму, одновременно заполняя водные мешки водой, начинает движение по 2-му кругу.

Рисунок 3. Схема маршрута уборки навоза на ферме КРС для 76 голов

Исходные данные, необходимые для дальнейших расчётов представлены в таблице 2.

Время уборки навоза будет зависеть от: количества навоза на 1 м2 (Q), количества циклов уборки (n) и количества навоза за период между уборками (Qн).

75

|

|

Таблица 2 |

Исходные данные для расчётов |

|

|

Наименование исходных данных |

Обозначение |

Значение |

Ширина захвата, м |

Bз |

1,1 |

Площадь убираемой поверхности, м2 |

Sр.п |

361 |

Время заправки и выгрузки, мин |

t |

5 |

Время зарядки установки, ч |

tз |

6 |

Масса навоза от одной коровы, кг |

m н |

55 |

Средняя скорость движения, м/с |

V |

0,15 |

Объём предназначенный для навоза, л |

Vпод навоз |

340 |

Для того, чтобы определить наиболее оптимальный режим работы, необходимо выделить несколько циклов уборки: 1 (уборка каждые 24 часа), 2 (уборка каждые 12 часов), 3 (уборка каждые 8 часов), 4 (уборка каждые 6 часов), 6 (уборка каждые 4 часа).

Количество навоза за период находим по формуле 1: |

|

Qн = 73 н, |

(1) |

где 73 – кол-во голов; mн – средняя масса навоза за сутки, кг/гол. |

|

Найдём количество навоза на один метр по формуле 2: |

|

= н/Sр. п, |

(2) |

где Sр.п – площадь убираемой поверхности

После того как определили количество навоза на один квадратный метр, можем посчитать путь уборки (L), который зависит от количества навоза на квадратный метр. Робот вместит в себя примерно 300 кг, следовательно, путь уборки навоза в циклах будет разным.

|

Зная путь уборки, определим по формуле 3 время, затраченное на уборку и |

|||||

транспортировку навоза |

|

|

|

|

|

|

|

= /, |

|

|

|

|

(3) |

где |

L – путь уборки; V – средняя скорость движения. |

|

|

|

||

|

Складываем полученное время с временем, затраченным на выгрузку навоза и |

|||||

заполнение водных мешков. Полученные показатели заносим в таблицу 3. |

|

|||||

|

|

|

|

|

Таблица 3 |

|

|

Расчётные показатели |

|

|

|

||

|

Кол-во циклов уборки роботом |

1 |

2 |

3 |

4 |

6 |

Период между уборками, ч |

24 |

12 |

8 |

6 |

4 |

|

|

|

|

|

|

|

|

Кол-во навоза за период, кг |

4015 |

2007,5 |

1338,3 |

1003,75 |

669,1 |

|

Кол-во выгрузок навоза |

15 |

7 |

4 |

3 |

2 |

|

Суммарный путь уборки, м |

3732 |

1564 |

1160 |

921 |

596 |

|

|

|

|

|

|

|

|

Количество навоза на метр, кг/м2 |

11,5 |

5,5 |

3,7 |

2,7 |

1,8 |

|

Время работы, ч |

8,15 |

3,48 |

2,47 |

1,95 |

1,23 |

|

|

|

|

|

|

|

|

Рассмотрена роботизированная установка для уборки навоза с циклами уборки 1, 2, 3, 4, 6.

Определена методика расчёта для роботизированной установки, на основании которого выбран параметр оптимизации – время работы (T).

Из анализа таблицы 3 можно сделать вывод о том, что наиболее оптимальным режимом работы для робота-уборщика является такой режим, которому соответствует следующие настройки:

1.Кол-во циклов уборки навоза - 6

2.Период между уборками – 4 часа

76

3. Кол-во выгрузок навоза – 2.

Литература

1.Lely Discovery 120 Collector // Lely Россия [Электронный ресурс] URL: https://viate- kgroup.com/robot-yborschik-navoza-lely-discovery/Дата обращения (28.03.2022).

2.Мохнаткин, В. Г. Технические средства для уборки и переработки навоза : учебное пособие / В. Г. Мохнаткин, П. Н. Солонщиков. — Киров : Вятская ГСХА, 2017. — 61 с. — Текст : электронный // Лань : электронно-библиотечная система. — URL: https://e.lanbook.com/book/129655

УДК 631.94

М.Р. Шарипов, М. Холмухмади – магистранты 1 курса; М.А. Трутнев – научный руководитель, доцент, канд. техн. наук, ФГБОУ ВО Пермский ГАТУ, г. Пермь, Россия

СПОСОБ ДОЗИРОВАНИЯ КОМБИКОРМОВ ДВУХШНЕКОВЫМ ДОЗАТОРОМ

Аннотация. В работе проведен анализ литературных источников по принципу работы двухшнекового дозатора в дозировании комбикормов.

Ключевые слова: дозирование, двухшнековый, дозатор.

Для того, чтобы вырастить здоровых животных и птицу, в дальнейшем, получить мясную, молочную и яичную продукцию высокого качества необходимо использовать сбалансированные комбикорма, в состав которых входят различные кормовые смеси. Важно не только приготовить полноценные корма, но и своевременно и качественно их раздать [2].

Дозирование – операция, обеспечивающая подачу в смесь компонентов в соответствии с заданной рецептурой. Данную операцию широко применяют во время производства и раздачи комбикормов и других продуктов комбикормовой, мукомольной и крупяной индустрий [6].

Некачественное дозирование приводит к перерасходу компонентов, снижая питательную ценность комбикорма [2].

Устройства, с помощью которых отмеряют и выдают заданные дозы материала. Их основная задача – соблюдать точность в количественном, объемном и весовом составе ингредиентов смеси. Равномерность и точность дозирования зависят от плотности и влажности материалов, гранулометрического состава, рабочего режима дозатора и особенностей его строения. В технологических линиях поточного типа дозаторы могут быть как самостоятельными машинами, так и рабочими органами, встроенными в другие машины (рис. 1) [3; 4].

Рисунок 1. Схема шнекового дозатора: 1-питающий шнек; 2-конический бункер 3- датчик уровня продукта; 4-лопасти мешалки; 5-расположение шнеков, шнек; 6- корпус дозирующего шнека.

77

Вертикальный дозирующий шнек 5 при включении отбирает и выдает дозу продукта из конического бункера 2. Над бункером расположен питающий шнек 1, в его корпусе имеется патрубок, через который поступает дозируемый продукт. Также продукт может поступать на питающий шнек через бункер на входном патрубке. В коническом бункере количество продукта пополняется при периодическом включении и выключении питающего шнека, уровень продукта поддерживает датчик 3, он подает сигналы для включения или выключения питающего шнека. Лопасти-мешалки 4 непрестанно вращаются в коническом бункере, благодаря этому продукт не слеживается и направляется на дозирующий шнек. Величина дозы зависит от числа оборотов на дозирующем шнеке [3; 4].

В процессе дозирования необходимо поддерживать уровень продукта в шнековом дозаторе на одном уровне. Бывает такое строение дозатора, когда датчик уровня не предусмотрен, в таком случае поддерживать уровень смеси придется вручную или с применением иных технологий [2; 3].

Можно обойтись без питающего шнека, если от датчика сигнал будет поступать на элемент транспорта, используемого в цеху, для подачи продукта на дозатор

[2; 3].

Дозирующие шнеки бывают разной длины, исходя из типа продукта. Дозируемый продукт может быть пылящим, в таком случае лучше исполь-

зовать короткий шнек.

Если продукт пылит при помещении в тару, то целесообразно применить более длинный шнек [1].

У шнекового дозатора и с вертикальным, и с горизонтальным расположением самого шнека в конструкции два недостатка: низкая производительность, в сравнении с другими видами дозаторов, и малая точность.

Для повышения производительности и точности дозирования можно использовать двухшнековые дозаторы (рис. 2), причем шнеки могут быть разного диаметра [1; 5].

Рисунок 2. Схема сдвоенного шнекового дозатора

Двухшнековый дозатор состоит из двух одношнековых. Шнек вращается, дозируемый материал направляется в загрузочное окно, перемещаясь вдоль его оси. Дозируемый материал может попадать в опорные узлы, чтобы это предотвратить на шнеке выполняют отбойную нарезку длиной 1-1,5 витка рядом с патрубками – разгрузочным и загрузочным [1; 5].

Двухшнековым дозатором дозируют и подают зерновые компоненты, корнеплоды в процессе высокоточного объемного дозирования, поддающегося непрерывному регулированию.

78

Для сыпучих материалов используют дозаторы с вращением взаимозацепляющихся рабочих органов в одном направлении [2; 4].

Выходная часть шнека изготавливается с меньшим шагом для предотвращения самопроизвольного истечения материала из дозатора, при этом соотношение объемов межвиткового пространства рядом с загрузкой и выгрузкой дозируемого материала должно соответствовать величине изменения его плотности, учитывая развиваемое давление и изменения коэффициента заполнения. Производительность шнека непостоянна и колеблется. Чтобы повысить равномерность потока сыпучего материала на шнеке отбивают нарезку так, чтобы она на 1 – 15, диаметра шнека не доходила до разгрузочного окна. Шаг нарезки шнека приравнивается к 0,8-1,5 диаметра шнека. Угол подъема винтовой линии должен быть небольшим -

не менее 100 [1; 5].

Нарезки двухшнековых дозаторов могут зацепляться между собой в том случае, если b – расстояние между центрами – меньше, чем диаметр шнека, или не зацепляться, если b>D.

Производительность объемного шнекового дозатора рассчитывают по фор-

муле:

где k - коэффициент заполнения; s - шаг в м;

D - диаметр в м;

n - число оборотов в минуту.

Значение коэффициента заполнения варьирует, оно зависит от угла наклона винтовой поверхности, диаметра винта шнека и вида дозируемого материала. Например, k мучных материалов равен 0,25 - 0,35.

На практике коэффициент заполнения изменяется в больших пределах, исходя из вида дозируемого материала. Следовательно, производительность дозаторов уточняется опытным путем для разных материалов [1 5].

Проанализировав существующие конструкции, можно сделать вывод, что в индивидуальной раздаче высокоценных кормов нет широкого применения разработанных технических решений. У дозирующих устройств, применяемых в животноводческих предприятиях, есть существенные недостатки: высокая металлоемкость и энергоемкость, сложность привода рабочих органов, сводообразование. Основной недостаток – сильное расхождение выданных доз с установленными зоотехническими нормами.

Исходя из вышесказанного, необходимо разработать новые упрощенные конструкции, надежные в эксплуатации и обеспечивающие равномерную выдачу корма сельскохозяйственным животным.

Литература

1.Волынский, В. Н. Оборудование и инструмент деревообрабатывающих и плитных производств : учебное пособие для спо / В. Н. Волынский. — 2-е изд., стер. — Санкт-Петербург : Лань, 2021. — 464 с. — ISBN 978-5-8114-7407-3. — Текст : электронный // Лань : электронно-библиотеч-

ная система. — URL: https://e.lanbook.com/book/159512 (дата обращения: 8.04.2022).

2.Завражнов, А. И. Техническое обеспечение животноводства : учебник для вузов / А. И. Завражнов, С. М. Ведищев, М. К. Бралиев [и др.] ; под редакцией А. И. Завражнова. — 2-е изд., стер.

—Санкт-Петербург : Лань, 2022. — 516 с. — ISBN 978-5-8114-9894-9. — Текст : электронный //

79

Лань : электронно-библиотечная система. — URL: https://e.lanbook.com/book/201596 (дата обраще-

ния: 8.04.2022).

3.Зиганшин, Б. Г. Машины для заготовки кормов: регулировка, настройка и эксплуатация

:учебное пособие / Б. Г. Зиганшин, А. В. Дмитриев, А. Р. Валиев, С. М. Яхин. — 3-е изд., стер. — Санкт-Петербург : Лань, 2021. — 200 с. — ISBN 978-5-8114-2171-8. — Текст : электронный // Лань

:электронно-библиотечная система. — URL: https://e.lanbook.com/book/167453 (дата обращения:

8.04.2022).

4.Коломейченко, В. В. Кормопроизводство : учебник / В. В. Коломейченко. — Санкт-Пе- тербург : Лань, 2022. — 656 с. — ISBN 978-5-8114-1683-7. — Текст : электронный // Лань : элек- тронно-библиотечная система. — URL: https://e.lanbook.com/book/211784 (дата обращения:

8.04.2022).

5.Толстой, А. Д. Технологические процессы и оборудование предприятий строительных материалов : учебное пособие / А. Д. Толстой, В. С. Лесовик. — Санкт-Петербург : Лань, 2022. — 336 с. — ISBN 978-5-8114-1847-3. — Текст : электронный // Лань : электронно-библиотечная си-

стема. — URL: https://e.lanbook.com/book/212045 (дата обращения: 8.04.2022).

6.Трухачев, В. И. Техника и технологии в животноводстве : учебное пособие / В. И. Трухачев, И. В. Атанов, И. В. Капустин, Д. И. Грицай. — Санкт-Петербург : Лань, 2022. — 380 с. — ISBN 978-5-8114-2224-1. — Текст : электронный // Лань : электронно-библиотечная система. — URL: https://e.lanbook.com/book/212420 (дата обращения: 8.04.2022).

УДК 593.3

В.А. Шерин – студент; В.Ф. Миллернаучный руководитель, канд. техн. наук, доцент,

ФГБОУ ВО Пермский ГАТУ, г.Пермь, Россия

ИССЛЕДОВАНИЕ ПОЛИСПАСТА МЕХАНИЗМА ПОДЪЕМА СТРЕЛОВОГО КРАНА

Аннотация. В статье рассмотрен вопрос расчёта и выбора основных элементов механизма подъёма крана. Определены зависимость КПД от кратности полиспаста и соотношение диаметра и длины барабана.

Ключевые слова: полиспаст, блоки, барабан, канат, кратность полиспа-

ста.

Исторически полиспасты использовались на грузоподъемных устройствах, но с увеличением грузоподъемности стали применяться как элементы механизма подъема кранов. Полиспаст снижает усилие в канате, что позволяет уменьшить диаметр каната, а в результате и размеры всего механизма подъема.

Так как в полиспасте имеется система блоков, то при их большом количестве работа полиспаста сопровождается механическими потерями. Потери связаны с трением каната о блоки, деформацию каната при изгибе на поверхности блоков и трением в подшипниковых опорах.

В работе [1] для общего случая коэффициент полезного действия полиспаста ( ) рекомендуется определять по зависимости

|

= |

(1 − )/ (1 − ), |

(1) |

||

|

б |

б |

|

б |

|

или в упрощенном варианте при m=n |

|

|

|

||

|

|

|

= |

, |

(2) |

|

|

|

б, |

|

|

где - КПД полиспаста;б- КПД блока, б=0,97 для подшипников скольжения и б=0,99-качения;

m- кратность полиспаста;

80