- •Технология производства муки и круп

- •Калашникова с.В.,

- •Технология мукомольного производства

- •Глава 1. Виды помолов. Ассортимент мукомольной продукции

- •1.1. Классификация помолов

- •1.2. Ассортимент продукции мукомольного производства

- •Глава 2. Подготовка зерна к помолу в элеваторе

- •2.1. Формирование помольной партии

- •2.2. Подготовка помольных партий

- •Глава 3. Подготовка зерна к помолу в зерноочистительном отделении мельницы

- •3.1. Последовательность технологических операций в зерноочистительном отделении мельницы

- •Построение технологического процесса подготовки зерна к помолу на мукомольном заводе, оснащенном комплектным оборудованием

- •3.2. Ситовое сепарирование

- •Разновидности применяемых сит

- •Техническая характеристика сит

- •Полотна решетные первого типа

- •Полотна решетные второго типа

- •Полотна решетные третьего типа

- •Сетки проволочные стальные тканые

- •Сита шелковые

- •Ткани капроновые для сит (ост 17-46-82)

- •Ткани полиамидные для сит

- •3.3. Выделение минеральных примесей

- •Очистка зерна от примесей, отличающихся длиной

- •3.5. Очистка зерна от металломагнитных примесей

- •Очистка зерна от примесей, отличающихся от него аэродинамическими свойствами

- •3.7. Очистка поверхности зерна

- •3.8. Гидротермическая обработка зерна

- •Обработка зерна водой

- •3.9. Обеззараживание зерна

- •3.10. Травмирование зерна в процессе подготовки к помолу

- •3.11. Классификация отходов, получаемых в зерноочистительном отделении

- •Глава 4. Переработка зерна в муку

- •4.1. Драной процесс

- •Измельчение зерна в вальцовых станках

- •Вальцовый станок

- •Измельчение в машинах ударно-истирающего действия.

- •4.2. Сортировочный процесс

- •4.3. Процесс обогащения

- •Сортирование продуктов измельчения зерна по добротности

- •4. Шлифовочный процесс

- •4.5. Размольный процесс

- •Глава 5. Выявление причин недобора муки, выработка муки нестандартной по качеству

- •5.1. Недобор муки

- •5.2. Выработка муки, нестандартной по крупности

- •5.3. Выработка муки, нестандартной по зольности

- •5.4. Выработка муки, нестандартной по цвету

- •5.5. Выработка муки, нестандартной по клейковине

- •Технология крупяного производства

- •Глава 6. Технологические свойства зерна крупяных культур

- •6.1. Основные данные о строении зерна

- •6.2. Структурно-механические и физико-химические особенности зерна

- •Глава 7. Подготовка зерна к переработке

- •Последовательность технологических операций в зерноочистительном отделении крупозавода

- •7.2. Очистка зерна от примесей, отличающихся от него толщиной и шириной Выбор сит с отверстиями различной формы

- •Основные принципы и схемы очистки и сортирования в просеивающих машинах

- •Рассев а1-бру

- •7.3. Гидротермическая обработка зерна крупяных культур

- •Увлажнение зерна водой или паром

- •Сушка увлажненного или пропаренного зерна и его охлаждение

- •Контрольные вопросы

- •Глава 8. Переработка зерна в крупу

- •8.1 Сортирование зерна перед шелушением

- •8.2. Шелушение зерна

- •8. 3. Сортирование продуктов шелушения

- •8.4. Крупоотделение

- •8.5. Шлифование и полирование крупы

- •8.6. Дробление ядра

- •8.7. Контроль крупы, побочных продуктов и отходов

- •Контрольные вопросы

- •Глава 9. Переработка зерна отдельных крупяных культур в крупу

- •9.1. Производство пшена

- •9.2. Производство гречневой крупы

- •9.3. Переработка ячменя в крупу

- •9. 4. Переработка овса в крупу

- •9.5. Производство рисовой крупы

- •9.6. Производство пшеничной крупы

- •9.7. Производство кукурузной крупы

- •9.8. Технология гороховой крупы

- •9.9. Технология крупы быстрого приготовления

- •9.10. Побочные продукты крупяных заводов

- •Контрольные вопросы

- •Словарь употребляемых понятий и требований

- •Список литературы

- •Содержание

- •Глава 1. Виды помолов. Ассортимент мукомольной

- •Глава 2. Подготовка зерна к помолу в элеваторе 14

- •Глава 3. Подготовка зерна к помолу в зерноочистительном

- •Глава 4. Переработка зерна в муку 102

- •Глава 5. Выявление причин недобора муки, выработка

- •Глава 6. Технологические свойства зерна крупяных

- •Глава 7. Подготовка зерна к переработке 147

- •Глава 8. Переработка зерна в крупу

- •Глава 9. Переработка зерна отдельных культур

- •Технология производства муки и круп

- •394087, Воронеж, ул. Мичурина 1

Обработка зерна водой

На мукомольных заводах применяют способы кондиционирования: холодное и горячее (скоростное).

Холодное кондиционирование. Наиболее распространено. Рассмотрим два варианта схемы.

Вариант I. Предусматривает этапы первичного увлажнения примерно на 2 % с одновременным шелушением поверхности зерна. При этом снимается около 0,1 % оболочек. Эту операцию проводят в машинах мокрого шелушения А1-БМШ. Для дополнительного дозированного увлажнения зерна при необходимости после его обработки в машине А1-БМШ используют увлажнительный аппарат А1-БУЗ. Он представляет собой шнек, оборудованный устройством подачи и распыления воды в поступающее зерно. Здесь зерно увлажняется примерно на 1,5 % и направляется в бункера для отволаживания, где влага в течение определенного времени распределяется между анатомическими частями зерна, проникает в капилляры и микротрещины эндосперма, ослабляя связи между его частицами. На этом этапе усиливается различие в физико-механических свойствах оболочек и эндосперма: эндосперм становится хрупким, а оболочки — пластичными.

Схема обработки зерна на этом этапе построена таким образом, что позволяет широко варьировать степень увлажнения и время отволаживания в зависимости от качества исходного зерна. Предусмотрена возможность вторичного увлажнения и отволаживания зерна в аппарате А1-БУЗ и бункерах для отволаживания.

Также предусмотрен обязательный этап доувлажнения зерна в аппарате А1-БАЗ с кратковременным отволаживанием. Цель этой технологической операции — усилить различие физико-механических свойств оболочек и зерна непосредственно перед измельчением. В соответствии с этим степень увлажнения и время отволаживания выбирают такими, чтобы влага проникла во все слои оболочки зерна. На этом этапе влажность зерна повышается на 0,15...0,3 %, а время отволаживания не превышает 15 мин.

Вариант II. Предусматривает увлажнение в машинах интенсивного увлажнения А1-БШУ, где на обработку зерна используют минимальный расход воды при отсутствии сточных вод. При этом в машинно-аппаратурной схеме исключается линия обработки сточных вод и моечных отходов.

Правила рекомендуют применять трехкратное увлажнение зерна: два основных и одно дополнительное, но обязательно перед I др. с.

Скоростное кондиционирование. Оно основано на использовании в качестве влагоносителя насыщенного водяного пара для увлажнения и нагревания зерна. Обработку зерна проводят в аппарате для увлажнения зерна, скоростном кондиционере, моечной машине, влагоснимателе (если зерно имеет повышенную влажность), в аппарате для увлажнения и бункере для отволаживания.

Порядок использования оборудования и вид гидротермической обработки зерна в зависимости от его влажности и температуры определяют для каждого предприятия в соответствии с наличием установленного оборудования, числом и вместимостью силосов для отволаживания.

После основного кондиционирования зерно проходит через очистительные машины и транспортные механизмы с интенсивной аспирацией, в результате чего его оболочки подсыхают. Поэтому особое влияние на повышение вязкости оболочек оказывает увлажнение зерна перед I др. с. При увлажнении зерна непосредственно перед размолом с кратковременным отволаживанием влага не успевает проникнуть внутрь зерна, в результате чего оболочки, насыщенные водой, приобретают повышенную эластичность, а эндосперм сохраняет хрупкость. При размоле зерна оболочки вымалываются легче, снижается возможность попадания измельченных частиц оболочек в муку, а это повышает ее белизну и улучшает товарный вид. В драном процессе получаются крупные хлопьевидные отруби, меньше затрачивается электроэнергии на измельчение. Повышение хлебопекарных свойств муки в результате гидротермической обработки в основном сводится к увеличению объемного выхода хлеба.

При переработке неоднородных партий зерна следует проводить раздельное кондиционирование и формировать из них помольную партию. Режим кондиционирования (степень и кратность увлажнения зерна, продолжительность и степень его нагрева, продолжительность отволаживания) устанавливают с учетом физико-технологических свойств зерна.

Режим гидротермической обработки и степень изменения первоначальных свойств зависят от сорта, типа и района произрастания зерна. Одним из главных показателей при выборе режима гидротермической обработки является общая стекловидность и влажность зерна. При правильно выбранных режимах гидротермической обработки средневзвешенная зольность всей муки снижается, выход муки высоких сортов может быть увеличен на 5 %.

Зерно в силосах отволаживают в статическом или динамическом режиме. При статическом отволаживании бункера заполняют и разгружают поочередно через определенный интервал времени в соответствии с графиком. Динамический режим отволаживания предусматривает непрерывно-поточные заполнение и разгрузку силосов. При этом обеспечивается лучшее использование имеющихся бункеров, повышается равномерность отволаживания подготовленного зерна. Для достижения равномерного гравитационного движения зерна по всей площади поперечного сечения бункера в его днище должно быть несколько выпускных отверстий.

Для обработки зерна водой применяют увлажнительные (водоструйные и водораспыливающие) машины и аппараты.

В машине мокрого шелушения А1-БМШ происходят мойка зерна, отжим и шелушение его поверхности.

Основной рабочий орган машины — вертикальный бичевой ротор, вращающийся внутри неподвижного чешуйчатого цилиндра. Нижняя часть бичевого ротора вращается в кольцевом цилиндрическом канале, который является моечной зоной. На поверхности цилиндра выштампованы чешуйчатые отверстия размером 1,1X10 мм. Ситовый цилиндр установлен открытой частью чешуйчатых отверстий по ходу вращения ротора. Между кожухом и ситовым цилиндром образуется кольцеобразная полость, через которую удаляются отработавшая вода и продукты шелушения зерна. Для удаления оболочек служит смывающее устройство, состоящее из пластмассового трубчатого кольца с отверстиями.

Технологический процесс мокрого шелушения зерна осуществляется следующим образом. Зерно и вода одновременно подаются в приемный патрубок. Зерно подхватывается гонками и поднимается вверх, последовательно проходя зоны мойки, отжима и шелушения. После обработки лопатки верхней части ротора выводят зерно в выпускной патрубок.

Уровень воды в зоне мойки регулируют, избыток ее переливается через верхний край внутривенного цилиндра или через отверстия в крышке. Зерно многократно отбрасывается гонками и ударяется о внутреннюю поверхность цилиндра. В результате ударного воздействия и интенсивного взаимного трения зерен происходит очистка их поверхности от минерального загрязнения, надорванных оболочек, частиц зародыша и бородки. С поверхности зерна удаляется избыточная влага. Оболочечные частицы проходят через чешуйчатые отверстия ситового цилиндра и падают вниз, а частицы, осевшие на внешней поверхности сита и корпуса, периодически смываются водой и выводятся вместе с основной массой отходов через кольцевой конусный канал. Отработавшая вода выпускается через центральный конус.

Производительность машины - 6 т/ч. Эффективность работы машины А1-БМШ оценивается степенью увлажнения зерна (на 1,6...2,0 %.), количеством отходов (0,1 %), зольностью отходов (3,0 %), снижением зольности зерна (на 0,03...0,04 %), увеличением содержания битых зерен — не более 1 %.

Технологическая эффективность существенно зависит от частоты вращения ротора машины, зазора между гонками и ситовым цилиндром.

В процессе наладки машины необходимо отрегулировать подачу воды в зону мойки так, чтобы ее расход составлял около 0,2 л на 1 кг зерна. При регулировании подачи воды ее расход контролируется ротаметром. Уровень воды в моечной ванне устанавливают в зависимости от приращения влаги в машине А1-БМШ. Контролируют эту величину методом лабораторного анализа влажности зерна до и после машины. Если приращение влажности недостаточно, устанавливают на внутренний цилиндр моечной камеры сплошную крышку, повышая тем самым уровень воды и соответственно время нахождения зерна в моечной камере. При высокой влажности зерна используют крышку с отверстиями.

Отличительная особенность машин мокрого шелушения состоит в совмещении функций мойки и шелушения зерна. Причем она обеспечивает большее, чем в моечной машине, снижение зольности, практически такое же увлажнение и меньшее травмирование зерна. Достоинство машин мокрого шелушения — сравнительно небольшой удельный расход воды и соответственно меньшее количество моечных вод. Дозированное увлажнение зерна проводят в аппаратах А1-БУЗ и А1-БАЗ. В аппарате А1-БУЗ зерно увлажняется капельно-жидкой влагой, которая постепенно проникает внутрь зерна и распределяется в его анатомических частях в процессе от-волаживания.

Перед I др. с. доувлажняют зерно в аппарате А1-БАЗ, где вода тонко распыливается с помощью сжатого воздуха. Это способствует более равномерному распределению влаги по поверхности зерна и предотвращает проникновение ее внутрь.

Увлажнительные аппараты А1-БУЗ и А1-БАЗ имеют одинаковый принцип действия и идентичное устройство. Рабочие органы этих аппаратов (форсунки для подачи воды) работают совместно со шнеками, обеспечивающими перемешивание и транспортирование зерна.

Система

подачи воды оборудована устройством

контроля расхода, фильтром для

очистки воды, вентилями и клапанами

для управления потоком воды. Предусмотрено

также

автоматическое устройство, отключающее

воду в случае

прекращения подачи зерна в увлажнительный

шнек.

Элементы системы, обеспечивающие подачу

воды, смонтированы

на панели, которая закрепляется на

стене в

непосредственной близости от аппаратов.

В увлажнительном аппарате А1-БУЗ

распыливание воды в форсунке производится

под давлением в водопроводной системе,

а

в аппарате А1-БАЗ (рис. 21) — с помощью

компрессора, подающего

сжатый воздух.

Система

подачи воды оборудована устройством

контроля расхода, фильтром для

очистки воды, вентилями и клапанами

для управления потоком воды. Предусмотрено

также

автоматическое устройство, отключающее

воду в случае

прекращения подачи зерна в увлажнительный

шнек.

Элементы системы, обеспечивающие подачу

воды, смонтированы

на панели, которая закрепляется на

стене в

непосредственной близости от аппаратов.

В увлажнительном аппарате А1-БУЗ

распыливание воды в форсунке производится

под давлением в водопроводной системе,

а

в аппарате А1-БАЗ (рис. 21) — с помощью

компрессора, подающего

сжатый воздух.

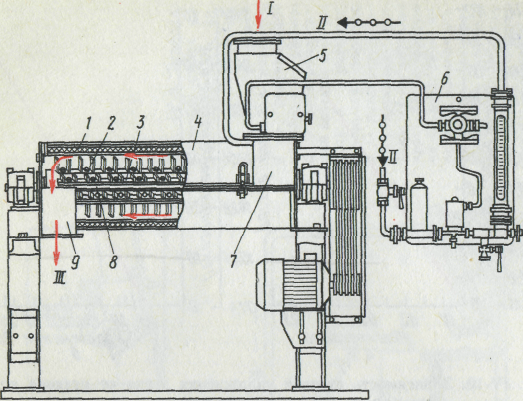

Рис. 21. Технологическая схема увлажнительного аппарата А1-БАЗ: 1- шнек; 2- вентилятор; 3- манометр; 4 – редукционный клапан; 5 – фильтр; 6 – электромагнитный вентилятор; 7 – панель; 8 – распределительная коробка; 9- ротаметр; 10 – регулирующий вентиль; 11 – спускной кран; 12- форсунка А1-БАЗ; 13- индикатор наличия зерна: 14 – компрессор; 15- форсунка А1-БУЗ; I – исходное зерно; II – воздух; III - вода; IV – электрический ток; V- очищенное зерно

Производительность аппаратов А1-БАЗ и А1-БУЗ - соответственно 6 и 12 т/ч, расход воды – не более 300 и 50 л/ч, увлажнение зерна - 4 и 1 %.

При подготовке зерна к помолу применяют машины интенсивного увлажнения А1-БШУ-2 на этапе основного увлажнения и А1-БШУ-1 перед подачей зерна в размол. Увлажнение зерна в машине А1-БШУ-2 достигает 5 %, что существенно выше, чем в моечных машинах, машинах мокрого шелушения и увлажнительных аппаратах. В машине А1-БШУ-1 происходит доувлажнение зерна в пределах 1 % с последующим отволаживанием в течение 0,4 ч.

Рис. 22. Технологическая схема машины А1-БШУ-1: 1 — корпус; 2 — гонки; 3 — бич; 4 — кожух; 5 — индикатор наличия зерна; 6 — панель управления подачей воды; 7 — приемный патрубок; 8 — вал; 9 — выпускной патрубок; I — исходное зерно; II — вода; III — увлажненное зерно

Применение машин интенсивного увлажнения исключило в технологии обработки зерна процессы мойки и мокрого шелушения и соответственно операции с моечными отходами.

Машины А1-БШУ-1 и А1-БШУ-2 принципиально не отличаются. Рассмотрим схему действия на примере машины А1-БШУ-1 (рис. 22).

Основной рабочий орган машины А1-БШУ-1—бичевой ротор, вращающийся в цилиндрическом корпусе. Зерно из индикатора и вода подаются в приемный патрубок, попадают в рабочую зону машины, где под действием интенсивных и сложных механических воздействий происходят перемешивание зерна и интенсивная сорбция влаги. Например, в машине А1-БШУ-2 при длине шнека около 2 м и частоте вращения ротора 1160 об./мин сорбируется около 5% влаги.

Машина А1-БШУ-2 отличается от машины А1-БШУ-1 большей длиной. Производительность машин А1-БШУ-2 и А1-БШУ-1 составляет соответственно 6 и 12 т/ч, а расход воды - не более 360 и 150 л/ч.

Технологическая эффективность, т. е. степень увлажнения зерна в этих машинах, существенно зависит от частоты вращения ротора, числа бичей и гонков, а также от их расположения на роторе.