- •Технология производства муки и круп

- •Калашникова с.В.,

- •Технология мукомольного производства

- •Глава 1. Виды помолов. Ассортимент мукомольной продукции

- •1.1. Классификация помолов

- •1.2. Ассортимент продукции мукомольного производства

- •Глава 2. Подготовка зерна к помолу в элеваторе

- •2.1. Формирование помольной партии

- •2.2. Подготовка помольных партий

- •Глава 3. Подготовка зерна к помолу в зерноочистительном отделении мельницы

- •3.1. Последовательность технологических операций в зерноочистительном отделении мельницы

- •Построение технологического процесса подготовки зерна к помолу на мукомольном заводе, оснащенном комплектным оборудованием

- •3.2. Ситовое сепарирование

- •Разновидности применяемых сит

- •Техническая характеристика сит

- •Полотна решетные первого типа

- •Полотна решетные второго типа

- •Полотна решетные третьего типа

- •Сетки проволочные стальные тканые

- •Сита шелковые

- •Ткани капроновые для сит (ост 17-46-82)

- •Ткани полиамидные для сит

- •3.3. Выделение минеральных примесей

- •Очистка зерна от примесей, отличающихся длиной

- •3.5. Очистка зерна от металломагнитных примесей

- •Очистка зерна от примесей, отличающихся от него аэродинамическими свойствами

- •3.7. Очистка поверхности зерна

- •3.8. Гидротермическая обработка зерна

- •Обработка зерна водой

- •3.9. Обеззараживание зерна

- •3.10. Травмирование зерна в процессе подготовки к помолу

- •3.11. Классификация отходов, получаемых в зерноочистительном отделении

- •Глава 4. Переработка зерна в муку

- •4.1. Драной процесс

- •Измельчение зерна в вальцовых станках

- •Вальцовый станок

- •Измельчение в машинах ударно-истирающего действия.

- •4.2. Сортировочный процесс

- •4.3. Процесс обогащения

- •Сортирование продуктов измельчения зерна по добротности

- •4. Шлифовочный процесс

- •4.5. Размольный процесс

- •Глава 5. Выявление причин недобора муки, выработка муки нестандартной по качеству

- •5.1. Недобор муки

- •5.2. Выработка муки, нестандартной по крупности

- •5.3. Выработка муки, нестандартной по зольности

- •5.4. Выработка муки, нестандартной по цвету

- •5.5. Выработка муки, нестандартной по клейковине

- •Технология крупяного производства

- •Глава 6. Технологические свойства зерна крупяных культур

- •6.1. Основные данные о строении зерна

- •6.2. Структурно-механические и физико-химические особенности зерна

- •Глава 7. Подготовка зерна к переработке

- •Последовательность технологических операций в зерноочистительном отделении крупозавода

- •7.2. Очистка зерна от примесей, отличающихся от него толщиной и шириной Выбор сит с отверстиями различной формы

- •Основные принципы и схемы очистки и сортирования в просеивающих машинах

- •Рассев а1-бру

- •7.3. Гидротермическая обработка зерна крупяных культур

- •Увлажнение зерна водой или паром

- •Сушка увлажненного или пропаренного зерна и его охлаждение

- •Контрольные вопросы

- •Глава 8. Переработка зерна в крупу

- •8.1 Сортирование зерна перед шелушением

- •8.2. Шелушение зерна

- •8. 3. Сортирование продуктов шелушения

- •8.4. Крупоотделение

- •8.5. Шлифование и полирование крупы

- •8.6. Дробление ядра

- •8.7. Контроль крупы, побочных продуктов и отходов

- •Контрольные вопросы

- •Глава 9. Переработка зерна отдельных крупяных культур в крупу

- •9.1. Производство пшена

- •9.2. Производство гречневой крупы

- •9.3. Переработка ячменя в крупу

- •9. 4. Переработка овса в крупу

- •9.5. Производство рисовой крупы

- •9.6. Производство пшеничной крупы

- •9.7. Производство кукурузной крупы

- •9.8. Технология гороховой крупы

- •9.9. Технология крупы быстрого приготовления

- •9.10. Побочные продукты крупяных заводов

- •Контрольные вопросы

- •Словарь употребляемых понятий и требований

- •Список литературы

- •Содержание

- •Глава 1. Виды помолов. Ассортимент мукомольной

- •Глава 2. Подготовка зерна к помолу в элеваторе 14

- •Глава 3. Подготовка зерна к помолу в зерноочистительном

- •Глава 4. Переработка зерна в муку 102

- •Глава 5. Выявление причин недобора муки, выработка

- •Глава 6. Технологические свойства зерна крупяных

- •Глава 7. Подготовка зерна к переработке 147

- •Глава 8. Переработка зерна в крупу

- •Глава 9. Переработка зерна отдельных культур

- •Технология производства муки и круп

- •394087, Воронеж, ул. Мичурина 1

3.7. Очистка поверхности зерна

На поверхности в бороздке и бородке зерен, прошедших через сепараторы и триеры, остается большое количество пыли и микроорганизмов, а также комочки грязи, приставшие к зернам.

В зерноочистительном отделении мукомольного завода для очистки поверхности зерен, частичного удаления бородки, зародыша, а также снятия (шелушения) верхних плодовых оболочек применяют машины ударно-истирающего действия. Такой принцип действия, как правило, реализуется в машинах с бичевым ротором, вращающимся в неподвижной цилиндрической обечайке. Для очистки поверхности зерна на мукомольных заводах применяют два типа машин: обоечные и щеточные.

Обоечные машины конструктивно выполнены с вертикальным или горизонтальным рабочим органом, а цилиндрическую обечайку в зависимости от технологического назначения изготовляют из абразивного материала или металлотканой сетки. Между бичами и цилиндром устанавливают определенный зазор. Зерно под действием центробежных сил вращающегося бичевого ротора отбрасывается к поверхности цилиндра и подвергается многократному ударному воздействию, интенсивному трению о ситовую поверхность и между зерновками. В результате пыль, песок, частицы плодовых оболочек, зародыш и бородка частично отделяются от зерна. В этом типе машин получают две фракции: зерно и продукты шелушения, которые разделяются воздушным потоком при последующей обработке.

Технологическая эффективность очистки оценивается снижением зольности зерна, при этом нормируется его дробление (табл. 22).

К основным факторам, влияющим на эффективность обработки зерна в обоечной машине, следует отнести: окружную скорость бичевого ротора; нагрузку; расстояние между кромкой бичей и цилиндром; характер и состояние поверхности обечайки; деформативные и прочностные свойства; прочность связей оболочек с эндоспермом; влажность зерна.

Таблица 22. Нормы эффективности обработки зерна пшеницы

в обоечных машинах

Показатель |

Обоечная машина с абразивным цилиндром |

Обоечная машина с сетчатым цилиндром |

Снижение зольности, %, не менее |

0,03…0,05 |

0,02 |

Увеличение количества битых зерен, %, не более |

1…2 |

1 |

Содержание нормального зерна в отходах, %, не более |

2 |

1 |

Окружную скорость бичевого ротора следует выбирать в зависимости от обрабатываемой культуры. Например, для ржи, обладающей более вязкой структурой, чем пшеница, скорость должна быть 15...18 м/с, для мягкой пшеницы — 13...15 м/с, для твердой, более хрупкой пшеницы — 10...11 м/с. При уменьшении рабочего зазора интенсивность воздействия увеличивается, так как возрастает сила удара и взаимного трения.

Удельная нагрузка зависит от особенностей обрабатываемой культуры, от режима работы обоечной машины, типа бичевого ротора и материала цилиндрической обечайки. Рекомендуются следующие удельные нагрузки при обработке пшеницы [кг/(м2 ∙ ч)]:

в вертикальных обоечных машинах с металлотканой поверхностью – 1500... 3000;

в горизонтальных обоечных машинах с металлотканой поверхностью – 5000. ..8000;

в горизонтальных обоечных машинах с абразивным цилиндром – 1000...1200.

Перед поступлением в обоечные машины зерно обязательно должно пройти очистку от металломагнитных примесей.

Рассмотрим технологический процесс в вертикальной обоечной машине Р3-БМО-6 (рис. 16).

Рис. 16. Технологическая схема обоечной машины Р3-БМО-6: 1 - приемный патрубок; 2 - ситовой цилиндр; 3 - бичевой ротор; I - исходное зерно; II - очищенное зерно; III- продукты шелушения

Исходное зерно поступает через приемный патрубок в загрузочную воронку и накапливается в питающем цилиндре. Преодолевая сопротивление пружин, зерно через кольцевой зазор попадает в рабочую зону между ситовым цилиндром и бичевым ротором. Здесь зерно подхватывается отогнутыми концами бичей и движется по спирали вниз между ситовым цилиндром и кромками бичей.

Под действием центробежной силы инерции, создаваемой ротором, зерно многократно отбрасывается к внутренней поверхности ситового цилиндра. В результате интенсивного трения зерновок между собой и о ситовой цилиндр поверхность зерна очищается от пыли, надорванных оболочек и частично от зародыша и бородки. Очищенное зерно и продукты шелушения выводятся через выпускные устройства.

Выпускаются две модели вертикальных обоечных машин Р3-БМО производительностью 6 и 12 т/ч.

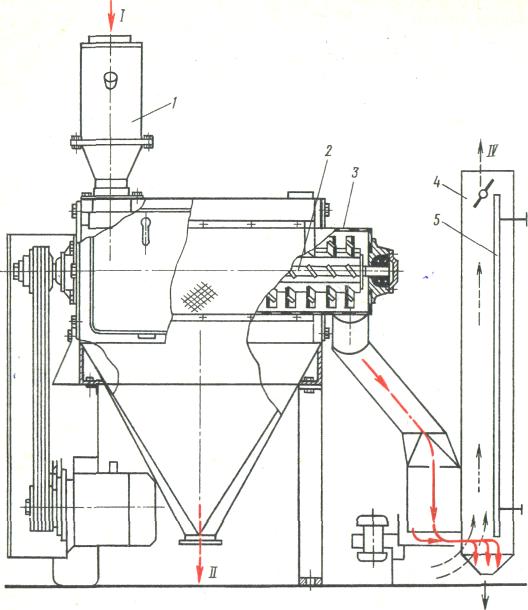

Выпускают две модели горизонтальных обоечных машин Р3-БГО производительностью 6 и 12 т/ч (рис.17).

III

Рис.17. Технологическая схема обоечной машины Р3-БГО-6: 1 — приемное устройство; 2 — бичевой ротор; 3 — сетчатый цилиндр; 4 — пневмосепарирующий канал; 5 — подвижная стенка; I — исходное зерно; II — продукты шелушения; III — очищенное зерно; IV — воздух с легкими примесями

Зерно, прошедшее через обоечные машины, имеет на поверхности надорванные, неотделенные частицы оболочек и зародыша. Для их отделения, а также для удаления пыли из бороздки зерна на мукомольных заводах применяют щеточные машины, в которых зерно полностью освобождается от надорванных частиц, пыли и приобретает гладкую полированную поверхность. Основные рабочие органы щеточной машины — вращающийся ротор и неподвижная дека (в виде полуцилиндра).

Технологическая эффективность работы щеточной машины характеризуется снижением зольности зерна и состоянием его поверхности после обработки. При нормальной работе снижение зольности должно быть 0,01...0,03 %. Зональность отходов, получаемых со щеточных машин, должна быть 5,0...6,5 %.

На технологическую эффективность работы щеточных машин влияют фактическая производительность, величина окружной скорости щеточного барабана, величина рабочего зазора, качество щеток, работа аспирации.