- •1. Роль средств измерений в науке и в сфере материального производства.

- •2. Линейные измерения. Классификация средств линейных измерений

- •3. Линейные измерения. Современное состояние обеспечения прослеживаемости результатов линейных измерений.

- •4. Меры длины. Концевые меры длины. Измерительные щупы. Плоскопараллель-ные концевые меры длины (пкмд). Нормируемые геометрические параметры, классы точности и разряды пкмд.

- •5. Плоскопараллельные концевые меры длины (пкмд). Наборы пкмд. Правила составления блоков пкмд. Притираемость пкмд. Принадлежности к пкмд.

- •6. Основные требования, предъявляемые к плоскопараллельным концевым мерам длины (пкмд). Материалы, используемые для изготовления пкмд.

- •7. Штриховые меры длины. Брусковые штриховые меры.

- •8. Штангенприборы. Принцип построения нониуса и основные его хар-ки.

- •9. Штангенциркули. Конструкции, типы и основные характеристики нониусных и циферблатных штангенциркулей.

- •10. Электронные штангенциркули с цифровым отсчётным устройством.

- •11. Основные погрешности штангенциркулей, требования, предъявляемые к ним и общие рекомендации по использованию.

- •12. Штангенглубиномеры, штангенрейсмасы и штангензубомеры.

- •13. Микрометрические приборы. Общая характеристика и основные элементы микрометрических приборов.

- •14. Микрометрические приборы. Конструкции, типы, основные характеристики и порядок использования гладких микрометров

- •15. Электронные микрометры с цифровым отсчётным устройством.

- •17. Микрометрические приборы. Конструкции, типы, основные характеристики и порядок использования микрометрических глубиномеров и нутромеров.

- •1 8. Рычажные скобы и микрометры. Индикаторные скобы. Конструкции, типы, основные характеристики и порядок использования таких приборов.

- •20.Однокоординатные измерительные приборы, реализующие фиксированную систему координат (станковые измерительные приборы). Классификация механических станковых измерительных приборов.

- •21.Зубчатые измерительные головки (индикаторы часового типа). Конструкции, типы, основные характеристики и порядок использования таких приборов.

- •22. Рычажно-зубчатые измерительные головки. Конструкции, типы, основные характеристики и порядок использования таких приборов.

- •23. Рычажно-зубчатые головки бокового действия. Рычажно-винтовые индикаторы. Конструкции, типы, основные характеристики и порядок использования таких приборов.

- •24. Рычажно-пружинные измерительные головки. Общая характеристика пружинного механизма таких приборов.

- •25. Рычажно-пружинные измерительные головки. Конструкции, типы, основные характеристики и порядок использования микрокаторов.

- •26. Рычажно-пружинные измерительные головки. Конструкции, типы, основные характеристики и порядок использования микаторов и миникаторов.

- •27. Оптико-механические приборы. Принцип действия оптического рычага и автоколлимационного оптического умножителя и их применение в приборах такого типа.

- •28. Оптико-механические однокоординатные станковые измерительные приборы. Конструкция, основные характеристики и порядок использования оптикаторов.

- •29. Оптико-механические однокоординатные станковые измерительные приборы. Конструкции, типы, основные характеристики и порядок использования вертикальных оптиметров.

- •30. Оптико-механические однокоординатные станковые измерительные приборы. Конструкция, основные характеристики и порядок использования горизонтального компаратора иза-2.

- •31. Оптико-механические двухкоординатные станковые измерительные приборы. Конструкция, основные характеристики и порядок использования микроскопа инструментального бми-1ц.

- •32. Оптико-механические двухкоординатные станковые измерительные приборы. Конструкция, основные характеристики и порядок использования проектора измерительного пи 360цв1.

- •34. Коллиматоры и зрительные трубы. Коллимационный метод измерения отклонений формы номинально плоских поверхностей деталей.

- •35. Измерение отклонений от прямолинейности с помощью зрительной трубы и визирной марки (методом визирования).

- •36. Оптические измерительные приборы. Общая характеристика интерферометров.

- •37. Измерение отклонений от прямолинейности и плоскостности поверхностей интерференционным методом.

- •38. Гидростатические измерительные приборы. Измерение отклонений от плоскостности с использованием гидростатического уровня.

- •39. Гидростатические измерительные приборы. Конструкция, основные характеристики и порядок использования микрометрического уровня.

- •41. Контроль параметров шероховатости поверхностей. Органолептический метод контроля.

- •42. Контроль параметров шероховатости поверхностей. Инструментальный метод контроля с использованием контактных (щуповых) приборов последовательного преобразования профиля.

- •43. Контроль параметров шероховатости поверхностей. Инструментальный метод контроля с использованием интерференционных приборов.

- •44. Контроль параметров шероховатости поверхностей. Инструментальный метод контроля с использованием оптических приборов одновременного преобразования профиля (приборов светового и теневого сечений).

- •45. Методы и средства измерений твёрдости материалов. Измерение твёрдости с использованием метода Бринелля.

- •46. Методы и средства измерений твёрдости материалов. Измерение твёрдости с использованием метода Виккерса.

- •47. Методы и средства измерений твёрдости материалов. Измерение твёрдости с использованием метода Роквелла.

- •48. Проектирование мви вязкости жидкостей. Теоретические основы.

- •49. Проектирование мви вязкости жидкостей. Измерение вязкости с использованием капиллярных вискозиметров.

- •50. Проектирование мви вязкости жидкостей. Измерение вязкости с использованием ротационных вискозиметров.

- •51. Проектирование мви вязкости жидкостей. Измерение вязкости с использованием вибрационных вискозиметров.

- •52. Проектирование мви вязкости жидкостей. Измерение вязкости с использованием вискозиметров с падающим шариком.

- •53. Проектирование мви плотности материалов. Измерение плотности материалов методом гидростатического взвешивания.

- •1) Метод гидростатического взвешивания

- •54. Проектирование мви плотности материалов. Измерение плотности материалов методом жидкостной пикнометрии.

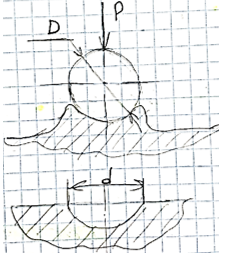

45. Методы и средства измерений твёрдости материалов. Измерение твёрдости с использованием метода Бринелля.

Метод Бринелля используется для определения твердости относительно мягких сплавов и цветных металлов, чугуна и незакаленных сталей.

Согласно

ГОСТ 9012 при определении твердости в

испытуемый материал сдавливается

индикатор в виде стального шарика

диаметром D под нагрузкой Р в течение

определенного времени. При выборе

диаметра шарика, нагрузки и продолжительности

выдержки под нагрузкой необходимо

руководствоваться данными таблиц

стандарта. Более продолжительной

выдержке под нагрузкой при этом

предусмотрен для цветных металлов, что

что объясняется пониженными t° отпуска

и рекристаллизации по сравнению с

черными металлами. Значение твердости

по Бринеллю обозначается как НВ и

рассчитывается по формуле: НВ=P/F

Согласно

ГОСТ 9012 при определении твердости в

испытуемый материал сдавливается

индикатор в виде стального шарика

диаметром D под нагрузкой Р в течение

определенного времени. При выборе

диаметра шарика, нагрузки и продолжительности

выдержки под нагрузкой необходимо

руководствоваться данными таблиц

стандарта. Более продолжительной

выдержке под нагрузкой при этом

предусмотрен для цветных металлов, что

что объясняется пониженными t° отпуска

и рекристаллизации по сравнению с

черными металлами. Значение твердости

по Бринеллю обозначается как НВ и

рассчитывается по формуле: НВ=P/F

P

– нагрузка, приложенная к индентору; F

- площадь поверхности отпечатка. Площадь

поверхности может быть выражено через

диаметр шарика D и диаметр отпечатка d.

С учетом этого значение оценки твердости

по Бринеллю будет рассчитываться по

формуле:

На практике измерение вычисление твёрдости не производятся, а используя готовые табличными данные полученные для диаметров шариков, отпечатков и нагрузок Твердость по Бринеллю определяет на прессах с гидравлическим или механическим приводом нагружения. Для этого образец устанавливается на предметный столик шлифованной поверхности к верху. После к инденору прикладывается нагрузку Р. Центр отпечатки при этом должен находиться от края образца на расстоянии не меньше диаметр шарика, а от центр соседнего отпечатка на расстоянии не меньше 2-х диаметров шариков. Отпечаток измеряют с помощью специальной лупы нанесенный на окуляре линейки в двух взаимно перпендикулярных направлениях. При этом действительное значение диаметра отпечатка определяется как среднее арифметическое 2-х результатов измерений. При проведении измерения лупу со шкалой, цена деления которой 0,05 мм, нижней опорной частью необходимо плотно установить над поверхностью испытуемого образца над отпечатком. Поворачивая окуляр необходимо добиться, чтобы края отпечатки были резко очерчены. Затем передвигая лупу необходимо один край отпечатка совместить с началом шкалы и при этом линия измерения должна быть совмещена с диаметром отпечатка. Отметка шкалы, с которой совпадает противоположный край отпечатка, и будет соответствовать искомому диаметру отпечатка. Далее следует повернуть лупу/образец на 90° и измерить диаметр в этом направлении. Для повышения достоверности оценки твердости материала необходимо ещё два повторных испытания на твердость одного и того же образца.

Измерение твердости по Бринеллю не является универсальным методом. Он не позволяет:

1) испытывать материалы с твердостью более 4500 Мпа

2) измерять твердость тонкого поверхностного слоя (толщина менее 1-2 мм), так как стальной шарик продавливает этот слой и проникает на большую глубину

3) толщина измеряемого слоя (образца) должна быть не менее 10х глубины отпечатка

46. Методы и средства измерений твёрдости материалов. Измерение твёрдости с использованием метода Виккерса.

Метод считается универсальным, но наиболее точное значение даёт при испытании материалы с высокой твердостью. Малые усилия и соответственно небольшие линейные размеры отпечатка позволяет не нарушать поверхности измерения материала.

Измерения

по Виккерсу регламентируются ГОСТ 2999.

С помощью этого метода измерения твёрдых

черных и цветных металлов и сплавов при

нагрузке от 9,807 Н-980,7 Н. Измерение твердости

в этом случае основано на вдавливание

алмазного наконечника в форме правильный

четырехгранной пирамиды углом между

гранями 136° в образец под действием силы

F, приложенной в течение определенного

времени, и измерении диагоналей отпечатка

d1

и d2.

Измерения

по Виккерсу регламентируются ГОСТ 2999.

С помощью этого метода измерения твёрдых

черных и цветных металлов и сплавов при

нагрузке от 9,807 Н-980,7 Н. Измерение твердости

в этом случае основано на вдавливание

алмазного наконечника в форме правильный

четырехгранной пирамиды углом между

гранями 136° в образец под действием силы

F, приложенной в течение определенного

времени, и измерении диагоналей отпечатка

d1

и d2.

В результате испытания на поверхность образца получают отпечаток в виде ромба или квадрата, для которого измеряют обе диагонали d1 и d2 и вычисляют их средние значения.

Твердость по Виккерсу определяется как удельное давление, приходящееся на единицу поверхности отпечатка, значения твердости материала по Виккерсу:

F

– нагрузка, прилагаемая к индентору,

- угол между противоположными границами

пирамиды =136°, d

- среднее значение длины обеих диагоналей

отпечатка после снятия нагрузки в мм.

- угол между противоположными границами

пирамиды =136°, d

- среднее значение длины обеих диагоналей

отпечатка после снятия нагрузки в мм.

Значение твердости при условии испытании F=294,2 Н и времени вытяжки под нагрузкой 10-15 сек. указывается числом, характеризующим величину твердости с обозначением единицы измерения HV. При других условиях испытаний после буквы единиц измерения HV указывается нагрузка, приложенная к индентору и времени выдержки.

Для определения твердости чёрных металлов и сплавов применяется нагрузка от 49, 03 до 980,7 Н. Для меди и её сплавов от 24, 52 до 490,3 Н.

При измерении минимальная толщина образца должна быть:

- для стальных деталей больше диагонали отпечатков 1,2 раза

- а для цветных металлов – в 1,5 раза.

Расстояние между центром отпечатка и краем образца или краем соседнего отпечатка должно быть не меньше 2,5 длины диагоналей отпечатка.

Испытуемая поверхность имеет шероховатость не более 0,16 мкм и быть свободной от окисной плёнки и посторонних веществ.

Твердость по Виккерсу определяется по таблицам стандарта в зависимости от измерения величины диагонали отпечатка.

Для измерения твердости по Виккерсу используются как стационарные, так и переносные твердомеры.