- •Грузоподъемные машины

- •190109 «Наземные транспортно-технологические средства»,

- •190100 «Наземные транспортно-технологические комплексы» и

- •190600 «Эксплуатация транспортно-технологических машин и комплексов» Воронеж 2012

- •Рецензенты:

- •1. Техническое оснащение лаборатории

- •1.1. Общая характеристика лаборатории гпм

- •1.2. Состав лаборатории гпм

- •1.3. Конструкция учебных лабораторных стендов

- •1.4. Конструкция учебно-исследовательских стендов

- •2. Приборы и инструменты

- •3. Теоретические сведения о грузоподъемных машинах

- •3.1. Общие сведения о грузоподъемных машинах

- •3.2. Классификация грузоподъемных машин

- •3.3. Параметры грузоподъемных кранов

- •3.4. Режимы работы грузоподъемных кранов

- •3.5. Параметры подъемников

- •3.6. Устойчивость грузоподъемных машин от опрокидывания

- •3.7. Организация надзора за безопасной эксплуатацией грузоподъемных машин

- •3.8. Теоретические сведения о деталях и элементах грузоподъемных машин

- •3.9. Теоретические сведения о механизмах грузоподъемных кранов

- •3.10. Теоретические сведения о механизмах подъемников

- •Организация проведения лабораторных работ

- •4.2. Методические указания по выполнению лабораторных работ Лабораторная работа № 1 Идентификация образцов грузоподъемных канатов

- •Лабораторная работа № 2 Крюковые и грейферные захваты

- •Лабораторная работа № 3 Клещевые и эксцентриковые захваты

- •Колодочные тормоза

- •Лабораторная работа № 5 Ленточные тормоза

- •Лабораторная работа № 7 Грузовысотная характеристика и опорные реакции стрелового крана

- •Лабораторная работа № 8 Механизм подъема груза

- •Лабораторная работа № 9 Механизм передвижения крана по рельсовым путям

- •Лабораторная работа № 10 Механизм поворота

- •Лабораторная работа № 11 Электрическая таль

- •Лабораторная работа № 12 Кран кабельный

- •Лабораторная работа № 13 Кран мостовой (кран-балка)

- •Лабораторная работа № 14 Подъемник телескопический

- •Лабораторная работа № 15 Подъемник шарнирно-рычажный

- •Лабораторная работа № 16 Подъемник коленчато-рычажный

- •Лабораторная работа № 17

- •Лабораторная работа № 18 Кран башенный

- •4.3. Учебно-исследовательские работы

- •Лабораторная работа № 21 Определение нагрузок при пуске грузоподъемной лебедки

- •Лабораторная работа № 22 Определение коэффициентов аэродинамической силы воздушного потока

- •4.4. Циклы лабораторных работ по направлениям подготовки

3.8. Теоретические сведения о деталях и элементах грузоподъемных машин

В этот цикл работ входят лабораторные работы по изучению устройства, свойств и расчету элементов кранов и механизмов общего назначения. Изучению таких элементов посвящены лабораторные работы: «Идентификация грузоподъемных канатов», «Грузозахватные устройства», «Определение параметров колодочного тормоза», «Определение параметров ленточного тормоза».

Канаты – это гибкие элементы машин, предназначенные для восприятия растягивающих усилий. В грузоподъемных машинах канаты широко применяются для подъема и строповки грузов, для устройства полиспастов, для передвижения тележек по горизонтальным и наклонным путям, в качестве оттяжек и вант для крепления стоек и мачт. Наибольшее распространение получили канаты двойной свивки. На рис. 62 и 63 показаны поперечные сечения и внешний вид некоторых типов канатов.

Грузоподъемные канаты должны иметь высокую надежность и малую изгибную жесткость. Для этого стальные канаты изготовляют путем свивки высокопрочных проволок в пряди в один слой или несколько слоев (однопрядные канаты), а из прядей свивают канат (канат двойной свивки).

Рис. 62.

Поперечное

сечение канатов различных типов

Проволоки в пряди могут быть одинакового или разного диаметра. Контакт между проволоками в пряди может быть линейным или точечным в зависимости от рода свивки. Это находит отражение в маркировке канатов:

канат ЛК – имеет линейное касание проволочек в пряди;

канат ТК – имеет точечное касание проволок в пряди;

канат ТЛК – имеет точечное и линейное касание проволок в пряди.

Канаты с проволоками одинакового диаметра в слое обозначают ЛК-О, ТЛК-О; с проволоками различного диаметра в слое – ЛК-Р; с проволоками одинакового диаметра по слоям и проволоками заполнения между слоями обозначают ЛК-ОЗ; канаты со слоями проволок одинакового диаметра и слоями разного диаметра обозначают ЛК-РО, ТЛК-РО.

При одинаковом направлении свивки проволок в пряди и прядей в канате получают канат односторонней свивки, при противоположном направлении - крестовой свивки. Если часть прядей в канате имеет одностороннюю свивку, а другая часть – крестовую, получают канат с комбинированной свивкой (рис. 63). Свободное пространство между прядями внутри каната в процессе свивки заполняется органическим материалом с волокнистой структурой (пенькой, синтетикой), который пропитывается специальной канатной смазкой для уменьшения износа каната.

Рис.63. Виды свивок канатов

Канаты односторонней свивки более гибкие, чем крестовой, и более долговечны вследствие линейного контакта между проволоками. Эти канаты склонны к самопроизвольному расплетению прядей при освобождении конца каната от закрепляющей обвязки. При уменьшении нагрузки на петле каната односторонней свивки она закручивается, что создает неудобства при использовании таких канатов.

Канаты крестовой свивки сохраняют форму при резке. Проволоки в канате крестовой свивки имеют точечный контакт и менее долговечны, чем канаты односторонней свивки.

Для повышения долговечности канатов и улучшения их эксплуатационных свойств проволоки и пряди подвергают предварительной деформации с помощью специальных устройств. Это позволяет получить нераскручивающиеся канаты без внутренних напряжений в канате. Повышение коррозионной стойкости канатов достигается применением оцинкованной проволоки.

Проволоку для канатов получают путем многократного волочения, в результате чего предел прочности проволоки может достигать 2500 МПа. В стальных канатах используется проволока марок В, I и II. Разбег предела прочности проволок марки В не должен превышать 15 %, у проволок марки I – 20 %, у проволок марки II – 25 % в 3 % от общего количества проволок.

Т ребования

к изготовлению канатов определенного

типа регламентированы соответствующим

ГОСТом. Выпускаемые заводами канаты

должны сопровождаться сертификатами,

в которых обязательно указаны: ГОСТ

на тип каната, наружный диаметр каната,

количество проволок соответствующего

диаметра в пряди, разрывное усилие,

предел прочности на растяжение материала

проволок. Канаты одного типоразмера

могут быть изготовлены из проволок с

различным пределом прочности и вследствие

этого будут иметь различные разрывные

усилия. Правила ПБ 10–382-00 запрещают

применять канаты без сертификата.

Проверку диаметра каната осуществляют

с помощью штангенциркуля. Как правильно

измерить диаметр каната, показано на

рис. 64.

ребования

к изготовлению канатов определенного

типа регламентированы соответствующим

ГОСТом. Выпускаемые заводами канаты

должны сопровождаться сертификатами,

в которых обязательно указаны: ГОСТ

на тип каната, наружный диаметр каната,

количество проволок соответствующего

диаметра в пряди, разрывное усилие,

предел прочности на растяжение материала

проволок. Канаты одного типоразмера

могут быть изготовлены из проволок с

различным пределом прочности и вследствие

этого будут иметь различные разрывные

усилия. Правила ПБ 10–382-00 запрещают

применять канаты без сертификата.

Проверку диаметра каната осуществляют

с помощью штангенциркуля. Как правильно

измерить диаметр каната, показано на

рис. 64.

Рис. 64. Измерение

диаметра

каната

Выбор нужного типоразмера каната производится расчетом минимально необходимого разрывного усилия Fр по фактически действующему в канате усилию Fф:

Fр = kзап Fф.

Коэффициент запаса kзап принимают в зависимости от степени ответственности механизма и от режима работы механизма в прил. 17. Механизмы, предназначенные для подъема людей и для работы с опасными грузами, должны иметь коэффициент запаса не менее 9.

Факторы, оказывающие влияние на долговечность каната при его эксплуатации, показаны на графиках (рис. 65). Как видно из графиков, факторами, влияющими на долговечность каната, являются следующие: тип свивки, направление изгиба каната, запас прочности, радиус изгиба, состояние контактирующих с канатом поверхностей, состояние среды.

а

б

в

г

д

д

Рис. 65. Графики и табличные данные, характеризующие срок службы канатов двойной свивки в зависимости от различных факторов:

а – перегиб каната на блоке: 1 – в одну сторону; 2 – в разные стороны;

б – материал блоков: 1- чугунный блок; 2 – стальной блок;

в - тип свивки канатов: 1 – ЛК, 2 – ТК; г – условия эксплуатации:

1- нормальные; 2 - сухой песок; 3 - влажный песок;

д – форма контактирующей с канатом поверхности: 1- клиновая (канатоведущий шкив); 2 – гладкий барабан; 3 – блок и нарезной барабан

На стадии эксплуатации решающим фактором в продлении срока службы каната является его защита от коррозии и абразивного износа путем регулярной очистки каната от старой смазки с осевшими на ней абразивными частицами и нанесение свежей разогретой канатной смазки. Особое внимание должно уделяться защите мест крепления концов канатов, в которых прочность каната на 10 – 15 % ниже прочности остальных мест.

К установке на грузоподъемной машине нельзя допускать канаты, имеющие видимые дефекты: утолщения и утонения каната, перегибы, заломы, волнистость, жучки, выпучивание прядей, проволок, сердечника и др.

Для безопасной эксплуатации грузоподъемных машин необходимо регулярно отслеживать состояние каната и производить его замену при достижении предельно допустимых норм износа. В процессе эксплуатации каната происходит истирание проволок, уменьшение диаметра каната, обрыв проволок, появляется волнистость каната. Основанием для выбраковки каната является число оборванных проволок на контрольной длине, равной шести или тридцати диаметрам каната. Число оборванных проволок зависит от общего числа проволок в канате, режима работы и вида свивки каната (прил. 7). Канат также подлежит браковке независимо от числа оборванных проволок при уменьшении его диаметра на 7 % от первоначального, указанного в сертификате. Канат также бракуется при уменьшении диаметра проволок во внешнем слое прядей на 40 %. Канат нельзя допускать в эксплуатацию при появлении волнистости в канате, если высота волны свободно лежащего каната достигла 4/3 диаметра каната на длине в 25 диаметров каната.

Грузовые крюки. Штатным грузозахватным устройством грузоподъемного крана общего назначения служит крюк однорогий или двурогий (рис. 66). Строительные краны в основном снабжаются однорогими крюками при грузоподъемности до 75 т.

б

Р

а

Крюки однорогие общего назначения изготавливают с коротким или удлиненным цевьем. Конфигурация однорогих крюков выполняется по ГОСТ 6627, двурогих – по ГОСТ 6628. Технические условия на изготовление крюков устанавливают материал крюков: сталь 20 или сталь 20Г; технологию изготовления – ковка или штамповка. Каждым из названных ГОСТов определены номера заготовок крюков и их грузоподъемность для режимов 1М; 2М – 4М и 5М, 6М. Геометрические размеры крюков должны соответствовать нормативам для установленной грузоподъемности при определенном режиме работы (прил. 8). При выборе стандартизованного крюка по грузоподъемности и режиму работы не требуется проверки прочности расчетом. В эксплуатации крюки должны проверяться нагрузкой, на 25 % превышающей паспортную грузоподъемность.

Крюки, выполненные по техническим условиям, отличным от ГОСТ, должны иметь паспорт с указанием изготовителя, заводского номера крюка, его грузоподъемности, марки материала крюка.

Для соединения крюка с грузоподъемным полиспастом на кранах с машинным приводом служат крюковые обоймы (рис. 67).

Рис.67. Общий вид крюковых обойм различного исполнения:

а – для крюков с укороченным цевьем;

б – для крюков с удлиненным цевьем

Крюковые обоймы состоят из одного или нескольких блоков 1, расположенных на оси 2. Крюк можно крепить к оси блоков через промежуточные элементы (щеки) 3 на траверсе 4 (рис. 67, а) или непосредственно к оси блоков (рис. 67, б). Во втором случае используют крюки с удлиненным цевьем. Правилами устройства и безопасной эксплуатации грузоподъемных кранов предусмотрено крепление грузовых крюков в крюковой обойме грузоподъемностью более 3-х тонн на упорном подшипнике 5. Крюк должен легко вращаться в крюковой обойме и не иметь осевого люфта. Выполнение этих требований достигается соответствующим завинчиванием гайки 6 на хвостовике крюка. Стопорение гайки от самоотвинчивания должно осуществляться стопорной планкой 7.

При появлении трещин, деформации зева крюки должны выбраковываться. Уменьшение начальной высоты сечения h (рис. 66) на 10 % вследствие износа является основанием для замены крюка. Крюки ремонту не подлежат.

Блоки крюковой обоймы должны быть стальными. Диаметр D блока по ручью должен соответствовать диаметру каната dк в соответствии с режимом работы грузоподъемного механизма (прил. 17).

D = пбл · dк .

Блоки

в крюковой обойме должны иметь ограждение

8 на дуге охвата их канатом. Зазор h

(см. рис. 67) должен быть не более 20 %

диаметра каната. Профиль ручья блока

должен быть выполнен по ОСТ 24.191.05-82 (рис.

68). При эксплуатации не допускается

трещин и сколов реборд блоков. Увеличение

от первоначального радиуса R

ручья блока на 40 % вследствие износа

требует замены или ремонта блока.

Блоки

в крюковой обойме должны иметь ограждение

8 на дуге охвата их канатом. Зазор h

(см. рис. 67) должен быть не более 20 %

диаметра каната. Профиль ручья блока

должен быть выполнен по ОСТ 24.191.05-82 (рис.

68). При эксплуатации не допускается

трещин и сколов реборд блоков. Увеличение

от первоначального радиуса R

ручья блока на 40 % вследствие износа

требует замены или ремонта блока.

Рис. 68.

Профиль

ручья

блока

Клещевой захват представляет собой пару рычагов, соединенных между собой шарниром.

Рис. 69. Общий вид клещевых захватов для изделий специальной формы

Рабочие концы рычагов зажимают груз, а управляющие концы с помощью тяг шарнирно крепятся к петле для зацепления с крюком грузоподъемного механизма. Рычажная система зажимного захвата должна быть рассчитана так, чтобы обеспечить вместе с тягами надежное удержание груза под действием собственного веса и веса поднимаемого груза.

Рабочие концы рычагов выполняют так, чтобы обеспечить надежный контакт с поднимаемым грузом без его повреждения. Так как груз массой m удерживается в захвате силами трения Fтр, то для надежности удержания расчетного груза силы трения в захвате должны превышать силу тяжести груза. Коэффициент запаса принимают не менее кзап ≥ 1,5.

2Fтр > Gг; кзап = 2Fтр / Gг.

Для создания необходимой силы трения рабочие концы рычагов должны обеспечить силу сжатия груза (рис. 70):

N = Gг / 2f.

Н

А

Б

О

Т =( Gг + Gз )/ 2 cos α.

Разложим силу Т тяги, действующую на управляющий конец рычага в точке Б, на горизонтальную Тх и вертикальную Ту составляющие:

Тx = Т sin α = [(Gг + Gз )/2]tg α;

Ty = T cos α =( Gг + Gз) /2.

И

Рис.70.

Расчетная

схема клещевого

захвата

Gг / 2·l / 2 - N·b + Tx·c + Ty·d = 0.

Подставив в это уравнение величины Tx,Ty, после преобразования поучим

N = [(Gг + Gз)·d+( Gг + Gз)·с·tgα+ Gг ·l/2]/ 2b.

Полученную величину силы N можно проверить опытом. Для этого одну щеку захвата закрепляют неподвижно, а другую отводят с помощью динамометра на расстояние l от первой. Показания динамометра дадут величину фактической силы сжатия груза Nф. При этом коэффициент запаса будет

кзап = Nф/ Nр,

где Nр = Gг / 2 f.

Величину коэффициента трения можно определить путем волочения по горизонтальной поверхности опытного груза известной массы с помощью динамометра.

f = Fтр / Gг ,

где Fтр – показания динамометра при волочении груза.

Уменьшение габарита l поднимаемого груза для захвата, рассчитанного на определенный размер грузов, ведет к увеличению параметра b, уменьшению угла α и параметра d. Коэффициент запаса по удержанию груза уменьшается, возрастает опасность падения груза.

Рис. 71.

Расчетная

схема эксцентрикового

захвата Эксцентриковые

захваты предназначены для захвата

листовых материалов или стальных балок,

перемещаемых в вертикальном положении.

Эксцентриковый захват представляет

собой скобу 1, в зеве которой размещается

шарнирно прикрепленный эксцентрик 2

(рис. 71). Захват подвешивается на крюк

грузоподъемной машины петлей 3. При

опускании захвата на груз эксцентрик

легко пропускает его в зев. При подъеме

захвата сила трения груза по эксцентрику

способствует повороту эксцентрика и

заклиниванию груза G

в зеве захвата. При этом сила прижатия

N должна быть такой,

чтобы создать силу трения F

при коэффициенте трения f,

равную силе тяжести груза G.

Сумма моментов сил N

и F, действующих на

эксцентрик, относительно оси эксцентрика

без учета силы тяжести эксцентрика

Эксцентриковые

захваты предназначены для захвата

листовых материалов или стальных балок,

перемещаемых в вертикальном положении.

Эксцентриковый захват представляет

собой скобу 1, в зеве которой размещается

шарнирно прикрепленный эксцентрик 2

(рис. 71). Захват подвешивается на крюк

грузоподъемной машины петлей 3. При

опускании захвата на груз эксцентрик

легко пропускает его в зев. При подъеме

захвата сила трения груза по эксцентрику

способствует повороту эксцентрика и

заклиниванию груза G

в зеве захвата. При этом сила прижатия

N должна быть такой,

чтобы создать силу трения F

при коэффициенте трения f,

равную силе тяжести груза G.

Сумма моментов сил N

и F, действующих на

эксцентрик, относительно оси эксцентрика

без учета силы тяжести эксцентрика

N·b - F·a = 0 и b = F·a / N.

Так как сила трения F = Nf, то

b = fa; f = b/a = tg α.

Таким образом, груз будет удерживаться захватом, если tg угла между нормалью к поверхности поднимаемой детали и прямой, проходящей через точку касания эксцентрика с листом и центр шарнира эксцентрика, будет численно равен коэффициенту трения эксцентрика по захватываемому материалу. Для надежного удержания груза должно выполняться условие tg α ≤ f.

Грейферы. Грейфером называют полуавтоматическое грузозахватное устройство сыпучих и мелкокусковых грузов. Он представляет собой симметрично раскрывающийся ковш, состоящий из двух или нескольких частей (челюстей). Многочелюстной грейфер (рис. 72, в, г) может захватывать одиночные крупнокусковые грузы. Открывание и закрывание грейфера осуществляется под действием собственного веса челюстей при подвеске на канатах (рис. 72, б, в, г) или принудительно от специального электрического или гидравлического привода (рис. 72, д, е). Наиболее распространенная конструкция управления грейфером – двухканатная (рис. 72, а). Ковш такого грейфера состоит из секторообразных челюстей 1, соединенных между собой шарнирно траверсой 2.

а

б

в

г

д

е

Рис.72. Схемы грейферов различной конструкции: а, б, в – двухканатные дувухчелюстные, г – духканатный многочелюстной; д,е – с принудительным закрыванием челюстей

Смыкаемые кромки секторов образуют режущий контур челюстей. Несмыкаемые кромки челюстей шарнирно с помощью тяг 3 соединены с верхней траверсой 4. Канаты управления челюстями закреплены на траверсах. Канат 6 закрывания ковша (захватывания материала) прикреплен к траверсе 2 по полиспастной схеме 5. Канат 7 открывания (разгрузки) ковша закреплен на траверсе 4. Силами, открывающими и закрывающими ковш, служит собственный вес G челюстей ковша. При ослабленном канате 7 и натянутом канате 6 вес челюстей создает момент относительно шарнира А, который поворачивает челюсти на закрывание и захватывает материал.

При ослаблении каната 6, полиспаста 5 и натяжении каната 7 вес челюстей создает момент относительно шарнира Б, который поворачивает челюсти на открывание и разгрузку ковша.

Мзакр = G·c; Моткр = G·d.

Кран с двухканатным грейфером должен оборудоваться двухбарабанной лебедкой с раздельным управлением барабанами. Это значительно усложняет конструкцию грузоподъемной лебедки и её управление.

Достоинством одноканатного грейфера является возможность установки его на любой грузоподъемный кран с обычной лебедкой. В одноканатном грейфере (рис.73) открывание и закрывание ковша достигается наличием устройства, которое автоматически переключает действие подъемного каната с нижней траверсы на верхнюю и наоборот.

а б в

Рис. 73. Схема работы одноканатного грейфера (а – разгрузка; б – начало копания;

в – подъем груженого ковша)

Когда открытый ковш (рис. 73, а) ложится на грунт, подъемный канат под действием веса утяжелителя 2 защелкивается специальным устройством 4 на нижней траверсе (рис. 73, б) . При натяжении подъемного каната происходит закрывание ковша и его подъем (рис. 73, в). При достижении определенной высоты элемент ковша касается специального упора на кране, который переключает действие подъемного каната с нижней траверсы на верхнюю, и ковш открывается. Одноканатный грейфер обладает также некоторыми недостатками: ненадежностью автоматического переключения действия подъемного каната на элементы ковша; предрасположенностью к вращению ковша при его подъеме под действием упругих сил в канате или других внешних сил (ветра, сил инерции, трения о грунт в момент отрыва ковша).

Тормоза. Правила устройства и безопасной эксплуатации грузоподъемных кранов предписывают установку тормозов на всех механизмах кранов, работающих на открытом воздухе. В закрытых помещениях допускается не оборудовать механизмы передвижения по надземным путям при скорости передвижения менее 32 м/мин.

Тормозные устройства грузоподъемных машин действуют на принципе превращения кинетической энергии вращающихся элементов машин в тепловую за счет создания сил трения. Способ создания сил трения определяет конструкцию тормоза. Тормоза можно классифицировать по различным признакам.

По назначению различают тормоза стопорные, обеспечивающие остановку и удержание механизма, и тормоза спускные, предназначенные для обеспечения требуемой скорости движения механизма в нужный момент времени

По виду тормозящих элементов различают колодочные, ленточные, дисковые, конические тормоза. Из них выделяют тормоза с радиальным нажатием тормозящих элементов (колодочные, ленточные) и осевым нажатием - дисковые, конические.

По периоду создания тормозного момента различают нормально-замкнутые тормоза, обеспечивающие тормозной момент при неработающем механизме и снимающие тормозной момент при включении механизма; нормально-разомкнутые тормоза, не создающие тормозной момент при неработающем механизме и могущие создавать тормозной момент при работающем механизме для регулирования рабочей скорости, в которых замыкание и размыкание тормоза обеспечивается устройством

По виду управления различают тормоза автоматические, в которых замыкание и размыкание тормоза обеспечивается устройством в самом механизме в зависимости от его состояния (работа или остановка); управляемые, которые создают тормозной момент при воздействии оператора на орган управления тормозом.

Тормоза грузоподъемных машин должны обеспечивать гарантированный тормозной момент, иметь достаточную прочность при минимальных размерах, долговечность в расчетном режиме работы. Тормоза должны быть удобны для осмотра и регулирования. Задачей применения тормоза для конкретного механизма является обеспечение требуемого тормозящего момента при известном (ограниченном) управляющем усилии.

Колодочные тормоза. В грузоподъемных машинах наибольшее распространение получили колодочные тормоза. Они применяются в механизмах подъема груза, механизмах передвижения кранов и грузовых тележек, в механизмах изменения вылета груза с гибкой подвеской стрелы. Правила устройства и безопасной эксплуатации грузоподъемных кранов предписывают устанавливать на механизмах подъема груза, изменения вылета, передвижения крана автоматические нормально замкнутые тормоза. Минимальная величина коэффициента запаса тормозного момента должна быть не менее 1,5. В механизмах поворота башенных, стреловых с башенно-стреловым оборудованием, портальных кранов допускается устанавливать управляемые нормально открытые тормоза. Устройство колодочного тормоза было показано ранее на рис. 25. На рис. 74 показана расчетная схема лабораторного колодочного тормоза. В лабораторной установке на одном валу с тормозным шкивом установлен нагрузочный шкив 14. На его обод намотан канат 15. К свободному концу каната прикреплена нагрузочная площадка 16 с грузами известной массы, с помощью которых можно практически определить величину предельного тормозного момента, создаваемого тормозом. При известной силе тяжести груза и диаметре нагрузочного шкива к моменту начала поворота шкива предельный тормозной момент вычисляют по формуле

Мт = Gгр Dн/2.

Рис.74. Расчетная схема лабораторного колодочного тормоза

Чтобы тормоз надежно обеспечивал требуемый тормозящий момент Мт, на тормозном шкиве диаметром Dт должны действовать силы трения Fтр.

Мт = Кзап 2 · Fтр Dт/2 = Кзап Fтр Dт; Fтр= Кзап Мт / Dт.

Требуемые силы трения возникают при коэффициенте трения f тормозящих колодок с фрикционными накладками по шкиву и давлении колодок на шкив силой N.

N = Fтр / f.

Для создания силы N необходимо на концах рычагов приложить силу Fпр, которую должна создать замыкающая пружина:

Fпр = N · l1 / l2 .

Управление пружиной осуществляет электромагнит, который при включении электропривода должен нейтрализовать воздействие замыкающей пружины на рычаги тормозящих колодок. Для этого расчетное тяговое усилие на якоре электромагнита должно быть

Fяр ≥ Fпр · l3 / l4.

С учетом дополнительных усилий на преодоление трения в шарнирах рычажной системы, оцениваемых коэффициентом полезного действия η, фактическое тяговое усилие якоря электромагнита должно быть Fяф = Fяр / η.

КПД рычажной системы тормозов по состоянию смазки в шарнирах можно принимать η = 0,9 …0,95.

На размеры тормоза и величину тормозного момента существенно влияют качества фрикционного материала: коэффициент трения, допускаемое давление, теплостойкость, износостойкость.

Тормозные шкивы рекомендуется изготовлять из стали 35ГС с твердостью поверхности НВ 420 или из стали 65ГЛ с твердостью рабочей поверхности не менее НВ 350. Обод шкива должен иметь достаточную жесткость и толщину, позволяющую проводить проточку рабочей поверхности шкива при образовании на ней рисок глубиной более 0,5 мм. Тормозной шкив должен подвергаться ремонту или выбраковываться при уменьшении первоначальной толщины обода шкива на 25 % от первоначальной.

Фрикционным материалом, рекомендуемым для применения в грузоподъемных машинах, может быть вальцованная лента ЭМ-2 (6 КВ-10), которая имеет достаточную износостойкость и теплостойкость, стабильный коэффициент трения. Допускаемая температура нагрева вальцованной ленты 200 °С.

Эффективность торможения напрямую зависит от величины усилия тормозной колодки, давящей на тормозной шкив. Фрикционные накладки колодок должны выдерживать высокие удельные давления. Величину удельного давления q колодки на тормозной шкив определяют по формуле

q = N/S,

где S – площадь проекции фрикционной накладки на тормозной шкив.

Расчетные параметры фрикционных пар приведены в прил. 13.

В автоматических нормально замкнутых тормозах размыкание тормоза осуществляется электромагнитами или электрогидравлическими толкателями. Электрические цепи питания этих устройств присоединены параллельно цепи питания основного двигателя механизма. При включении двигателя механизма одновременно включается электромагнит и размыкается тормоз. При отключении двигателя отключается электромагнит, а тормоз замыкается пружиной. В грузоподъемных машинах применяют длинноходовые электромагниты постоянного тока типа КМП, переменного тока тип КМТ, короткоходовые постоянного тока типа ТКП и переменного тока типа МО-Б.

Работа электромагнитов в тормозах сопровождается резким включением и выключением, что приводит к возрастанию динамических нагрузок в трансмиссии. Удары якоря о сердечник снижают также долговечность электромагнитов.

Рис.75.

Чертеж

электрогид- ротолкателя

Ленточные тормоза. Тормозящий момент, создаваемый ленточным тормозом, образуется за счет трения гибкой ленты по тормозному шкиву. Для создания больших тормозных моментов поверхность трения ленты футеруют фрикционным материалом с высоким коэффициентом трения и обеспечивают ее соприкосновение со шкивом на возможно большей дуге. Силовой характер взаимодействия ленты со шкивом подчиняется формуле Эйлера

Fнаб = Fсб efα,

где Fсб – сбегающее усилие, действующее на конец ленты по направлению вращения тормозного шкива, кН;

Fнаб – набегающее усилие, действующее на конец ленты по направлению, противоположному вращению шкива, кН;

е = 2,71 – основание натурального логарифма;

f – коэффициент трения ленты по шкиву;

α – угол охвата лентой шкива, рад.

Схема действия сил в ленточном тормозе показана на рис. 76. Суммарная сила трения Fтр между лентой и шкивом является окружной тормозящей силой Fокр:

Fтр = Fокр = Fнаб - Fсб = Fсб efα - Fсб = Fсб (efα – 1).

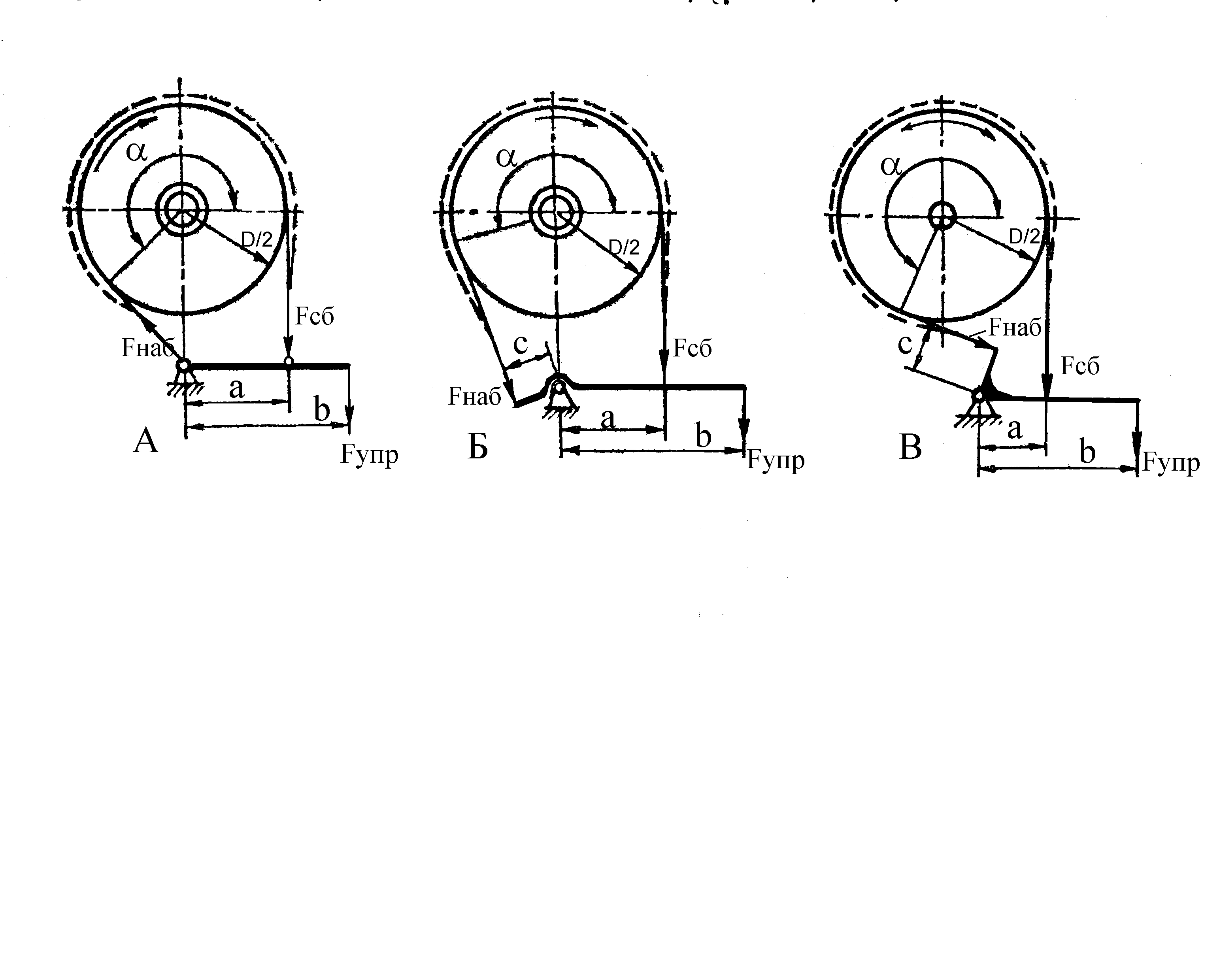

Рис. 76. Схемы ленточных тормозов:

А - простого; Б - дифференциального; В - суммирующего

В практике применения ленточных тормозов сбегающее усилие является исходным при определении тормозящего момента. Сбегающее усилие задается непосредственно действием оператора (Fупр), может быть установлено регулировкой натяжной пружины или установкой груза на длине рычага b:

Fсб = Fупр · b/a .

Тормозящий момент, развиваемый ленточным тормозом:

Мт = Fокр Dт / 2 = Fсб (efα – 1) D / 2

Ход ленты в точке крепления к рычагу управления при радиальном зазоре ε между лентой и шкивом и угле охвата α (рад) лентой шкива должен быть

х = εα.

Износ фрикционной накладки в ленточном тормозе получается неравномерным на длине контакта ленты с тормозным шкивом, так как натяжение ленты и сила ее прижатия к шкиву на длине контакта переменна (рис. 77).

Рис. 77.

Эпюра сил

давления ленты на шкив

qмакс= 2Fнаб/ B·D.

Ширина ленты В выбирается по допускаемому давлению для фрикционного материала ленты (прил. 13) по усилию в набегающем конце ленты:

В = 2 Fнаб / (Dт [q]).

Толщина стальной ленты δ выбирается в зависимости от набегающего усилия с трехкратным запасом по пределу текучести σт:

δ = 3 Fнаб / В[σт].

Характер взаимодействия ленты со шкивом зависит от места крепления набегающего конца ленты. При его креплении к неподвижной точке (к основанию) получают простой ленточный тормоз (рис. 76, А). Такой тормоз нельзя применять в реверсивных механизмах, так как при изменении направления вращения тормозного шкива меняются местами набегающее и сбегающее усилия, а управляющее усилие не может преодолеть действие набегающего усилия.

Крепление концов ленты к противоположным от опорного шарнира плечам рычага управления тормозом позволяет получить дифференциальный ленточный тормоз (рис. 76, Б). Такой тормоз характеризуется способностью к самозатягиванию, так как набегающее усилие дополняет управляющее усилие. При соотношении плеч управляющего рычага а / с ≈ efα управляющее усилие стремится к бесконечности и происходит самозатягивание тормоза. Для нормальной работы дифференциального тормоза во избежание самозатягивания должно выполняться условие а > с ·еfα. Рекомендуется выполнять крепление концов ленты к рычагу по условию а ≥ (2,5…3)с. Малое замыкающее усилие является в некоторых механизмах положительной стороной дифференциального тормоза. Но самозатягивание приводит к резкому наложению тормозного усилия, большим динамическим нагрузкам и может привести к обрыву ленты. В грузоподъемных механизмах с машинным приводом дифференциальные ленточные тормоза рекомендуется не применять.

В суммирующем ленточном тормозе оба конца ленты закреплены на одной стороне рычага от опорного шарнира (рис. 76, В). Если плечи а и с рычагов набегающего и сбегающего усилий, действующие на концы тормозящей ленты, будут равны, то величина тормозящего момента не будет зависеть от изменения направления вращения тормозного вала. Суммирующие ленточные тормоза можно применять в реверсивных механизмах. При этом необходимо учитывать, что управляющее усилие в таких тормозах значительно больше, так как оно должно задавать не только усилие в сбегающем конце ленты, но и противостоять усилию в набегающем конце ленты.

Ленточные тормоза находят применение благодаря простоте конструкции и способности развивать большие тормозные моменты. Существенные недостатки ленточных тормозов заключаются в больших габаритах, значительном изгибающем усилии, действующем на тормозной вал; неравномерном износе фрикционной накладки; возможном обрыве тормозной ленты.

Дисковые тормоза относятся к тормозам с осевым нажатием (рис. 78).

Рис. 78.

Схема

дискового тормоза

Мт = z·f·N·Rср,

где z – количество плоскостей трения; f – коэффициент трения трущихся поверхностей; Fн – осевое усилие, сжимающее диски; Rср – средний радиус поверхностей трения, Rср = (Rн + Rв) / 2.

Коэффициент трения f = 0,06 принимают для стальных дисков, работающих в масляной ванне; для дисковой пары «сталь – вальцованный фрикционный материал» в тех же условиях f = 0,16.

Осевой зазор δ между стальными дисками при разомкнутом состоянии тормоза должен быть не менее 0,2 мм; между стальным и асбофрикционным дисками – не менее 0,5 мм. Отход х нажимного диска с пружинами при размыкании тормоза должен быть х = δ z.

Давление q трущихся поверхностей

q = F / π (Rн2+ Rв 2) ≤ [q].

Допускаемое давление для стальных дисков в масляной ванне не должно превышать 0,8 МПа, для вальцованных фрикционных материалов – 1,2 МПа; то же для сухих дисков соответственно – 0,3 и 0,6 МПа. Для многодисковых тормозов (число плоскостей трения более трех) допускаемые давления должны быть снижены на 25 – 30 %.