894

.pdfняя влага испаряется [3]. Далее экструдат охлаждается, что также способствует доведению его до кондиционной влажности. При необходимости экструдат подвергают гранулированию (рис 2).

Экструдирование зерна естественной влажности позволяет снизить энергозатраты за счет исключения энергоёмких операций сушки, очистки, измельчения.

Влажное фуражное зерно хорошо экструдируется, так как влага в нем распределена равномерно и оно обладает пониженной твердостью. Лишняя влага удаляется при вентилировании продукта после экструдирования.

По методике[4] нами сделан расчет энергозатрат на переработку 1000т фуражного зерна предлагаемым и традиционным способами (таблица 1). Проведенные расчеты показывают, что энергозатраты снижаются в 1,7 раза, упрощается технология за счет изменения состава линии переработки зерна, уменьшается номенклатура машин. Кроме этого, снижается нагрузка на зерносушильный пункт, что позволит ускорить переработку зерна и избежать потерь от его порчи.

|

|

|

|

|

|

|

|

|

|

Таблица 1 |

|

|

|

Энергозатраты на приготовление кормов |

|

|

|

||||||

Наименование |

Марка |

При- |

Про- |

Продол- |

|

Расход |

|

|

Энер- |

||

производствен- |

машин и |

вод и |

изво- |

житель- |

|

|

|

|

гоза- |

||

ных процессов |

оборудо- |

его |

ди- |

ность |

ра- |

|

|

|

трты, |

||

Эл. |

Топ- |

|

|||||||||

|

|

вания |

мощ- |

тель- |

боты |

ма- |

|

МДж |

|||

|

|

энергии |

ливо |

|

|||||||

|

|

|

ность, |

ность |

шины |

|

в |

|

|

||

|

|

|

|

кВт/ч |

кг |

|

|

||||

|

|

|

кВт |

в, т/ч. |

год, ч |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|||

Предваритель- |

ОВС-25 |

9,2 |

25 |

40 |

|

|

368 |

|

|

1324,8 |

|

ная очистка |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

Активное |

вен- |

БВ-25 |

5,5 |

25 |

40 |

|

|

220 |

|

|

792 |

тилирование |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

||

Сушка |

|

М-819 |

90,3 |

20 |

50 |

|

|

4515 |

4000 |

187054 |

|

Первичная |

|

ЗВС-20 |

7,7 |

20 |

50 |

|

|

385 |

|

|

1386 |

очистка |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

Измельчение |

ДБ-5 |

32,2 |

5 |

200 |

|

|

6440 |

|

|

23184 |

|

Экструдирова- |

Э- |

130 |

2 |

500 |

|

|

65000 |

|

|

234000 |

|

ние |

|

2000[5] |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

||

Гранулирование |

ДГ-1 |

19,25 |

1 |

1000 |

|

19250 |

|

|

69300 |

||

Транспорти- |

|

ТУ-5 |

5 |

1,2 |

200 |

|

|

240 |

|

|

864 |

ровка |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

Итог |

|

|

|

|

517904 |

|

|

|

|

|

|

Предваритель- |

ОВС-25 |

9,2 |

25 |

40 |

|

|

368 |

|

|

1324,8 |

|

ная очистка |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

Активное |

вен- |

БВ-25 |

5,5 |

25 |

40 |

|

|

220 |

|

|

792 |

тилирование |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

||

Экструдирова- |

Э- |

130 |

2 |

500 |

|

|

65000 |

|

|

234000 |

|

ние |

|

2000[5] |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

||

Гранулирование |

ДГ-1 |

19,25 |

1 |

1000 |

|

19250 |

|

|

69300 |

||

Транспорти- |

|

ТУ-5 |

5 |

1,2 |

200 |

|

|

240 |

|

|

864 |

ровка |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

Итог |

|

|

|

|

306280 |

|

|

|

|

|

|

Выводы. Предлагаемый нами способ получения кормов методом экструдирования зерновых позволяет получить продукт высокого качества, при этом снизить в 1,7 раз энергозатраты упростить технологию и уменьшить состав линии переработки зерновых, исключив из нее сушку, очистку, измельчение. С уменьшением количества техники снижается затраты на обслуживание, ремонт, содержание техники, а также уменьшатся площади, необходимые для переработки и приготовления кормов.

301

Литература

1.Остриков А.Н. и др. Экструзия в пищевой технологии – СПб: ГИОРД, 2004.- 288с.: ил.

2.Способ экструзионной переработки фуражного зерна: пат.на изобретение № 2429712// Славанов Е.В., Трутнев М.А., Пепеляева Е.В./ Рос. Федерация №2010121103/13; заяв. 25.05.2010; опубл. 27.09.2011. Бюл. №27.4 с.

3.Пестов В.М., Бабушкин В.А., Славнов Е.В. и др. Экструзионная установка для переработки крахмалосодержащих продуктов // Комбикорма – 2006. -№3 – с.31-32.

4.Методические указания по расчету технологических карт в животноводстве/ З.П. Лазаренко, М.А. Трутнев - Пермь, ПГСХА, 2005 – 26с.

5.Зерновой экструдер Э-2000. https://agroserver.ru (дата обращения 20.03.19).

УДК 633.1:631.332.71

А.Д. Худякова – магистрант; В.А. Напольских, П.А. Бурнышев – студенты;

В.А. Хандриков – научный руководитель, доцент, ФГБОУ ВО Пермский ГАТУ, г. Пермь, Россия

НАПРАВЛЕНИЯ СОВЕРШЕНСТВОВАНИЯ КАРТОФЕЛЕСАЖАЛОК

Аннотация. В данной статье приведен обзор известных конструкций высаживающих аппаратом картофелесажалки, выявлены направления развития конструкций и рассмотрены их достоинства и недостатки.

Ключевые слова: картофель, посадка, высаживающий аппарат, картофелесажалка.

Картофель одна из важнейших продовольственных культур, которая характеризуется высокой пищевой ценностью и продуктивностью. Содержание углеводов в картофеле на единицу площади в 1,5 - 2 раза больше, чем зернобобовых куль-

тур [3].

а |

б |

в |

г |

д |

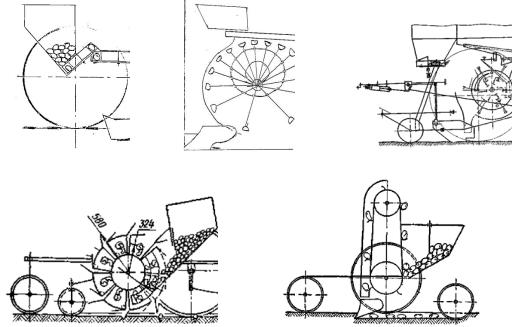

Рисунок 1. Высаживающие аппараты картофелепосадочных машин:

а– ячеисто-барабанные; б – чашечно-дисковые; в – игольчато-дисковые;

г– ложечно-барабанные; д – элеваторные.

302

Важным элементом картофелесажалки является высаживающий аппарат. Высаживающие аппараты картофелепосадочных машин подразделяют на пять типов [1] (рисунок 1):

Ячеисто-барабанные

Чашечно-дисковые

Игольчато-дисковые

Ложечно-барабанные

Элеваторные

Ячеисто-барабанные высаживающие аппараты (рис. 1, а) с ручным корректированием имеют рабочие органы с вращательным движением. Рабочие органы состоят из металлических дисков со сквозными отверстиями, подобранные по размерам картофеля. Клубни картофеля в бункере заполняют отверстия в диске и выносятся в зону выброса. Период выпадания определяется размерами картофеля.

Недостатки: пропуски 8,9%; картофель падает со значительной высоты, что вызывает повреждение кожицы 18,4%; мякоти 9,3%; дробление 5,2%. Наблюдалось только 59,4% гнезд на расстояние от 31 до 50 см, а остальные варьировались больших пределах. Без ручного корректирования пропуски возрастают. [2]

Чашечно-дисковые высаживающие аппараты (рис. 1, б) применяют на навесных двухрядных картофелесажалках. Особенностью аппарата является малая высота падения клубней. Горизонтальная составляющая скоростей выбрасывания клубней направлена в сторону, противоположную движению агрегата что, положительно сказывается на равномерности распределения клубней вдоль борозды.

По данным Центральной машинно-испытательной станции коэффициент равномерности при скорости движения агрегата равно v=0,4 м/с составил от 79,3 до 86,6%. Существенными недостатками этого аппарата являются ручная закладка клубней и низкая производительность [2].

Игольчато-дисковые высаживающие аппараты (рис. 1, в). Конструкция игольчатого высаживающего аппарата такова, что момент освобождения клубней с игл не зависит от размеров клубней. Момент освобождения определяется размерами игл и силой их сцепления с клубнями. От этих двух факторов зависит величина, на которую следует повернуть рычаг иглодержателя, чтобы освободить клубень.

Ложечно-барабанные высаживающие аппараты (рис. 1, г). Бункер, посадочный аппарат и диски-бороздооткрыватели высаживающего аппарата смонтированы на специальной металлической раме, закрепленной на оси ходовых колес. При такой системе крепления барабана посадочного аппарата диски-бороздоот- крыватели можно опускать или поднимать, регулируя степень погружения дисковбороздооткрывателей и лопаток-лункокопателей в почву.

Элеваторные высаживающие аппараты (рис. 1, д). Посадочный аппарат элеваторного типа оборудован цепью или ремнем, к которым прикреплены ложечки. Картофель засыпают в бункер, и по наклонному дну он сходит к элеваторной цепи с ложечками, которыми зачерпывается и выносится в специальную трубу. По этой трубе клубни перемещаются до её нижнего отверстия, располагаясь при этом на обратной стороне ложечек. При выходе из трубы отверстие открывается, и

303

клубни попадают в борозду, подготовленную сошником. При этом расстояние между ложечками и скорость их движения определяет количество клубней, выброшенных посадочным аппаратом в единицу времени.

Однорядные модели, с высаживающим аппаратом элеваторного типа имеют компактные размеры и небольшую или среднюю производительность, поэтому пользуются большим спросом среди земледельцев.

Недостатками картофелесажалок элеваторного типа являются пропуски при посадке и сдвоенные посадки клубней мелких фракций.

Дальнейшее совершенствование направлено на устранение недостатков картофелесажалок элеваторного типа, как имеющих широкое применение благодаря простому устройству и удобству в эксплуатации.

Литература

1.Постников Н.М. и др. Картофелепосадочные машины: учебное пособие* / НМ. Постников, Е.А. Беляев, М.И. Канн. - 3-е изд., перераб. – М.: Машиностроение, 1981. – 229 с.

2.Верещагин Н.И. и др. Комплексная механизация возделывания, уборки и хранения картофеля: учебное пособие* / Н.И. Верещагин, К.А. Пшеченко – М., «Колос», 1977 – 352 с.

3.Технология возделывания картофеля. [Электронный ресурс] https://www.bestreferat.ru/referat-81364.html (Дата обращения 07.03.2019).

4.Картофелесажалка и их виды. [Электронный ресурс] http://pro-motobloki.ru/.html (Дата обращения 07.03.2019).

УДК628.336.6

Д.А. Шихова – аспирант; В.В. Пыстогов – магистрант;

В.Д. Галкин – научный руководитель, профессор, ФГБОУ ВО Пермский ГАТУ, г. Пермь, Россия

АНАЛИЗ КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКИХ СХЕМ ВИБРОПНЕВМОСЕПАРАТОРОВ

Аннотация. Из обзора литературных источников установлено, что основными направлениями совершенствования вибропневмосепараторов являются: создание и производство типоразмерных рядов машин в диапазоне производительности от 0,2 до 10 т/ч (фирма «Petkus» (Германия), от 2 до 15 т/ч (компания «Damas» Швеция); использование направителей зернового материала; бесступенчатая регулировка углов наклона стола и подачи воздуха; совершенствование рабочей поверхности деки; оптимизация параметров и режимов работы машин с усовершенствованными рабочими поверхностями.

Ключевые слова: ВПС, вибропневмосепоратор, семена, перфорированные решета, окончательная очистка.

Вибропневмосепараторы предназначены для очистки от трудноотделимых примесей и сортирования семян зерновых, зернобобовых, крупяных и масличных культур и трав с учетом различий семян и примесей по ряду физико-механических

304

свойств (плотность, крупность, форма и свойства поверхности). Исходный материал должен быть предварительно обработан на воздушно-решетных, триерных машинах и иметь кондиционную влажность [3].

Сортируемый материал разделяется на слои с разным удельным весом. Расслоение происходит за счет сил, создаваемых воздушным потоком. В результате менее плотные компоненты «всплывают», а более плотные – опускаются вниз и контактируют с поверхностью деки. Регулируемые углы наклона деки, частота и амплитуда обеспечивают движение компонентов разной плотности в соответствующие приемники фракций.

В настоящее время в России выпускают вибропневмосепараторы производительностью (по пшенице) от 0,2 до 6 т/ч, разработанные в ВИСХОМе и ВИМе. Зарубежные фирмы предлагают пневмосортировальные столы производительно-

стью от 0,2 до 10 т/ч («Petkus», Германия), от 2 до 15т/ч («Damas», Швеция), от 1,5

до 18 т/ч («Westrup», Дания и другие), в том числе с компьютерным управлением процесса разделения семян [1,4].

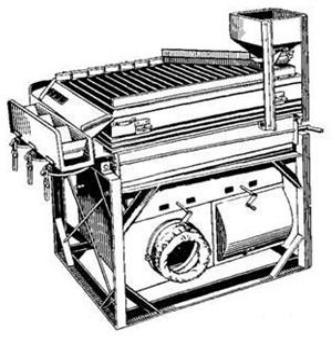

Пневмосортировальные столы типа GA фирмы «Хейд» (Австрия) выпускает машины трех модификаций: GA-20 — с одним всасывающим отверстием, GA-40

—с двумя и GA-80 (рисунок 1) – с тремя всасывающими отверстиями.

Рис. 1. Пневмосортировальный стол («Хейд», Австрия)

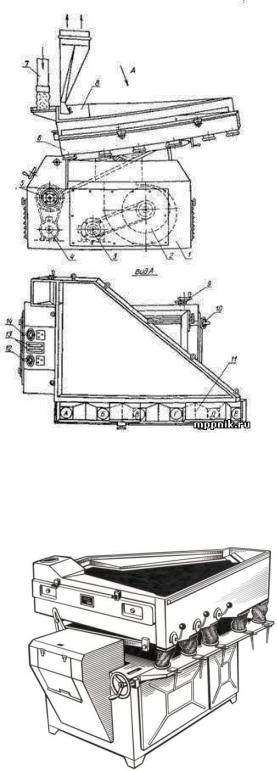

Пневмосортировальные столы типа TD (рисунок – 2)выпускает фирма «Окрим» (Италия). Они применяются на зерноперерабатывающих и семеочистительных предприятиях для очистки семенного, продовольственного зерна и других продуктов от трудноотделимых (в частности, минеральных) примесей, а также для отбора зерна, обладающего ценными посевными качествами [3].

305

Рисунок 2. Пневмосортировальный стол («Окрим», Италия)

В пневмостолах, выпускаемых фирмами «Сокам» (Франция) и «Форсберг» (США), предусмотрены приставные транспортирующие устройства для возврата промежуточных продуктов на повторное сортирование.

Рисунок 3. Пневматический сортировальный стол фирмы «PETKUS»

Компания «PETKUS» (Германия) предлагает новое поколение сортировальных пневмостолов (рисунок 3). Сортировальные пневмостолы выполняют разделение семян по удельному весу. В конструкции пневмостолов «PETKUS» используются направляющие ламели, зона вторичной очистки, заслонка ирисового типа, система уравновешивания масс, по заказу монтируется аспирационная система.

306

Направляющие ламели на участке загрузки направляют очищаемый семенной материал по заданной траектории и обеспечивает максимальную эффективность сепарации [1].

В таблице 1 приведена краткая характеристика выпускаемых пневмосортировальных столов. Для очистки зерна и семян от трудноотделимых примесей используют ВПС, разделяющие зерновую смесь по плотности. Кроме этого, разделение по плотности позволяет выделить наиболее важную, часть семян.

Таблица 1

Краткая техническая характеристика выпускаемых пневмосортировальных столов

|

«Окрим |

«Хейд», |

|

|

МО |

PETKUS |

DAMAS |

|

|

» |

GA-80 |

ПСС |

СПС |

||||

Показатели |

С- |

KD400 |

DGS51 |

|||||

TD1300 |

(Ав- |

-2,5 |

-5 |

|||||

|

9Н |

(Германия) |

(Швеция) |

|||||

|

(Италия) |

стрия) |

|

|

||||

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

Произ-ть на пше- |

4,0 |

4,0 |

2,5 |

5,0 |

6,0 |

10,0 |

15,0 |

|

нице, т/ч |

||||||||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

Установленная |

4,4 |

13,2 |

6,6 |

11,75 |

16,1 |

24,95 |

20,7 |

|

мощность, кВт |

||||||||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

Габаритные размеры, мм |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

длина |

1 290 |

3 400 |

2 030 |

2 535 |

2 600 |

3 945 |

3 700 |

|

|

|

|

|

|

|

|

|

|

ширина |

2 234 |

1 830 |

1 585 |

1 900 |

1 900 |

1972 |

2 070 |

|

|

|

|

|

|

|

|

|

|

высота |

1 635 |

2 060 |

1 500 |

2 050 |

2 000 |

2 130 |

1 500 |

|

|

|

|

|

|

|

|

|

|

Масса,кг |

735 |

1 300 |

740 |

950 |

1 180 |

3 800 |

2 300 |

|

|

|

|

|

|

|

|

|

|

Площадь деки, м2 |

- |

- |

1,08 |

1,56 |

- |

8,12 |

5,1 |

|

Вывод. Основными направлениями совершенствования вибропневмосепараторов являются: создание и производство типоразмерных рядов машин в диапазоне производительности от 0,2 до 10 т/ч (фирма «Petkus» (Германия), от 2 до 15 т/ч (компания «Damas» Швеция); использование направителей зернового материала, движущегося по деке; бесступенчатая регулировка углов наклона стола и подачи воздуха;совершенствование рабочей поверхности деки; оптимизация параметров и режимов работы машин с усовершенствованными рабочими поверхностями.

Литература

1.Вибропневмосепараторы и их использование в линиях очистки семян: учебное пособие.

/В.Д. Галкин [и др.]; под общ.ред. В.Д. Галкина; М-во с.-х. РФ; федеральное гос. бюджетное образов. учреждение высш. проф. образов. «Пермская гос. с.-х. акад. им. акад. Д.Н. Прянишникова» – 2- е изд. перераб. и доп. – Пермь: ИПЦ «ПрокростЪ», 2014 – 102 с.

2.Тарасенко, А.П. Современные машины для послеуборочной обработки зерна и семян. –

М.: КолосС, 2008. – 232 с.

3.Информационный Портал Пищевик [Электронный ресурс]: // Пневмосортировальные столы зарубежного производства – точка доступа: http://mppnik.ru/publ/757-pnevmosortirovalnye- stoly-zarubezhnogo-proizvodstva.html– Заголовок с экрана.

4.Галкин, В.Д. Сепарация семян в вибропневмоожиженном слое: технология, техника, использование: монография/ В.Д. Галкин, В.А. Хандриков, А.А. Хавыев; под общ. ред. В.Д. Галкина; М-во с.-х РФ; федеральное гос. бюджетное образов. учреждение высш. образов. «Пермский гос. аграрно-технологический университет им. акад. Д.Н.Прянишникова».- Пермь: ИПЦ «ПрокростЪ»,

2017 – 170 с.

307

УДК 633.1:631.542.4

А.А. Шнайдерман – магистрант; В.А. Гашков, К.Е. Чугайнов – студенты;

В.А. Хандриков – научный руководитель, доцент, ФГБОУ ВО Пермский ГАТУ, г. Пермь, Россия

НАПРАВЛЕНИЯ СОВЕРШЕНСТВОВАНИЯ ТРИЕРОВ

Аннотация .В данной статье ставится задача сформулировать направления развития совершенствования триеров. Для этого были рассмотрены и проанализированы существующие конструкции (цилиндрические и дисковые триеры). Выявлены недостатки цилиндрических триеров. На основе проведенного исследования выделено два основных направления совершенствования: применение ячеек неклассической формы и изменение конструкции цилиндра.

Ключевые слова: цилиндрический триер, пути совершенствования триеров, ячейки.

Триеры применяют для выделения примесей, отличающихся от зерен основной культуры длиной. По конструкции основных рабочих органов эти машины подразделяют на две группы: цилиндрические и дисковые.

У сельхозтоваропроизводителей наибольшее распространение получили цилиндрические триеры. Для экономии производственной площади их конструкция позволяет устанавливать триерные цилиндры один над другим, один внутри другого эксцентрично или концентрично.

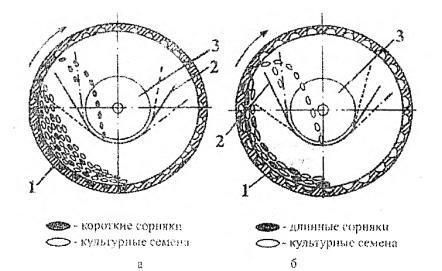

Устройство цилиндрического триера Триеры состоят из двух цилиндров - кукольного, для выделения из зерновой

смеси коротких примесей и овсюжного, для выделения длинных примесей (рис. 1). Цилиндрические триеры двойного действия по длине цилиндра имеют участки с ячейками двух размеров, что позволяет отделять одновременно длинные

и короткие примеси.

Рисунок 1. Принципиальная схема цилиндрических цилиндров: кукольного (а) и овсюжного (б).

1 - ячеистый цилиндр; 2 - желоб; 3 - шнек для вывода фракции;

308

Качество разделения смеси по длине на триере зависит от многих факторов, среди которых частота вращения триерных цилиндров, углы установки лотков, положение заслонок направляющих потоки, диаметр и форма ячеек, коэффициент трения зерна по цилиндру, содержание примесей и т.д. Многие факторы могут изменяться в процессе работы и не поддаются оперативному изменению. Подача зернового материала в триер должна быть постоянной, для поддержания уровня в загрузочном устройстве и толщины слоя в цилиндре [1].

Отличительная особенность процесса сепарирования в триерах - его высокая эффективность и сравнительно небольшая удельная производительность. Например, в цилиндрических триерах устойчивая эффективность выделения коротких фракций достигает 85...90 %.

Конструкции цилиндрических триеров относительно несложны и достаточно эффективны. Но есть недостатки: износ ячеек триера и залипание ячеек грязью при работе на сыром и грязном зерне. Так же к недостаткам можно отнести малый срок службы приводных и поддерживающих роликов, собранных в виде пакетов из плоских прорезиненных дисков. В результате износа контактных поверхностей роликов нарушается плавность хода триеров, что вызывает вибрацию и снижает эффективность сепарирования [2, 3, 4].

Рассмотрев различные технические предложения, можно выделить следующие направления совершенствования триеров:

1. Применение ячеек неклассической формы Предложенная учеными М.В. Туаевым и Е.Л. Сосновским форма ячеек три-

ера (рис. 2) имеет форму конуса, благодаря чему обеспечивается лучшее заполнение ячеек короткими частицами смеси. Предложенные изменения приводят к повышению производительности триеров, снижению потерь зерна в отходы и залипанию длинных частиц в ячейках, что повышает качество разделения зернового материала на фракции [5].

Форма ячеек триера, предложенная А.А. Рассадиным (рис. 3) отличается от классической наличием плоского дна, имеющего углубление в сторону задней стенки, сама ячейка имеет форму овала.

Рисунок 2. Ячейка неклассической |

Рисунок 3. Триер А.А. Рассадина |

формы, предложенная М.В. Туаевым |

1 - поверхность барабана; 2 - дно |

и Е.Л. Сосновским |

ячейки; 3 - задняя стенка ячейки; |

1 - передняя стенка ячейки; 2 - задняя |

4 - приемный секционный лоток; |

стенка ячейки; С - точка максимальной |

А - точка опоры зерна |

глубины; А и В - точки кромок ячейки |

|

309 |

|

Задняя стенка ячейки составляет с плоскостью дна острый угол. Зерно, попавшее в ячейку в зависимости от своей массы выпадает в одну из трех секций приемного лотка. Тяжелые зерна выпадают в первую секцию, легкие - во вторую и третью секции. Триер предложенной конструкции позволяет разделять смесь на три фракции. Материал более качественно разделяется при однократной обработке [5].

2. Изменение конструкции цилиндра Сосновским Е.Л. предложена конструкция триера (рис. 4) с ячейками чаше-

образной формы, изготовленными из эластичного материала Короткие частицы вжимаются в ячейку и лучше в них удерживаются, что повышает качество работы триера. Ячейки могут располагаться и на внешней поверхности триера [5].

Рисунок 4.Цилиндрический триер Е.Л. Сосновского 1 - перфорированный цилиндр; 2 - опорные ролики; 3 - толкатель; 4, 10 - нажим-

ные валики; 5 - внешний ограничитель; 6 - внутренний ограничитель; 7 - ячейка; 8 - щетка; 9 - приемник коротких частиц

Недостатком данной конструкции является низкая надежность вследствие износа эластичных ячеек, что снижает качество работы триера [5].

Как видно из обзора, объектом совершенствования триеров являются ячейки, при этом на сегодняшний день их основным размером считается диаметр, а влияние остальных параметров не учитывается. В дальнейшем предлагается с помощью механико-математического подхода обосновать влияние на разделение семян остальных размеров ячеек, таких как глубина ячейки, угол оси ячейки, влияние угла захода на заполнение и разделение.

Литература

1.Авдеев A.B. Современный технический уровень машин для послеуборочной обработки зерна // Механизация и электрификация сельского хозяйства. - 2002. - №6. - С. 17-20.

2.Алагуров В.В., Гузаиров В.В. Инновационные проекты в АПК Пермской области // Техника и оборудование для села. 2003. - № 9. - С. 10-13.

3.Алагуров В.В., Лыков С.А., Рудаков Б.М. Современные конструкторско-технологиче- ские решения в зерноочистительном оборудовании. // Техника и оборудование для села. 2002. - №

2.- С. 6-9.

4.Бурков А.И., Одинцов Д.В. Модернизация цилиндрических триеров // Тракторы и сельскохозяйственные машины. 2007. - № 1. - С. 15-16.

5.Подзоров А.В. Модернизация триеров // Вестник ФГОУ ВО МГАУ. 2008. №2. [Электронный ресурс] https://cyberleninka.ru/article/n/modernizatsiya-trierov (Дата обращения: 10.03.2019).

310