- •Технология изготовления изделий и средств автоматики

- •Гоувпо "Воронежский государственный технический университет"

- •394026 Воронеж, Московский просп., 14

- •Введение

- •1. Характерные особенности радиоаппаратуры

- •1.1. Радиоаппарат как система, состоящая из элементов и узлов

- •1.2. Общие условия эксплуатации, хранения и транспортировки радиоаппаратуры

- •1.3. Надежность радиоаппаратуры

- •1.4. Микроминиатюризация радиоэлектронной

- •1.5. Понятие о технологичности конструкции

- •2. Общие основы проектирования технологических процессов

- •2.1. Общие сведения

- •2.2. Основные понятия о производственном и

- •2.3. Особенности различных видов производств

- •2.4. Общие характеристики технологических процессов

- •2.5. Пути повышения технологичности конструкции

- •3. Основы точности и контроля качества производства радиоаппаратуры

- •3.1. Общие понятия и определения производственных погрешностей

- •3.2. Законы распределения производственных

- •3.3. Влияние производственных погрешностей на

- •3.4. Предупредительный контроль

- •3.5. Приемный статистический контроль

- •3.6. Испытания радиоаппаратуры

- •4. Изготовление заготовок

- •4.1. Способы получения заготовок и их выбор

- •4.2. Основные виды холодной штамповки

- •4.3. Технологичность конструкции

- •4.4. Получение заготовок способами литья

- •5. Поверхностные металлические и неметаллические покрытия, химическая и электрохимическая обработка

- •5.1. Общие сведения

- •5.2. Подготовка поверхности перед нанесением

- •5.3. Металлические негальванические покрытия

- •5.4. Неметаллические химические покрытия

- •5.5. Металлические и неметаллические гальванические покрытия

- •5.6. Лакокрасочные покрытия

- •6. Изготовление магнитных цепей

- •6.1. Общие сведения

- •6.2. Применяемые материалы и их технологические свойства

- •6.3. Изготовление сборных магнитопроводов

- •6.4. Изготовление ленточных магнитопроводов

- •6.5. Изготовление магнитопроводов из

- •7. Изготовление обмоток

- •7.1. Виды обмоток и технические требования к ним

- •7.2. Применяемые материалы и их технологические свойства

- •7.3. Изготовление каркасов

- •8. Изготовление резисторов

- •8.1. Общие сведения о резисторах, применяемых в

- •8.2. Изготовление углеродистых резисторов

- •8.3. Изготовление металлопленочных и

- •8.4. Изготовление композиционных резисторов

- •8.5. Изготовление проволочных резисторов

- •9. Изготовление конденсаторов

- •9.1. Общие сведения о конденсаторах, применяемых в радиоаппаратуре

- •9.2. Изготовление конденсаторов постоянной емкости

- •9.3. Изготовление конденсаторов переменной емкости

- •10. Технология объемного монтажа радиоаппаратуры

- •10.1. Общие сведения о блок-схемах, принципиальных и монтажных схемах

- •10.2. Основные технические требования к монтажу

- •10.3. Методы монтажа радиоаппаратуры

- •10.4. Уплотненный монтаж обычных (навесных)

- •10.5 Механизация и автоматизация заготовительных электромонтажных операций

- •10.6. Технический контроль монтажа

- •10.7. Техника безопасности при выполнении монтажа

- •11. Технология печатного монтажа

- •11.1. Общие сведения

- •11.2. Технологичность конструкций печатных узлов и плат

- •11.3. Классификация методов изготовления печатных плат

- •11.4. Создание токопроводящих покрытий

- •11.5. Многослойные печатные схемы

- •12. Основы технологии микроминиатюризации радиоаппаратуры

- •12.1. Направления микроминиатюризации и основные требования

- •12.2. Технология изготовления микромодулей

- •12. 3. Технология изготовления пленочных микросхем

- •12.4. Технология изготовления твердых схем

- •Заключение

- •11.1. Общие сведения 301

- •11.4. Создание токопроводящих покрытий 343

- •12.1. Направления микроминиатюризации и основные требования 367

12. Основы технологии микроминиатюризации радиоаппаратуры

12.1. Направления микроминиатюризации и основные требования

Современная радиоэлектронная аппаратура настолько сложна, что традиционные схемные элементы и способы конструирования уже не могут обеспечить достаточно высокую надежность радиоприборов. С другой стороны, вследствие резко возросшего числа предприятий, выпускающих детали и узлы радиоаппаратов, увеличились трудности, связанные со стандартизацией элементов, а она имеет важное значение для повышения плотности монтажа схемы.

Конструкторы радиоаппаратуры вынуждены использовать лучшие из имеющихся элементов, подвергая их испытаниям в соответствии со своими собственными, часто очень жесткими, техническими требованиями. Но и это не всегда дает желаемый результат.

Выход был найден в создании нового направления в конструировании радиоэлектронных схем, появление которого обусловлено развитием технологии полупроводников и тонких пленок. Это направление получило название микроминиатюризации.

Понятие «микроминиатюризация», или «микроэлектроника», до недавнего времени не имело точного и окончательного толкования. В основном этими терминами обозначали изготовление по возможности небольших по размеру приборов. Сегодня уже можно сформулировать определение понятия этого важнейшего направления в технике.

Микроминиатюризация радиоэлектронной аппаратуры — это направление технического прогресса, преследующее цель уменьшения габаритов, весов и потребления энергии при одновременном повышении надежности аппаратуры и облегчения автоматизации ее производства.

Как известно, большая часть объема любого элемента занята материалом, не связанным с непосредственным выполнением электрических функций. Например, активный элемент углеродистого резистора занимает лишь 0,002% полного объема этой детали. Аппаратура, воспроизводящая визуально-распознавательную функцию глаза или мозга, в 60 тыс. раз больше объема соответствующих органов человека. Микроминиатюризация позволяет во много раз увеличить полезный объем радиоэлектронной аппаратуры.

Удельная плотность монтажа аппаратуры на обычных приемно-усилительных радиолампах составляет одну деталь на 100 см3, на миниатюрных (пальчиковых) лампах — одну деталь на 10 см3, на полупроводниковых приборах — одну деталь на 1 см3. Практически это предел плотности объемного монтажа радиоаппаратуры. Радиоаппаратура, разработанная на основе элементов, собранных в «этажерочные» микромодули, позволяет размещать в одном кубическом сантиметре с применением сверхтонких пленок 100—200, а в так называемых твердых схемах — свыше 1 000 элементов в 1 см3.

Разработка микромодулей позволила в 10 раз уменьшить объем и вес электронной аппаратуры; одновременно резко возросла ее надежность.

Надежность аппаратуры повышается в результате уменьшения количества контактов, максимальной жесткости монтажа и автоматизации производства микроэлектронных схем и блоков. Эта задача рассматривается как одна из основных. В вычислительных устройствах, кроме того, достигается сокращение времени обработки информации, т. е. повышается быстродействие систем за счет уменьшения длины путей прохождения сигналов в коммуникациях.

Микроминиатюризация радиоэлектронной аппаратуры позволяет резко снизить ее себестоимость вследствие массового автоматизированного производства микросхем. Однако разработка различных методов микроминиатюризации стоила и, по-видимому, в дальнейшем будет стоить очень дорого.

Микроминиатюризация — качественный скачок в развитии электроники, значение которого трудно переоценить. Оно во много раз превосходит значение того технического переворота, который в начале нынешнего столетия знаменовал переход от искровой и дуговой радиотехники к вакуумной радиоэлектронике. Микроминиатюризация электронных изделий и микросхемотехника открывают неисчерпаемые возможности создания малогабаритных высокоэффективных электронных вычислительных и управляющих машин с небольшим числом типов электронных ячеек, но с огромным их количеством — сотнями тысяч и даже миллионами. Вот тут-то и проявятся в полной мере достоинства пленочных и твердых электронных схем — минимальные габариты и вес, незначительное потребление энергии и вместе с тем высокая надежность, возможность автоматизации всего процесса их изготовления.

Микроминиатюрная электронная ячейка — так называемый «куб памяти» — открывает широкие возможности для конструирования и выпуска в массовом количестве портативных электронных машин с колоссальной емкостью запоминающих устройств.

В числе других преимуществ микроминиатюрных схем можно назвать также их повышенную устойчивость к вибрациям и ударам. Микроминиатюризация позволяет использовать печатные схемы без штыковых соединений, уменьшить количество соединительных проводов и кабелей, а также соединительных блоков, что увеличивает надежность электронного оборудования. Наконец, поскольку микроминиатюризация позволяет конструировать оборудование, потребляющее минимальную мощность, можно увеличить надежность специальных источников энергии и систем охлаждения.

Характерной чертой всех методов микроминиатюризации является применение плоских деталей, будь то резисторы, конденсаторы, транзисторы, диоды, и плоских соединений. Это позволяет добиться очень плотной упаковки элементов схемы. Наибольшие затруднения возникают при изготовлении плоских индуктивностей. Однако в некоторых случаях индуктивности могут быть заменены комбинацией резисторов, конденсаторов и транзисторов или даже небольшими механическими резонансными системами.

При создании микроминиатюрной аппаратуры следует прежде всего оценить целесообразность использования микроминиатюрных элементов в тех или иных устройствах, непременно учитывая рабочие условия, в которых они будут применяться. Бывают случаи, когда микроминиатюрные элементы удовлетворительно работают в лаборатории, но полностью выходят из строя в рабочих условиях.

Общими для всех направлений микроминиатюризации являются проблемы теплоотвода, монтажа и взаимодействия сигналов. Трудности, связанные с повышением проблемы уменьшения рассеяния тепловой энергии, усугубляются чрезвычайным сокращением размеров схем. С уменьшением размеров элементов и схем относительная доля монтажных соединений в общем объеме возрастает. В то же время поверхность для осуществления этих соединений уменьшается.

Для решения этих проблем разрабатываются гибкие и многослойные печатные схемы и многослойные сварные матрицы. Применяется даже метод оптического соединения элементов. По поводу метода осуществления соединений единое мнение пока отсутствует. Малые расстояния между проводящими элементами схем требуют особого внимания к геометрии контактов, а также к созданию высокочастотной экранировки.

Микроминиатюризация связана с весьма низкими допустимыми уровнями мощности, как правило, порядка десятков милливатт на каждую функциональную схему, в то время как в обычных схемах допустима мощность порядка сотен милливатт. Если поместить в некоторый объем в 100 раз больше функциональных схем, чем это можно было сделать раньше, то после включения блок мгновенно нагреется и сгорит. Для предотвращения этого необходимы специальные меры по снижению мощности рассеяния на каждую выполняемую функцию.

Таким

образом, одним из основных и наиболее

серьезных требований к микроминиатюризации

является разработка функциональных

схем с гораздо меньшей мощностью

рассеяния, чем у современных схем. Это

требование может быть выполнено прежде

всего путем создания новых материалов,

способных работать при высоких

температурах. Нагрев схем можно уменьшить

за счет снижения уровней сигналов,

повышения к. п. д. устройств, конструирования

элементов, рассчитанных на низкую

потребляемую мощность от источников

питания, а также применения теплообменников.

Таким

образом, одним из основных и наиболее

серьезных требований к микроминиатюризации

является разработка функциональных

схем с гораздо меньшей мощностью

рассеяния, чем у современных схем. Это

требование может быть выполнено прежде

всего путем создания новых материалов,

способных работать при высоких

температурах. Нагрев схем можно уменьшить

за счет снижения уровней сигналов,

повышения к. п. д. устройств, конструирования

элементов, рассчитанных на низкую

потребляемую мощность от источников

питания, а также применения теплообменников.

Вторым фактором, затрудняющим развитие микроминиатюризации, является рабочая частота, не превышающая нескольких сотен мегагерц. Наличие паразитных связей не позволяет пока использовать микросхемы на более высоких частотах. Затруднения, возникающие при создании микроминиатюрных резонансных контуров высокой добротности, делают микроминиатюрные блоки более пригодными для цифровой вычислительной техники, чем, например, для аппаратуры связи.

В пределах указанных ограничений перед конструктором микроминиатюрной аппаратуры открыты пути, определяемые методами создания микроминиатюрных схем. При выборе метода конструирования микроминиатюрной аппаратуры, которая должна выполнять заданную операцию, исходят из возможности объединения приборов, использующих соответствующие физические явления, в блоки с минимальными габаритами.

По сообщениям зарубежной печати, в последнее время, например, в США разрабатывалось более 20 методов микроминиатюризации. Однако различия между этими методами иногда несущественны с точки зрения их проектирования и производства. Поэтому ниже будут рассмотрены три основных направления развития микроминиатюризации радиоэлектронной аппаратуры: микромодульное конструирование, пленочные микросхемы и твердые схемы с привлечением некоторых вопросов молекулярной электроники (молектроники). Ни одно из этих направлений не считается идеальным. Выбор диктуется основными требованиями к аппаратуре, производственными возможностями и сроками изготовления.

Микромодульное конструирование. Увеличение надежности, снижение веса, простота эксплуатации радиоэлектронной аппаратуры могут быть достигнуты путем применения метода функционально-узлового модульного конструирования. Аппаратура комплектуется из функциональных узлов, размеры которых подчинены определенной так называемой модульной соизмеримости.

Под термином «модуль» условно следует понимать узел стандартных размеров, кратных определенной единице измерения. Следует отметить, что само по себе понятие «модульная конструкция устройства» имеет весьма обобщенный смысл. Модуль может состоять, например, из стандартных стоечно-панельных устройств. Широковещательный радиоприемник, смонтированный на обычном шасси, может считаться модулем. Отдельная ламповая или транзисторная схема может быть выполнена в виде модуля. Следовательно, понятие «модуль» очень широко и относится как к конструкции законченного устройства — «черного ящика», выполненного в виде единого целого, так и к конструкции мельчайшей ячейки на печатной схеме. При модульном конструировании микроэлектронной аппаратуры основным ее элементом является микромодуль, представляющий собой герметизированную наборную конструкцию из керамических пластин, на которых печатным или иным способом нанесены детали схемы — микроэлементы. Их соединяют между собой проводниками с помощью пайки или сварки.

В качестве активных элементов схем в модульных конструкциях обычно, применяют полупроводниковые приборы. Высокие механические свойства (прочность, ударо- и вибростойкость), а также практически неограниченный срок службы полупроводников делают их в этом отношении равноценными пассивным элементам схем. Вследствие этого упрощаются конструирование и расчет при проектировании модульных систем, внесение необходимых конструктивных изменений и облегчается их обслуживание.

Микромодульное конструирование в микроминиатюризации основано на опыте, накопленном электронной промышленностью более чем за 30 лет. Оно предполагает непрерывное внедрение новейших электронных устройств, таких, например, как мезатранзисторы, электролитические конденсаторы, изготовляемые с применением технологии печатных схем, диоды с отрицательным сопротивлением, микроминиатюрные устройства с магнитными ячейками памяти, полупроводниковые линии задержки, параметрические усилители, фотоэлементы с внутренним фотоэффектом и др. В принципе их можно применять для всех электронных схем.

Применение микромодулей в радиоаппаратуре связи позволило снизить вес приёмо-передающей станции в 3 раза и объем в 20 раз, а вес устройства для уплотнения каналов с временным разделением — в 25 раз и объем его — в 35 раз.

Метод плоских микромодулей основан не только на стремлении максимально уменьшить размеры отдельных узлов и элементов, но и на учете функционирования аппаратуры в целом, на обеспечении взаимных электрических соединений и отвода тепла.

Основные принципы этого метода заключаются в следующем:

применение теплообменной системы, являющейся неотъемлемой частью всей конструкции в целом и обеспечивающей эффективную передачу тепла от источников нагрева к элементам теплоотвода;

конструирование аппаратуры в строго заданных размерах в, двух измерениях и с переменными размерами в третьем измерении;

3) применение имеющихся элементов и обеспечение возможности применять новые типы печатных схем.

Говоря о микромодуле как о рациональной системе в микроминиатюризации, следует иметь в виду как общие электронные схемы в равноприемных устройствах, усилителях, фильтрах, вычислительных устройствах и т. д., так и цифровые (логические) схемы главным образом в вычислительных устройствах.

Для конструирования большинства функциональных цифровых схем требуются в основном лишь резисторы, конденсаторы, диоды и транзисторы, т. е. элементы, которые удобно делать двухмерными (плоскими). Очевидно, микроминиатюризация наиболее рациональна для цифровых электронных схем вычислительных устройств. В настоящее время плотность монтажа элементов в микромодуле для таких схем составляет около 3 500 на 1 дм3. Плотность монтажа деталей в модуле для общих схем значительно меньше (примерно в 60 раз).

Поскольку конструирование микромодулей предполагает использование полупроводниковых приборов, то на первом этапе их применение будет ограничено маломощной аппаратурой.

При переводе радиоэлектронной аппаратуры на микромодули важную роль играет унификация, т. е. установление определенных стандартов (например, на размеры отверстий в платах печатного монтажа, форму плат и др.). Этим вопросом промышленность стала заниматься всего несколько лет назад. Требуется определенная унификация самих микроминиатюрных схем.

Предел уменьшения габаритных размеров микромодулей и построенной на них аппаратуры определяется габаритами микроэлементов, возможностями теплоотвода и соединения микромодулей между собой.

Микромодульные элементы характеризуются следующими достоинствами:

- они имеют стандартную геометрию; возможна автоматизация изготовления и сборки деталей;

- обеспечивается потенциально высокая надежность.

Однако они имеют и недостатки:

- незначительна конструктивная гибкость при разработках схем;

- велико количество тонких паек;

- сложна технология изготовления компонентов схем и особенно обеспечение герметизации в месте крепления транзисторов к галете;

- высока стоимость изготовления даже при условии автоматизации производства.

Пленочные микросхемы. Метод микросхем представляет собой часть целой системы изготовления схем, которые собираются с полупроводниковыми элементами для получения законченных функциональных блоков. В отличие от микромодульного метода, при котором каждый элемент выполняется на собственной пластине, применяя метод микросхем на одной пластине, формируют несколько взаимосвязанных элементов и таким образом получают полную функциональную схему. Элементы такой схемы конструктивно неразделимы и незаменяемы.

Микросхемы формируют в виде тонких пленок на одной или обеих сторонах керамической или стеклянной пластины, размер которой зависит от назначения схемы. Пластины обычно имеют размеры порядка 12,5x12,5x0,8 мм.

Применяют разнообразные методы нанесения тонких пленок: химическое осаждение, конденсацию паров, напыление через маску, фотолитографию, травление и различные комбинации перечисленных способов.

При нанесении пленок предусматривают одновременное их использование в качестве, например, резисторов и обкладок конденсаторов. Активные (полупроводниковые) элементы либо присоединяют затем к микросхеме, либо выполняют на общей с ней пластине. Полученные плоские элементы соединяют между собой с помощью тонких пленок металла, обладающего высокой электропроводностью, отложенных на поверхности пластины. Технология тонких пленок позволяет строить схемы (RC-цепи) не только с сосредоточенными, но и с распределенными параметрами.

Такие цепи по своим электрическим характеристикам значительно отличаются от цепей с сосредоточенными постоянными.

При создании пленочной схемы возможны различные комбинации, различающиеся порядком чередования слоев, их толщиной, площадью и формой, величиной удельного сопротивления и диэлектрической проницаемостью, а также расположением выводов, т. е. пленочная конструкция открывает новые и широкие возможности для создания пассивных четырехполюсников с разнообразными характеристиками. Один из способов состоит в управлении движением пучка ионизированных паров металлов с помощью отклоняющей системы, подобной той, которая применяется в электроннолучевых трубках. Этот способ позволит освободиться от масок и осуществить полную автоматизацию производственного процесса с применением программных устройств. Объемный к. п. д. нанесения элементов таких схем составит 70—80%.

Используются способы точного соблюдения заданных контуров отложенных металлических пленок. В пассивных четырехполюсниках достигнута плотность монтажа около 350 000 элементов на 1 дм3.

Методами тонкопленочной технологии изготовляют не только проводящие, но и магнитные, полупроводниковые, диэлектрические, люминесцентные, фотоэлектрические и другие пленки. Пленки диэлектриков и проводников наносят методом конденсации паров этих материалов на пластину, температура которой ниже температуры паров. Таким образом получают самые разнообразные схемы без применения соединительных штифтов, штекеров или соединительных проводников.

Проводятся

исследовательские работы в области

нанесения многослойных пленочных

покрытий. Изготовление многослойных

пленочных схем позволяет снизить

стоимость систем, автоматизировать

производство пассивных элементов и

цепей. Этот метод может применяться в

комбинации с описанным ниже методом

получения активных элементов в

монокристаллах полупроводника для

получения так называемых «гибридных»

схем.

Проводятся

исследовательские работы в области

нанесения многослойных пленочных

покрытий. Изготовление многослойных

пленочных схем позволяет снизить

стоимость систем, автоматизировать

производство пассивных элементов и

цепей. Этот метод может применяться в

комбинации с описанным ниже методом

получения активных элементов в

монокристаллах полупроводника для

получения так называемых «гибридных»

схем.

Процесс изготовления многослойных пленочных схем состоит из следующих этапов:

составление топологического плана отдельных слоев с учетом особенностей процесса нанесения пленок и эффектов распределения; конечным результатом этого этапа является проектирование набора масок;

изготовление масок фотогравированием или микрофрезерованием, при этом должны быть выдержаны достаточно жесткие допуски;

изготовление пластин (плат). Для выявления погрешностей изображения пластины проецируют на экран при большом увеличении и совмещают с заданным заранее прорисованным контуром. Затем их очищают ультразвуковым и химическим способами. В промежутках между операциями пластины хранят в изопропиловом спирте. Заключительной стадией изготовления пластин является получение основы из окиси кремния конденсацией паров в вакууме;

нанесение соединений в виде пленок алюминия на предварительно подготовленную пластину. В качестве проводников могут быть использованы медь или золото, но алюминий лучше совмещается с окисью кремния. Толщина пленки проводника колеблется от 5 000 до 50 000 А;

нанесение пленок диэлектрика, что является решающим моментом в изготовлении многослойных схем. Для этого используют окись и двуокись кремния. Для соединения проводящих слоев между собой в пленках диэлектриков оставляют пазы и отверстия;

дальнейшее чередование слоев проводника и диэлектрика, наносимых через последовательно используемые маски. В заключение на всю структуру наносят предохранительный сплошной слой окиси кремния, за исключением точек сопряжения с другими цепями и точек для монтажа активных элементов;

монтаж элементов и схем на специальной панели с помощью пайки, проводящего клея или термической компрессии; в последнее время для этой цели применяют также электронно-лучевые и лазерные сварочные установки;

изготовление защитного корпуса для всей системы, и, если это необходимо, полная его герметизация.

Основной проблемой при изготовлении тонкопленочных схем на пластинах различных размеров является проблема соединений. Должен быть установлен оптимальный размер пластин. Проблема его выбора и проблема метода соединения связаны непосредственно с проблемой монтажа тонкопленочных схем. Вероятность выхода из строя крупных пластин с большим числом эквивалентных элементов выше, чем маленьких пластин с меньшим числом элементов. С другой стороны, при использовании маленьких пластин усложняется задача электрического соединения их друг с другом, а надежность соединений уменьшается.

Одним из направлений тонкопленочной технологии является изготовление функциональных блоков на алюминиевых платах. Размеры таких плат вместе с монтажными выступами 12,5 х 12,5 мм. Каждый блок герметизируют. По краю платы предварительно направляют стеклянное кольцо. После нанесения схемы ее заливают стеклом при температуре 650° С и этот стеклянный слой сплавляют со стеклянным кольцом на краю платы. Так как между источником тепла и платой или стеклянной оболочкой нет физического контакта, в герметизированном блоке может быть создана среда из любого газа.

Полученные блоки (модули) монтируют на керамических панелях. Соединение модулей осуществляют с помощью пружинных штифтов или пайкой. Экранирование в зависимости от конкретной задачи производят двумя способами. В первом случае тыльную сторону модульной платы покрывают слоем серебра, который соединяют с кожухом печатной схемы. Второй способ, который еще находится в стадии разработки, состоит в замене стеклянной оболочки металлической.

Обычно современные стандартные цепи и пленочные схемы в виде модулей электрически соответствуют друг другу. Печатные схемы непосредственно трансформируются в пленочные. Таким способом была изготовлена лабораторная модель широковещательного радиопередатчика, размеры которого 12,7 х 12,7 х 22 мм.

Твердые схемы. Твердой схемой называется устройство, состоящее из одного кристалла полупроводника, в котором сформировано несколько активных и пассивных элементов схемы без внешних соединений.

При разработке радиоэлектронной аппаратуры на основе твердых схем электронные узлы получают путем создания в полупроводниковой пластине участков, которые по своим свойствам эквивалентны пассивным или активным элементам, а в совокупности выполняют функции, аналогичные электронным схемам.

Твердые схемы делят на две группы:

интегральные, отдельные участки которых эквивалентны обычным электро- и радиоэлементам;

функциональные, в которых трудно или вообще невозможно выделить отдельные участки схем, равноценные обычным элементам.

Сопоставление таких схем с обычными возможно только с помощью эквивалентных схем, составленных по выполняемым ими функциям. Функциональные твердые схемы являются первым шагом в области молекулярной электроники.

При создании функциональных твердых схем необходимо разработать технологию производства полупроводниковых блоков, эквивалентных законченной схеме, для чего используют опыт изготовления транзисторов. Поскольку в схемах этого типа трудно выделить отдельные элементы, сходные с обычными электронными устройствами, следует отыскать способ преобразования структуры функциональных элементов в обычную (эквивалентную) схему и обратно.

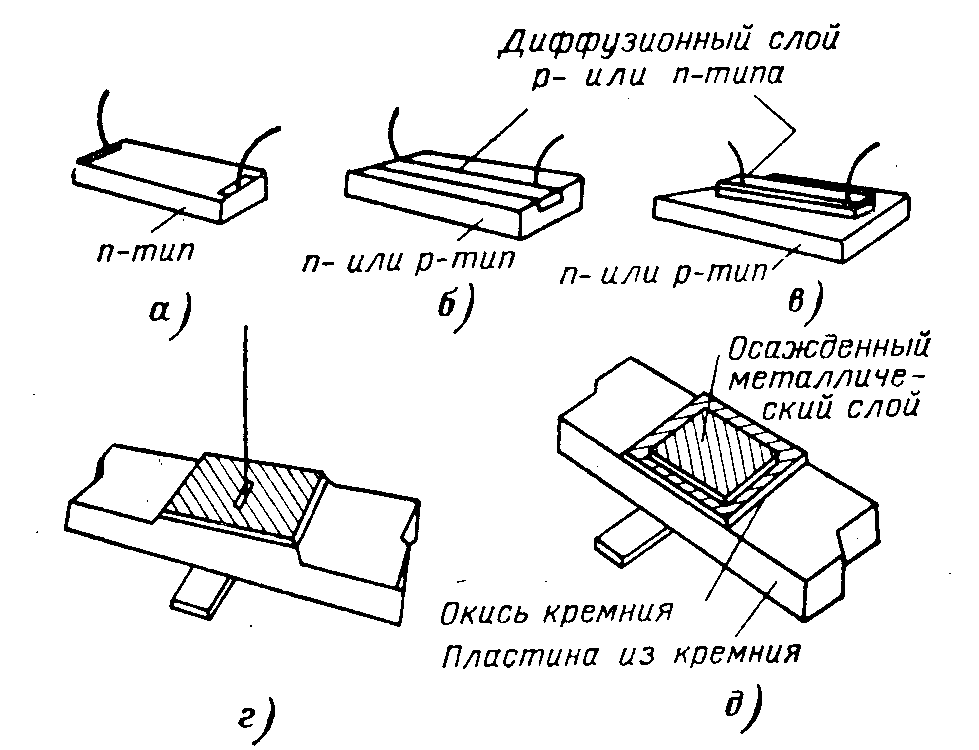

Рис. 12.1. Полупроводниковые резисторы и конденсаторы:

а — объемный резистор; б — резистор, полученный методом диффузии с помощью оксидной маски; в — резистор, полученный методом диффузии и травления по типу мезатранзистора; г — конденсатор с p-n-плоскостным переходом; д — конденсатор на основе окиси кремния

В основе технологии интегральных схем лежит создание функциональных элементов (т. е. элементов, выполняющих определенную функцию, например транзистора, резистора и т. п.) в кристалле полупроводника с помощью вплавления, диффузии, осаждения, использования оксидных масок и механической обработки.

Резисторы в интегральных схемах могут быть выполнены в виде однородной пластины полупроводника (галеты) с проводящими примесями (рис. 12.1, а) или в виде такой же галеты, но с нанесенным методом диффузии тонким слоем с проводимостью другого типа (рис. 12.1, б и в). В последнем случае образуется р-п переход, который служит барьером, обеспечивающим протекание тока только по поверхностному слою. Удельное сопротивление при этом изменяется в зависимости от глубины слоя, поэтому величину такого сопротивления труднее подсчитать, чем величину сопротивления резисторов объемного типа.

Диффузионным способом можно получать резисторы с неограниченно большими значениями сопротивлений. Максимальные значения сопротивлений объемных резисторов ограничиваются величиной 40 000 ом.

В качестве конденсатора плоскостного типа (рис. 12.1, г) может быть использован р — п переход с обратным смещением. Запирающий слой перехода служит диэлектриком. Емкость такого конденсатора зависит от ширины и толщины запирающего слоя. Для кремниевого прибора возможны емкости до 200 мкф/смг, пробивные напряжения порядка нескольких сотен вольт и малые температурные коэффициенты емкости. Так как толщина запирающего слоя изменяется в зависимости от приложенного напряжения, то величина емкости нелинейна, поэтому конденсатор такого типа может быть только при малых значениях напряжений. Кроме того, такой конденсатор поляризован.

На кремниевой пластине можно создать конденсатор другого типа, где в качестве диэлектрика используется слой окиси кремния, на который наносится металлическая пленка.

Конденсаторы такого типа имеют температурный коэффициент емкости не хуже 10-4, малую нелинейность и отличную стабильность. Можно получать конденсаторы емкостью 50 мкф/см2 (рис. 12.1, д), имеющие пробивные напряжения до 50 в.

Несмотря на то, что конденсаторы обоих типов могут иметь большие значения емкости, для уменьшения габаритов схем величины емкости необходимо ограничивать. Пределы емкости конденсаторов плоскостного типа составляют 2 000 и 5 000 пф в зависимости от количества других элементов в схеме, а конденсаторов окисного типа — 500 и 1 000 пф.

Активные элементы схемы (полупроводниковые приборы) формируются из р-п и п-р переходов, создаваемых путем диффузии соответствующей примеси в тело полупроводника.

Интегральные схемы характеризуются:

- чрезвычайно высокой плотностью монтажа;

- небольшим числом коммутационных проводов и соединений;

- простотой изготовления сложных схем благодаря применению сменных масок;

- высокой надежностью элементов, которая достигается благодаря использованию тщательно проверенных материалов, уменьшению числа соединений между элементами, малой величине рассогласования по тепловому расширению между смежными зонами монокристального блока, небольшому числу технологических операций (по сравнению с изготовлением обычных элементов), малой массе корпуса, что уменьшает влияние ударов и вибрации.

Недостатки этих схем:

- ограниченные в небольших пределах номинальные величины параметров элементов;

- трудности строгого соблюдения оптимальных допусков на каждый из элементов схемы;

- значительная температурная зависимость характеристик активных и пассивных элементов;

- ограниченные возможности использования в радиосхемах и схемах аналоговых устройств из-за нежелательных переходных связей и большего рассеяния энергии или неизбежное увеличение веса и размеров при использовании дополнительных экранировок и теплоотвода.

Создание функциональных схем связано с возникновением принципиально новой технологии производства электронной аппаратуры, получившей название молекулярная электроника, или молектроника.

Изготовление молекулярного устройства основано на синтезе кристалла, обладающего заданными электронными свойствами, таким образом, что при соответствующем воздействии этот кристалл выполняет сложные и комплексные электронные функции, выполнявшиеся ранее комбинацией раздельных элементов, как активных, так и пассивных.

Молекулярное устройство, выполняющее определенную сложную функцию, называется функциональным электронным блоком. Функциональные блоки формируют, воздействуя на внутреннюю структуру монокристаллов полупроводников.

В качестве примера молекулярного функционального блока, реализованного на практике, может быть приведен преобразователь переменного тока (110 в) в постоянный (9 в). В обычной схеме такого преобразователя необходимы трансформатор, выпрямитель и фильтр из трех элементов. В молекулярном блоке переменный ток подводится к резистивной области, генерируемое здесь тепло проходит через центральную область, являющуюся электрическим изолятором и вместе с тем проводником тепла, а затем превращается в постоянный ток в термоэлектрической области.

Основным процессом в технологии молекулярной электроники является «дендритное» выращивание монокристаллов полупроводников в виде длинных ровных полос с оптически гладкими поверхностями. В полосе, имеющей в длину несколько десятков метров, могут чередоваться в заданном расположении участки с различными свойствами, получаемыми изменением условий в печи. Разработаны также методы дендритного выращивания «мультизональных» кристаллов, состоящих из нескольких областей с различными электрическими свойствами.

Освоение молектроники требует проведения научно-исследовательских работ в областях, близких к физике атомов, молекул и кристаллов. Необходимо также использовать накопленные знания о физических явлениях и их законах, пересмотрев их в свете современной науки о чистоте и структурном совершенстве материалов. Сюда относятся изучение эффектов Зеебека, Пельтье, Холла и др. Особое внимание должно быть уделено исследованиям, целью которых является повышение химической чистоты и улучшение структуры существующих материалов, а также создание новых материалов для молектронных приборов. Необходимо также внимательно изучать влияние распределения примесей, даже при ничтожном их количестве (до одной миллиардной доли). Подобно тому, как это делается при исследовании полупроводников, следует установить, в какой мере микроскопические свойства материала подвержены воздействию электронов, дырок, фотонов, границ между зернами, термических и механических скачков, явлений Шокли и Френкеля и т. п. Не менее важно изучить вопросы воздействия разных факторов на возникновение или видоизменение физических явлений. К таким факторам, действующим раздельно и в различных сочетаниях, относятся температура, давление, свет, электрические и магнитные поля.

Явления, происходящие в молекулярной схеме, и ее функции требуют математического описания и анализа. Если провести всесторонние математические исследования физических процессов и составить математические выражения для различных электронных функций, то расчет функциональных электронных блоков можно осуществлять с помощью электронной вычислительной машины, которая будет выбирать необходимые для реализации заданной функции параметры и должным образом их комбинировать.

Большое место должны занять технологические разработки, результатом которых является технология получения материалов разного состава, методов нанесения пленок и ряда других процессов.

Молекулярные функциональные блоки имеют следующие преимущества перед обычными схемами — объемными и печатными: очень большая плотность монтажа; уменьшение потребления энергии; повышение ударо- и вибростойкости благодаря малой массе.

Однако функциональные блоки имеют и некоторые недостатки:

- конструирование большого числа молекулярных блоков различного назначения сложно и занимает длительное время;

- свойства блоков сильно зависят от температуры;

- очень сложно решать задачи электрического соединения единичной секции в многофункциональном блоке;

- трудно регулировать рассеяние мощности, поэтому могут потребоваться громоздкие устройства охлаждения.

Разработка молекулярных устройств находится еще на самой ранней ступени развития. Для широкого использования нового метода конструирования радиоэлектронной аппаратуры потребуется дальнейшее развитие технологии.