- •Технология изготовления изделий и средств автоматики

- •Гоувпо "Воронежский государственный технический университет"

- •394026 Воронеж, Московский просп., 14

- •Введение

- •1. Характерные особенности радиоаппаратуры

- •1.1. Радиоаппарат как система, состоящая из элементов и узлов

- •1.2. Общие условия эксплуатации, хранения и транспортировки радиоаппаратуры

- •1.3. Надежность радиоаппаратуры

- •1.4. Микроминиатюризация радиоэлектронной

- •1.5. Понятие о технологичности конструкции

- •2. Общие основы проектирования технологических процессов

- •2.1. Общие сведения

- •2.2. Основные понятия о производственном и

- •2.3. Особенности различных видов производств

- •2.4. Общие характеристики технологических процессов

- •2.5. Пути повышения технологичности конструкции

- •3. Основы точности и контроля качества производства радиоаппаратуры

- •3.1. Общие понятия и определения производственных погрешностей

- •3.2. Законы распределения производственных

- •3.3. Влияние производственных погрешностей на

- •3.4. Предупредительный контроль

- •3.5. Приемный статистический контроль

- •3.6. Испытания радиоаппаратуры

- •4. Изготовление заготовок

- •4.1. Способы получения заготовок и их выбор

- •4.2. Основные виды холодной штамповки

- •4.3. Технологичность конструкции

- •4.4. Получение заготовок способами литья

- •5. Поверхностные металлические и неметаллические покрытия, химическая и электрохимическая обработка

- •5.1. Общие сведения

- •5.2. Подготовка поверхности перед нанесением

- •5.3. Металлические негальванические покрытия

- •5.4. Неметаллические химические покрытия

- •5.5. Металлические и неметаллические гальванические покрытия

- •5.6. Лакокрасочные покрытия

- •6. Изготовление магнитных цепей

- •6.1. Общие сведения

- •6.2. Применяемые материалы и их технологические свойства

- •6.3. Изготовление сборных магнитопроводов

- •6.4. Изготовление ленточных магнитопроводов

- •6.5. Изготовление магнитопроводов из

- •7. Изготовление обмоток

- •7.1. Виды обмоток и технические требования к ним

- •7.2. Применяемые материалы и их технологические свойства

- •7.3. Изготовление каркасов

- •8. Изготовление резисторов

- •8.1. Общие сведения о резисторах, применяемых в

- •8.2. Изготовление углеродистых резисторов

- •8.3. Изготовление металлопленочных и

- •8.4. Изготовление композиционных резисторов

- •8.5. Изготовление проволочных резисторов

- •9. Изготовление конденсаторов

- •9.1. Общие сведения о конденсаторах, применяемых в радиоаппаратуре

- •9.2. Изготовление конденсаторов постоянной емкости

- •9.3. Изготовление конденсаторов переменной емкости

- •10. Технология объемного монтажа радиоаппаратуры

- •10.1. Общие сведения о блок-схемах, принципиальных и монтажных схемах

- •10.2. Основные технические требования к монтажу

- •10.3. Методы монтажа радиоаппаратуры

- •10.4. Уплотненный монтаж обычных (навесных)

- •10.5 Механизация и автоматизация заготовительных электромонтажных операций

- •10.6. Технический контроль монтажа

- •10.7. Техника безопасности при выполнении монтажа

- •11. Технология печатного монтажа

- •11.1. Общие сведения

- •11.2. Технологичность конструкций печатных узлов и плат

- •11.3. Классификация методов изготовления печатных плат

- •11.4. Создание токопроводящих покрытий

- •11.5. Многослойные печатные схемы

- •12. Основы технологии микроминиатюризации радиоаппаратуры

- •12.1. Направления микроминиатюризации и основные требования

- •12.2. Технология изготовления микромодулей

- •12. 3. Технология изготовления пленочных микросхем

- •12.4. Технология изготовления твердых схем

- •Заключение

- •11.1. Общие сведения 301

- •11.4. Создание токопроводящих покрытий 343

- •12.1. Направления микроминиатюризации и основные требования 367

6.4. Изготовление ленточных магнитопроводов

а) Получение заготовки

Так как большинство предприятий изготавливает магнитопроводы небольшими партиями и только для собственных нужд, то заранее предусмотреть потребность в ленте определенной ширины очень трудно. Для изготовления магнитопроводов обычно употребляют ленту следующих размеров (в мм):

Толщина Ширина

0,02—0,05 4; 5; 10; 15; 20

0,05—0,08 4; 5; 6,5; 10; 15; 20; 25; 32

0,10—0,20 4; 5; 10; 15; 20; 25

Ленту требуемой ширины нарезают на механических ножницах, чаще всего многодисковых. На торцах ленты с обеих сторон по линии разреза образуются заусенцы, их снимают абразивными кругами, валиками или металлическими ношами (рис. 8.10).

Рис. 6.10. Снятие заусенцев с ленты:

а — абразивным кругом; б — валиком; в — ножом;

1 — лента; 2 — абразивный круг, свободно сидящий на валу; 3 — абразивный круг, плотно сидящий на валу; 4 — абразивный валик; 5 — нож

Наилучшим способом снятия заусенцев является электролитическое полирование ленты, которое не деформирует и не ухудшает ее магнитных свойств; при некоторых условиях магнитные характеристики лент даже улучшаются. Электрополирование торцов ленты производится на переменном токе промышленной частоты 50 гц. Одним электродом служит лента, вторым — пластины из сурьмянистого свинца. Электрополиронание осуществляется на автоматической конвейерной установке. При этом не требуется предварительного обезжиривания ленты, так как электролит одновременно является обезжиривающим и полирующим средством.

Ленту, сматываемую с бобины, протягивают сначала через ванну электрополирования, погружая одним торцом в электролит на глубину 1 —1,5 мм, затем пропускают через промывочную камеру и сушилку (обдувка подогретым до 60° С сжатым воздухом) и наматывают на другую бобину. После обработки одного торца ленты приемную бобину поворачивают на 180° С и обрабатывают второй торец.

Полированные торцы ленты совершенно не имеют заусенцев; шероховатость поверхности — до II-го класса.

Электрополированием снимаются также наклеп и поверхностный мелкозернистый слой толщиной в несколько долей микрона магнитномягкого материала, что увеличивает магнитную проницаемость, так как на поверхности ленты обнажается одноразмерная по всей толщине крупнозернистая структура, обладающая высокой магнитной проницаемостью.

б) Типовой технологический процесс изготовления ленточных магнитопроводов методом навивки

Обезжиривание ленты производится с помощью ультразвука в ванне с магнитострикционными преобразователями, установленными по обе стороны движущейся ленты. Частота ультразвуковых колебаний 18,5—23 кгц (генератор У3Г-10 мощностью 10 квт). Акустическая плотность вибрации 4—5 вт/см2. В качестве передаточной среды служит вода при температуре 65—70° С (смена воды в ванне — 3—5 объемов в час). Расстояние между вибратором и лентой не более 1 мм. Скорость протягивания ленты до 10 м/мин. Обезжиренная лента сушится в трубчатой разъемной электропечи при температуре 350—500° С и хранится завернутая в бумагу.

При отсутствии ультразвуковой установки допускается обезжиривание ленты в органических растворителях (бензине, ацетоне, уайт-спирите).

Для изоляции ленты применяют раствор молотого талька, двухромовокислого аммония, азотнокислого алюминия в дистиллированной воде. Он наносится на обезжиренную ленту и сушится в печи при температуре 800° С. Иногда используют изоляционное покрытие из жидкого стекла (807,5 г/л), каолина (150 г/л) и воды (42,5 г/л). Жидкое стекло обладает хорошими изоляционными и склеивающими свойствами, позволяющими исключить вакуумную пропитку магнитопроводов.

Чаще всего изоляцию ленты осуществляют одновременно с навивкой. Широко применяется электрофорезный способ изоляции. Ленту пропускают через суспензию изолирующего вещества (например, каолина в воде). При создании разности потенциалов взвешенные частицы изолирующего вещества движутся к электроду, которым в данном случае является лента, и осаждаются на ее поверхности. Этот способ позволяет получить весьма малую толщину изоляционного покрытия, равную 5—10 мк, что увеличивает коэффициент заполнения магнитопровода. Толщина и плотность изоляционного слоя зависят от выбранного режима навивки, от концентрации суспензии и разности потенциалов.

Навивку магнитопроводов производят на полуавтоматической установке (или на токарном станке). Бухта с обезжиренной лентой (рис. 6.11) устанавливается в специальное натяжное приспособление. Навивка магнитопроводов производится на прямоугольную оправку, которая прокладывается конденсаторной бумагой К-120, заправленной вместе с лентой в прорезь оправки. Первые 2—3 витка мотаются вручную. Если при намотке магнитопровода лента оборвется или длина ее в бухте окажется недостаточной, то разрешается подложить свободный (оборванный) конец ленты под последний намотанный виток магнитопровода, сделать 1—2 оборота вручную, затем восстановить режим и продолжить навивку.

Рис. 6.11. Схема установки для навивки магнитопроводов:

1 — оправку; 2 — счетчик числа оборотов; 3 — рулон конденсаторной бумаги; 4 — натяжные ролики; 5 — фланелевые круги для окончательной очистки поверхности лепты; 6 — сушильное устройство; 7 — душевые головки для промывки холодной водой; 8 — промывочный бак; 9 — волосяные щетки; 10 — ванна с органическим растворителем; 11 — рулон с лентой; 12 — сливная труба; 13 — трубы для подачи горячей воды

Чтобы предотвратить самопроизвольное разматывание навитого магнитопровода из ленты толщиной до 0,15 мм, конец последнего витка закрепляют точечной электросваркой (рис. 6.12) при напряжении 12—24 в. Изоляция при сварке пробивается лишь на последнем витке.

Отжиг магнитопроводов производят в вакуумной печи при вакууме не ниже 1 . 10-3 мм рт. ст. После этого магнитопроводы нагревают до температуры 800 ÷ 20° С и выдерживают и течение 3—4 ч; охлаждение ведут до 100° С со скоростью 100 град/ч. При 100° С контейнер вскрывают. Отожженные магнитопроводы, избегая толчков и ударов, освобождают от скоб и оправок на винтовом настольном или гидравлическом прессе.

Пропитка магнитопроводов. Витые магнитопроводы из электротехнических сталей пропитывают лаками, клеями или компаундами. Наиболее распространены компаунд КГМС-2, лак МЛ-92, клей БФ-4, состав КП-18, лак № 976-1 Компаунд КГМС-2 при температуре 80—100° С превращается в монолитный полимер, обладающий хорошими диэлектрическими свойствами, высокими влаго- и водостойкостью, механической прочностью и эластичностью. Перед пропиткой компаундом в окно магнитопровода вставляют оправку, предварительно смазанную техническим вазелином. Торцы магнитопроводов протирают тампоном, смоченным авиационным бензином, и сушат 30—40 мин на воздухе, а затем 20—30 мин в термостате при температуре 80—90° С.

Рис. 6.12. Сварочная головка для закрепления последнего витка

Высушенные магнитопроводы устанавливают в ванну так, чтобы они не касались друг друга, и заливают компаундом, который должен закрывать их полностью. Ванну помещают в автоклав, включают вакуумный насос и при остаточном давлении 10—20 мм рт. ст. выдерживают магнитопроводы 20 мин. Процесс повторяют еще раз, выдерживая магиитопроводы в вакууме в течение 40 мин. После этого открывают крышку автоклава, магнитопроводы выгружают и дают стечь с них излишкам компаунда. Пропитанные магнитопроводы сушат при 120° С в течение 12 ч и, освободив от скоб и оправок, снимают ножом излишки компаунда.

Лак МЛ-92 (ТУ МГУХП-13-57) обладает высокой маслостойкостью и электрической прочностью; в процессе теплового старения он долгое время сохраняет эластичность. Магнитопроводы перед пропиткой этим лаком надевают на оправку, обезжиривают и высушивают в термостате при температуре 110 ±5°С в течение 0,5—1 ч. Горячий магнитопровод погружают в ванну с лаком при температуре 50 ± 10° С и устанавливают в автоклав, выдерживая при остаточном давлении 10—20 мм рт. ст. около 30 мин. Затем после выдержки при нормальном давлении в точение 2—4 мин создается избыточное давление 3—4 am с выдержкой 2—4 мин, после чего давление снимают и магнитопроводы извлекают из автоклава.

Сушка производится в течение 8—10 ч при температуре 195 ± 5° С.

Пропитка магнитопроводов клеем БФ-4 (ГОСТ 12172-66) вязкостью 10—12 сек (по вискозиметру ВЗ-4) производится при остаточном давлении 20 мм рт. ст. Сушат магнитопроводы 2 ч на воздухе, а затем 8 ч в сушильном шкафу при температуре 110° С с последующей зачисткой наплывов клея. Клей БФ-4 очень эластичен, но плохо противостоит температурам,

Состав КП-18 эластичен, имеет хорошие клеящие свойства, технологичен, но недостаточно влаго- и водостоек. Перед пропиткой магнитопроводы протирают тампоном, смоченным в бензине, и сушат 20—30 мин на воздухе.

Ванну с составом КП-18 и погруженными в него магнитопроводами помещают в вакуумную пропиточную установку и выдерживают при остаточном давлении 10—20 мм рт. ст. в течение 30 мин. Затем после десятиминутной выдержки на воздухе ваккуумирование повторяют еще раз.

Пропитанные магнитопроводы сушат 4 ч при температуре 150—160° С, в заключение поочередно промазывают составом КП-18 и сушат при той же температуре торцы магнитопроводов.

Лак № 976-1 обладает хорошими клеящими свойствами, высокими механической прочностью, влаго- и водостойкостью. Перед пропиткой этим лаком надетые на оправки магнитопроводы зажимают в скобы, протирают торцы тампоном, смоченным авиационным бензином, и сушат. После нагрева в термостате при 110 ± 5° С в течение 1 ч их погружают в ванну с лаком № 976-1 (вязкостью 20—22 сек по вискозиметру ВЗ-4) и при остаточном давлении 20ммрт. ст. выдерживают в автоклаве 15 мин. Пропитанные магнитопроводы помещают в термостат при комнатной температуре, которую за 30—40 мин доводят до 110 ± 5° С и выдерживают 1 ч. Слой лака на торцах должен быть сплошным, без наплывов. Торцы магнитопровода покрывают тем же лаком погружением или кистью и сушат.

Разрезка магнитопроводов, снятие заусенцев и притирка торцов. Магнитопроводы закрепляют в специальном приспособлении (рис. 6.13), зажимают клином и разрезают на горизонтально-фрезерном станке дисковой фрезой толщиной 2 мм, диаметром 110—150 мм за один проход при скорости вращения 135 об/мин и подаче 0,35 мм/об с обильным охлаждением эмульсией. После разрезки зачищаются заусенцы по периметру торцов магнитопровода; при этом допускается фаска глубиной не более толщины одного витка (~ 0,1 х 45°). Если при фрезеровании отслаиваются витки, то их подклеивают бакелитовым лаком с последующей сушкой в сжатом состоянии при температуре 150° С. При стягивании магнитопровода струбцинами внутреннюю поверхность их смазывают меловым раствором, чтобы избежать склеивания.

При фрезеровании поверхность разреза получается неровной, появляются короткозамкнутые витки и наклеп концов разрезанных лент. В несколько меньшей степени эти явления проявляются при разрезке магнитопроводов абразивным кругом; при этом отпадает необходимость в последующем шлифовании торцов. Наименьшее замыкание торцов, а следовательно, и изменение электрических и магнитных свойств магнитопроводов происходит при электроискровой разрезке. Но чистота поверхности при этом получается меньше, чем при разрезке абразивным кругом.

Притирка стыковых торцов производится семимикронной притирочной пастой (электрокорунд ЭМ7—40%, олеиновая кислота — 40%, стеарин — 20%) на притирочной плите. Притиркой удаляют мелкие заусенцы, образующиеся на торцах при снятии фаски напильником, а также межвитковые заусенцы, остающиеся после фрезерования.

Рис. 6.13. Приспособление для разрезки и отжига магнитопровода:

1 — корпус; 2 — магнитопроводы; 3 — клин.

Консервацию стыковых торцов производят погружением их на 1—2 мм в ванну с расплавленным бескислотным парафином.

в) Типовой технологический процесс изготовления ленточных магнитопроводов методом гибки

Ленточные магнитопроводы изготовляют методом гибки при толщине ленты 0,05—0,35 мм.

Покрытие ленты суспензией. Обезжиривание ленты производится так же, как и при изготовлении ленточных магнитопроподов, методом навивки. Обезжиренная лента покрывается с одной стороны специальной суспензией, оплавляемой при температуре 550—650° С, или специальной эмалью. Скорость прохождения ленты через установку для нанесения покрытия зависит от заданной толщины изоляции и степени оплавления суспензии. Наплывы суспензии не допускаются. При толщине ленты 0,05—0,08 мм слой покрытия должен быть не менее 10 мк, при толщине 0,08—0,10 мм — от 10 до 15 мк.

Нормально оплавленная суспензия имеет серый цвет. Лента после оплавления должна иметь равномерное покрытие по всей ширине, суспензия не должна отставать от металла при изгибе ленты толщиной 0,08 мм под углом 90° (радиус равен 1 мм). В зависимости от толщины покрытия суспензию разбавляют дистиллированной или кипяченой отмученной водой. Операции обезжиривания ленты и нанесения покрытия можно объединить.

Рис. 6.14. Резка лент магнитопровода

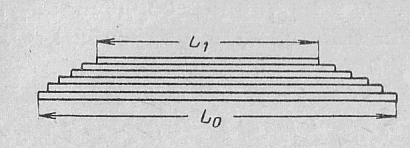

Рис. 6.15. К расчету длины пластин маигатопровода

Разрезка ленты на пластины производится, как показано на рис. 8.14. Ленту разрезают на пластины определенной длины и собирают в пакет. Развернутая длина пластин (рис. 8-15) рассчитывается по формулам

L1 = 2h + С + ∆;

Ln = 2h + С + d+∆;

n =d/t kст ,

где L1 — длина первой пластины, мм;

Ln — длина последней пластины, мм;

∆ — припуск на обработку, мм;

п — число пластин;

t — толщина ленты, мм

kст — коэффициент заполнения магниитопровода.

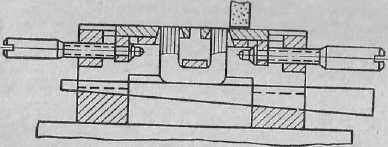

Гибка и спекание пакетов магнитопроподов. Приспособление для гибки монтируют на специальной установке с камерой спекания, где температуру доводят до 800° С. Затем пакет нарезанных лент устанавливают в приспособление (рис. 6.16); последняя пластина пакета должна быть обращена наружу стороной, не покрытой суспензией. После этого с помощью пуансона, изгибающего пакет по оправке и проталкивающего по через калибрующие ролики, производится гибка. Изогнутые магнитопроводы спекают в камере. Чтобы избежать приклеивания гибочной оправки к магнитопроводу, ее через 10—15 циклов работы смазывают графитом.

Шлифование стыковых торцов магнитопроводов и снятие заусенцев. Стыковые торцы магнитопроводов шлифуют на плоскошлифовальном станке в приспособлении (рис. 6.17). Шлифование производится перпендикулярно линии спекания пластин абразивным кругом средней мягкости (СМ2) зернистостью 46—60 с вулканитовой связкой. Охлаждение — обычной эмульсией. «Распущение» торцов не допускается.

Абразивный круг правят алмазом, в противном случае может произойти «заволакивание» заусенцев на торцах сердечника, т. е. замыкание пластин. После шлифования снимают заусенцы. Фаска допускается не более 0,1 х 45°.

Рис. 6.16. Приспособление для гибки ленточных магнитопроводов

Возможна подклейка отставших пластин жидким бакелитовым лаком с последующей сушкой в сжатом состоянии в муфельной печи при температуре 150° С. При стягивании магнитопроводов струбцинами их внутреннюю поверхность смазывают меловым раствором во избежание приклеивания к изделию. Торцы подклеенных магнитопроводов притирают «бархатной» наждачном бумагой.

Рис. 6.17. Приспособление для шлифования стыковых торцов магнитопроводов

Окраска магнитопроводов. Перед окраской магнитопроводы промывают бензином и сушат 1 ч на воздухе при температуре 18—23° С. После промывки их устанавливают на вращающийся стол и покрывают глифталевым грунтом 138 иа пульверизатора, сушат 2—3 ч при температуре 100—110° С и окрашивают глифталевой эмалью 2062 (ВТУ МХП 1400-45) с последующей сушкой при температуре 80 ± 5° С.

Консервация стыковых торцов магнитопроводов осуществляется, как описано выше.