- •Введение

- •Глава 1. Оборудование для транспортировки и хранения молока и жидких молочных продуктов

- •Классификация емкостей

- •Технико-экономические показатели емкостного оборудования

- •1 Патрубок; 2 кольцо уплотнительное; 3 патрубок; 4 хомут

- •Требования к насосам

- •Основные параметры насосов

- •Классификация насосов

- •Краткое описание и устройство насосов

- •Основы эксплуатации центробежных насосов. Установка насосов (монтаж)

- •Глава 2. Оборудование для количественного учета молочной продукции

- •Схемы счетчиков-расходомеров

- •Устройства для мойки оборудования и трубопроводов

- •Мойка транспортных цистерн

- •Мойка емкостей хранения и трубопроводов

- •Мойка пастеризационно-охладительных и стерилизационно-охладительных установок

- •Мойка вакуум-выпарной установки

- •Типы моющих форсунок

- •Глава 3. Оборудование для механической обработки молока и молочных продуктов

- •Фильтры, фильтр-пресс и мембранные фильтрационные устройства

- •Мембранные установки

- •Применение ультрафильтрации в молочной промышленности

- •1 Кривошипно-шатунный механизм; 2 всасывающий клапан;

- •3 Плунжер; 4 клапан нагнетательный; 5 клапан предохранительный; 6 седло клапана; 7 клапан; 8 гомогенизирующая головка

- •Двухступенчатая гомогенизация

- •Условия эксплуатации

- •Сепараторы

- •Устройство сепараторов

- •Расчет производительности сепаратора-сливкоотделителя

- •Глава 4. Оборудование для тепловой обработки молока и молочных продуктов

- •Особенности эксплуатации теплообменных аппаратов с рубашкой и мешалкой

- •Теплообменные аппараты емкостные с рубашкой

- •Особенности эксплуатации теплообменных аппаратов емкостных с рубашкой

- •Принципиальное устройство основных видов емкостных аппаратов с рубашкой

- •Открытый оросительный охладитель

- •Погружные змеевиковые теплообменники

- •Основные положения по эксплуатации трубчатых теплообменников

- •Пластинчатые теплообменные аппараты

- •Принципиальная схема пастеризационно-охладительной установки для питьевого молока

- •Современные теплообменные пластинчатые установки

- •Контроль и автоматизация процесса

- •Эксплуатация автоматизированных пластинчатых установок. Монтаж

- •Глава 5. Установки для сушки молока и молочных продуктов

- •Устройство и принцип действия вальцовых сушилок

- •Глава 6. Оборудование для выработки сыра

- •Основные понятия и общая технологическая

- •Классификация оборудования для выработки сыров

- •Устройство, принцип работы оборудования для выработки натуральных сыров

- •Установки для выработки сырного зерна

- •Классификация оборудования для выработки плавленых сыров

- •Глава 7. Установки и аппараты для производства сгущенных молочных продуктов

- •Устройство и принцип работы вакуум-аппаратов

- •4. Устройства для приготовления сахарных сиропов

- •Глава 8. Оборудование для выработки сливочного масла

- •Глава 9. Оборудование для производства мороженого

- •Глава 10. Оборудование для производства творога и творожных изделий

- •Охладители творога

- •Глава 11. Оборудование для розлива, фасовки и упаковки молока и молочных продуктов

- •Фасовочно-упаковочный автомат для формования тары и фасовки в нее пастообразных продуктов

- •Особенности упаковки отдельных продуктов

- •Словарь терминов

- •Конвекция – перемещение частиц жидкости или газа в объеме аппарата или теплообменных устройств вследствие разности плотностей нагретых и холодных частиц жидкости или газа.

- •Технологический аппарат – устройство, приспособление или оборудование, предназначенное для проведения технологических процессов.

- •394087 Г. Воронеж, ул. Мичурина, 1

Охладители творога

Творог, выработанный как традиционным, так и раздельным способом, подлежит охлаждению до температуры не выше 8 0С.

При охлаждении творога, полученного традиционным способом, используют открытые и закрытые охладители, а для творога, выработанного раздельным способом, – трубчатые и пластинчатые.

При использовании открытого охладителя творога (рис. 140) творог загружается в бункер и валиком наносится на внешнюю поверхность барабана. За неполный оборот охлаждается, с поверхности барабана творог снимается ножом и собирается в желобе шнека.

Производительность – 400 кг/ч; охлаждение – от 25 до 8 0С.

Рис. 140. Открытый охладитель творога:

1 – барабан; 2 – шнек; 3 – привод; 4 – валок; 5 – загрузочный бункер;

6 – нож

Охладитель закрытый 209-ОТД-1 (рис. 141) предназначен для быстрого непрерывного охлаждения творога. Творог подается в бункер и шнеком нагнетается в пространство между цилиндром и вытеснительным барабаном. Вдоль цилиндра творог проталкивается и перемещается шнеком (зазор между цилиндром и витками шнека 8 мм). Перемещаясь вдоль цилиндра, творог охлаждается ледяной водой, подающейся в рубашку в направлении, обратном движению творога. Производительность охладителя – 780 кг/ч. Охлаждает от 25 до 8 0С.

Рис. 141. Охладитель творога закрытый:

1 – конусный патрубок; 2 – витки шнека для проталкивания творога;

3 – вытеснительный барабан; 4 – рубашка; 5 – цилиндр; 6 – змеевик;

7 – ножи из полимерного материала для срезания творога с внутренней поверхности цилиндров; 8 – приемная часть барабана со шнеком;

9 – бункер загрузочный; 10 – пульт; 11 – цепная передача; 12 – червячный редуктор; 13 – клиноременная передача; 14 – вариатор скоростей; 15 – электродвигатель; 16 – станина

Творог раздельным способом готовится следующим образом. Сырое молоко из автомобильных цистерн поступает в приемные ванны, установленные на весах, взвешивается и направляется в ванну, расположенную непосредственно под весами для кратковременного хранения (рис. 142).

Затем из этой ванны сырое молоко центробежным насосом подается в дисковый фильтр механической очистки. Очищенное от механических примесей молоко поступает в пластинчатый охладитель, в котором охлаждается до 2…6 0С и направляется в емкость для резервирования.

Молоко нормализуют смешиванием в емкости 8. Для этого к определенному количеству цельного молока, взятого из емкости 6, при тщательном перемешивании добавляют необходимое количество обезжиренного молока из ванны 13 или сливок, рассчитанное по материальному балансу.

Пастеризация нормализованного и гомогенизированного молока осуществляется в пластинчатой пастеризационно-охладительной установке при температуре 78...80 0С с выдержкой 20...30 с. Здесь пастеризованное молоко также охлаждают до температуры сквашивания и направляют на заквашивание в творожную ванну. Сюда же вносят закваску, предварительно приготовленную в ванне длительной пастеризации, хлорид кальция и сычужный фермент или пепсин, или ферментный препарат из расчета 1 г фермента на 1 т молока. Молоко перемешивают и оставляют в покое до окончания сквашивания, продолжительность которого составляет 6...8 ч.

Выделившуюся сыворотку удаляют, а сгусток раскладывают в лавсановые мешочки по 7...9 кг и направляют на самопрессование и прессование. Самопрессование проводят в цехе при температуре не выше 16 0С и продолжают не менее 1 ч. Окончание процесса определяют визуально, по поверхности сгустка, которая теряет блеск и становится матовой. Затем творог под давлением прессуют в пресс-тележке до готовности, периодически встряхивая и перекладывая мешочки с творогом.

Рис. 142. Линия выработки творога раздельным способом:

1 – цистерна для молока; 2 – весы; 3, 7, 9, 14, 16 – центробежные насосы; 4 – фильтр; 5 – пластинчатый охладитель; 6 – емкость для охлажденного молока; 8 – емкость для нормализованного молока; 10 – гомогенизатор; 11 – пастеризационно-охладительная установка; 12 – сепаратор-сливкоотделитель; 13 – ванна для обезжиренного молока; 15 – ванна длительной пастеризации; 17 – творожная ванна; 18 – пресс-тележка; 19 – стол; 20 – контейнеры

Затем продукт раскладывают на технологическом столе в пластмассовые контейнеры и немедленно направляют на охлаждение до 3...8 0С.

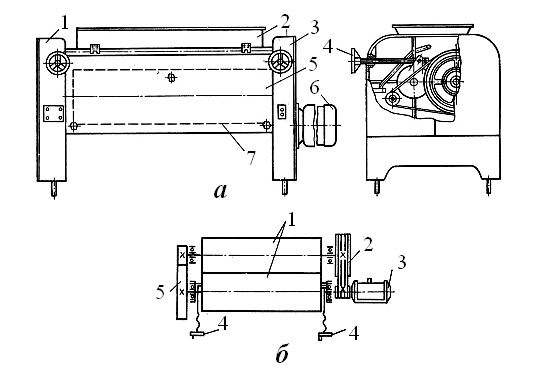

Вальцовка Е8-ОПУ предназначена для перетирания творога при производстве сырковых масс (рис. 143). Творожная масса загружается в загрузочный бункер вальцовки, в котором осуществляется ее нанесение на поверхность рабочих валиков. Перетертая творожная масса снимается с валиков ножом в лоток, расположенный под вальцовкой.

Рис. 143. Вальцовка Е8-ОПУ:

а) 1 – левая боковина; 2 – загрузочный бункер; 3 – правая боковина; 4 – механизм для регулирования зазора; 5 – рабочие валики;

6 – электродвигатель; 7 – нож;

б) 1 – рабочие валики; 2 – клиноременная передача; 3 – электродвигатель; 4 – маховики для регулирования зазора между валиками;

5 – зубчатая передача