- •Введение

- •Глава 1. Оборудование для транспортировки и хранения молока и жидких молочных продуктов

- •Классификация емкостей

- •Технико-экономические показатели емкостного оборудования

- •1 Патрубок; 2 кольцо уплотнительное; 3 патрубок; 4 хомут

- •Требования к насосам

- •Основные параметры насосов

- •Классификация насосов

- •Краткое описание и устройство насосов

- •Основы эксплуатации центробежных насосов. Установка насосов (монтаж)

- •Глава 2. Оборудование для количественного учета молочной продукции

- •Схемы счетчиков-расходомеров

- •Устройства для мойки оборудования и трубопроводов

- •Мойка транспортных цистерн

- •Мойка емкостей хранения и трубопроводов

- •Мойка пастеризационно-охладительных и стерилизационно-охладительных установок

- •Мойка вакуум-выпарной установки

- •Типы моющих форсунок

- •Глава 3. Оборудование для механической обработки молока и молочных продуктов

- •Фильтры, фильтр-пресс и мембранные фильтрационные устройства

- •Мембранные установки

- •Применение ультрафильтрации в молочной промышленности

- •1 Кривошипно-шатунный механизм; 2 всасывающий клапан;

- •3 Плунжер; 4 клапан нагнетательный; 5 клапан предохранительный; 6 седло клапана; 7 клапан; 8 гомогенизирующая головка

- •Двухступенчатая гомогенизация

- •Условия эксплуатации

- •Сепараторы

- •Устройство сепараторов

- •Расчет производительности сепаратора-сливкоотделителя

- •Глава 4. Оборудование для тепловой обработки молока и молочных продуктов

- •Особенности эксплуатации теплообменных аппаратов с рубашкой и мешалкой

- •Теплообменные аппараты емкостные с рубашкой

- •Особенности эксплуатации теплообменных аппаратов емкостных с рубашкой

- •Принципиальное устройство основных видов емкостных аппаратов с рубашкой

- •Открытый оросительный охладитель

- •Погружные змеевиковые теплообменники

- •Основные положения по эксплуатации трубчатых теплообменников

- •Пластинчатые теплообменные аппараты

- •Принципиальная схема пастеризационно-охладительной установки для питьевого молока

- •Современные теплообменные пластинчатые установки

- •Контроль и автоматизация процесса

- •Эксплуатация автоматизированных пластинчатых установок. Монтаж

- •Глава 5. Установки для сушки молока и молочных продуктов

- •Устройство и принцип действия вальцовых сушилок

- •Глава 6. Оборудование для выработки сыра

- •Основные понятия и общая технологическая

- •Классификация оборудования для выработки сыров

- •Устройство, принцип работы оборудования для выработки натуральных сыров

- •Установки для выработки сырного зерна

- •Классификация оборудования для выработки плавленых сыров

- •Глава 7. Установки и аппараты для производства сгущенных молочных продуктов

- •Устройство и принцип работы вакуум-аппаратов

- •4. Устройства для приготовления сахарных сиропов

- •Глава 8. Оборудование для выработки сливочного масла

- •Глава 9. Оборудование для производства мороженого

- •Глава 10. Оборудование для производства творога и творожных изделий

- •Охладители творога

- •Глава 11. Оборудование для розлива, фасовки и упаковки молока и молочных продуктов

- •Фасовочно-упаковочный автомат для формования тары и фасовки в нее пастообразных продуктов

- •Особенности упаковки отдельных продуктов

- •Словарь терминов

- •Конвекция – перемещение частиц жидкости или газа в объеме аппарата или теплообменных устройств вследствие разности плотностей нагретых и холодных частиц жидкости или газа.

- •Технологический аппарат – устройство, приспособление или оборудование, предназначенное для проведения технологических процессов.

- •394087 Г. Воронеж, ул. Мичурина, 1

Глава 9. Оборудование для производства мороженого

Промышленная переработка молока весьма многообразна. В частности, выработка мороженого составляет в наше время самостоятельную отрасль.

Основными технологическими процессами производства мороженого являются:

Фризерование – частичное замораживание воды в продукте и одновременное насыщение его мелкодисперсным воздухом.

Закалка – дальнейшее вымораживание воды из смеси мороженого и придания молочной смеси требуемой структуры.

В зависимости от вида мороженого и типа оборудования при фризеровании 25…60 % воды переходит в лед.

Объем молочной смеси вследствие аэрации увеличивается примерно в 2 раза (размер воздушных ячеек – 50…60 мкм).

В морозильных аппаратах вымораживается примерно 85…90 % смеси (размер кристаллов льда – 50…10 мкм).

Для осуществления процесса фризерования созданы аппараты, называемые фризерами, а для закалки – морозильные аппараты.

При выработке мороженого с наполнителями в технологическую цепочку включают фруктопитатель, который устанавливается непосредственно за фризерами, перед морозильными аппаратами.

Фризеры

По структуре рабочего цикла фризеры подразделяются на фризеры периодического и непрерывного действия.

Фризеры периодического действия (одноцилиндровые) подразделяются по виду хладагента на три подгруппы:

1) фризеры с рассольным охлаждением;

2) фризеры с аммиачным охлаждением;

3) фризеры с фреоновым охлаждением.

Фризеры непрерывного действия (одноцилиндровые или двухцилиндровые) по виду хладагента делятся на две подгруппы:

1) фризеры с аммиачным охлаждением;

2) фризеры с фреоновым охлаждением.

По расположению цилиндра фризеры делят на вертикальные и горизонтальные.

В промышленности используются преимущественно фризеры непрерывного действия. По сравнению с фризерами периодического действия они имеют следующие преимущества:

- высокая производительность;

- меньшие энергозатраты на единицу продукции;

высокое качество продукта.

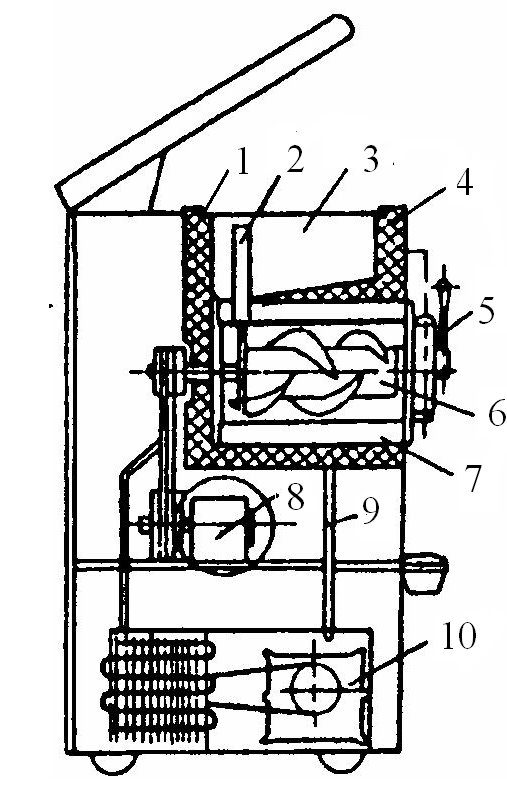

Принцип действия фризера периодического действия (рис. 128) состоит в следующем. Предварительно приготовленную исходную смесь заливают в бак, откуда через дозатор она перетекает в рабочий цилиндр.

При достижении заданной температуры (– 5…– 6 0С), устанавливаемой терморегулятором, холодильная система и мешалка отключаются. Поршень отборного устройства перемещается рукояткой вверх и открывает выпускное отверстие. Одновременно посредством штанги замыкается микропереключатель, который через реле времени включает двигатель мешалки. В результате вращения последней порция мороженого подается в стаканчик. После отбора готового продукта в рабочий цилиндр поступает новая порция исходной смеси, цикл повторяется.

Приготовление и отбор мороженого могут идти одновременно. При переводе рукоятки в верхнее положение поршень движется вниз, перекрывая выпускное отверстие, но благодаря реле времени двигатель мешалки продолжает работать еще некоторое время. Если в течение этого времени повторного отбора готового продукта не происходит, то двигатель мешалки отключается.

Рис. 128. Фризер периодического действия ФМ-1:

1 – корпус; 2 – дозатор; 3 – бак; 4 – теплоизоляция; 5 – отборное устройство; 6 – мешалка; 7 – рабочий цилиндр; 8 – привод мешалки;

9 – трубопровод; 10 – холодильный аппарат; 11 – терморегулятор;

12 – шкала; 13 – рукоятка

Для большинства видов мороженого его взбитость должна составлять 75…95 %. Если она недостаточна, мороженое получается излишне плотным и водянистым, с грубой структурой. При увеличенной взбитости мороженое имеет хлопьевидное строение.

Фризер непрерывного действия представлен на рис. 129. Смесь из бака 1 поступает в насос первой ступени 3, потом к насосу второй ступени 4, производительность которого вдвое больше, чем у насоса первой ступени. Поэтому в насос второй ступени 4 вместе со смесью засасывается воздух через воздушный клапан 5. Из насоса 4 смесь с грубо диспергированным в ней воздухом поступает в цилиндр 6 для фризерования. Ножи мешалки 7 срезают намерзший слой, дробят воздушные пузырьки, равномерно распределяют их в массе продукта. Готовый продукт удаляется через патрубок 8.

Рис. 129. Одноцилиндровый фризер:

1 – бак для смеси; 2 – кран; 3 – насос первой ступени; 4 – насос второй ступени; 5 – клапан воздушный; 6 – рабочий цилиндр; 7 – мешалка;

8 – патрубок для выхода мороженого; 9 – регулятор поплавковый на подающей аммиачной магистрали; 10 – вентиль запорный; 11 – рубашка для теплоносителя; 12 – клапан соленоидный; 13 – ловушка для капель аммиака; 14 – отделитель жидкости; 15 – аккумулятор

Аммиачная система охлаждения расположена над рабочим цилиндром. Из аккумулятора 15 жидкий аммиак входит в рубашку 11 цилиндра 6, где превращается в газообразное состояние, и вновь возвращается в аккумулятор.

Производительность такого фризера – 250…300 кг/ч, поверхность охлаждения – 0,26 м2. Температура смеси, поступающей во фризер, – 6 0С, выходящего мороженого – от – 4 до – 5 0С.

Принцип действия двухцилиндрового фризера непрерывного действия аналогичен описанному выше.

Имеются фризеры, в которых на основе одной и той же системы охлаждения (аммиачной или фреоновой) в агрегате размещено два, три и даже шесть цилиндров с последовательным или параллельным прохождением продукта.

Температура смеси, выходящей из нижнего цилиндра, – приблизительно – 5 0С. Из нижнего цилиндра мороженое подается в верхний, в котором температура понижается до – 9 0С. Взбивание в нем не осуществляется, однако структура мороженого значительно улучшается.

Фризеры непрерывного действия снабжаются специальными предохранительными устройствами. При затвердевании смеси возрастает нагрузка на электродвигатель. Фризеры снабжены устройством, которое при достижении определенной нагрузки электродвигателя включает световые и звуковые сигналы. При этом рубашка его быстро освобождается от аммиака и замораживание прекращается.

Для закрепления мешалки на валу применяют мягкие (латунные) шпильки, которые при повышении нагрузки на мешалку срезаются, а вращение ножей прекращается. Кроме того, при перегрузке электродвигателя срабатывает тепловое реле, он автоматически выключается. Для предотвращения аварий в аммиачной системе фризера имеется предохранительный клапан, который выпускает аммиак из системы, если давление в ней превышает установленное.

Морозильные устройства

К морозильным устройствам (аппаратам) относят эскимогенераторы для мороженого (фасованного мелкими порциями) и закалочные камеры.

Роторный эскимогенератор предназначен для изготовления мороженого эскимо на деревянной палочке с глазурью и без, однослойного и двухслойного (рис. 130). Состоит из станции управления, карусели, распределителя рассола, глазировочной головки, ванны для глазури, дозатора, палочкозабивателя, моющего устройства, осушителя, трубопроводов и электрооборудования.

Находящиеся на карусели формочки продвигаются по окружности, делая прерывистое движение через каждые 3град. и проходя последовательно все зоны.

В начале зоны замораживания формочки попадают под дозатор, и во время остановки карусели шесть формочек заполняются порциями мороженого. По мере прохождения формочек в замораживающей зоне мороженое частично подмерзает и попадает под палочкозабиватель, который вставляет одновременно шесть палочек.

Рис. 130. Роторный эскимогенератор

Двигаясь по кругу, мороженое закаляется и попадает в зону оттаивания для извлечения из формочек щипцами, установленными на штанге глазировочной головки. Глазирование брикетов мороженого производится путем погружения их в шоколадную глазурь. Глазированное мороженое подается к сбрасывателю, освобождается от щипцов и сбрасывается на лотки транспортера заверточного автомата. Освобожденные из-под мороженого формочки поступают под дозатор, и цикл повторяется.

Закалочные камеры

Закалочные камеры бывают с вертикальным конвейером (с люльками, в которые загружаются брикеты мороженого) или с горизонтальным (без люлек).

Скороморозильный аппарат (рис. 131) выполнен в виде камеры, разделенной на две части и собранной из щитов, покрытых изоляцией. В первой части камеры в вертикальной плоскости расположен цепной конвейер. Во второй находятся батарея из оребренных труб и два вентилятора для перемещения воздуха в горизонтальном направлении.

Брикеты мороженого укладывают на площадки люлек, прикрепленных к цепному конвейеру. Для лучшего омывания брикетов охлажденным воздухом в площадках люлек сделаны отверстия. Продолжительность нахождения мороженого в закалочном аппарате 40…45 мин. Число люлек на конвейере в разных скороморозильных аппаратах колеблется от 202 до 300.

Рис. 131. Скороморозильный аппарат: 1 – задняя дверь; 2 – вентилятор; 3 – конвейер; 4 – аммиачная батарея

В камере с горизонтальным конвейером мороженое закаливается в результате обдувания его холодным воздухом при температуре –26 0С в течение 30…45 мин.