- •Введение

- •Глава 1. Оборудование для транспортировки и хранения молока и жидких молочных продуктов

- •Классификация емкостей

- •Технико-экономические показатели емкостного оборудования

- •1 Патрубок; 2 кольцо уплотнительное; 3 патрубок; 4 хомут

- •Требования к насосам

- •Основные параметры насосов

- •Классификация насосов

- •Краткое описание и устройство насосов

- •Основы эксплуатации центробежных насосов. Установка насосов (монтаж)

- •Глава 2. Оборудование для количественного учета молочной продукции

- •Схемы счетчиков-расходомеров

- •Устройства для мойки оборудования и трубопроводов

- •Мойка транспортных цистерн

- •Мойка емкостей хранения и трубопроводов

- •Мойка пастеризационно-охладительных и стерилизационно-охладительных установок

- •Мойка вакуум-выпарной установки

- •Типы моющих форсунок

- •Глава 3. Оборудование для механической обработки молока и молочных продуктов

- •Фильтры, фильтр-пресс и мембранные фильтрационные устройства

- •Мембранные установки

- •Применение ультрафильтрации в молочной промышленности

- •1 Кривошипно-шатунный механизм; 2 всасывающий клапан;

- •3 Плунжер; 4 клапан нагнетательный; 5 клапан предохранительный; 6 седло клапана; 7 клапан; 8 гомогенизирующая головка

- •Двухступенчатая гомогенизация

- •Условия эксплуатации

- •Сепараторы

- •Устройство сепараторов

- •Расчет производительности сепаратора-сливкоотделителя

- •Глава 4. Оборудование для тепловой обработки молока и молочных продуктов

- •Особенности эксплуатации теплообменных аппаратов с рубашкой и мешалкой

- •Теплообменные аппараты емкостные с рубашкой

- •Особенности эксплуатации теплообменных аппаратов емкостных с рубашкой

- •Принципиальное устройство основных видов емкостных аппаратов с рубашкой

- •Открытый оросительный охладитель

- •Погружные змеевиковые теплообменники

- •Основные положения по эксплуатации трубчатых теплообменников

- •Пластинчатые теплообменные аппараты

- •Принципиальная схема пастеризационно-охладительной установки для питьевого молока

- •Современные теплообменные пластинчатые установки

- •Контроль и автоматизация процесса

- •Эксплуатация автоматизированных пластинчатых установок. Монтаж

- •Глава 5. Установки для сушки молока и молочных продуктов

- •Устройство и принцип действия вальцовых сушилок

- •Глава 6. Оборудование для выработки сыра

- •Основные понятия и общая технологическая

- •Классификация оборудования для выработки сыров

- •Устройство, принцип работы оборудования для выработки натуральных сыров

- •Установки для выработки сырного зерна

- •Классификация оборудования для выработки плавленых сыров

- •Глава 7. Установки и аппараты для производства сгущенных молочных продуктов

- •Устройство и принцип работы вакуум-аппаратов

- •4. Устройства для приготовления сахарных сиропов

- •Глава 8. Оборудование для выработки сливочного масла

- •Глава 9. Оборудование для производства мороженого

- •Глава 10. Оборудование для производства творога и творожных изделий

- •Охладители творога

- •Глава 11. Оборудование для розлива, фасовки и упаковки молока и молочных продуктов

- •Фасовочно-упаковочный автомат для формования тары и фасовки в нее пастообразных продуктов

- •Особенности упаковки отдельных продуктов

- •Словарь терминов

- •Конвекция – перемещение частиц жидкости или газа в объеме аппарата или теплообменных устройств вследствие разности плотностей нагретых и холодных частиц жидкости или газа.

- •Технологический аппарат – устройство, приспособление или оборудование, предназначенное для проведения технологических процессов.

- •394087 Г. Воронеж, ул. Мичурина, 1

Пластинчатые теплообменные аппараты

Это наиболее совершенные и широко распространенные теплообменники, применяемые во всех отраслях молочной промышленности.

Они используются в основном:

- для охлаждения молока, кефира;

- пастеризации и охлаждения молока, сливок, смеси мороженого;

- стерилизации молока;

- нагревания молока перед сепарированием;

- нагревания холодного молока горячим.

Преимущества:

возможность выполнения необходимого комплекса операций тепловой обработки;

возможность одновременной раздельной обработки двух и более продуктов при различных режимах;

возможность перекомпоновки в случае необходимости с целью изменения теплового режима;

большая производительность при сравнительно небольших габаритных размерах;

отсутствие движущихся элементов для воздействия на жидкости в аппарате;

возможность обработки вязких продуктов из-за небольших скоростей потока жидкости;

высокие теплотехнические показатели.

Недостатки:

большое количество (до 200 шт.) резиновых уплотнительных прокладок;

возможные утечки жидкости через изношенные прокладки;

ограниченное давление внутри аппарата (до 6 кг/см²);

ограниченная температура тепловой обработки молока (не выше 1400С) из-за невысокой термической стойкости пищевой резины прокладок.

Пластинчатые теплообменники монтируют на рамке, состоящей из верхнего и нижнего несущих брусов, образовывающих собой стойку с неподвижной плиткой. По направляющим стяжным шпилькам перемещается подвижная плита. Между неподвижной и подвижной плитами располагается пакет стальных штампованных гофрированных пластин, в которых имеются каналы для прохода теплоносителей. Уплотнение пластин достигается с помощью заглубленных прокладок, выдерживающих высокие рабочие давления. Теплообмен происходит в противотоке, причем каждый теплоноситель движется вдоль одной стороны пластины (рис. 57).

Пластинчатые теплообменники компактны, обладают большой площадью поверхности теплопередачи, что обусловлено гофрированием пластин.

Значительная эффективность объясняется большой величиной отклонения площади поверхности к объему теплообменника. Это достигается благодаря высоким скоростям теплоносителей, а также турбулизации потоков гофрированных пластин.

Пластинчатые теплообменники изготовляют в виде модулей, из которых может быть собран теплообменник с площадью поверхности теплопередачи, необходимой для осуществления технологического процесса. К недостаткам относят сложность изготовления, возможность забивания молотым камнем межпластинного пространства.

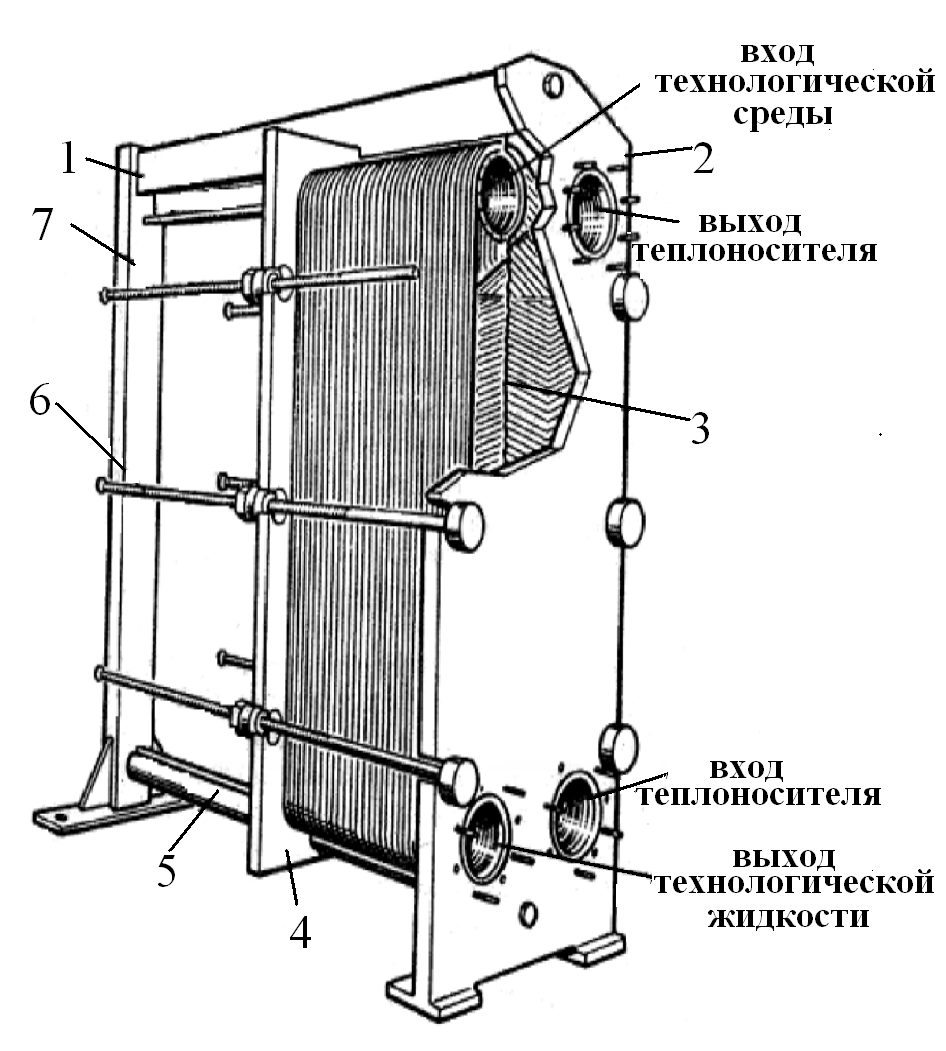

Рис. 57. Схема пластинчатого теплообменника:

1 – верхний несущий брус; 2 – неподвижная плита; 3 – пластина,

4 – подвижная плита; 5 – нижний несущий брус; 6 – направляющая стяжная шпилька; 7 – стойка

Все промышленные пластинчатые теплообменники собраны по сложным схемам. Они состоят из нескольких секций. Секция – несколько пакетов, связанных одним продуктом. Пакет состоит из нескольких (3, 4 и более) пластин.

Секции отделены разделительными плитами, на углах которых установлены патрубки для входа и выхода продукта и теплоносителя.

Через пакет проходит весь поток продукта. Теплоноситель движется по пакету по смежным каналам и межпластинчатым зазорам. Продукт и теплоноситель обычно подаются с противоположных сторон. Если уменьшить число пластин в пакете, то при постоянной производительности аппарата скорость и сопротивление будут возрастать. Из одного пакета жидкость переходит по противоположному каналу в следующий пакет. Каждый пакет ограничивается пластиной, у которой имеется неполное число установочных отверстий. Во втором пакете продукт и теплоноситель движутся в направлениях, противоположных движению их в первом пакете.

Существуют 3 варианта компоновки зазоров между пластинами для теплоносителя:

симметричная;

однопакетная;

разнопакетная.

П ри симметричной компоновке число каналов (зазоров) для продукта и теплоносителя одинаково. При равенстве их расходов в межпластинчатых каналах равны их скорости.

При однопакетной компоновке все каналы для теплоносителя соединены параллельно и образуют один общий пакет, охватывающий зону всех пакетов для продукта.

При разнопакетной компоновке число пакетов со стороны теплоносителя и число пакетов со стороны продукта различны.

Относительное движение жидкостей при различной компоновке может быть противоточное, смешанное (по одним – противоток, а по другим – прямоток).

Конструктивных вариантов пластин существует много, но наиболее распространенные пластины - ленточно-поточные и сетчато-поточные.

Ленточно-поточные пластины в собранном виде образуют щелевидные извилистые каналы, в которых поток жидкости имеет форму сплошной извилистой ленты.

В пластинах сетчато-поточного типа поток жидкости в каналах состоит из сходящихся и расходящихся струй, омывающих выступы на поверхности.

Гофрировка пластин интенсифицирует теплоотдачу путем искусственной турбулизации потока жидкости, а также повышает жесткость пластинчатых пакетов. Пластины изготавливают из кислотоупорной нержавеющей стали 1·18Н9Т толщиной 0,8…1,5 мм.

В зависимости от направления потока жидкости пластины делятся на левые (Л) и правые (П). Для левой пластины угловые отверстия для входа и выхода жидкостей расположены слева, а для правой – справа, если смотреть на пластины с лицевой стороны.

В пластинчатом теплообменнике пластины располагаются параллельно одна к другой так, что между рабочими поверхностями образуются зазоры, по которым по одну сторону пластины течет жидкий продукт, а по другую – теплоноситель.

Монтажная схема пластинчатого аппарата показана на рис. 58. Группа пластин 15 подвешивается на горизонтальные штанги 7, концы которых закреплены в стойках 3 и 9. Стойка 3 неподвижна, и пластины прижимаются к ней через передвижную плиту 8 нажимным винтом 10. Уплотнение между пластинами достигается за счет резиновых прокладок 13 и 5. Уплотнительные прокладки выполнены так, что пластины в сжатом виде образуют две системы угловых каналов 4, 14, одна из которых – для молока, другая – для теплоносителя.

Рис. 58. Монтажная схема пластинчатой установки:

1 – патрубок для входа молока; 2 – патрубок для выхода теплоносителя; 3, 9 – стойки; 4, 14 – системы угловых каналов; 5, 13 – резиновые прокладки; 6, 12 – патрубки для входа теплоносителя; 7 – горизонтальная штанга; 8 – передвижная плита; 10 – нажимной винт; 11 – патрубок для выхода молока; 15 – группа пластин

Молоко входит в аппарат через патрубок 1 и выходит через патрубок 11. Теплоноситель входит в аппарат через патрубки 6, 12 и выходит через патрубок 2. Из рис. 58 видно, что в пластинчатом аппарате можно запроектировать большую площадь теплообмена. В собранном виде аппарат имеет малые габаритные размеры, но обеспечивает большую производительность. В рассмотренной конструкции все пластины сжимаются одним нажимным винтом.