2021_107

.pdfограничение толщины наращиваемого слоя покрытия. В статье приведено подробное описание сущности электроискрового наращивания, его основные достоинства и недостатки. Описываются перспективы метода электроискрового наращивания и электроискрового легирования, приведены сведения о развитии опыта восстановления неподвижных соединений деталей. Рассматриваются различные модели электроискровых установок различных производителей, как отечественных, так и зарубежных. Приведены направления исследований в области электроискрового легирования (ЭИЛ) и электроискрового наращивания.

Ключевые слова: электроискровая обработка, энергия разряда, твердость, жаростойкость, поверхность, толщина.

Открытие ученых Б.Р. Лазаренко и Н.И. Лазаренко в 1943 г. о том, что импульс электрической искры может быть использована как технологический инструмент для обработки металлов, в настоящее время получило мировое признание. Сущность метода электроискрового наращивания заключается в том, что под действием импульсных электрических разрядов, протекающих в газовой среде, происходит эрозионное разрушение металлоподобных материалов-электродов, т.е. их перенос и отложение на поверхности детали-катода частиц металла [1].

В настоящее время проблема ремонта и восстановления деталей машин остается, как и всегда наиболее актуальной. Электроискровую обработку металлических поверхностей принято считать универсальным, экономически ресурсосберегающим методом, применяющимся в машиностроение, для упрочнения поверхностных слоев изделий и восстановления изношенных деталей машин.

Эффективность применения метода электроискрового наращивания деталей квалифицируется: [2].

возможностью применения метода в труднодоступных местах износа;

отсутствием значительного теплового расширения и влияния на деталь;

способностью формировать на обрабатываемых изделиях покрытия с заданными физико-химическими свойствами;

возможностью управления толщиной покрытий;

возможностью осуществлять точечное воздействие на площади обрабатываемой поверхности.

Основными недостатками использования электроискрового наращивания деталей считается:

получение толщин более 0,2 мм возможно с очень низкой производительностью процесса;

относительно высокая шероховатость покрытия, поверхности имеют пористость.

С помощью электроискрового наращивания упрочняют: режущие аппараты зерноуборочных машин, боковые поверхности шлицев, корпуса дифференциалов, подвижные шестерни, и другие детали.

На сегодняшний день в двадцать первом веке, мы наблюдаем огромное ко-

191

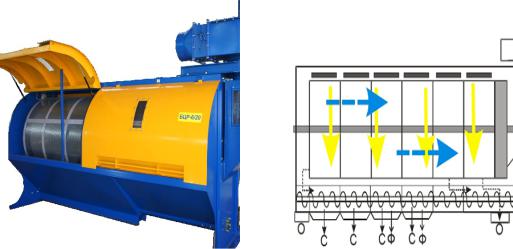

личество электроискровых установок различных производителей. Так, в статье Стивена Петеркина проводились исследования в области разработки усовершенствованных источников питания установок для электроискрового наращивания. Автором были созданы электроискровые установки, способные удовлетворить различные потребности в образовании поверхностей с заданными параметрами, которые возможно видоизменять, тем самым реализовать улучшения электроискрового наращивания. На рисунках показаны электроискровые установки с импульсным управлением и универсальная установка электроискровой обработки, созданной в лабораторных условиях [3].

а ) |

б ) |

Рис. 1. Электроискровые установки а) - с импульсным управлением, б) - универсальная машина электроискровой

обработки

Одной из моделей электроискровых установок используемых для восстановления изношенных деталей является, электроискровая установка модели SZ8100. Электроискровая установка для электроискрового наращивания модели SZ8100 соответствует всем технологическим критериям в области наращивания электроискровых покрытий.

Рисунок 2. Электроискровая установка модели SZ-8100

В статье [4] выполненных экспериментальных исследований процесса электроискрового легирования (ЭИЛ) в направлении управления поверхностного слоя установкой “БИГ-5”.

192

Рисунок 3. установка “БИГ-5”

Аппарат для электроискрового наращивания серии Depo “SparkDepo” - это продукция японской компании TechnoCoat International, которая отлично зарекомендовала себя на рынках Японии и США.

Рисунок 4. Электроискровая установка фирмы “SparkDepo”

Аппарат выполняет те же функции, что и предшественники, но его управление значительно обладает рядом совершенствований. Преимущества данного аппарата:

-чрезвычайно низкое тепловое воздействие на рабочую поверхность, установка исключает коробление, усадку и внутренние напряжения;

-образует отличное соединение за счет формирования диффузного слоя под рабочей поверхностью, не формирует отслаивания после нанесения покрытий [5].

193

Для повышения ресурса работы изделий, эксплуатация которых протекает в экстремальных условиях, эффективным является применение технологии электроискрового легирования (ЭИЛ).[6].

Электроискровое легирование нашло применение в областях машиностроения и металлообработки:

1.Авто ремонтное производство;

2.Машиностроение;

3.Создание технологической оснастки;

4.Упрочнение деталей;

5.Восстановление корпусов дифференциалов;

6.Повышение износостойкости шеек коленчатых валов.

а) |

б) |

в) |

Рис. 5. Примеры восстанавливаемых поверхностей деталей а) - вал, б) - корпус дифференциала, в) - шток гидроагрегата

Вывод: в результате проделанной работы были описаны перспективы метода электроискрового наращивания и электроискрового легирования, приведена информация о развитии опыта и восстановления неподвижных соединений деталей машин методом электроискрового наращивания и легирования. Рассмотрены различные модели электроискровых установок различных производителей, приведены направления исследований в области электроискрового легирования (ЭИЛ) и электроискрового наращивания. Данная статья носит исключительно ознакомительный характер, при помощи которого можно сделать выбор электроискровой установки, которая наиболее эффективно восстановит толщину детали, подвергшейся износу.

Литература

1.Восстановление деталей машин (Состояние и перспективы). –. М.: ФГНУ «Росинформагротех», 2010. - 376 с.

2.Носов А.В. Электроискровая обработка металлов [Текст] / А.В. Носов, Быков Д.В. – Москва. Всесоюзное кооперативное издательство, 1953. – 168 С.

3.Peterkin S. Electro-spark deposition machine design, physical controls and parameter effects [thesis]. Waterloo, Ontario, Canada; 2016

4.Иванов В.И., Гордиенко П.С., Коневцов Л.А. О влиянии энергетических параметров искровых разрядов на дисперсность структуры поверхностного слоя металлического материала Труды Кольского научного центра РАН. 2018. Т. 9. № 2-1. С. 150-154.

5.Сайфуллин Р.Н., Прига В.Г. Современные установки для электроискрового наращивания и упрочнения изделий // Технический сервис машин. 2019. N.1. С. 139-145

6.Верхотуров А. Д., Подчерняева И. А., Прядко Л. Ф., Егоров Ф.Ф. Электродные материалы для электроискрового легирования. М.: Наука, 1988.

7.В. Б. Тарельник, О. П. Гапонова, Е. В. Коноплянченко и др. Исследование закономерностей процессов формирования поверхностных слоёв при электроэрозионном легировании. Металлофиз. новейшие технол. / Metallofiz. Noveishie Tekhnol.2016, т. 38, № 12, сс. 1611—1633

8.Б.И. Ставицкий. Из истории электроискровой обработки материалов /100-летие Б.Р.Л. / Продолжение в ЭОМ №2-2010. 8-c.

194

УДК 631.362.36:631.365.22

РАЗРАБОТАННЫЕ ТЕХНИЧЕСКИЕ СРЕДСТВА ПРЕДВАРИТЕЛЬНОЙ ОЧИСТКИ И СУШКИ ЗЕРНОВОГО ВОРОХА И ОЦЕНКА ИХ РАБОТЫ

В.Д. Галкин,

ФГБОУ ВО Пермский ГАТУ, г. Пермь, Россия

E-mail:engineer@pgatu.ru;

А.Д. Галкин,

ООО «Техноград», Пермский район, Пермский край, Россия

E-mail: manager@agrometall.ru

Аннотация. Целью исследований является оценка технических средств для очистки влажного зернового вороха и доведения его до состояния, приспособленного к хранению в реальных условиях использования. Опыты проведены на пунктах послеуборочной обработки зерна и подготовки семян Пермского края, а обработка их результатов осуществлена в лаборатории послеуборочной обработки зерна инженерного факультета ФГБОУ ВО Пермский ГАТУ. Оценку работы зерносушилки проводили специалисты Кировской МИС. Исследования на влажном ворохе ячменя проведены на воздушно-решетной машине, изготовленной ООО

«Техноград» при настроечном значении подачи 14200 кг/ч на усовершенствованной линии приема, предварительной очистки и сушки зерна «Агрокомплекса «Кунгурский» Пермского края. Средние значения объемной массы исходного материала, его влажности и засоренности мелкими и крупными примесями, отделяемыми решетом диаметром 1200 мм, составляли, соответственно: 0,659 кг/дм 3 , 22,3%, 0,56%.

Программа предусматривала проведение 4-х серий опытов на четырех оборотах решетного цилиндра в диапазоне от 18 до 25 1/мин. Качество работы решета оценивали степенью отделения– Е в проход подсевного решета с продолговатыми отверстиями шириной1,5 мм мелких примесей и потерями- П зерна с крупными примесями. Степень выделения – Е вычисляли после просеивания семян, очищенных от мелких и крупных примесей на решетном классификаторе навесок по 200 г. на подсевном решете, входящем в комплект классификатора. Потери- П зерна определяли после взвешивания навесок отходов и их разборки, взятых за 30 секунд из сходового потока решета. Опытами установлено, что степень выделения – Е примесей превышает 60%, а потери семян составили- 0,05%, при частоте вращения решета 20 1/мин. При испытаниях зерносушилки СоСС-8 специалистами Кировской МИС в ООО «Дуброво-Агро Пермского края, при производительности 12,8 пл.т/ч, средний расход жидкого топлива на сушку 1 т зерна при съеме 1% влаги не превысил 1,31 кг/ч (по ТУ – не более 1,5 кг/ч). Наработка сушилки на отказ достигла 340 часов (по ТУ – не менее 200 часов). Оснащение выгрузного устройства зерносушилки системой очистки высушенного зерна по аэродинамическим свойствам, повысила его чистоту на 3,6%.

Ключевые слова: цилиндрическое решето, зерносушилка колонковая сотового типа, оценки работы.

195

Постановка проблемы. Одной из задач решения проблемы получения валового сбора зерна в России до 1 тонны на человека, является обеспечение предприятий агропромышленного комплекса техникой для доведения убранного урожая до состояния, приспособленного к хранению в агротехнические сроки. Для решения этой задачи научно-исследовательскими организациями, вузами, предприятиями сельхозмашиностроения разработаны и используются машины и их комплексы для послеуборочной обработки зерна и подготовки семян

[1,2,3,4,5,6,7,8,9,10,11,12,13].

Стратегией развития сельхозмашиностроения до 2030 года в России предусмотрено создание надежных высокопроизводительных машин, которые бы использовались в регионах для модернизации технологических процессов производства продукции растениеводства, вообще, и очистки зерна и его сушки, в частности, и экспортировались в другие страны. В этой связи разработка и производство на предприятиях регионального машиностроения современной техники для послеуборочной обработки урожая, является важной и актуальной задачей.

Методы проведения эксперимента. Опыты проведены на пунктах послеуборочной обработки зерна и подготовки семян Пермского края, а обработка их результатов осуществлена в лаборатории послеуборочной обработки зерна инженерного факультета ФГБОУ ВО Пермский ГАТУ. Оценку работы зерносушилки проводили специалисты Кировской МИС.

Исследования на влажном ворохе ячменя проведены на воздушнорешетной машине, изготовленной ООО «Техноград» при настроечном значении подачи 14200 кг/ч на усовершенствованной линии приема, предварительной очистки и сушки зерна «Агрокомплекса «Кунгурский» Пермского края. Средние значения объемной массы исходного материала, его влажности и засоренности мелкими и крупными примесями, отделяемыми решетом диаметром 1200 мм, со-

ставляли, соответственно: 0,659 кг/дм

3

, 22,3%, 0,56%.

о-отходы, ф- фуражная

Рис. 1. Общий вид машины |

фракция, семенная фракция |

|

предварительной и первичной очистки |

||

Рис.2. Схема машины для |

||

БЦР-6 -20, |

||

предварительной |

||

выпускаемая ООО «Техноград» |

||

и первичной очистки |

||

|

||

|

196 |

Программа предусматривала проведение 4-х серий опытов на четырех оборотах решетного цилиндра в диапазоне от 18 до 25 1/мин. Качество работы решета оценивали средними значениями степени отделения– Е в проход подсевного решета с продолговатыми отверстиями шириной 1,5 мм мелких примесей и средними значениями потерь- П зерна с крупными примесями. Степень выделения – Е вычисляли после просеивания семян, очищенных от мелких и крупных примесей на решетном классификаторе навесок по 200 г. на подсевном решете, входящем в комплект классификатора. Потери- П зерна определяли после взвешивания навесок отходов и их разборки, взятых за 30 секунд из сходового зернового потока решета. Для каждой частоты вращения решета оценки его работы рассчитывали путем путем анализа девяти навесок.

Результаты. На основе оценок работы машины предварительной очистки, полученных экспериментальным путем, построены графические зависимости (Рис.3). Из рисунка 3 следует, что степень очистки семян от мелких сорных примесей превышает 60%, при потерях полноценных семян в отходы - 0,05% при частоте вращения решетного цилиндра составляет 20 1/мин, что удовлетворяет требованиям к машинам предварительной очистки зернового вороха.

При подготовке семян целесообразно на этапе предварительной очистке отделять фракцию семян основной культуры, имеющую низкую лабораторную всхожесть. Для решения этой задачи с помощью решетного классификатора построены дифференциальная и интегральная функции распределения семян по их толщине, поступающих на предварительную очистку.

При использовании машины БЦР-6-20 [2] в качестве зерносепарирующей приставки (вторая стадия предварительной очистки), устанавливаемой над сушилкой, для подбора решет с целью выделения фуражной фракции, построена номограмма (Рис.4).Она позволяет выбирать размеры отверстий решет, в зависимости от количества низкопродуктивного зерна, отделяемого в фуражную фракцию, при эффективности её отделения в диапазоне от 0,5 до 0,7 дол.ед.

Из рисунка 3 следует, что при сортировальных решетах с отверстиями прямоугольной формы шириной 2,2 мм, при степени эффективности разделения 0,7, количество низкопродуктивного зерна, составит 4 … 5%, а при увеличении ширины отверстий решет до 2,4 мм, в кормовую фракцию выделится до 7% зерна.

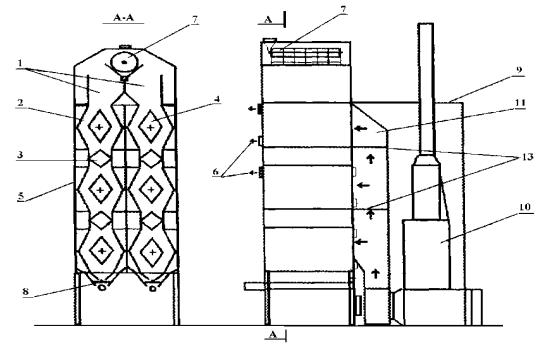

Для сушки зерна разработаны и выпускается колонковые зерносушилки сотового типа серии СоСС (Рис.5) [2] производительностью по зерну пшеницы от 5 до 50 т/ч при съеме влаги 6% (с 20 до 14%).

Зерносушилка СоСС-8 прошла испытания специалистами Кировской МИС (протокол № 06-36-2018 (2070022) от 14 ноября 2018 года) в Пермском крае (ООО

«Дуброво-Агро»). При температуре и относительной влажности воздуха 15,7 градусов и 93,5%, соответственно, температуре теплоносителя 79 градусов, производительность зерносушилки составила 12,8 пл.т/ч, а удельный расход топлива и электроэнергии составил , соответственно, 5,6 кг/пл.т и 2,37квт.ч/пл.т (по ТУ – не более 3).

197

Рис. 3. Закономерности эффективности (Е, дол.ед.) отделения мелких сорных примесей и потерь (П,%) семян основной культуры в отходы

в зависимости от частоты вращения решета

Размер отверстий сортировальных |

Количество зерна, подлежащего сушке |

решет, мм |

в фуражном режиме,% |

Рис. 4. Номограмма для выбора ширины отверстий решет для отделения мелкого и щуплого зерна

198

1 – камеры сушки; 2 – сушильный модуль; 3 – инвертор; 4 – канал подвода теплоносителя; 5 – стенка сушилки; 6 – каналы для отвода теплоносителя;

7 –зерносепарирующая приставка; 8 – разгрузочный механизм сушилки; 9 – камера рециркулирующего теплоносителя; 10 – блок топочный ТБГ-0,6М;

11 – воздуховод ; 13 – заслонки

Рис. 5. Колонковая зерносушилка СоСС-6 с зерносепарующей приставкой, выпускаемая ООО «Техноград»

Средний расход жидкого топлива на сушку 1 т зерна при съеме 1% влаги не превысил 1,31 кг/ч (по ТУ – не более 1,5 кг/ч). Наработка сушилки на отказ достигла 340 часов (по ТУ – не менее 200 часов). Оснащение выгрузного устройства

зерносушилки системой очистки высушенного зерна |

по аэродинамическим |

свойствам, повысила чистоту зерна на 3,6%. Зерноочистительная машина БЦР 6/20 по данным госиспытаний соответствует требованиям по показателям назначения, надежности и безопасности при номинальной производительности и удельном расходе электроэнергии 0,15 квт.ч/т.

Выводы.

1.Опытами установлено, что степень выделения – Е мелких примесей разработанной машиной предварительной очистки при частоте вращения решета 20 1/мин., настроечном значении подачи 14200 кг/ч семян ячменя со средней влажностью 22,3% превышает 60% при потерях семян - 0,05%, что соответствует требованиям.

2.Испытания зерносушилки СоСС-8 специалистами Кировской МИС по-

казали, что при производительности 12,8 пл.т/ч, средний расход жидкого топлива на сушку 1 т зерна при съеме 1% влаги не превысил 1,31 кг/ч (по ТУ – не более 1,5 кг/ч). Наработка сушилки на отказ достигла 340 часов (по ТУ – не менее 200 часов). Модернизация выгрузного устройства зерносушилки за счет оснащения системой очистки по аэродинамическим свойствам высушенного зерна, повысила его чистоту на 3,6%.

199

Литература 1.Бурков, А. И. Разработка и совершенствование пневмосистем зерноочисттельных машин

/ А. И. Бурков ; Зональный научно–исследовательский институт сельского хозяйства северо– востока имени Н. В. Рудницкого. – Киров : НИИСХ Северо–Востока, 2016. – 380 с.

2.Галкин В.Д. Технологии, машины и агрегаты послеуборочной обработки зерна и подготовки семян / В.Д.Галкин, А.Д.Галкин; Министерство сельского хозяйства Российской Федерации, федеральное государственное бюджетное образовательное учреждение высшего образования «Пермский государственный аграрно-технологический университет имени академика Д.Н. Прянишникова». Пермь: ИПЦ «Прокростъ», 2021 – 234 с.

3.Голубкович, А.В. Совершенствование технологии и технических средств сушки зерна /А.В. Голубкович, А.Д. Галкин, В.Д. Галкин, К.А. Белобородов, Д.С. Ламкин //Техника в сельском хозяйстве. - 2006. - №5. - С. 13-15.

4.Голубкович, А.В. Оптимизация технологии двухэтапной сушки зерна в условиях переменных режимов /А.В. Голубкович, А.Д. Галкин, В.Д. Галкин, К.А. Белобородов, Д.С. Ламкин //Техника в сельском хозяйстве. – 2007. - №4. - С. 21-25.

6.Ермольев, Ю. И. Интенсификация технологических операций в воздушно–решетных зерноочистительных машинах / Ю. И. Ермольев ; Донской государственный технический университет. – Ростов–на–Дону : Издательский центр ДГТУ, 1998. – 496 с.

7.Жидко, В. И. Зерносушение и зерносушилки / В. И. Жидко, В. А. Резчиков, В. С. Уколов. – Москва : Колос, 1982. – 239 с.

8.Журавлев, А. П. Зерносушение и зерносушилки : монография / А. П. Журавлев ; Самарская государственная сельскохозяйственная академия. – Самара : СГСХА, 2014. – 295 с.

9.Захарченко, И. В. Промышленная технология производства семян на Западном Урале / И. В. Захарченко, В. Г. Духонин, И. П. Муромцева. – Пермь : [б. и.], 1985. – 206 с.

10.Методические рекомендации по выбору и эффективному использованию зерносушильного оборудования./Г.С.Окунь, А.Г.Чижиков,Е.Л.Ревякин._- М.: ФГНУ «Росинформагротех»,

2006.-140с.

11.Саитов В.Е. Совершенствование технологического процесса воздушно-решетных зерно- и семеочистительных машин (рекомендации).-Киров. Вятская ГСХА, 2008.-89с.

12.Сычугов, Н. П.Машины, агрегаты и комплексы послеуборочной обработки зерна и семян трав : монография / Н. П. Сычугов, Ю. В. Сычугов, В. И. Исупов ; ред. Н. П. Сычугов. – Киров : ВЕСИ, 2015. – 404 с.

13.Тепловая обработка зерна в установках контактного типа : монография / В. И. Курдюмов, А. А. Павлушин, Г. В. Карпенко, С. А. Сутягин ; Ульяновская государственная сельскохозяйственная академия имени П. А. Столыпина. – Ульяновск : Ульяновская ГСХА, 2013. – 290 с.

УДК 629.3.027.514

АНАЛИЗ ЭКСПЛУАТАЦИОННЫХ ДЕФЕКТОВ ШИН БОЛЬШЕГРУЗНЫХ АВТОМОБИЛЕЙ

А.И. Дускаев, С.Г. Гурьянов, С.Б. Кучков,

ФГБОУ ВО Пермский ГАТУ, г. Пермь, Россия e-mail: kuchkov63@mail.ru;

Г.Г. Кучукбаев,

Бардымский филиал ГБПОУ «Краевой политехнический колледж» e-mail: innovador59@mail.ru

Аннотация. В статье представлены данные аналитического агентства «АВТОСТАТ» и основные виды дефектов шин большегрузных автомобилей. Перечислены рекомендации в период эксплуатации шин с целью предотвращения появления эксплуатационных дефектов.

Ключевые слова: протектор, дефекты, шины грузовых автомобилей, из-

нос.

200