При косых зубьях в формулу коэффициента потерь мощности подставляется эквивалентное число зубьев zv.

Полная величина коэффициента потерь для механизма с цилиндрическими колесами 7-го и 8-го классов точности ψ = 0,015…0,020, с коническими колесами ψ = 0,02…0,03, с колесами 6-го класса точности ψ = 0,01

и ψ = 0,02.

Потери холостого хода остаются такими же.

В многоступенчатом механизме коэффициент полезного действия равен произведению КПД ступеней, так как они соединены последовательно.

Мощность сил трения в подшипниках

NT1 NT2 MT1 1 MT2 2 . Мощность, затраченная на трение скольжения зубьев,

Nтз FтсVск ,

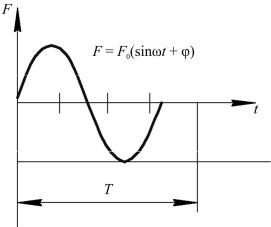

где Fтс – сила трения скольжения, Fтс fR12 , a R12 – сила реакции зубьев. Скорость скольжения переменна по величине и знаку

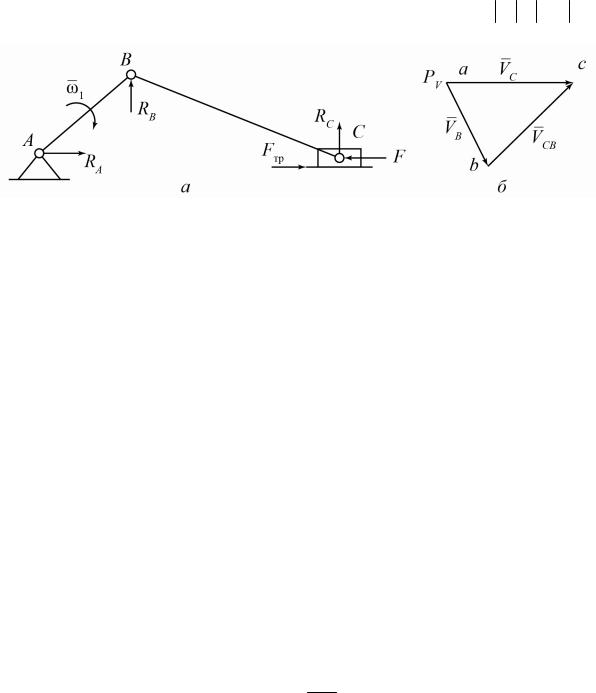

Vск 1 2 Pk ,

где ω1, ω2 – угловые скорости колес; Pk – расстояние от полюса зацепления до точки касания зубьев, определяется по чертежу.

12.3. Коэффициент полезного действия системы механизмов

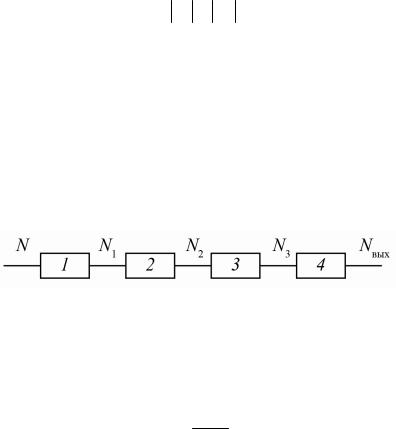

При последовательном соединении (рис. 12.2) мощность, подведенная к каждому из механизмов, теряется на преодоление сил вредных сопротивлений в нем. К последующему k + 1 механизму подводится мощность.

Рис. 12.2. Схема последовательного соединения механизмов

Nk Nk 1 k .

Коэффициент полезного действия всего механизма

NNвых .