- •Глава 1. Части, конструктивные элементы и геометрические параметры инструментов

- •1.1. Виды обработки резанием. Элементы режима резания

- •1.2. Классификация инструментов

- •1.3. Составные части, конструктивные элементы и геометрические параметры инструмента

- •1.4. Принципы конструирования инструмента

- •1.5. Инструментальные материалы

- •1.6. Соотношения между величинами углов инструмента в различных плоскостях

- •1.7. Число зубьев. Стружечные канавки. Форма и размеры рабочей части инструмента

- •Глава 2. Использование эвм при решении задач инструментального проектирования

- •2.1. Понятие об алгоритме и алгоритмизации. Входная и выходная информации

- •2.2. Особенности металлорежущего инструмента как объекта автоматизированного проектирования

- •2.3. Сравнительный анализ ручного и машинного методов проектирования

- •2.4. Оптимизация решений при инструментальном проектирован методом машинно-математического моделирования

- •2.5. Оснащение операций технологического процесса инструментом общего назначения

- •Глава 3. Резцы и фрезы общего назначения

- •3.1. Типы резцов и фрез

- •3.2. Методы совершенствования резцов

- •3.3. Современные конструкции фрез

- •3.24. Торцевые фрезы с механическим креплением

- •Глава 4. Осевые универсальные инструменты для обработки отверстий

- •4.1. Способы получения отверстий

- •4.2. Сверла и зенкеры

- •4.3. Развертки

- •Глава 5. Резьбообразующие инструменты

- •5.1. Методы получения резьб

- •5.2. Современные конструкции метчиков

- •5.3. Рис. Схемы резания при работе метчика

- •5.3. Инструменты для нарезания наружных резьбовых поверхностей

- •5.4. Резьбонакатный инструмент

- •Глава 6. Фасонные резцы

- •6.1. Классификация и конструкция фасонных резцов

- •6.2. Углы фасонных резцов

- •6.3. Коррекционный расчет резцов

- •6.4. Алгоритм проектирования фасонных резцов

- •Глава 7. Протяжки и прошивки

- •7.1. Типы протяжек и область их применения

- •7.2. Схемы резания при протягивании

- •7.3. Методы совершенствования протяжного инструмента

- •7.4. Автоматизированное проектирование протяжек и методы корригирования

- •7.5. Алгоритм расчета корригированных параметров протяжек

- •Глава 8. Корригированные метчики

- •8.1. Формообразование резьбы корригированными метчиками

- •8.2. Метод расчета корригированных метчиков для нарезания треугольных резьб

- •8.3. Алгоритм проектирования корригированных метчиков

- •Глава 9. Червячные фрезы

- •9.1. Общие положения процесса зубофрезерования

- •9.2. Определение координат профиля фрезы

- •9.3. Условия формообразования фасонных деталей червячными фрезами

- •9.4. Профилирование червячных модульных фрез для обработки эвольвентных колес

- •9.5. Профилирование червячных фрез с протуберанцем

- •394026 Воронеж, Московский просп., 14

7.4. Автоматизированное проектирование протяжек и методы корригирования

Общая схема алгоритма проектирования стержневых протяжек, приведенная на рис. 7.20, отражает основные этапы расчета протяжек и логическую взаимосвязь этих этапов в процессе автоматизированного проектирования. Успешное внедрение методов машинного проектирования в большой степени зависит от того, насколько спроектированный ЭВМ объект удовлетворяет предъявляемым требованиям. Возможности ЭВМ позволяют существенно усовершенствовать методологию проектирования с точки зрения повышения качества. Для конструкции протяжки характерно сочетание большого количества различных элементов и их параметров: материала режущей и хвостовых частей, шага и глубины впадин зубьев, числа зубьев в секции, распределения подъема зубьев вдоль режущей части и т.д.

Рис. 7.20. Укрупненная схема проектирования протяжек

В результате при проектировании возможно получение нескольких десятков вариантов конструкции. Объективная сравнительная оценка вариантов может вестись по задаваемым критериям: минимальной длине, максимальному подъему на черновых зубьях, равномерности загрузки протяжки исходя из усилия резания на разных группах зубьев, наилучшей помещаемости стружки и т.д.

Анализ вариантов позволяет получить путем математического моделирования процесса резания полную картину изменения сил резания и условий размещения стружки вдоль всей режущей части, что обеспечивает объективную оценку работоспособности проектируемой протяжки. В случае отсутствия решения по заданным критериям оптимизации последние могут заменяться одним наиболее важным, например наименьшей длиной протяжки, или сниматься ограничения, например изменение материала или изменение предельной длины протяжки.

Рассмотренные функции по корректировке процесса проектирования протяжки могут быть запрограммированы или выполняться человеком на основе анализа выдаваемых машиной вариантов конструкции. После принятия решения производится окончательный расчет выбранного варианта.

Как уже указывалось, одной из задач совершенствования конструкции протяжных инструментов является проведение коррекционных расчетов для протяжек фасонного профиля, работающих по генераторной схеме резания. Корригирование фасонного профиля — наиболее трудоемкий этап в общем процессе расчета протяжек — содержит элементы поиска оптимального решения. Рассмотрим весь комплекс вопросов, связанных с постановкой этой задачи, разработкой методик расчета и составлением соответствующих алгоритмов.

Среди типовых фасонных поверхностей, обрабатываемых в промышленном производстве протягиванием, наиболее распространенными являются многошлицевые отверстия. Протяжки, предназначенные для обработки этих отверстий, в зависимости от профиля шлицев бывают следующие: для прямобочных шлицев; острошлицевые (елочные); эвольвентные.

В процессе работы этих протяжек формирование боковых поверхностей обрабатываемого профиля осуществляется вспомогательными режущими лезвиями инструмента, т. е. обработка боковых поверхностей шлица совершается по генераторной схеме резания. По принципу же разделения стружки широкое применение в настоящее время получили схемы переменного резания, когда в секции имеются прорезные и зачистные зубья. При наружном протягивании зубчатых реек и других подобных фасонных поверхностей процесс формирования обрабатываемого профиля зубьями протяжки аналогичен.

Во всех случаях, когда применяется генераторная схема резания, основным недостатком инструмента является отсутствие на вспомогательных лезвиях зубьев вспомогательных задних углов или углов поднутрения. Контакт между обрабатываемой поверхностью и зубьями протяжки осуществляется по всей высоте бокового профиля. Наличие больших площадей контакта вызывает в результате трения значительное повышение температуры в зоне резания. Влияние сил трения при протягивании на теплоту в зоне резания является решающим фактором, определяющим износ режущих лезвий, а следовательно, и стойкость инструмента.

Для уменьшения площади контакта применяют различные, в зависимости от профиля шлицев, методы дополнительного шлифования боковых поверхностей шлицевых зубьев протяжек. Так, например, у протяжек для прямобочных шлицев предусматриваются углы поднутрения (1...3°) и оставляются у вершины зубьев боковые ленточки или фаски шириной 0,5...1,0 мм, которые служат для контроля ширины шлицев. Создание аналогичных углов поднутрения у эвольвентных протяжек является, по сравнению с прямобочными, еще более трудоемким процессом и поэтому на практике почти не получило распространения. В производстве протяжек эвольвентного или треугольного профиля широко распространен метод шлифования профиля зубьев с поднятием заднего хвостовика протяжки на некоторую величину, зависящую от допуска на толщину зуба детали, профильного угла и длины режущей части. Так как допуск на толщину зубьев (шлицев) детали обычно назначается довольно жестким, величина подъема заднего хвостовика, а следовательно, и поднутрение получаются незначительными. Обычно разворот протяжки принимается в пределах 0,03...0,05 мм. Такая величина разворота не обеспечивает желаемого поднутрения, а следовательно, и хороших условий резания, что приводит к значительному снижению стойкости шлицевых протяжек.

Дальнейшее увеличение подъема заднего хвостовика при шлифовании профиля зубьев эвольвентных или треугольных шлицевых протяжек приводит к недопустимому искажению (развалу у основания шлицев) протягиваемого профиля детали. Чтобы исключить искажение и обеспечить достаточные углы бокового поднутрения, в инструментальном производстве разработан ряд методик корректировки профиля шлицев при шлифовании протяжек с поднятием заднего хвостовика [17, 19, 22].

Существующие корректировочные расчеты профиля шлицевых протяжек в основном исходят из предварительного задания величины подъема заднего хвостовика, отнесенной к шагу зубьев протяжки. Тем самым вспомогательный задний угол боковых лезвий шлицевых зубьев устанавливается как функция от величины разворота (подъема хвостовика) протяжки. Это исключает возможность установления рациональной геометрии рабочего профиля зубьев корригированных протяжек. При предварительном задании величины подъема хвостовика фактические значения образующихся углов бокового поднутрения являются следствием коррекционных расчетов, а в случае эвольвентных профилей остаются вовсе неизвестными. Так, например, в методике расчета корригированного профиля прямобочных шлицев при шлифовании протяжки с подъемом заднего хвостовика, предложенной Д. К. Маргулисом [22], величина разворота и соответствующая ей корректировка профильного угла шлифовального круга определяются в зависимости от предварительно установленного вспомогательного угла в плане шлицевых зубьев протяжки. Однако при расчете корригированного профиля эвольвентных протяжек размер разворота протяжки принимается за исходную величину.

При расчете корригированных профилей протяжек, работающих по генераторной схеме резания, предварительно необходимо установить рациональное значение вспомогательных углов, или углов поднутрения, рабочего профиля зубьев протяжки. Затем корригируются параметры протяжки, шлифуемой по профилю с поднятием заднего хвостовика на расчетную величину.

Разработка точных методов корригирования дает возможность дальнейшего улучшения качества выпускаемой продукции. Возникающее при этом усложнение расчетов не имеет практического значения при автоматическом проектировании инструментов с помощью ЭВМ. Использование ЭВМ при проектировании сложнорежущих инструментов позволяет повсеместно внедрять в производство корригированные шлицевые протяжки, обладающие значительно более высокой стойкостью. Это обеспечивает экономическую эффективность, как в сфере производства инструмента, так и в сфере его эксплуатации.

Для разработки общего алгоритма расчета корригированных параметров шлицевых протяжек рассмотрим вывод аналитических зависимостей по некоторым задачам.

1. Зависимость углов бокового поднутрения от величины подъема заднего хвостовика при шлифовании корригированного профиля эвольвентных протяжек. В практике производства эвольвентных протяжек существуют различные методы заправки шлифовального круга для шлифования и заточки профиля зубьев протяжки [17, 19, 22]. Наиболее широко распространен метод заправки шлифовального круга по дуге окружности, заменяющей эвольвенту.

При изготовлении корригированных протяжек дугой окружности заменяется теоретическая кривая профиля протяжки.

При расчете корригированного профиля зубьев протяжки и соответственно профиля шлифовального круга необходимо, чтобы все точки (рис. 7.21, кривая ΙΙ), лежащие на вершинах соответствующих зубьев, при возвращении протяжки в рабочее положение совпали с эвольвентным профилем (кривая Ι) протягиваемой детали. При этом принимается, что подъем на каждый шлицевый зуб протяжки, начиная с первого (диаметром d) и кончая последним (диаметром D), одинаков в радиальном направлении. Следовательно, если разворот зуба D относительно зуба d при поднятии заднего хвостовика протяжки равен h, то разворот любого зуба протяжки di относительно зуба d может быть выражен следующей зависимостью:

hi=k(di-d) (7.1)

где k- коэффициент коррекции протяжки;

k=![]() .

(7.2)

.

(7.2)

Как видно из рис. 7.21, при возвращении протяжки в рабочее положение боковой профиль каждого шлицевого зуба, прошлифованного по кривой ΙΙ, образует с эвольвентным профилем детали (кривая Ι) соответствующий угол поднутрения δ.

Чтобы

установить зависимость между образующимися

углами поднутрения δ и разворотом

протяжки h,

рассмотрим криволинейный треугольник

АВВ',

сторона

которого АВ

является

теоретической эвольвентой, а точка 2

на

ней — местом текущего радиус-вектора

ri

=

![]() .

.

При движении текущего радиус-вектора ri от точки 1 к точке 3 углы наклона относительно оси У, касательной к эвольвенте и корригированной кривой, будут соответственно изменяться и обозначаться в точке 2 как угол β и в точке 2' как угол βk. Следовательно, угол поднутрения между эвольвентным профилем детали и корригированным профилем протяжки на любом шлицевом зубе с диаметрами от d до D будет соответственно равен

δi=β-βk. (7.3)

Рис. 7.21. Зависимость углов поднутрения от подъема заднего хвостовика при шлифовании корригированного профиля эвольвентных протяжек

Для определения углов наклона, касательных к указанным кривым относительно оси У, необходимо вывести уравнения эвольвенты и корригированной кривой в декартовой системе X—У, начало координат которой лежит на оси детали, а ордината У проходит через середину впадины профиля зубьев.

Исходными данными для вывода уравнений кривых являются следующие параметры детали и протяжки: т — модуль; N— число шлицев (зубьев) детали; αд— угол зацепления эвольвентного профиля; S— ширина зуба детали по окружности делительного диаметра; k — коэффициент коррекции протяжки; d и D— диаметры первого и последнего черновых шлицевых зубьев протяжки; z— число зубьев протяжки.

Размер толщины зуба детали S принимается с учетом допуска, согласно чертежу детали, по следующей зависимости:

![]() .

.

При расчете корригированного профиля протяжки с помощью ЭВМ с целью исключения дополнительных перерасчетов при подготовке исходных данных вместо размера S может быть задан соответствующий размер детали по роликам М с указание диаметра ролика dp. В соответствии с блок-схемой алгоритма при заполнении бланка исходных данных должна быть внесена одна из двух указанных величин, определяющих размер зуба детали, значение второй величины в этом случае должно быть задано нулем.

Вывод уравнений и их решение производятся в следующем порядке. Выразим исходные зависимости:

центральный угол начала эвольвенты

![]() ;

;

диаметр

основной окружности db=![]() ;

;

угол давления в любой точке эвольвенты

![]() ;

(7.4)

;

(7.4)

эвольвентный угол в данной точке

![]() .

(7.5)

.

(7.5)

Согласно рис. 7.21, уравнение эвольвентной кривой может быть записано в следующем виде:

Подставляя в это уравнение значения di и Θ из выражений (7.4) и (7.5), получим окончательное выражение уравнения эвольвенты в параметрической форме:

(7.6)

(7.6)

Уравнение кривой корригированного профиля протяжки можно записать следующим образом:

![]()

Подставив в это уравнение значение hi из выражения (7.1) и заменив в (7.1) di его значением из выражения (7.4), получим окончательный вид уравнения корригированной кривой протяжки в параметрической форме:

(7.7)

(7.7)

Дифференцируя уравнение эвольвенты (7.6) по α, получим:

(7.8)

(7.8)

Дифференцируя уравнение корригированной кривой (7.7) по α, получим:

(7.9)

(7.9)

Так как функции заданы в параметрической форме, углы наклона касательных к кривым относительно оси У соответственно будут равны:

![]()

![]()

Подставляя значения углов наклона касательных в формулу (7.3), получаем угол поднутрения δ в соответствующей точке эвольвенты.

Путем расчетов можно установить, что образующиеся при шлифовании корригированного профиля эвольвентных протяжек с поднятием заднего хвостовика углы поднутрения δ возрастают от нуля на основном диаметре до максимального значения на диаметре D. Интенсивность возрастания углов поднутрения вдоль эвольвентного профиля в обычном, практически используемом диапазоне углов давления (α= 0...45°) несколько уменьшается, т. е. увеличение углов поднутрения и возрастание углов давления находятся в нелинейной зависимости. Однако для практических целей вполне достаточным является установление рационального значения угла поднутрения на последнем черновом шлицевом зубе протяжки D с учетом, что на всех других черновых зубьях значение углов поднутрения будет соответственно меньшим.

Значение угла поднутрения на любом зубе протяжки приближенно может быть определено следующей зависимостью:

![]()

где δD — угол поднутрения на зубе протяжки D;

αi и αD — углы давления на соответствующих диаметрах.

2. Расчет корригированных параметров профиля эвольвентных протяжек. Эвольвентные шлицевые соединения по сравнению с прямобочными при тех же габаритных размерах передают значительно большие крутящие моменты и более надежны в эксплуатации.

Обработка эвольвентных шлицевых отверстий, а тем более зубчатых колес внутреннего зацепления, протяжками без коррекции параметров профиля приводит из-за малой их стойкости к большому расходу дорогостоящего инструмента, а также к ухудшению шероховатости поверхностей. Корригирование профиля эвольвентных протяжек устраняет трение боковых поверхностей зубьев протяжки об обрабатываемую поверхность вне зоны резания, что повышает стойкость инструмента, а также уменьшает шероховатость обработанной поверхности.

Увеличение подъема заднего хвостовика при шлифовании профиля с 0,05 до 0,3 мм на 1000 мм длины дает увеличение стойкости протяжек в 2...3 раза [22]. Влияние коррекции протяжек на шероховатость протянутых поверхностей будет рассмотрено несколько позже. Схема подъема заднего центра при шлифовании корригированного профиля протяжек представлена на рис. 7.22.

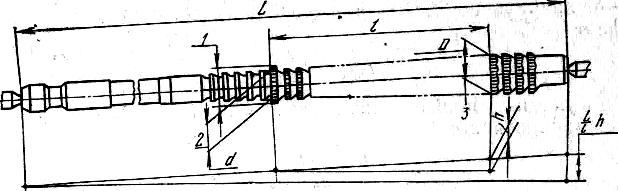

Рис. 7. 22. Схема установки протяжки при шлифовании

корригированного профиля:

1- контрольный зуб; 2- диаметр первого шлицевого зуба;

3 - диаметр последнего чернового (базового) шлицевого зуба

Исходные данные, необходимые для расчета корригированного профиля зубьев и контрольных размеров протяжки по роликам, берутся с чертежа обрабатываемой детали и чертежа предварительно спроектированной протяжки.

Коррекционный расчет эвольвентных протяжек выполняется по следующей схеме.

Сначала определяется угол бокового поднутрения δ на базовом зубе протяжки D в зависимости от угла давления и соответствующей шероховатости обрабатываемой поверхности. Затем определяется величина подъема зуба D относительно зуба протяжки d в зависимости от установленного угла бокового поднутрения δ на зубе D. Угол давления на зубе определяется из выражения

![]()

Из выражения (7.8) находим угол наклона касательной относительно оси У в точке эвольвенты с углом давления α:

![]()

Так как угол между осью У и касательной к корригированной кривой профиля протяжки в точке с углом давления α равен βk = β-δ, приращение Δy1 корригированной кривой в данной точке составит

![]() .

.

По функции уравнения эвольвенты (7.9) находим коэффициент коррекции протяжки

![]()

Зная величину коррекции протяжки, на основании формулы (7.2) определяем расчетную величину подъема зуба D относительно зуба d:

![]()

Дальнейший расчет параметров корригированного профиля эвольвентных протяжек, связанный с заменой корригированного профиля дугой окружности и размеров протяжки по роликам, проводится по методике, изложенной Д. К. Маргулисом и может, быть прослежен по алгоритму расчет корригированных шлицевых протяжек (см. рис. 7.29) и иллюстрируется рис. 7.23 и 7.24.

Рис. 7. 23. Схема расчета координат точек корригированной теоретической кривой и радиуса заменяющей окружности зуба эвольвентной протяжки:

А - эвольвентный профиль шлицев;

Б - профиль впадин протяжки и шлифованного круга

Рис. 7.24. Схема расчета контрольных параметров профиля шлицевых зубьев эвольвентных протяжек

3. Метод корригирования шлицевых протяжек прямолинейного профиля. В существующих схемах расчета коррекции острошлицевых (елочных) протяжек [17, 38] подъем заднего хвостовика устанавливается в зависимости от подъема в пределах 0,0015...0,002 мм на один шаг шлицевой черновой части протяжки.

Для

получения прямолинейного профиля детали

точный корригированный профиль протяжки

при равномерных в радиальном направлении

подачах должен выполняться криволинейным.

Однако с целью упрощения заправки

шлифовального круга его корригированный

профиль принимается прямолинейным, а

угол профиля βk

определяется как среднее значение

корригированных углов на различных

зубьях протяжки. Хотя изменения

корригированных углов профиля,

рассчитанных для различных зубьев

мелкошлицевых протяжек обычных размеров,

не превышают 2...3', данный метод расчета

нельзя считать точным. В случае же

протягивания крупных треугольных

профилей, в особенности при малом числе

шлицев с углами профиля на сторону

β≥45°, погрешности указанных схем расчета

достигают величин, выходящих за пределы

допуска. Возникающие при этом погрешности

корригирования могут быть объяснены

следующим образом. Как следует из рис.

7.25, для получения правильного профиля

детали с углом β все вершины зубьев

протяжки с корригированным углом профиля

βk

при возвращении ее в рабочее положение

должны совместиться с линией АС.

Возьмем на линии АС

точку

В,

соответствующую

диаметру dср=![]() .

Согласно поставленному условию,

соответствующая ей точка корригированного

профиля протяжки В'

при

протягивании должна совпадать с точкой

В.

Так

как шлицевый зуб протяжки dср

расположен (по условию равномерных в

радиальном направлении подач на каждый

зуб шлицевой части) посередине между

зубьями d

и

D,

точка В'

при

возвращении протяжки в рабочее положение

опустится на величину hср=

.

Согласно поставленному условию,

соответствующая ей точка корригированного

профиля протяжки В'

при

протягивании должна совпадать с точкой

В.

Так

как шлицевый зуб протяжки dср

расположен (по условию равномерных в

радиальном направлении подач на каждый

зуб шлицевой части) посередине между

зубьями d

и

D,

точка В'

при

возвращении протяжки в рабочее положение

опустится на величину hср=![]() .

.

Рис. 7.25. Искажение профиля в зависимости от распределения подъемов между зубьями корригированной протяжки

при протягивании треугольных шлицев

Следовательно, правильный прямолинейный профиль детали может быть получен в том случае, если ВВ' = . Но, как видно из ΔACD, равенство ВВ'= может быть справедливым лишь в том случае, если АВ=ВС. Равенство же АВ=ВС имеет место только тогда, когда прямая АС расположена радиально, т. е. когда продолжение отрезка АС проходит через ось детали.

На основании вышеизложенного можно сделать следующие выводы:

а) при протягивании шлицев с прямолинейным боковым профилем, не проходящим через ось детали, протяжкой с корригированным прямолинейным профилем, прошлифованным с поднятием зад него хвостовика (при равномерных подъемах на зубья протяжки в радиальном направлении) возникает искажение в отношении прямолинейности бокового профиля детали;

б) искажения возрастают с удалением прямой обрабатываемого Профиля от оси детали (см. размер H на рис. 7.25);

в) для исключения вносимых коррекцией искажений прямолинейности обрабатываемого профиля необходимо, чтобы подъемы на зубья шлицевой части протяжки от зуба d до зуба D были равномерными не в радиальном направлении, а по линии обрабатываемого профиля (линия АС на рис. 7.25);

г) расположение равномерных подъемов на зубья протяжки не в радиальном направлении, а вдоль обрабатываемого бокового профиля детали является одновременно рациональным и в отношении выравнивания усилий резания при протягивании. В данном случае с уменьшением ширины снимаемой стружки возрастает ее толщина, т. е. подъем на каждый зуб протяжки в радиальном направлении возрастает от зуба d к зубу D.

Рассмотрим схему точного расчета корригированных параметров протяжек для обработки любых треугольных шлицев в отверстии как составную часть общего алгоритма расчета коррекции шлицевых протяжек.

Добавочными (помимо приведенных для эвольвентных протяжек) исходными данными, необходимыми для расчета треугольных профилей, являются угол профиля шлицев β и диаметр, на окружности которого задана ширина шлица по дуге dcp.

Расчет корригированных параметров протяжки проводится следующим образом.

Из схемы коррекции протяжки при шлифовании профиля с поднятием заднего хвостовика (рис. 7.26) устанавливается зависимость между углом бокового поднутрения δ и величиной подъема h зуба протяжки D относительно зуба d. Половина центрального угла профиля межзубой впадины протяжки в точке 2, соответствующей диаметру dср, на окружности которого задана ширина зуба (шлица) детали, будет равна

![]() .

.

Рис. 7.26. Схема расчета коррекции протяжки

с треугольным профилем:

1- профиль детали; 2- профиль протяжки

Расстояние обрабатываемого профиля АС от оси детали (обозначим его H) определяется из ΔOHB:

![]() ,

,

где угол γ2 (рис. 7.26), выражается зависимостью

![]() .

.

Аналогичные углы γ1 и γ3 в точках 1 и 3 и соответствующие им центральные углы Θ1 и Θ3 определяются из выражений:

![]()

![]()

![]()

![]()

Необходимая для дальнейших расчетов длина отрезка l=LC может быть определена из ΔОЕА и ΔОKС как разность отрезков КС и KL, где KL=EA.

Так как

![]()

![]()

следовательно,

l=KC-EA=

![]() .

.

Из ΔAMC1 и ΔАLС определяются соответственно стороны АМ и АL:

AM=l ctgβk; AL=l ctgβ.

Но, как видно из рис. 7.26, разность отрезков АМ и AL определяет величину подъема h зуба протяжки D относительно зуба d.

Следовательно, подъем зуба D относительно зуба d может быть выражен следующей зависимостью:

![]() .

(7.10)

.

(7.10)

Подставляя в выражение (7.10) значение корригированного угла профиля протяжки, определяемое как разность угла профиля шлицев и угла поднутрения βk=β-δ, получаем h=l[ctg(β-δ)-ctgβ], или после соответствующих преобразований

![]() ,

,

где L определяется в следующем пункте расчета.

Для выполнения условия совмещения всех вершин шлицевых зубьев протяжки с протягиваемым профилем детали, т. е. с отрезком АС=L (см. рис. 7.26), производится корректировка диаметров всех зубьев протяжки, расположенных между крайними зубьями d и D.

Длина бокового профиля шлица (отрезок AС=L) определяется из ΔАLС:

![]() .

.

Следовательно, величина подъема вдоль линии АС на каждый шлицевый зуб протяжки от зуба d+1 до зуба D определится из следующего выражения:

![]() ,

,

где z-1 — количество шагов от зуба d до зуба D.

Рассматривая ΔОНА с радиус-вектором О А, перемещающимся из точки 1 в точку 3 вдоль отрезка АС с шагом sz, видим, что диаметр каждого зуба шлицевой части протяжки, начиная с зуба d до зуба D включительно, выразится следующей зависимостью:

![]() ,

(7.11)

,

(7.11)

где п— порядковый номер зубьев протяжки от первого, соответствующего зубу d, до z-го, соответствующего зубу D;

НА— отрезок, определяемый из ΔОНА:

![]() .

.

Подставляя значение НА в выражение (7.11), получаем окончательную формулу определения диаметров шлицевых зубьев протяжки

.

.

Контрольные размеры профиля протяжки по роликам рассчитываются на зубе протяжки D (базовый зуб), а также для контроля величины подъема заднего хвостовика протяжки на зубе d. В последнем случае для возможности промера зуб протяжки d должен предварительно выполняться с наружным диаметром, примерно равным D. После окончательного контроля параметров профиля он сошлифовывается до d. Контрольные размеры по роликам определяются следующим образом (см. рис. 7.27).

Рис. 7.27. Схема расчета размера по роликам корригированных протяжек треугольного профиля:

1-профиль впадины контрольного зуба

Из ΔDОС определяется расстояние бокового профиля на зубе D от центра протяжки:

![]() .

(7.12)

.

(7.12)

Из ΔAOD определяется расстояние от центра протяжки до точки А, т.е. положение теоретической впадины профиля на зубе D:

![]() .

.

Подставляя в последнее выражение значение DO из формулы (7.12), получим

![]() .

(7.13)

.

(7.13)

Диаметр измерительных роликов с целью контроля максимальных угловых погрешностей выбирается из допущения, что точки касания роликов с профилем зуба лежат на окружности среднего диаметра между зубьями d и D.

Тогда из ΔBOD и ΔВОЕ получаем:

![]() ;

;

![]() .

.

Расчетный диаметр ролика ω выразится из ΔВЕР следующей зависимостью:

![]() .

.

По полученному значению ω в соответствии с ГОСТом принимается ближайший меньший или равный ему диаметр ролика.

Расстояние между наружными образующими роликов МD на зубе протяжки с наружным диаметром D при четном числе шлицев определяется следующей зависимостью:

![]() ,

(7.14)

,

(7.14)

где FА определяется из ΔFАB:

![]() .

.

Подставив полученное значение FА и значение ОА из выражения (7.13) в выражение (7.14), получаем

![]() .(7.15)

.(7.15)

Для нечетного числа шлицев выражение (7.15) примет следующий вид:

![]() .

.

На контрольном зубе протяжки, соответствующем зубу d, расстояние между наружными образующими роликов Мd будет отличаться от МD на удвоенную величину разворота при шлифовании профиля зуба D относительно зуба d:

для четного числа шлицев

![]() ;

;

для нечетного числа шлицев

![]() .

.

При расчете корригированного профиля треугольных шлицевых протяжек с помощью ЭВМ в целях упрощения заполнения бланка исходных данных толщина шлицев может быть задана размером по роликам. Пересчет с размера по роликам проводится автоматически в таком порядке.

Расстояние между центрами мерительных роликов определяется по выражениям:

для четного числа шлицев

![]() ;

;

для нечетного числа шлицев

.

.

где М—размер детали по роликам;

dр — диаметр измерительных роликов.

Наружный теоретический диаметр шлицев

.

.

Исходя из D0, определяется расстояние обрабатываемого бокового профиля шлицев от оси детали:

. (7.16)

. (7.16)

Дальнейший расчет корригированных параметров протяжки проводится согласно соответствующим пунктам основного расчета исходя из полученного значения H.

Аналогично рассчитываются шлицевые протяжки прямобочного профиля.

Исходя из расстояния бокового профиля протягиваемых шлицевых впадин H от оси детали, которое определяется как половина ширины протягиваемых шлицев (H = S/2), рассчитывается точная величина подъема h зуба протяжки D относительно зуба d в зависимости от установленного угла бокового поднутрения δ. Расчет проводится по формулам проектирования треугольных протяжек. При этом половина центрального угла профиля β прямобочных шлицев определяется зависимостью

![]() .

.

Для выполнения условия точного совмещения всех вершин шлицевых зубьев протяжки с протягиваемым прямобочным профилем шлицев детали производится корректировка диаметров всех шлицевых зубьев. При протягивании обычных нешироких прямобочных шлицевых пазов разница в подъемах получается незначительной и может быть принята постоянной для всех зубьев. В случае же значительной разницы (свыше 0,005 мм) в таблицу исполнительных размеров должны заноситься откорректированные диаметры шлицевых зубьев протяжки.

4. Влияние углов поднутрения на шероховатость обрабатываемой поверхности. Для обеспечения требуемой шероховатости при протягивании боковых сторон шлицевых поверхностей корригированными протяжками необходимо, чтобы высота «ступеней лесенки», образующейся вследствие коррекции, по нормали к протягиваемому профилю не выходила за пределы шероховатости соответствующего класса.

Так как требования по шероховатости, предъявляемые к шлицевым поверхностям эвольвентного, прямобочного и треугольного профилей, достаточно жесткие, выбор допустимых углов поднутрения, а следовательно, и величины подъема заднего хвостовика при шлифовании профиля протяжки, должен устанавливаться в зависимости от допустимой шероховатости обработки. Рассмотрим схемы обработки различных шлицевых поверхностей корригированными протяжками. Как видно из рис. 7.28, а, при обработке эвольвентного профиля теоретическая высота неровностей по нормали к обрабатываемому профилю выразится с достаточной степенью точности следующей зависимостью:

![]() ,

,

где sz— подъем на каждый шлицевый зуб протяжки в радиальном направлении.

Рис. 7.28. Шероховатость поверхности в зависимости

от углов поднутрения зубьев протяжки

Так как при протягивании эвольвентного профиля угол бокового поднутрения δ возрастает с увеличением угла давления α, максимальное значение неровностей будет соответствовать зубу D и определится по формуле

![]() . (7.17)

. (7.17)

При протягивании треугольного профиля (рис. 7.28, б) высота неровностей Δh постоянна, так как подъем на каждый зуб протяжки устанавливается равномерным вдоль бокового обрабатываемого профиля детали.

Для

вывода зависимости между углом бокового

поднутрения δ и величиной образующихся

неровностей Δh

рассмотрим «ступеньку»,

оставляемую

на профиле детали зубом протяжки

![]() .

Для данного зуба подъем в радиальном

направлении sz

выражается

как среднее значение подъемов в радиальном

направлении для зубьев от d

по

D

и

определяется, как и для эвольвентных

протяжек:

.

Для данного зуба подъем в радиальном

направлении sz

выражается

как среднее значение подъемов в радиальном

направлении для зубьев от d

по

D

и

определяется, как и для эвольвентных

протяжек:

![]() .

.

Следовательно, связь между углом бокового поднутрения и высотой неровностей при протягивании треугольного профиля выразится с достаточной степенью точности следующей зависимостью:

![]() ,

,

где α — угол между протягиваемым профилем и радиальной плоскостью, проходящей через вершину зуба dср:

![]() .

(7.18)

.

(7.18)

Зависимости, установленные для протяжек треугольного профиля, справедливы и для протяжек прямобочного профиля, так как схемы их корригирования одинаковы. Для определения оптимального по условию чистоты обработки угла бокового поднутрения корригированных эвольвентных, треугольных и прямобочных протяжек произведем в зависимостях (7.16) и (7.17) следующие преобразования:

![]() ;

;

![]() ;

;

![]() .

.

Окончательно получим

![]() ,

,

где α

— угол, определяемый для эвольвентных

протяжек из выражения

![]() ,

а для треугольных и прямобочных — из

формулы (7.18).

,

а для треугольных и прямобочных — из

формулы (7.18).

При разработке алгоритма расчета корригированных шлицевых протяжек с целью уменьшения количества исходных данных величина допустимых микронеровностей была внесена как константа.

Практически шероховатость обрабатываемых протягиванием шлицевых боковых поверхностей задается в пределах Rz10. Для гарантирования качества выпускаемой продукции с целью компенсации возможных погрешностей, связанных в первую очередь с погрешностями заточки, величина шероховатости была принята в пределах 7-го класса. Необходимо заметить, что фактическая шероховатость протягиваемых боковых поверхностей больше. Объясняется это тем, что уголки зубьев протяжек у вершин имеют естественное округление. При расчете коррекции треугольных и прямобочных шлицевых протяжек для удобства заправки шлифовального круга расчетное значение угла бокового поднутрения округляется с точностью 0,5 градуса в ближайшую сторону. Вносимые указанным округлением изменения теоретического размера неровностей не превышают 0,0008 мм.

Так,

например, изменение угла бокового

поднутрения на 15' при обычных максимальных

подъемах на зуб протяжки sz=0,15

мм и α = 30° вызывает изменение неровностей,

определяемое по формуле (7.17), на величину

![]() =0,00075

мм.

=0,00075

мм.

Угол бокового поднутрения, рассчитанный по формуле (7.19), при исходных данных sz=0,15; Δh= 0,004 и α=30° будет равен:

![]() ;

;

![]() .

.

После округления получаем δ =1°30'.