- •Глава 1. Части, конструктивные элементы и геометрические параметры инструментов

- •1.1. Виды обработки резанием. Элементы режима резания

- •1.2. Классификация инструментов

- •1.3. Составные части, конструктивные элементы и геометрические параметры инструмента

- •1.4. Принципы конструирования инструмента

- •1.5. Инструментальные материалы

- •1.6. Соотношения между величинами углов инструмента в различных плоскостях

- •1.7. Число зубьев. Стружечные канавки. Форма и размеры рабочей части инструмента

- •Глава 2. Использование эвм при решении задач инструментального проектирования

- •2.1. Понятие об алгоритме и алгоритмизации. Входная и выходная информации

- •2.2. Особенности металлорежущего инструмента как объекта автоматизированного проектирования

- •2.3. Сравнительный анализ ручного и машинного методов проектирования

- •2.4. Оптимизация решений при инструментальном проектирован методом машинно-математического моделирования

- •2.5. Оснащение операций технологического процесса инструментом общего назначения

- •Глава 3. Резцы и фрезы общего назначения

- •3.1. Типы резцов и фрез

- •3.2. Методы совершенствования резцов

- •3.3. Современные конструкции фрез

- •3.24. Торцевые фрезы с механическим креплением

- •Глава 4. Осевые универсальные инструменты для обработки отверстий

- •4.1. Способы получения отверстий

- •4.2. Сверла и зенкеры

- •4.3. Развертки

- •Глава 5. Резьбообразующие инструменты

- •5.1. Методы получения резьб

- •5.2. Современные конструкции метчиков

- •5.3. Рис. Схемы резания при работе метчика

- •5.3. Инструменты для нарезания наружных резьбовых поверхностей

- •5.4. Резьбонакатный инструмент

- •Глава 6. Фасонные резцы

- •6.1. Классификация и конструкция фасонных резцов

- •6.2. Углы фасонных резцов

- •6.3. Коррекционный расчет резцов

- •6.4. Алгоритм проектирования фасонных резцов

- •Глава 7. Протяжки и прошивки

- •7.1. Типы протяжек и область их применения

- •7.2. Схемы резания при протягивании

- •7.3. Методы совершенствования протяжного инструмента

- •7.4. Автоматизированное проектирование протяжек и методы корригирования

- •7.5. Алгоритм расчета корригированных параметров протяжек

- •Глава 8. Корригированные метчики

- •8.1. Формообразование резьбы корригированными метчиками

- •8.2. Метод расчета корригированных метчиков для нарезания треугольных резьб

- •8.3. Алгоритм проектирования корригированных метчиков

- •Глава 9. Червячные фрезы

- •9.1. Общие положения процесса зубофрезерования

- •9.2. Определение координат профиля фрезы

- •9.3. Условия формообразования фасонных деталей червячными фрезами

- •9.4. Профилирование червячных модульных фрез для обработки эвольвентных колес

- •9.5. Профилирование червячных фрез с протуберанцем

- •394026 Воронеж, Московский просп., 14

С. Ю. Жачкин

ОСНОВЫ ПРОЕКТИРОВАНИЯ ИНСТРУМЕНТОВ С ПРИМЕНЕНИЕМ ЭВМ

Учебное пособие

Воронеж 2009

ГОУ ВПО «Воронежский государственный

технический университет»

С. Ю. Жачкин

ОСНОВЫ ПРОЕКТИРОВАНИЯ ИНСТРУМЕНТОВ С ПРИМЕНЕНИЕМ ЭВМ

Утверждено Редакционно-издательским советом

университета в качестве учебного пособия

Воронеж 2009

УДК 621.9.02.001

Жачкин С.Ю. Основы проектирования инструментов с применением ЭВМ: учеб. пособие / С.Ю. Жачкин. Воронеж: ГОУ ВПО «Воронежский государственный технический университет», 2009. 313 с.

В учебном пособии рассматриваются вопросы проектирования и изготовления различных инструментов с применением современных ЭВМ, что способствует повышению производительности, снижению себестоимости, точности обработки и экологической обстановки на производстве.

Учебное пособие соответствует требованиям Государственного общеобразовательного стандарта высшего профессионального образования по направлению 151000 «Конструкторско-технологическое обеспечение автоматизированных машиностроительных производств», специальности 151002 «Металлообрабатывающие станки и комплексы», дисциплине «Режущий инструмент».

Учебное пособие подготовлено в электронном виде в текстовом редакторе MS Word XP и содержится в файле 001.doc.

Табл. 14. Ил. 152. Библиогр.: 40 назв.

Рецензенты: кафедра естественных дисциплин Воронежской государственной технологической академии

(зав. кафедрой д-р техн. наук, проф. А.С. Борсяков)

д-р техн. наук, проф. А.В. Кузовкин

Жачкин С.Ю., 2009

Оформление. ГОУВПО Воронежский

г

ВЕДЕНИЕ

Обработка различных материалов резанием является одним из основных способов получения точных размеров и форм деталей машин. Наиболее рациональное его использование в условиях современного машиностроительного производства требует значительного улучшения технологии в заготовительных цехах — литейном и кузнечно-прессовом, доведения припусков до целесообразных норм механической обработки в целях получения готовых изделий высокого качества при минимальных отходах обрабатываемого материала в стружку.

Процесс резания непрерывно развивается. Внедрение в производство новых режущих инструментов и их постоянное совершенствование позволили значительно повысить скорость резания. Соответственно увеличена быстроходность металлорежущих станков.

Значительно увеличился удельный вес специальных и специализированных станков, автоматов и полуавтоматов, автоматических станочных линий в парке металлорежущих станков. Несмотря на то, что все более широко применяется парк станков с ЧПУ, доля станков с ручным управлением до настоящего времени составляет значительную часть от общего числа станков.

Повсеместное повышение режимов резания и внедрение станков и линий с автоматическим и полуавтоматическим циклом работы способствовали резкому росту производительности труда. Но вместе с тем возник ряд весьма важных задач. Одной из таких задач является изыскание способов непрерывного удаления из зоны резания стружки и пыли обрабатываемого материала.

Эта задача становится особенно актуальной в связи с широким внедрением в промышленность неметаллических материалов: графита, карболита, текстолита, стеклотекстолита и многих других.

Глава 1. Части, конструктивные элементы и геометрические параметры инструментов

1.1. Виды обработки резанием. Элементы режима резания

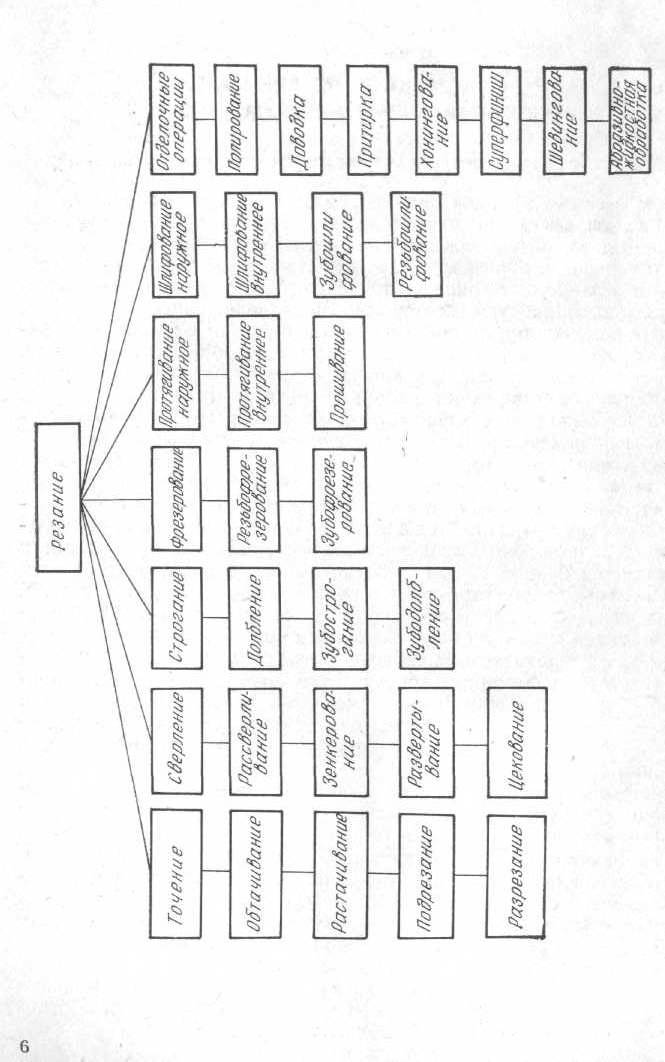

Современные машины должны быть долговечными и надежными, обладать высокими технико-экономическими характеристиками. Качество деталей и надежность работы машины во многом зависят от технологии их производства и, в частности, от механической обработки резанием. На рис. 1.1 приведена классификация современных методов обработки заготовок на металлорежущих станках [11].

Металлорежущий станок имеет рабочие органы (шпиндель, суппорт, заднюю бабку, стол и т. д.), которым сообщаются движения, определяемые назначением станка и характером выполняемых видов обработки. Движения рабочих органов станков, в которых устанавливаются обрабатываемая деталь и инструмент, подразделяются на движения резания, установочные и вспомогательные.

Движения, при которых с обрабатываемой заготовки срезаются слои металла и изменяется состояние обработанной поверхности, называются движениями резания. К ним относятся главное движение и движение подачи. Главное движение чаще всего больше по величине, оно определяет скорость отделения стружки и обозначается буквой v. Это движение может быть непрерывным и прерывистым, а по характеру — вращательным, поступательным, возвратно-поступательным и т. д. Движение подачи обозначается буквой и может быть различным по виду.

На рис. 1.2 показаны различные схемы обработки наружных цилиндрических и фасонных поверхностей, отверстий, зубьев, шестерен и плоскостей многими инструментами. В зависимости от вида обработки и типа применяемого инструмента различают поперечную sпоп, продольную sпрод и круговую sкр подачи инструмента или обрабатываемой детали.

Движения рабочих органов станка, обеспечивающие такое положение инструмента относительно заготовки, при котором с нее затем срезается определенный слой металла, называют установочными и обозначают st. Движения рабочих органов станка, которые не имеют непосредственного отношения к процессу резания и служат для перемещения (транспортировки) и закрепления заготовки или инструмента, быстрых перемещений рабочих органов, переключения чисел оборотов и подачи, называют вспомогательными.

Элементами режима резания являются скорость резания v, подача s и глубина t. Скоростью резания при токарной обработке называют перемещение точки режущего лезвия инструмента относительно обрабатываемой поверхности в направлении главного движения в единицу времени. Если главное движение при точении является вращательным, то скорость резания

![]()

где DЗАГ — наибольший диаметр обрабатываемой поверхности заготовки, мм; п — число оборотов заготовки в минуту.

Если главное движение является возвратно-поступательным, а скорости рабочего и холостого ходов разные, средняя скорость

![]()

где L —расчетная длина хода резца, мм;

т — число двойных ходов резца в минуту;

k

—

коэффициент, характеризующий отношение

скоростей рабочего и холостого ходов:

![]()

Рис. 1.1. Классификация методов обработки резанием

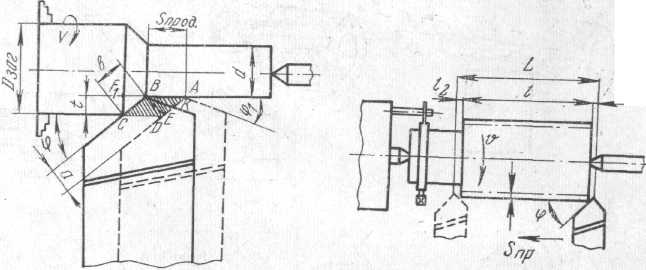

Рис. 1.2. Схемы основных методов формообразования

поверхностей резанием:

а - наружная обточка; б - растачивание отверстия;

в - строгание плоскости; г - сверление отверстия;

д - зенкерование; е - развертывание;

ж - цилиндрическое фрезерование плоскости;

з - торцевое фрезерование; и - протягивание отверстия;

к - фрезерование зубьев колеса; л - наружное шлифование;

м - внутреннее шлифование

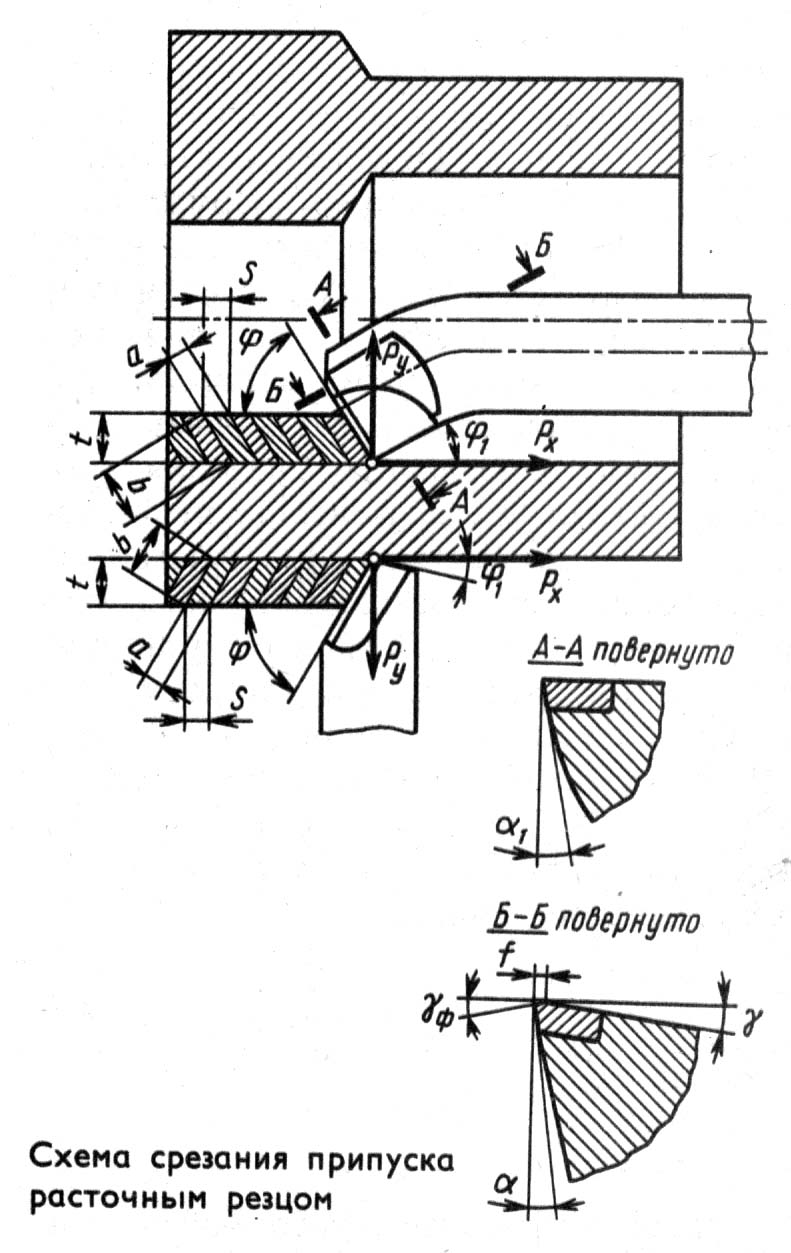

Рис. 1.3. Элементы режима резания и геометрии срезаемого слоя

Рис. 1.4. Схема к расчету основного времени при обтачивании цилиндрической заготовки

Подачей s называют путь точки режущего лезвия зуба инструмента (рис. 1.3) относительно заготовки в направлении движения подачи за один оборот или двойной ход заготовки, инструмента. В зависимости от метода обработки подача имеет одну из следующих размерностей: мм/об—точение и сверление; мм/дв. ход—строгание и долбление; мм/зуб, мм/об и мм/мин — фрезерование и т. д.

Глубиной резания t называют расстояние между обрабатываемой и обработанной поверхностями заготовки, измеренное перпендикулярно к последней за один рабочий ход инструмента относительно обрабатываемой поверхности:

![]()

где d — диаметр обработанной цилиндрической поверхности, мм.

При растачивании глубина резания определяется как полуразность между диаметрами отверстия после обработки Do и до обработки D:

![]()

При отрезке глубина резания равна ширине отрезного резца.

При рассмотрении физической сущности процесса резания используются понятия толщины а и ширины b срезаемого слоя материала. Толщина срезаемого слоя — расстояние, измеренное по нормали к поверхностям резания, между двумя их последовательными положениями за время одного оборота заготовки (см. рис. 1.3). Она измеряется в направлении, перпендикулярном к главному режущему лезвию. Ширина срезаемого слоя — расстояние между обрабатываемой и обработанной поверхностями, измеренное по поверхности резания [40].

Рассматривая треугольники ABE и BCF1, можно определить соотношения между толщиной среза а и подачей s, а также шириной b и глубиной t:

![]() и

и

![]()

где φ — главный угол в плане резца.

Кроме того, номинальная площадь поперечного сечения среза за время одного оборота заготовки составляет fном = fabcd =tsпрод = ab. Она больше действительной площади среза fД = fbcdк площади осевого сечения остаточных гребешков f0 = fавк, оставшихся на обработанной поверхности. Высотой указанных гребешков или микронеровностей будет определяться степень шероховатости обработанной поверхности. С возрастанием s и углов φ и φ1 высота неровностей увеличивается, т. е. шероховатость поверхности становится больше.

К элементам процесса обработки резанием относится также основное (технологическое) время, затрачиваемое непосредственно на процесс изменения формы и размеров заготовки и получение поверхности требуемой шероховатости. Так, при токарной обработке (рис. 1.4)

![]()

где L = l + l1 + l2—расчетная длина пути резца с учетом длины врезания l = tctgφ и выхода (перебега) l2=1...3 мм резца;

i — число проходов.

Для

увеличения производительности токарной

обработки, т. е. уменьшения То,

повышают

скорость резания

![]() (n

- число

оборотов заготовки) или продольную

подачу sпрод.

(n

- число

оборотов заготовки) или продольную

подачу sпрод.