- •Введение

- •Лекция № 1 обучение в вгту по специальности митомд

- •1.2. О специальности «Машины и технология обработки металлов давлением»

- •1.3. Место омд среди методов формообразования

- •Лекция №2 основные понятия о специальности митод

- •2.1. Виды обработки металлов давлением

- •2.2. Физико-механические основы обработки металлов

- •2.2.1. Холодная пластическая деформация

- •2.2.2. Пластическая деформация при повышенных

- •Лекция № 3 основные понятия о инженерной деятельности

- •3.3. История инженерного дела

- •3.4. Различия между инженером и ученым.

- •3.5. Роль инженерного дела в развитии общества

- •Лекция № 4 современная инженерная деятельность

- •4.1. Современное инженерное дело.

- •4.2. Качества современного инженера

- •4.3. Процедуры инженерной деятельности

- •Лекция № 5 инженерные задачи

- •5.1. Классификация инженерных задач

- •5.2. Аналитическая работа при проектировании

- •5.3. Экспертные системы

- •Лекция № 6 креативная деятельность инженера

- •6.1. Методы поиска новых технических решений

- •6.2. Модель и моделирование технических обьектов

- •6.3. Математическое моделирование и оптимизация

- •Лекция № 7 математическое моделирование

- •7.1. Построение и исследование математических моделей

- •7.2. Математические модели и их элементы

- •Модель - алгоритм - программа.

- •7.3. Этапы математического моделирования.

- •Моделирование в омд

- •8.1. Математическое моделирование в омд

- •8.2. Методы расчета и проектирования на эвм

- •8.5. Законы сохранения

- •8.6. Структура и алгоритмы математической модели неизотермического пластического течения при омд

- •8.7. Плоское напряженно-деформированное состояние

- •Осесимметричное напряженно-деформированное

- •Лекция № 9 системы автоматизированног проектирования

- •9.1. Сапр в инженерном деле

- •9.2. Уровня моделирования сапр

- •9.2.1. Метауровень.

- •9.2.2. Макроуровень.

- •9.2.3. Микроуровень.

- •Лекция № 10 сапр в кузнечно-штамповочном производстве

- •10.1. Методы реализации моделей на эвм

- •10.2. Сапр технологических процессов (тп) омд

- •10.3. Сапр технологического оборудования (то) омд

- •Библиографический список

- •Оглавление

- •394026 Воронеж, Московский просп., 14

Лекция №2 основные понятия о специальности митод

2.1. Виды обработки металлов давлением

Обработкой давлением называют технологический процесс получения деталей из заготовок пластическим деформированием в холодном или горячем состоянии. Деформирование осуществляется приложением внешних сил. В результате заготовка за счет пластического перераспределения исходного материала приобретает требуемую форму и размера.

Данным способом получают заготовки для последующей механической обработки в готовые детали, поступающие непосредственно на оборку. В настоящее время обработке давлением подвергается: 90% выплавляемой стали, 55 – 60% цветных металлов и их сплавов, различные виды пластмасс и другие неметаллические материалы.

Обработка давление является высокоэкономичным и прогрессивным технологическим процессом. Кованые и штампованные детали составляют 60 – 85% деталей автомобилей, тракторов, самолетов, тепло- и электровозов и других машин и механизмов.

При обработке давлением получают не только определенную форму и размеры, но и достигают требуемых показателей механических свойств металла.

В зависимости от формы и размеров деталей, массовости их производства наибольшее распространение получили следующие виды обработки металлов давлением: прокатка, волочение, прессование, свободная ковка, объемная штамповка и листовая штамповка.

Прокаткой называется процесс деформирования металла в горячей или холодном состоянии вращающимися валками (рис. 2). При прокатке уменьшается высота заготовки, увеличивается длина и меняется форма поперечного сечения. Прокатка отличается высокой производительностью, малой себестоимостью продукции и является наиболее распространенным видом обработки давлением. Прокатке подвергаются: 75-78% всей выплавляемой стали и 55% цветнях металлов и сплавов.

Огромное значение прокатного производства в народном хозяйстве подтверждается ежегодным увеличением выпуска проката. Среди различных методов пластической обработки - прокатка занимает особое положение, поскольку, данным способом производят изделия, пригодные для непосредственного (в состоянии поставки) использования в строительстве и машиностроении.

Прокаткой изготавливают: рельсы, балки, листы, ленты, прутки, различного поперечного сечения, а также трубы, гнутые профили, бандажи, зубчатые колеса, шары и т.д..

Прокаткой получают также разнообразные виды заготовок, которые являются исходным материалом для других способов обработки. Так, горячекатаная и холоднокатаная листовая сталь, полосы и ленты в больших количествах идут для листовой штамповки. При ковке в штампах в качестве исходного продукта используют преимущественно катаную заготовку.

Рис. 2. Схема процесса и образцы продукции, получаемые

прокаткой

Волочение (рис.3) заключается в протягивании заготовки через отверстие в волоке. При волочении уменьшается площадь поперечного сечения и увеличивается длина заготовки. Протягивание осуществляется в холодном состоянии, что обеспечивает получение продукции с высокой точностью и хорошей чистотой поверхности. Исходным материалом при волочении является катанка, получаемая на проволочных станах.

Волочением изготавливают проволоку диаметром от нескольких микрон до 16 мм, высококачественные трубы с диаметром от 0,2 до 20 мм; а также сплошные и пустотелые профили разнообразной конфигурации и т.д.

Рис. 3. Схема процесса волочения и образцы продукции,

получаемые волочением

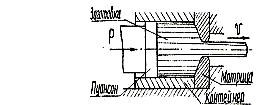

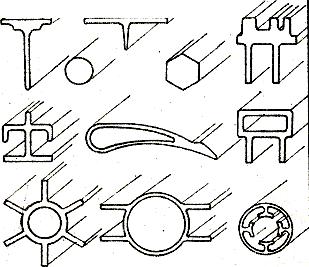

Прессование (рис. 4) заключается в выдавливании нагретой заготовки из контейнера через отверстие в матрице. Прессованием изготавливают простые и сложные, сплошные и пустотелые профили с постоянным или переменным поперечным сечением. Прессованием можно получить практически любые сложные профили. Продукция прессования имеет высокую точность, хорошую чистоту поверхности и не нуждается в последующей механической обработке,

Рис. 4. Схема процесса прессования

Рис. 5. Примеры изделий получаемых прессованием

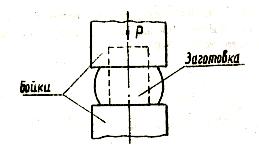

Свободная ковка состоит в деформировании нагретой заготовки универсальным инструментом (бойками) (рис.6). Свободная ковка применяется в единичном и мелкосерийном производстве фасонных поковок весом до 100-200 кг, в серийном и массовом производстве - при весе поковок свыше 1000 кг. Поковки весом более 2000 кг получают только свободной ковкой, причем вес поковок может достигать 250 т. При ковке деформирование заготовки осуществляется с помощью универсального подкладного инструмента или бойков.

Рис. 6. Схема операции осадки при свободной ковке

Рис. 7. Примеры изделий получаемых свободной ковкой

Бойки чаще всего бывают плоскими, однако применяют вырезные и закругленные бойки. Нижний боек обычно неподвижен, верхний совершает возвратно-поступательное движение. В результате многократного и непрерывного воздействия инструмента заготовка постепенно приобретает необходимую форму и размеры.

Горячая объемная штамповка заключается в деформировании нагретой заготовки с помощью специализированного инструмента (штампа), имеющего ручей, соответствующий по конфигурации форме будущей детали (рис. 8).

При объемной штамповке придание заготовке заданной формы и размеров осуществляется путем заполнения металлом рабочей плоскости штампа.

Горячая объемная штамповка является основным, высокопроизводительным и экономичным способом производства мелких и средних поковок в массовом и крупносерийном производстве. Применяется для изготовления фасонных деталей сложной формы весом до 1000 кг.

Рис. 8. Пример операций и продукции, получаемые горячей объемной штамповкой

Область применения ковки и штамповки в современном массовом и крупносерийном производстве непрерывно расширяется и имеет тенденцию к внедрению специальных инструментов и штампов, механизации кузнечных и транспортных операций, специализации кузнечных цехов на выпуск однотипных изделий, что дает возможность осуществлять автоматизацию процессов, создавать поточные и автоматические линии производства поковок в сочетании с автоматизацией внутрицехового транспорта.

В кузнечном и штамповочном производстве продолжают совершенствоваться способы нагрева металла путем применения электронагрева индукционного и контактного.

Листовая штамповка (рис. 9) заключается в разрезке (разделении) или формоизменении плоской листовой или трубной заготовки с помощью специальных штампов.

Листовая штамповка является таким видом пластической обработки металла, когда для получения деталей типа колпачков, втулок и других в качестве исходного материала используют лист или ленту. При этом обработка выполняется без значительного изменения толщины заготовки.

Рис. 9. Пример операций и продукции, получаемые листовой штамповкой

Листовая штамповка – один из наиболее высокопроизводительных и автоматизированных способов получения разнообразных плоских и пространственных деталей в авто-, тракторостроении, самолето и приборостроении и других областях промышленности.

Детали, изготавливаемые листовой штамповкой, имеют высокую точность размеров, хорошую чистоту поверхности и, как правило, поступают на сборку без дополнительной механической обработки. Значительно возрастает производство изделий листовой штамповкой, особенно в сочетании со сваркой, клепкой, закаткой, что при сокращении трудоемкости сборочных работ снижает массу машин без уменьшения их прочности. Получают дальнейшее развитие холодная высадка, холодная объемная штамповка, калибровка, выдавливание и др.