Учебное пособие 2170

.pdf

АВИАПЕРСПЕКТИВА

Региональный сборник научных трудов

Выпуск 1

Воронеж 2017

1

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФГБОУ ВО «Воронежский государственный технический

университет»

Областное правление НТО машиностроителей

ПАО «Воронежское акционерное самолетостроительное общество»

АВИАПЕРСПЕКТИВА

Региональный сборник научных трудов

Выпуск 1

Воронеж 2017

1

УДК 621(06) ББК 34.4я4 А 20

Авиаперспектива: региональный сб. науч. тр. Воронеж: ФГБОУ ВО «Воронежский государственный технический университет», 2017. Вып. 1. 247 с.

ISBN 978-5-7731-0580-0

В сборнике представлены научные труды, посвященные инновационным технологиям авиа- и станкостроительного комплекса.

Материалы сборника соответствуют научному направлению «Наукоемкие технологии в машиностроении, авиастроении и ракетно-космической технике» и перечню критических технологий Российской Федерации, утвержденному Президентом Российской Федерации.

Издание предназначено для специалистов, работающих в области авиастроения и машиностроения. Сборник будет также полезен аспирантам и студентам, обучающимся на базе образовательного научно-производственного комплекса «Авиа-

перспектива». |

|

|

|

|

|

Редакционная коллегия: |

|

В.М. Пачевский – |

канд. техн. наук, профессор – ответственный редактор, |

||

|

|

Воронежский государственный технический университет; |

|

В.Р. Петренко |

– |

д-р техн. наук, проф., советник ректора ВГТУ, |

|

|

|

Воронежский государственный технический университет; |

|

С.Ю. Жачкин |

– |

д-р техн. наук, проф.– зам. ответственного редактора, |

|

|

|

Воронежский государственный технический университет; |

|

Ю.С. Ткаченко |

– |

д-р техн. наук, проф., |

|

|

|

Воронежский государственный технический университет; |

|

В.Н. Гадалов |

– |

д-р техн. наук, проф., |

|

|

|

Юго–Западный государственный университет (г. Курск); |

|

С.В. Сафонов |

– |

канд. пед. наук, проф., первый проректор ВГТУ, |

|

|

|

Воронежский государственный технический университет; |

|

А.В. Облиенко – |

канд. техн. наук, доц., Начальник Центра корпоративного |

||

|

|

обучения ПАО «ВАСО»; |

|

М.Н. Краснова – |

канд. техн. наук, доц., |

|

|

|

|

Воронежский государственный технический университет; |

|

А.В. Демидов |

– |

канд. техн. наук, доц. - ответственный секретарь, |

|

|

|

Воронежский государственный технический университет |

|

Рецензенты: кафедра защитных сооружений ВУНЦ ВВС «ВВА им. проф. |

|||

|

|

Н.Е. Жуковского и Ю.А. Гагарина» |

|

|

|

(нач. кафедры канд. техн. наук, доц. И.И. Звенигородский); |

|

|

|

генеральный директор НИИАСПК д-р техн. наук, проф. |

|

|

|

В.Г. Егоров |

|

Печатается по решению учебно-методического совета Воронежского госу- |

|||

дарственного технического университета |

|

||

ISBN 978-5-7731-0580-0 |

© Коллектив авторов, 2017 |

||

|

|

|

© ФГБОУ ВО «Воронежский |

|

|

|

государственный технический |

|

|

|

университет», 2017 |

2

ВВЕДЕНИЕ

В сборнике помещены статьи, затрагивающие современные и актуальные вопросы инновационных технологий и машиностроительного оборудования.

Наряду со статьями, имеющими теоретическую проработку, опубликованы материалы практической направленности.

Публикуемые в сборнике материалы являются результатами законченных научно-исследовательских работ или их отдельных разделов, выполненных научными сотрудниками высших учебных заведений, предприятий, научно-исследовательских институтов. Рассматриваются также некоторые вопросы направления «Технология конструкционных материалов», в частности контактные пластические деформации при поверхностном пластическом деформировании, особенности микролегирования свариваемых изделий, механизмы износа рабочих поверхностей деталей машин.

Сборник полезен преподавателям, студентам, аспирантам, ин- женерно-техническим работникам, специализирующимся в областях станкостроения, технологии машиностроения, производства кузнеч- но-прессового оборудования, управления в технических и экономических системах.

3

УДК 677.057.1

А.В. Демидов, канд. техн. наук, С.В. Сафонов, канд. пед. наук, проф.

МАТЕМАТИЧЕСКОЕ МОДЕЛИРОВАНИЕ ПОТРЕБНОЙ МОЩНОСТИ ВАЛКОВОЙ МАШИНЫ

В статье приводятся результаты численного исследования параметров валковой машины с использованием теории математического планирования эксперимента, позволяющие определить характер зависимостей потребной мощности от конструктивных и технологических факторов, что позволит разработать направления проектирования конструкций валковых машин с минимальными затратами энергоресурсов на их привод

Ключевые слова: мощность, валковая машина, математическая модель

Валковые машины предназначены для выполнения технологических операций путем контактного взаимодействия валов с обрабатываемым материалом. Непрерывность процесса обработки материала и высокая производительность оборудования создают необходимые предпосылки для работы валковых машин индивидуально и в составе поточных линий. Возможность интенсивного воздействия валов на обрабатываемый материал в зоне контакта способствует повышению эффективности технологических процессов.

Основу каждой валковой машины составляет валковая пара. Один из валов машины имеет более твердое покрытие, является приводным и установлен в неподвижных буксах. Второй вал с эластичным покрытием перемещается по направляющим рамы и прижимается к первому с помощью механизма прижима. Расположение валов может быть горизонтальным, вертикальным или наклонным и должно отвечать требованиям технологического процесса.

Для получения качественного конечного продукта при обработке материалов в машинах и поточных линиях валковые машины должны содержать спектр оптимальных технологических и конструктивных параметров.

Интенсивность распределенной нагрузки в зоне контакта валов q и ее неравномерность ∆q относятся к важным технологическим параметрам. По этим показателям оценивают технический уровень валковых машин и качество обработки материалов. Интен-

4

сивность нагрузки создается усилием от механизма прижима и собственным весом прижимного вала:

В процессе разработки конструкции валковой машины возникает необходимость определения удельной нагрузки на материал с целью выполнения условий технологических процессов.

Для конкретной валковой пары показателя интенсивности распределенной нагрузки q, указываемого в задании на проектирование, недостаточно при расчете искомой удельной нагрузки (удельного давления). Необходимо знание деформационных (упругих) характеристик покрытий валов, представляющих собой зависимость между радиальной деформацией покрытия hi и силой давле-

ния на вал Р. [1].

Диаметры валов – один из основных конструктивных параметров валковой пары, определяющих, совместно с величиной нагрузки и твердостью покрытия, размеры площадки контакта валов и удельное давление на обрабатываемый материал. Уменьшение диаметра валов приводит к увеличению концентрации напряжений в контактной зоны валов, и влечет за собой увеличение прогиба, неравномерности обработки по ширине полотна и дополнительные затраты мощности на привод машины. [1] При выборе диаметра вала принимают компромиссное решение, учитывающее величину прогиба металлоемкость, прочность, простоту конструкции и удобство эксплуатации.

В качестве материала покрытий используют резину, эбонит, шерстяную бумагу, нетканый материал и др. Твердость покрытия валов может колебаться от 55 до 98 ед. по Шору А.

Толщина эластичного покрытия также относится к конструктивным параметрам. Увеличение толщины покрытия способствует получению более равномерной обработки по ширине материала при большем прогибе вала. Однако удельное давление на обрабатываемый материал при этом уменьшается.

Процессы деформации обрабатываемого материала и эластичного покрытия валов сопровождаются значительными затратами мощности на приводе валковых машин. Экономичность валковых пар в процессе эксплуатации в первую очередь определяется уровнем энергозатрат на их привод. Интенсивность распределенной нагрузки в зоне обработки, скорость обработки ткани, твердость и толщина покрытий валов, диаметры приводного вала, неравномерность распределения нагрузки по длине вала непосредственно фор-

5

мируют энергозатраты привода машины [1, 2]. Поэтому для исследования энергетических затрат от всех указанных конструктивных и технологических параметров возникает необходимость аналитического определения величин этих факторов влияющих на потребную мощность привода валковой машины.

Для получения математической модели используем методику планирования эксперимента, которая позволяет по сравнению с традиционными методами значительно сократить затраты времени, выявить влияние факторов на параметр оптимизации и их характер взаимодействия.

Цель исследований – определение оптимальных величин факторов, обеспечивающих минимальные энергетические затраты на привод валковой машины, при реализации технологического процесса.

В качестве модели объекта принимаем, так называемый, черный ящик с входными параметрами Х1, Х2…Хп и выходным параметром – критерием оптимизации, мощность на привод модуля

NB.

Каждому состоянию черного ящика соответствует определенное сочетание уровней всех факторов. Для выбора факторов и введения ограничений на их количество проведены экспериментальные исследования приводов валковых машин в производственных и лабораторных условиях [3, 4].

Врезультате отобраны следующие основные технологические и конструктивные факторы, влияющие на параметр оптимизации:

Х1(q) – интенсивность распределенной нагрузки в жале валов, кН/м;

Х2(v) – скорость обработки материала, м/мин; Х3(HS) – твердость покрытия вала, ед. по Шору А; Х4(δn) – толщина покрытия вала, мм;

Х5(DB) – диаметр приводного вала, мм.

При проведении исследований в опытах менялись 5 вышеназванных факторов, а шестой фактор ∆q (неравномерность распределения интенсивности нагрузки) поддерживался на постоянном уровне.

Врезультате исследований необходимо получить математическую модель, связывающую указанные факторы:

NB f q,v,HS, n,DB

6

Математическую модель предполагалось получить в виде уравнения первого порядка:

в

в вi xi вij xj xi i 1

где, - расчетное значение параметра оптимизации.

Для получения линейной модели был использован дробный факторный эксперимент типа 2к -1 с общим числом опытов N:

N 2k p

где к - число факторов; р - количество генерирующих соотношений, принятых

при образовании реплики; 2 – число уровней.

Уровни и интервалы варьирования факторов определены по результатам предварительных экспериментальных исследований и представлены в таблице.

Обработка экспериментальных данных проводилась по методике Севостьянова А.Г. [5] и включала следующие операции: оценку дисперсий среднего арифметического, проверку однородности дисперсий с помощью критерия Кочрена, определение дисперсии воспроизводимости и коэффициентов уравнения регрессии.

В результате обработки экспериментальных данных была получена математическая модель в кодированных значениях факторов:

N 2,466 |

0,847 x1 |

1,096 x2 0,526 x3 |

0,170 x4 |

|

|

|

|

||||||

0,429 x5 |

0,287 x12 |

0,056 x14 |

0,204 x23 0,08 x24 |

0,131 x25 |

0,086 x35 |

||||||||

|

|

|

Уровни и интервалы варьирования факторов |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

||||

|

Факторы |

|

Уровни варьирования |

|

|

Интервалы |

|||||||

|

|

|

|

|

|

|

|

|

|

|

варьирования |

|

|

|

|

|

|

-1 |

|

0 |

|

1 |

|

||||

|

|

|

|

|

|

|

|

|

|

||||

|

Х1 |

|

|

30 |

|

50 |

|

|

70 |

|

|

20 |

|

|

Х2 |

|

|

30 |

|

60 |

|

|

90 |

|

|

30 |

|

|

Х3 |

|

|

65 |

|

80 |

|

|

95 |

|

|

15 |

|

|

Х4 |

|

|

20 |

|

35 |

|

|

50 |

|

|

15 |

|

|

Х5 |

|

|

210 |

|

330 |

|

|

450 |

|

|

120 |

|

7

Проверка значимости коэффициентов регрессии проводилась методом построения доверительного интервала (по критерию Стьюдента). Доверительные интервалы для всех коэффициентов регрессии, в том числе и эффектов взаимодействия, при использовании дробного факторного эксперимента равны друг другу.

Коэффициент значим, если его абсолютная величина больше доверительной ошибки ∆bi:

bi bi ,

где bi tS bj .

Здесь t – табличное значение критерия Стьюдента; S bj - дисперсия коэффициента регрессии.

Адекватность полученной модели оценивалась с помощью критерия Фишера по дисперсии:

N

n(yi yˆi )2

Sад n 1

N P

где Р – число коэффициентов, входящих в регрессионную зависимость;

yi – среднее значение по опытам i-ой серии;

yˆi – предсказанное по модели значение функции в точке i.

С учетом технологических и конструктивных факторов эксперименты по оценке их влияния на потребную мощность проводились в лабораторных условиях на каландре КЛ-2/20 и валковой ма-

шине ОТ-140-11 [3, 4].

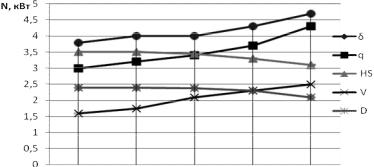

Показатели мощности записывались при значениях нагрузки в жале валов q в пределах от 10 до 60 кН/м и линейных скоростях их движения V от 30 до 90 м/мин. для валковой машины ОТ-140-11. На основании полученных данных установлено, что с увеличением параметров q и V потребная на привод мощность возрастает.

Использование валов с покрытиями различной твердости сопровождаются снижением затрат на привод в случаях применения валов с твердыми покрытиями (полиуретан HS =90 ед. по Шору А). Однако с увеличением твердости покрытий увеличивается и удельное давление в жале валов, что может привести к деструкции обрабатываемого материала.

8

Для оценки влияния толщины покрытия n и диаметра валов

DB использовались их конструкции, в которых эти параметры со-

ставляли: n =20, 35 и 50 мм. и DB =200, 300 и 400 мм. соответст-

венно. Процессы деформации эластичного покрытия вала сопровождаются значительными затратами мощности на привод валковых машин. Вид обработки материала и его показатели (структура, толщина слоя и др.) непосредственно влияют на соотношение упругой и пластической компоненты деформации, формирующей энергозатраты привода машины.

30 |

40 |

50 |

60 |

70 |

q, кН/м |

30 |

45 |

60 |

75 |

90 |

V, м/мин |

60 |

72 |

80 |

88 |

95 |

HS, Шор А |

20 |

25 |

35 |

42 |

50 |

δ, мм |

210 |

210 |

330 |

390 |

450 |

D, мм |

Зависимости потребной мощности валковой пары от технологических и конструктивных параметров

Прогиб валов сопровождается неравномерностью нагрузки по рабочей ширине вала и способствует повышению энегргозатрат на привод валковых машин [5]. В связи с этим целесообразно применять конструкции малопрогибных валов способствующие выравниваю нагрузки на материал по длине вала.

На основании полученных экспериментальных данных построены зависимости потребной мощности валковой машиной от вышеперечисленных факторов, показанные на рисунке, имеющие нелинейный характер и позволяющие при проектировании получить

9