- •Саяно-Шушенский филиал

- •Основное и вспомогательное оборудование гэс

- •Оглавление

- •1. Общие положения 146

- •Гидравлические турбины, использование энергии в гидравлических турбинах

- •Энергия и мощность гидротурбин

- •Гидродинамические характеристики турбин

- •Коэффициент быстроходности

- •Кавитационный коэффициент, кавитация, кавитационные разрушения металла

- •Высота отсасывания

- •Разгонные обороты

- •2. Классы турбин и их типы

- •Активные турбины

- •Характеристики турбин

- •Основное оборудование гидростанций

- •Гидрогенераторы, их параметры

- •4.1.1. Параметры генератора:

- •Трансформаторы

- •Распределительные устройства

- •Коммутационная аппаратура

- •Масляное хозяйство гэс

- •5.1. Назначение масляного хозяйства гэс

- •Масла, применяемые на энергетических предприятиях

- •Расходы масла

- •Компоновка помещений масляного хозяйства гэс

- •Обработка масел на гэс

- •Изоляционные трансформаторные масла

- •Испытания изоляционных масел

- •Физико-химические свойства трансформаторного масла

- •Индустриальные и турбинные масла

- •Требования правил технической эксплуатации к энергетическим маслам

- •Системы технического водоснабжения гэс

- •Назначение систем технического водоснабжения

- •Потребители систем технического водоснабжения

- •Требования технической эксплуатации к системам твс

- •Потребители твс гэс

- •Требования к воде, применяемой в системах твс гэс

- •Автоматизация твс

- •Борьба с дрейссеной

- •Противопожарное водоснабжение

- •7. Пневматическое хозяйство гэс, назначение, состав оборудования, основы технической эксплуатации

- •Назначение пневматического хозяйства гэс

- •Потребители систем высокого и низкого давления

- •7.3.2. Требования к сжатому воздуху

- •7.3.3. Способы очистки и сушки воздуха

- •7.3.4. Основы технической эксплуатации компрессорного хозяйства, сосудов, работающих под давлением

- •7.3.5. Компрессорные установки

- •7.3.6. Автоматизация и защита компрессорной установки

- •Осушающие устройства гэс. Назначение, состав оборудования, требования технической эксплуатации

- •Назначение осушающих устройств

- •Состав оборудования осушающих устройств

- •Автоматизация насосных откачки

- •2. Основные требования к компрессорным установкам

- •3. Обслуживание и ремонт компрессорных установок, воздухопроводов и газопроводов

- •Приложение 2 . Арматура, контрольно-измерительные приБоРы, предохранительные устройства

- •1. Общие положения

- •2. Запорная и запорно-регулирующая арматура

- •3. Манометры

- •4. Приборы для измерения температуры

- •5. Предохранительные устройства от повышения давления

- •6. Указатели уровня жидкости

- •Регистрация сосудов

- •3. Техническое освидетельствование

- •4. Разрешение на ввод сосуда в эксплуатацию

- •II. Надзор, содержание, обслуживание и ремонт

- •1. Организация надзора

- •Содержание и обслуживание сосудов

- •3. Аварийная остановка сосудов

- •4. Ремонт сосудов

- •Приложение 3 Энергетические масла

- •Приложение 4 Техническое водоснабжение

- •Список использованной литературы

-

Коэффициент быстроходности

Коэффициент быстроходности ns характеризует гидравлические качества турбины. Он равен скорости вращения турбины данного типа, которая работая под напором Н = 1 м развивает мощность Р = 1 МВт. Это важный параметр турбины, т.к. дает возможность сравнить все типы турбин и классифицировать их по скорости вращения и пропускной способности.

Коэффициент быстроходности введен, как уже говорилось, для сравнения между собой различных систем турбин и типов рабочих колес, а также для характеристики гидравлических качеств турбин по скорости и пропускной способности:

Ns'

=3,65

![]()

![]() ,

,

где

![]() следует брать в м3/сек.

следует брать в м3/сек.

Коэффициент быстроходности подсчитывается для режима номинальной мощности турбины при расчетном напоре и нормальном числе оборотов.

Основной тенденцией в развитии турбиностроения является повышение быстроходности турбин. Увеличение коэффициента быстроходности при заданных мощности и напоре позволяют создать турбину меньших размеров и с большим числом оборотов, т.е. меньшего веса. Целесообразно увеличивать быстроходность за счет пропускной способности, т.к. при этом достигается уменьшение диаметра рабочего колеса пропорционально корню квадратному из приведенного расхода и увеличение оборотов турбины пропорционально коэффициенту быстроходности, что в конечном итоге позволяет уменьшить вес и габариты колеса.

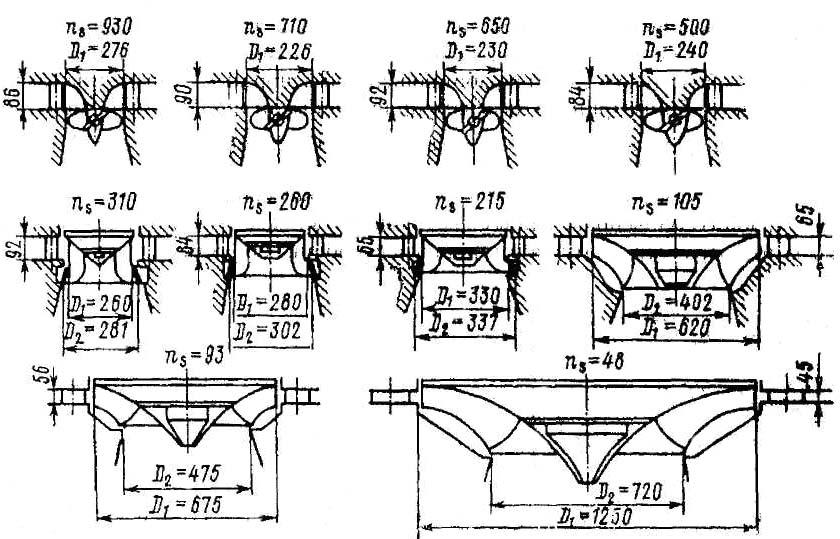

Размеры рабочих колес разной быстроходности при N = 1 л.с. и Н = 1 м, приведены на рис. 1.3.

Рис. 1.3. Сравнительные размеры моделей рабочих колес

и их быстроходности, выполненные в одном масштабе

-

Кавитационный коэффициент, кавитация, кавитационные разрушения металла

Кавитационный коэффициент. В реактивных турбинах вода из рабочего колеса отводится в нижний бьеф с помощью отсасывающих труб, которые бывают прямоосными и изогнутыми.

Отсасывающие трубы имеют большое значение, т.к. они позволяют:

-

использовать для формирования рабочего процесса атмосферное давление;

-

производить установку рабочего колеса над уровнем нижнего бьефа без потери напора на разность высотных отметок, что облегчает конструкцию подводной части здания ГЭС.

Однако и то, и другое имеет пределы, обусловленные возникновением кавитации, появление которой связано с гидродинамическими условиями движения частиц в зоне рабочего колеса и на входе в отсасывающую трубу.

Кавитация - сложное физическое явление. В гидротурбинах наблюдаются 2 этапа кавитации.

На первом этапе кавитация не очень интенсивна, появляются слабые шумы, что сопровождается разрушением металла лопастей.

Однако при этом кавитационные процессы не отражаются на энергетических характеристиках турбины, они вызывают лишь кавитационную эрозию.

Установлено, что при высоких скоростях движения жидкости или какого-либо тела в жидкости, сплошность потока нарушается и в зоне образования наивысших скоростей возникают полости или каверны, заполненные парами жидкости. Из уравнения Бернулли при z = 0 следует:

![]() .

.

В местах, где скорости V

возрастают, составляющая V2/2q

будет также повышаться, а величина

давления

![]() /

/![]() - уменьшаться. В результате, при понижении

давления до давления парообразования,

при данной температуре воды, вода начнет

испаряться и внутри потока воды образуются

полости, наполненные паром, которые

потоком воды переносятся в зону низких

скоростей и высоких давлений, где в

течение коротких отрезков времени

происходит конденсация пара (в течение

долей секунды). Наибольший интерес

представляют процессы «схлапывания»

этих полостей на поверхности металла.

Они, по существу, представляют собой

микровзрывы, под воздействием которых

поверхность контакта начинает разрушаться,

так как они подвергаются при этом

воздействию больших давлений и высоких

температур, причем при некоторых

параметрах течения жидкости эти величины

принимают резонансный характер и

достигают огромных величин. Так,

измерениями установлено, что давление

может достигать 15000 атм.

- уменьшаться. В результате, при понижении

давления до давления парообразования,

при данной температуре воды, вода начнет

испаряться и внутри потока воды образуются

полости, наполненные паром, которые

потоком воды переносятся в зону низких

скоростей и высоких давлений, где в

течение коротких отрезков времени

происходит конденсация пара (в течение

долей секунды). Наибольший интерес

представляют процессы «схлапывания»

этих полостей на поверхности металла.

Они, по существу, представляют собой

микровзрывы, под воздействием которых

поверхность контакта начинает разрушаться,

так как они подвергаются при этом

воздействию больших давлений и высоких

температур, причем при некоторых

параметрах течения жидкости эти величины

принимают резонансный характер и

достигают огромных величин. Так,

измерениями установлено, что давление

может достигать 15000 атм.

Кавитационное разрушение металлов представляет собой очень сложное явление, которое проявляется в механических, тепловых, электрохимических и других воздействиях. Чисто механические причины связаны с ударными воздействиями на поверхность металла. тепловые и термоэлектрические воздействия обуславливаются местным нагревом материала при деформациях в поверхностном слое и компрессии объема (быстрое сжатие) в каверне. Взаимодействие кавитации на поверхность металла комплексное и может проявляться различно в зависимости от качества металла, скорости потока, содержания растворенных газов в воде. Порой кавитация происходит одновременно с гидроабразивным износом, который возникает в потоках с высоким содержанием наносов.

Процесс кавитационных разрушений лопасти можно представить так: нижняя поверхность лопасти турбины испытывает большое количество ударов, которые возникают при замыкании на ней кавитационных пузырьков. Частота кавитационных ударов очень велика. Период действия ударов составляет тысячные доли секунды, поэтому действие каждого удара ощущается в пределах тонкого поверхностного слоя лопасти, глубиной около сотых долей миллиметра. Так как материал поверхностного слоя абсолютно не эластичен, имеет неоднородную структуру, распространение напряжений происходит также неравномерно. В отдельных точках поверхности могут сосредотачиваться максимальные напряжения, превосходящие предел текучести; многократное воздействие этих напряжений вызывает пластическую деформацию в поверхностном слое. Кроме пластических деформаций поверхностный слой уплотняется. Этот слой, подвергаясь действию знакопеременных нагрузок от ударов, растрескивается и отламывается, появляются каверны в металле лопасти, вода, проникая в эти трещины, облегчает процесс разрушения. Подобные процессы повторяются многократно, каверны объединяются в сплошные раковины, которые в свою очередь превращаются в зоны разрушения. Кроме того, помимо механических воздействий, разрушению металла способствуют и химические реакции, которые сопровождаются выделением газов, богатых кислородом, что активизирует процессы окисления, и металл активно коррозирует. Поэтому, при изготовлении рабочих колес турбин, применяют металлы, способные противостоять коррозионным разрушениям. -

На втором этапе кавитации по мере того, как происходит кавитационное разрушение, происходит падение к.п.д., появляется сильная вибрация, падение мощности, эксплуатация турбины становится невозможной.

Как указывалось выше, для возникновения кавитации необходимо, чтобы давление в потоке было ниже давления парообразования, т.е.:

![]() .

.

Величина давления у выхода из рабочего колеса может быть определена с помощью уравнения Бернулли:

![]() .

.

Уравнение Бернулли для точек 2 и 5 в нижнем бьефе:

![]() ,

,

где В – атмосферное давление;

Zk = hs – отметка точки над уровнем НБ (называется теоретической высотой отсасывания).

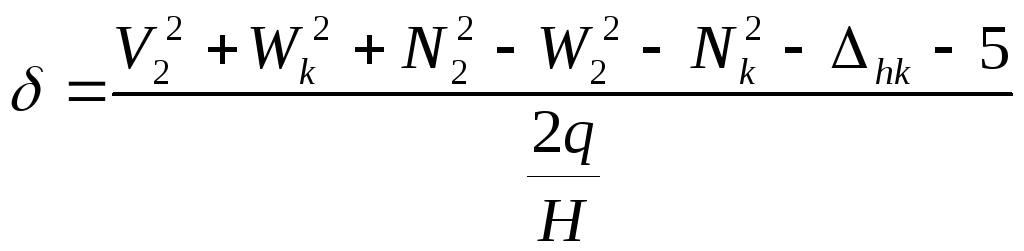

Из уравнений получаем:

![]() ,

,

где величина в скобках, по существу, является динамическим разряжением, которое создается в потоке.

Отношение этой величины ко всему напору называется кавитационным коэффициентом колеса или турбины:

;

;

введем

коэффициент

![]() и получим:

и получим:

![]() .

.

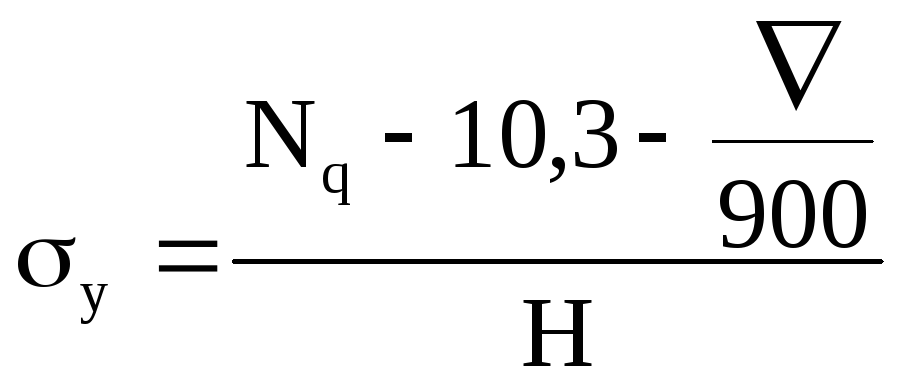

Величина атмосферного давления зависит от высоты расположения станции над уровнем моря. обычно пользуются приближенной формулой:

![]() ,

,

где

![]() - отметка оси рабочего колеса над уровнем

моря.

- отметка оси рабочего колеса над уровнем

моря.

Окончательно получаем:

![]() ,

,

откуда видно, что чем выше значение кавитационного коэффициента, тем меньшую высоту отсасывания можно допустить.

Можно определить и допустимое значение кавитационного коэффициента:

,

,

где

![]() - обычно называют кавитационным

коэффициентом установки, так как его

величина зависит только от Н,

- обычно называют кавитационным

коэффициентом установки, так как его

величина зависит только от Н,

![]() и hs, т.е. от параметров,

которыми характеризуется установка.

и hs, т.е. от параметров,

которыми характеризуется установка.

Развитие современных турбин

направлено по пути увеличения пропускной

способности рабочих колес и, следовательно,

повышения скоростей и сокращения потерь

в отсасывающих трубах, что увеличивает

возможность появления кавитации.

Коэффициент

![]() т,

как вы уже должны знать, определяется

опытным путем при испытаниях модели

турбины в лаборатории. Он является

определенным числом для каждого колеса

и каждого режима и наносится в виде

соответствующих кривых на универсальных

характеристиках турбин.

т,

как вы уже должны знать, определяется

опытным путем при испытаниях модели

турбины в лаборатории. Он является

определенным числом для каждого колеса

и каждого режима и наносится в виде

соответствующих кривых на универсальных

характеристиках турбин.

Очевидно, что для того, чтобы

отсутствовала кавитация, коэффициент

турбины

![]() т

должен быть меньше кавитационного

коэффициента станции, т.е.

т

должен быть меньше кавитационного

коэффициента станции, т.е.

![]() т

<

т

<![]() ,

а этого можно достичь либо применением

турбин с малым

,

а этого можно достичь либо применением

турбин с малым

![]() т

, либо путем увеличения

т

, либо путем увеличения

![]() .

.