- •Введение

- •1. Аналитический обзор. Выбор направления исследований

- •1.1. Флотация, электрофлотация, электрофлотокоагуляция, современные направления извлечения взвешенных веществ, цветных, редкоземельных металлов и органических веществ. Научные школы

- •2. Методическая часть

- •2.3. Определение характеристик дисперсной фазы

- •2.4. Информация об использованных в работе ПАВ, флокулянтах и коагулянтах

- •2.5. Характеристика некоторых образцов дисперсной фазы

- •4. Новые области применения электрофлотационных процессов. Основные научные результаты

- •5.2. Роль дисперсной фазы в эффективности электрофлотацинного процесса

- •Заключение

- •Список сокращений и условных обозначений

- •Список литературы

- •Приложение 1

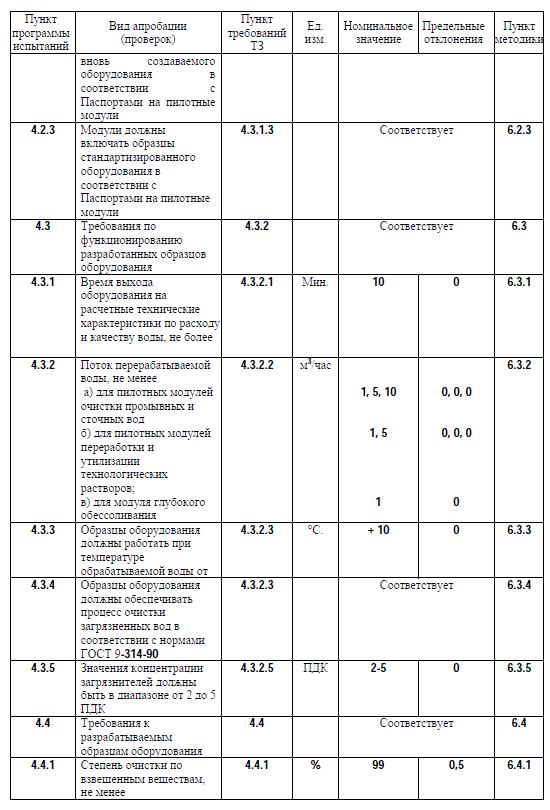

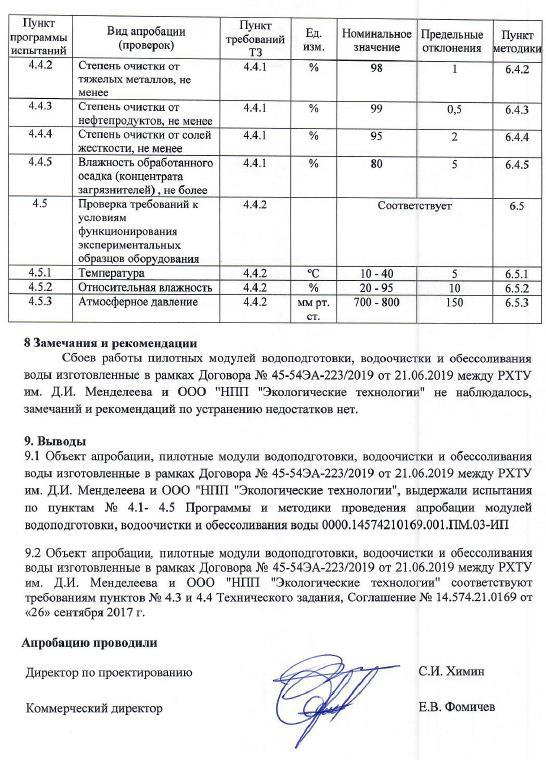

- •Акты и протоколы опытно-промышленных и промышленных испытаний установок для очистки сточных вод

- •Приложение 2

196

5.2. Роль дисперсной фазы в эффективности электрофлотацинного процесса

Проанализировано влияние природы дисперсной фазы, заряда и размера частиц на электрофлотационный процесс извлечения взвешенных веществ из водных растворов электролитов NaCl, Na2SO4, NaNO3, Na3PO4. Экспериментальные данные представлены в разделе 3 и подразделах 4.1 и 4.2. Некоторые сводные данные приведены в таблице 5.4.

Анализ показывает, что низкие степени извлечения наблюдаются в первую очередь для частиц размер которых 10–15 мкм, что связано со сложностью формирования флотокомплексов с пузырьками H2 и O2, размер которых 20–40 мкм.

Высокая эффективность формирования флотокомплекса (α5) и максимально высокие степени извлечения (α30) > 90% наблюдается для частиц, размер которых

50–100 мкм, обладающих рыхлой, хлопьевидной структурой (гидроксиды металлов) и

имеющих небольшой заряд поверхности (ξ ±10 мВ). Для сильно гидратированной поверхности порошков, несмотря на достаточно большой размер частиц, степень извлечения невелика.

Таблица 5.4 – Влияние природы дисперсной фазы, размера частиц и электрокинетического потенциала ее поверхности на степень извлечения взвешенных веществ

Система |

pH |

Ø, сред |

ξ, |

|

α5, |

|

α30, |

|

|

мкм |

мВ |

|

% |

|

% |

Ni3(PO4)2 |

|

12 |

–35 |

|

40 |

|

75 |

Ni(OH)2 |

|

50 |

+10 |

|

45 |

|

92 |

Cu3(PO4)2 |

10 |

50 |

–43 |

|

75 |

|

93 |

Cu(OH)2 |

60 |

–20 |

|

70 |

|

98 |

|

|

|

|

|||||

Zn3(PO4)2 |

|

10 |

–35 |

|

11 |

|

62 |

Zn(OH)2 |

|

180 |

–12 |

|

77 |

|

97 |

TiO2 |

|

11 |

–14 |

|

5 |

|

14 |

TiN |

|

18 |

–15 |

|

5 |

|

10 |

Ti(OH)4 |

|

10 |

–10 |

|

5 |

|

25 |

ОУ-Б |

|

25 |

–36 |

|

30 |

|

50 |

ОУ-А |

7 |

13 |

–28 |

|

3 |

|

10 |

SiC |

|

19 |

–23 |

|

5 |

|

11 |

Al(OH)3 – NaCl |

|

15 |

30 |

|

25 |

|

50 |

Al(OH)3 – Na2SO4 * |

|

10 |

–2 |

|

10 |

|

25 |

Fe(OH)3 – NaCl |

|

60 |

10 |

|

65 |

|

92 |

Условия эксперимента: |

с NaCl – 1 г/л; * с Na2SO4 |

– 1 г/л; Jv |

– 0,4 А/л; τ – 30 мин; |

||||

без ПАВ и флокулянтов.

197

Отмечено, что при малых размерах частиц (5–15 мкм) осложняется электрофлотационный процесс формирования флотокомплекса в первую очередь для отрицательно заряженных частиц (ξ<0) и пузырьков водорода, сформированных на катоде и имеющих небольшие отрицательные заряды поверхности.

При размерах частиц > 50 мкм электростатические факторы влияют минимально,

т.к. формирование флотокомплекса происходит, вероятно, за счет механического захвата

«пузырек – частица» как в обычной (классической) флотации.

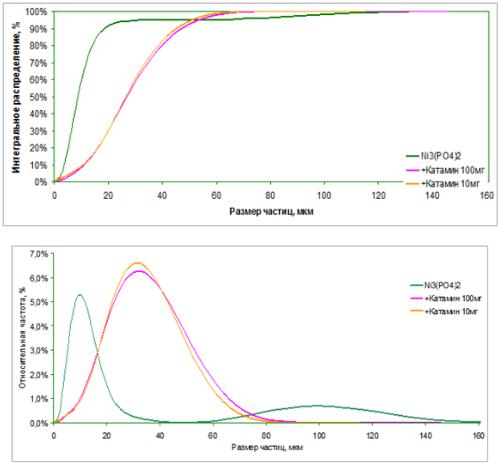

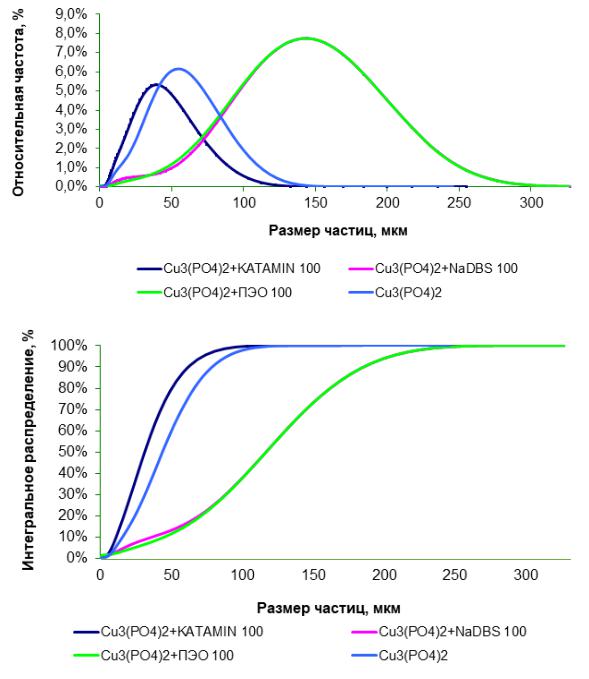

Молекулы ПАВ при высоких концентрациях вызывают классическую гидрофобную флотацию частиц. На рисунке 5.8 приведен пример влияния ПАВ катионного типа (Катамин АБ) на дифференциальное и интегральное распределение размера частиц фосфата никеля в водном растворе при концентрации ПАВ 10 и 100 мг/л.

Размер частиц увеличивается в 4 раза, что создает хорошие условия для электрофлотационного извлечения Ni3(PO4)2.

1

2,3

1

2

3

|

|

1 |

|

2,3 |

2 |

|

3 |

|

1 |

|

|

|

|

Рисунок 5.8 – Дифференциальное и интегральное распределение по размерам частиц фосфата никеля в присутствии катионного ПАВ различной концентрации

198

Влияние катионного ПАВ связано с адсорбцией на дисперсной фазе Ni3(PO4)2,

имеющей отрицательный заряд и величину ζ-потенциала – 35 мВ при pH=10. Влияние ПАВ различной природы на интегральное и дифференциальное распределение частиц дисперсной фазы Cu3(PO4)2 по размерам в присутствии анионного ПАВ NaDDS,

катионного ПАВ Катамин АБ и неионогенного ПАВ ПЭО-1500 представлено на рисунке

5.9.

2 3,4

1

2 |

4 |

3 |

1 |

1 |

2 |

3,4 |

|

|

2 |

4 |

3 |

1 |

Рисунок 5.9 – Интегральное и дифференциальное распределение частиц дисперсной фазы фосфата меди по размерам: условия эксперимента: с Сu2+ –50мг/л; с PO43- – 55мг/л; с ПАВ – 100 мг/л; с Na2SO4 – 1 г/л; рН = 9,5

199

Анализ показывает, что в присутствии катионного ПАВ происходит агрегирование частиц, размер увеличивается с 40 до 60 мкм. Более сильное влияние оказывают анионный и неионогенный ПАВ, средний размер частиц возрастает до 150 мкм, что способствует протеканию процессов коагуляции в больше мере, чем флотации.

Указанный эффект связан с высокой концентрацией ПАВ, формированием полислоев на поверхности Cu3(PO4)2. Приведенные два примера показывают, что в реальных системах дисперсная фаза в присутствии ПАВ может существенно изменить распределение частиц по размерам.

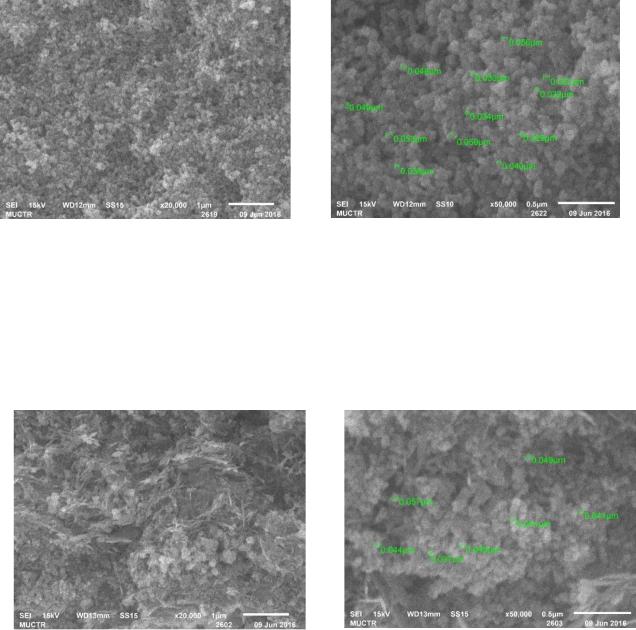

Методом электронной микроскопии проведено исследование свежесформированных осадков гидроксидов железа, никеля, меди и цинка в фоновых растворах электролитов NaCl, Na2SO4 и NaNO3. Процессы формирования осадков ионов металлов происходят при очистке сточных вод гальванохимических производств. Во всех осадках раствора Na2SO4 имеются примеси гидроксисульфатов. В образцах №1 наряду с гидроксидом железа (III) присутствует фаза оксидов железа (магнетит – гоетит).

Обобщенные данные результатов исследования экспериментальных образцов методом электронной микроскопии приведены в таблице 5.5.

200

Таблица 5.5 – Морфология, размеры частиц и структура осадков

№ |

|

Фоновый |

Размер |

|

|

|

Структура |

п/п |

Вещество |

электро- |

Форма частиц |

|

|||

частиц, нм |

|

осадка |

|||||

|

|

лит |

|

|

|

||

|

|

|

|

|

|

|

|

1 |

|

NaCl |

40–80 |

Частицы |

сферической |

|

|

|

|

формы |

|

|

|

||

|

Гидроксид |

|

|

|

|

|

|

|

NaNO3 |

d = 40–80; |

Частицы |

сферической |

Рыхлая |

||

|

железа (II) |

||||||

|

Na2SO4 |

|

и пластины игольчатой |

|

|||

|

|

|

|

||||

|

|

300-500 |

формы |

|

|

|

|

|

|

|

|

|

|

||

2 |

|

NaCl |

d = 100; |

Хлопьевидные |

|

|

|

|

|

l = 12–18 |

|

|

|||

|

|

|

|

|

|

|

|

|

Гидроксид |

NaNO3 |

d = 120; |

Хлопьевидные |

|

Плотная |

|

|

никеля (II) |

l = 12–18 |

|

||||

|

|

|

|

|

|

||

|

|

Na2SO4 |

d = 150-200; |

Хлопьевидные |

|

|

|

|

|

l = 20 |

|

|

|||

|

|

|

|

|

|

|

|

3 |

|

NaCl |

d = 600–900; |

Хлопьевидные |

|

|

|

|

|

l = 15–20 |

|

|

|||

|

|

|

|

|

|

|

|

|

Гидроксид |

|

d = 700–1500; |

Хлопьевидные |

с |

Менее |

|

|

NaNO3 |

примесью |

аморфной |

||||

|

цинка (II) |

l = 25–30 |

плотная |

||||

|

|

фазы |

|

|

|||

|

|

|

|

|

|

|

|

|

|

Na2SO4 |

d = 1500–2300; |

Хлопьевидные |

|

|

|

|

|

l = 30 |

|

|

|||

|

|

|

|

|

|

|

|

4 |

|

NaCl |

d =1070–2700; |

Хлопьевидные |

|

Ячеистая |

|

|

|

l = 60–110 |

|

||||

|

|

|

|

|

|

|

|

|

Гидроксид |

NaNO3 |

d = 276–392; |

Хлопьевидные |

|

Ячеистая |

|

|

кобальта |

l = 25–35 |

|

||||

|

|

|

|

|

|

||

|

(II) |

|

d = 1200–1400 |

Хлопьевидные |

с |

|

|

|

|

Na2SO4 |

l = 40–80 |

примесью агломератов |

Ячеистая |

||

|

|

|

d =25 |

из сферических частиц |

|

||

5 |

|

NaCl |

d = 600–1500; |

Пластинчатые |

|

|

|

|

|

l = 52 |

|

Слоисто- |

|||

|

|

|

|

|

|

||

|

|

NaNO3 |

d = 500–1000; |

Пластинчатые |

|

столбчатая |

|

|

Гидроксид |

l = 30–50 |

|

|

|||

|

|

|

|

|

|

||

|

меди (II) |

|

|

Друзы из пластинчатых |

|

||

|

|

Na2SO4 |

d = 450–550; |

кристаллитов, |

|

Рыхлая |

|

|

|

l = 50–60 |

стремящиеся |

к |

|||

|

|

|

|

||||

|

|

|

|

глобулярной структуре |

|

||

Методика исследования представлена в разделе 2.

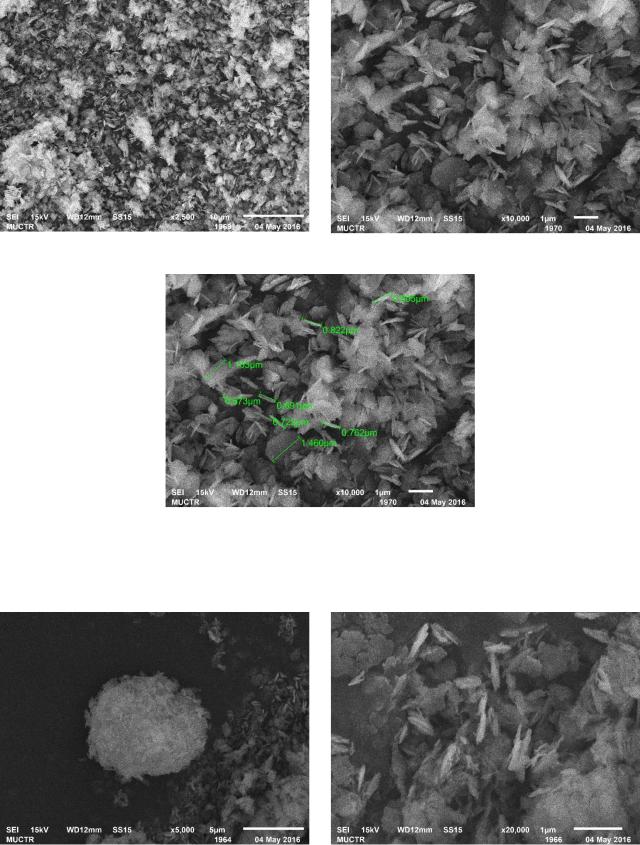

Микроанализ полученных образцов, выполненный методом сканирующей электронной микроскопии, позволяет разделить их по морфологии на три типа: частицы сферической формы (образец №1 а), а также сочетание частиц сферической и пластин игольчатой формы, тонкие (образцы №2, 3, 4) и толстые хлопья (образец № 5), соответственно. Согласно результатам исследования, образцы осажденной фазы

201

гидроксида железа (№1) представлены в виде частиц сферической формы, объединенных в агломераты (рисунок 5.10 и 5.11), что является характерным для материалов, формирующихся в жидких средах.

а |

б |

Рисунок 5.10 – Осажденная фаза гидроксида железа на фоне хлорида натрия: |

|

|

а – х20000; б – 50000 |

Наряду с частицами |

сферической формы (на микрофотографиях гидроксида |

железа, на фоне сульфата натрия), отмечаются кристаллы игольчатой формы длиной

300–500 нм, доля которых выше в образце, полученном на фоне сульфата натрия.

а б

Рисунок 5.11 – Осажденная фаза гидроксида железа на фоне сульфата натрия:

а – х20000; б – х50000

Размеры кристаллитов, образующих агрегаты, варьируют в диапазоне 40–80 нм, большая часть которых имеет размеры ~ 50 нм, наряду с ними имеются также включения частиц размером 120 нм. По визуальной оценке, осадок сравнительно рыхлый.

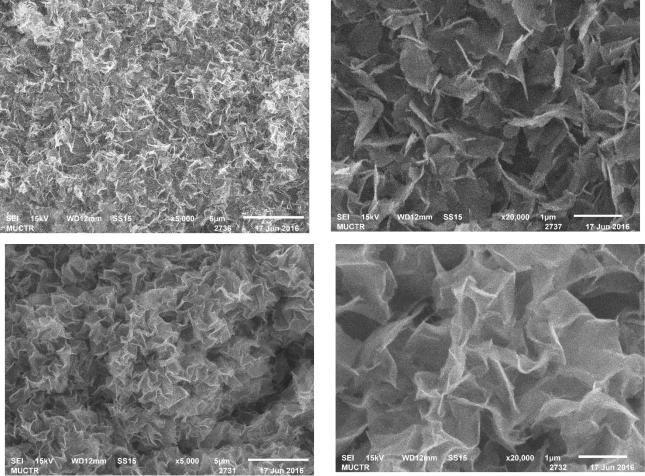

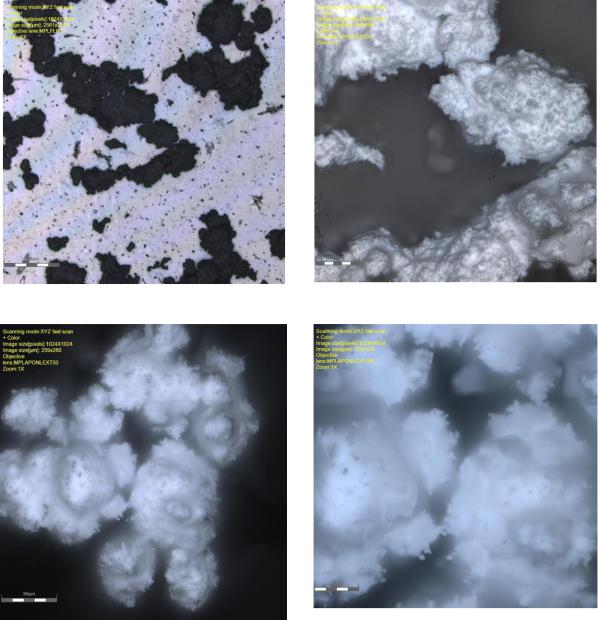

Образцы № 2 (гидроксид никеля) представлены тонкими хлопьями. Судя по микрофотографиям, фоновый электролит не оказывает влияния на морфологию осадка,

202

но влияет на размер частиц, который растет с увеличением заряда кислотного остатка.

Так, хлопья на фоне хлорида натрия имеют диаметр ~100 нм и толщину 12-18 нм, на фоне нитрата натрия: ~120 нм х 12–18 нм, на фоне сульфата натрия их толщина составляет ~20 нм, а их диаметр варьируется от 150 до 250 нм. Визуально, осадок плотный.

а б

Рисунок 5.12 – Осажденная фаза гидроксида никеля на фоне хлорида натрия: а – х20000; б –х50000

а |

б |

Рисунок 5.13 – Осажденная фаза гидроксида никеля на фоне сульфата натрия: |

|

а – х20000; б – х50000

Морфология образцов № 3 (гидроксид цинка) аналогична образцам № 2, но при

этом хлопья отличаются более крупными размерами. Хлопья гидроксида цинка на фоне хлорида натрия имеют диаметр от 600 до 900 нм и толщину 15–20 нм; на фоне нитрата натрия: от 700 нм до 1,5 мкм и толщину 25 – 30 нм, на фоне сульфата натрия их толщина составляет ~30 нм, а диаметр варьируется от 1,5 до 2,3 мкм (рисунок 5.14). Осадок представлен в виде объемных изометричных ячеек из хлопьев.

203

а |

б |

Рисунок 5.14 – Осажденная фаза гидроксида цинка на фоне сульфата натрия: а – х5000; б – х20000

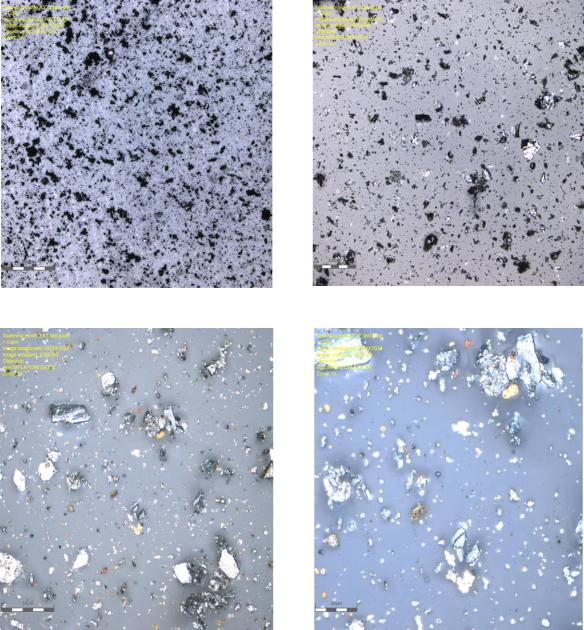

Хлопья образцов № 4 (гидроксид кобальта) на фоне хлорида натрия имеют диаметр

1,07–2,7 мкм и толщину 60–110 нм, на фоне нитрата натрия отмечается более узкое распределение по размерам: их диаметр составляет 276–392 нм, а толщина 25–35 нм, большая жесткость частиц обеспечивает им меньшую деформацию в процессе осаждения. Осажденная фаза на фоне сульфат-иона представлена сочетанием агломератов из частиц сферической формы диаметром 25 нм и хлопьев размером 1,2–1, 4 мкм х 40–80 нм.

Образцы № 5 (гидроксид меди) на фоне хлорида натрия имеют вид толстых пластинок фиксированной толщины, похожих на монокристаллы, которые располагаются слоями. Диаметр частиц изменяется в диапазоне 600 нм -1,5 мкм, толщина составляет 52 нм (рисунок 5.15), осажденная фаза на фоне сульфат-иона представлена агломератами частиц, стремящимися к глобулярной форме и отличаются самым узким распределением по размерам, их диаметр составляет 450–550 нм, а толщина 50–60 нм (рисунок 5.15).

204

а |

б |

в

Рисунок 5.15 – Осажденная фаза гидроксида меди на фоне хлорида натрия:

а – х2500; б – х5000 в – х10000

а б

Рисунок 5.16 – Осажденная фаза гидроксида меди на фоне сульфата натрия:

а – х5000; б – х20000

205

Экспериментальные исследования свежеосажденных образцов фаз методом электронной микроскопии позволяют установить влияние физико-химических факторов на характеристики осажденной фазы и выявить некоторые закономерности, имеющие практическое значение для процессов флотации и фильтрации. Так как коллоидные системы с моно- и тонкодисперсными частицами обладают большей устойчивостью, судя по микрофотографиям исследуемых осадков можно предположить, что системы с цинком, никелем, железом будут более устойчивы по сравнению с кобальт-и медьсодержащими системами. При этом, сопутствующие примесные фазы, отличающиеся от основной фазы морфологией, будут снижать устойчивость коллоидных систем. Осадки серии образцов № 2–4 идентичной морфологии имеют вид хлопьев, диаметр которых увеличивается в ряду: Ni–Zn–Co (за исключением гидроксида кобальта с фоновым электролитом нитрата натрия). После сушки хлопьевидные осадки приобретали вид ячеек с различной долей свободного сечения, которую предположительно определяет интермицеллярное содержимое.

Полученные данные представляют технологический интерес для процессов фильтрации (обезвоживании) полученных флотошламов на фильтр-прессах.

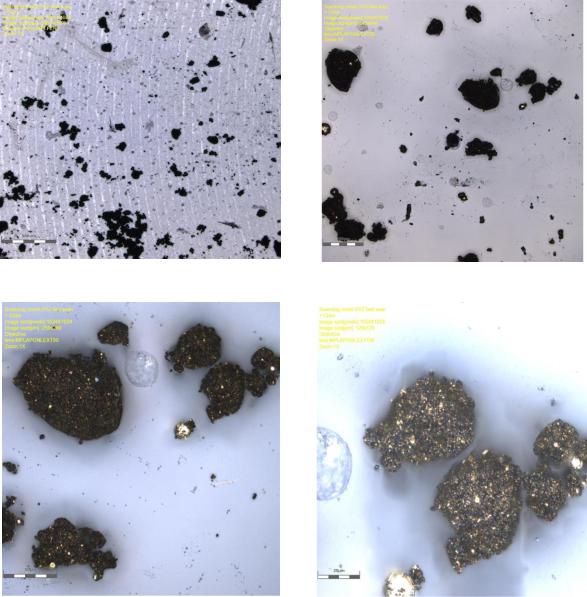

Проведены исследования структуры порошков TiO2, Ti3N4, Fe4C3, углеродных материалов ОУ-А, ОУ-Б с помощью конфокального микроскопа. Некоторые фотографии образцов при увеличении от 108 до 2147 представлены ниже. Исследованию подвергались порошки до использования их в процессах электрофлотационного извлечения. Фотографии на конфокальном микроскопе приведены на рисунках 5.17 – 5.20

и результаты рентгенофлуоресцентной спектрометрии на рисунках 5.21 и 5.22.

206

а |

б |

в г

Рисунок 5.17 – Фотографии на конфокальном микроскопе оксида титана:

а – х108; б – х429; в – х1069; г – х2147

Исследуя микрофотографии с увеличением 1069 можно отметить, что частицы оксида титана имеют плотную хлопьевидную структуру белого цвета с большим количеством неровностей, кратеров и пиков.

207

а |

б |

в г

Рисунок 5.18 – Фотографии на конфокальном микроскопе нитрида титана:

а – х108; б – х429; в – х1069; г – х2147

Частицы нитрида титана представляют собой сильношероховатые черные самородки с вкраплениями, обладающих золотистым блеском.

208

а |

б |

в г

Рисунок 5.19 – Фотографии на конфокальном микроскопе карбида железа:

а – х108; б – х429; в – х1069; г – х2147

При анализе микрофотографии с увеличением 1069 выявлено, что частицы карбида железа характеризуются острыми формами и сильно отличающимися размерами.

Присутствует сильный металлический блеск.

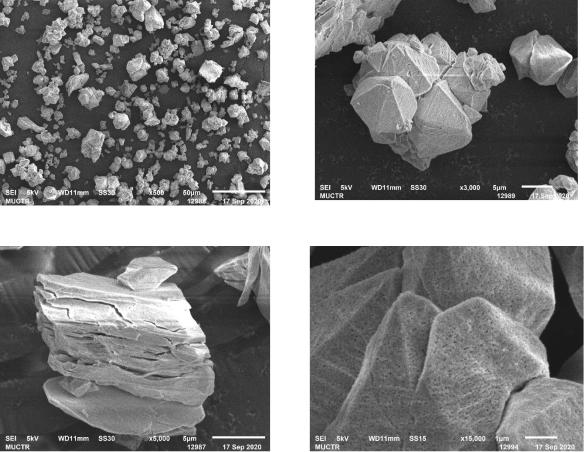

Исследование морфологии оксида скандия поверхности осуществляли с помощью сканирующего электронного микроскопа (СЭМ) JEOL 1610LV с энергодисперсионным спектрометром для электронно-зондового микроанализа SSD X-Max Inca Energy (JEOL,

209

Япония; Oxford Instruments, Великобритания) в Центре коллективного пользования

(ЦКП) им. Д. И. Менделеева.

а |

б |

в г

Рисунок 5.20 – Фотографии на конфокальном микроскопе оксида скандия:

а – х100; б – х1000; в – х5000; г – х15000

При 1000-кратном увеличении установлено, что кристаллы оксида скандия имеют четко выраженную пирамидальную форму, преимущественно присутствуют частицы одного размера. При увеличении в 15 000 раз была обнаружена пористая структура пирамидальных частиц.

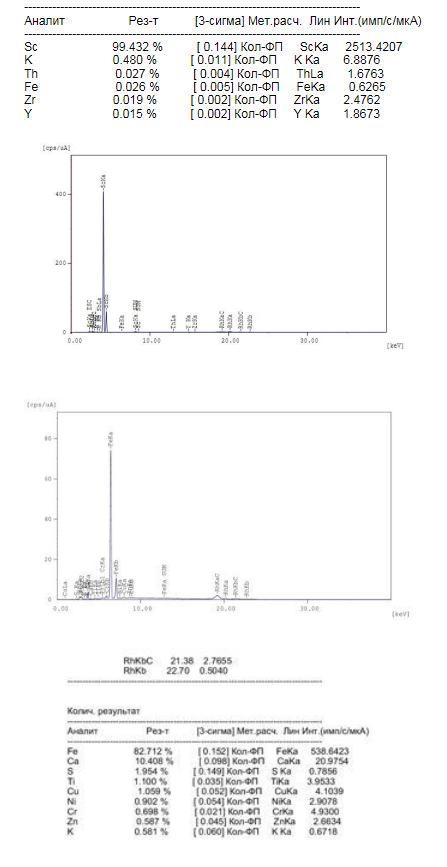

Представлены результаты рентгенофлуоресцентной спектрометрии неорганических порошков, выполненной на энергодисперсионном спектрометре EDX-

7000, характеризующие химический состав.

210

Рисунок 5.21 – Результаты рентгенофлуоресцентной спектрометрии оксида скандия

Рисунок 5.22 – Результаты рентгенофлуоресцентной спектрометрии карбида железа

211

Анализ образцов, морфологические исследования TiO2, TiN, FeCx, SiC и Sc2O3

показали, что, в отличие от гидроксидов, структура исследованных порошков – это отдельные частицы, гранулы, спеченные осадки и кристаллы различной формы.

Основной размер частиц 5–10 мкм. Вероятность закрепления пузырьков водорода или кислорода в процессе ЭФ извлечения невысокая, поэтому степень извлечения не превышает 5–15%. На указанных выше порошках наблюдается низкая адсорбция флокулянтов и ПАВ, что не позволяет интенсифицировать процесс электрофлотации.

Положительный эффект достигается если в систему H2O – порошок – электролит вводится дисперсная фаза коагулянта (Fe, Al), имеющая хлопьевидную рыхлую структуру, которая позволяет легко захватывать пузырьками H2 и О2 в ЭФ процессе.

Экспериментальные доказательства приведены в подразделе 4.2.

212

6.Технологический инжиниринг. Опытно-промышленная реализация

6.1.Промышленное испытание электрофлотационных, микрофильтрационных

исорбционных модулей очистки сточных вод гальванических производств

производительностью 1, 5 и 10 м3/ч

Для разработки высокоэффективных систем очистки сточных вод проведен анализ пяти методов разделения, часто применяемых на практике. Подробности применения и работы установок для извлечения взвешенных веществ изложены в обзорах и монографиях [5, 7, 14].

В таблице 6.1 представлены важные для проектировщиков показатели эффективности методов разделения фаз при разработке систем водоочистки от взвешенных веществ, ПАВ и нефтепродуктов.

Таблица 6.1 – Сравнительные данные эффективности очистки сточных вод от взвешенных веществ методами разделения фаз

Показатели |

|

|

|

|

Методы разделения |

|

|||

|

|

ЭФ |

НФ |

ЭК + С |

УФ (МФ) |

С |

|||

|

|

|

|

||||||

Степень |

извлечения, |

% |

|

|

|

|

|

||

взвешенных веществ |

|

95 |

90–95 |

80–90 |

95–99 |

50–70 |

|||

Ø>100 мкм |

|

|

|

|

|

|

|

||

Степень извлечения, % |

|

|

|

95–99 |

|

||||

∑ гидроксидов металлов |

90–95 |

30–50 |

70–80 |

30–60 мин |

|||||

(промывка) |

|||||||||

Ø<50 мкм |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|||

Обработка |

объемов |

≥ 10 |

10–100 |

≥ 10 |

без |

1–100 |

|||

воды, м3/ч |

|

|

ограничения |

||||||

Объем |

полученного |

|

|

|

|

|

|||

осадка, % от объема |

0,1–0,5 |

0,5–1,0 |

15–20 |

10–20 |

17–18 |

||||

очищенной воды |

|

|

|

|

|

|

|||

Вторичное загрязнение |

отсутст- |

отсутст- |

коагулянты |

отсутствует |

коагулянты Fe, Al |

||||

вует |

вует |

Fe, Al |

|||||||

|

|

|

|

|

|

||||

Влажность осадка |

|

92–96 |

92–96 |

98–99 |

98–99,8 |

98–99,8 |

|||

Время разделения, мин |

5–10 |

15–30 |

30–40 |

30–40 |

30–120 |

||||

Удельный |

расход |

|

|

|

|

|

|||

электроэнергии, |

|

Q, |

0,1–0,5 |

0,3–0,7 |

1–2 |

1,5–3,0 |

0,1–0,4 |

||

кВт ч/м3 |

|

|

|

|

|

|

|

|

|

Размер пузырьков, мкм |

15 – 40 |

50 – 100 |

30 – 40 |

- |

- |

||||

|

|

|

|

Флоку- |

Коагулянт |

|

|

Флокулянт |

|

|

|

|

|

лянт |

|

|

|||

Вид реагента |

и |

его |

(10 – 30) |

Коагулянт |

Флокулянт |

(5 – 10) |

|||

(1 – 5) |

|||||||||

концентрация, г/м3 |

|

Флок. |

(30 – 50) |

(1 – 5) |

Коагулянт |

||||

|

ПАВ |

||||||||

|

|

|

|

(5 – 10) |

|

|

(30 – 50) |

||

|

|

|

|

(1 – 5) |

|

|

|||

|

|

|

|

|

|

|

|

||

|

|

|

|

Коагу- |

Коагулянт |

|

|

|

|

Новая |

композиция |

лянт |

(20 – 50) |

*Расход |

* Промывка |

*Фильтр-пресс для |

|||

[коагулянт + ПАВ] |

|

(10 – 20) |

ПАВ - 10 |

анода |

фильтра |

осадка |

|||

|

|

|

|

ПАВ – 5 |

|

|

|

|

|

Дополнительное |

|

- |

- |

Отстойник |

Отстойник |

Флокулятор |

|||

оборудование |

|

|

Центрифуга |

Центрифуга |

|||||

|

|

|

|

|

|||||

213 * - ЭФ – электрофлотация; НФ – напорная флотация; ЭК + С – электрокоагуляция +

седиментация; УФ (МФ) – ультра (микро) фильтрация; С – Седиментация

К достоинствам флотационных методов следует отнести возможность извлечения загрязняющих компонентов из сточных вод, тогда как мембранные методы (микро- и

ультрафильтрация) концентрируют загрязняющие компоненты и требуют применения дополнительных методов разделения (седиментация, центрифугирование).

Электрофлотационная технология позволяет извлекать более мелкие дисперсные частицы (<50 мкм) по сравнению с напорной флотацией, нет вторичного загрязнения воды и высокая эффективность процесса по сравнению с электрокоагуляцией, невысокий расход реагентов и электроэнергии.

На основании проведенных исследований определены направления, где электрофлотационная технология обеспечивает высокую эффективность извлечения порошков оксидов, нитридов и карбидов титанапорошкообразных углеродных материалов (ОУ-А, ОУ-Б), свежесформированных осадков гидроксидов, фосфатов и сульфидов металлов, а также органических соединений и композиций. Обобщенные данные представлены в таблице 6.2.

214

Таблица 6.2 – Эффективность электрофлотационной очистки сточных вод сложного

состава в присутствии различных добавок

|

|

|

|

|

|

|

Степень извлечения, α, % |

||||

Загрязнение в воде |

|

|

|

|

|

|

|

Коаг. |

композиция «ПАВ |

||

|

|

Флок. |

|

ПАВ |

|

|

+ коаг.» |

||||

|

|

|

|

|

|

(Fe, Al) |

|

||||

|

|

|

|

|

|

|

|

|

|

(Fe, Al, ОУ-Б) |

|

|

|

|

|

|

|

|

|

|

|

|

|

Взвешенные |

вещества |

(оксиды |

50–60 |

|

60–70 |

|

70–80 |

|

95–99 |

||

металлов (Ti, Sc, Y), ОУ-Б) |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|||

Гидроксиды ∑Ме (Cu, Ni, Zn, Al, Cr, |

90–95 |

|

95–98 |

|

90–92 |

|

98–99 |

||||

Fe, Cd) |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

Фосфаты, сульфиды (Cu, Ni, Zn) |

|

80–90 |

|

80–90 |

|

90–95 |

|

95–98 |

|||

Растворители, |

|

эмульсии, |

|

|

|

|

|

|

|

|

|

нефтепродукты, СОЖ |

|

|

50–60 |

|

50–60 |

|

80–90 |

|

90–95 |

||

(ХПК) |

|

|

|

|

|

|

|

|

|

|

|

Ca2+, Mg2+, Ba2+ PO43-, OH- |

|

70–80 |

|

70–80 |

|

85–95 |

|

90–95 |

|||

Растворимые |

орг. вещества |

+ |

30–40 |

|

50–60 |

|

80–90 |

|

90–95 |

||

∑Me(OH)2 |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

Me – L |

|

|

|

40–60 |

|

80–90 |

|

80–90 |

|

80–95 |

|

Условия эксперимента: |

c |

ВВ ≤ |

300 |

мг/л; |

ХПК ≤ |

2000 мгО/л; |

|||||

c ∑гидроксидов ≤ 300 мг/л; c Ca2+ / Mg2+ / Ba2+ ≤ 200 мг/л. |

|

|

|

||||||||

Из опыта работы на промышленных объектах высокая эффективность процесса |

|||||||||||

наблюдается для соотношений: |

|

|

|

|

|

|

|

|

|

||

ВВ: флокулянт |

|

|

|

- |

|

100 : (5–10) |

|

|

|||

ВВ: ПАВ |

|

|

|

|

- |

|

100 : (1–5) |

|

|

||

ВВ: коагулянт |

|

|

|

- |

|

100 : (5–20) |

|

|

|||

ВВ: коагулянт + ПАВ |

|

|

- |

|

100 : (5–10) : (5–10) |

|

|||||

ВВ: коагулянт + флокулянт |

|

|

- |

|

100 : (5–10) : (1–5) |

|

|||||

ВВ: коагулянт + ПАВ + флокулянт |

- |

|

100 : (10–20) : (5–10) : (1–5) |

||||||||

Природа коагулянта, флокулянта и ПАВ для различных систем определены в результате тестирования сточных вод на лабораторных установках (состав реагентов представлен в разделе 2).

Как показали результаты исследования, предельная концентрация по взвешенным веществам не более 500 мг/л, в ряде случаев (фильтраты полигонов) достигает

1000–1200 мг/л.

215

В таблице 6.3 представлены результаты исследования применения промышленного анионного ПАВ МТМх в электрофлотационном процессе извлечения смеси гидроксидов металлов из сточных вод. Подробно характеристика ПАВ, МТМх приведена в разделе 2.

Таблица 6.3 – Влияние рН раствора на степень извлечения ∑Ме(ОН)2 из водного раствора

Na2SO4 в присутствии промышленного анионного ПАВ (МТМх)

рН |

|

Степень извлечения ∑Ме(ОН)2, α, % |

|

||

раствора |

|

|

|

|

|

Cu |

Ni |

Zn |

Co |

Fe |

|

|

|

|

|

|

|

8 |

97 |

91 |

95 |

88 |

88 |

|

|

|

|

|

|

9 |

72 |

83 |

98 |

97 |

88 |

|

|

|

|

|

|

10* |

97 |

98 |

98 |

98 |

84 |

|

|

|

|

|

|

11 |

98 |

98 |

99 |

98 |

73 |

|

|

|

|

|

|

Условия эксперимента: c Na2SO4 – 1 г/л; c∑ Ме(ОН)2 – 100 мг/л; с МТМх – 5 мг/л;

Jv – 0,4 А/л; τ– 20 мин.

Проведенные исследования с промышленным ПАВ показали, что при добавлении анионного ПАВ МТМх в соотношении ∑Me:ПАВ – 100:(1–10) эффективность извлечения составляет 98 – 99%, время процесса не более 10 мин (α5 – 90%). Наиболее эффективно процесс протекает при рН = 10, которое часто используют для очистки сточных в гальванохимических производств.

Наиболее сильное влияние ПАВ проявляется в сточных водах в присутствии лигандов, например, аммиачных растворов. Экспериментальные результаты по влиянию промышленных ПАВ на ЭФ извлечение гидроксидов Cu, Ni, Zn, Co, Fe из аммиачных растворов представлены в подразделе 6.2.

Проведена оценка эффективности работы электрофлотационного модуля с различной степенью очистки 1 (α = 0), № 2 (α = 25%), № 3 (α = 50%), №4 (α = 95%) для очистки сточных вод сложного состава. Расчетные данные представлены в таблицах

6.4–6.7.

216

Таблица 6.4 – Основные параметры сточной воды (без электрофлотации). Степень

извлечения, α = 0

Параметр |

Исходная, pH = 7±0,5 |

Подщелачивание, pH = 10±0,5 |

|

|

|

м3/сут |

240,00 |

257,3 |

|

|

|

м3/ч |

10,00 |

10,7 |

|

|

|

температура |

25,0 |

25,0 |

|

|

|

Ni++Fe2+/3+ |

30,00 |

28 |

Ca2+ |

20,00 |

20 |

Mg2+ |

10,00 |

10,00 |

|

|

|

Cd2++Al3+ |

20,00 |

19 |

|

|

|

Na+ |

580,00 |

582,92 |

|

|

|

K+ |

10,8 |

10,80 |

|

|

|

SO42- |

1200 |

1200 |

|

|

|

Cl- |

120 |

120 |

|

|

|

PO43- |

15,00 |

14,3 |

|

|

|

CO32- |

0,00 |

0,00 |

|

|

|

HCO3- |

14,14 |

14 |

|

|

|

ХПК |

700,00 |

707 |

|

|

|

ПАВ |

30,00 |

30 |

|

|

|

oil & grease |

70,00 |

69 |

|

|

|

TSS |

150,00 |

144 |

|

|

|

TDS |

2020 |

2018 |

|

|

|

pH |

5,5 |

5,5 |

|

|

|

cations |

28,705 |

28,7 |

|

|

|

anions |

28,818 |

28,8 |

|

|

|

|

Для расчета использованы данные по усредненному анализу сточных вод одного |

||||

из |

машиностроительных |

предприятий |

г. |

Москвы. |

Производительность |

установки – 10 м3/ч. |

|

|

|

|

|

217

Таблица 6.5 – Основные параметры сточной воды (минимальная обработка). Степень

извлечения α = 25%

Параметр |

Вход |

Выход |

Шлам |

|

|

|

|

м3/сут |

257 |

244,45 |

12,87 |

|

|

|

|

м3/ч |

10,7 |

10,19 |

0,54 |

|

|

|

|

температура |

25,0 |

25,0 |

25,0 |

|

|

|

|

Ni++Fe2+/3+ |

28 |

5,60 |

453 |

Ca2+ |

20,00 |

20,00 |

20,0 |

Mg2+ |

10,00 |

10,00 |

10,0 |

|

|

|

|

Cd2++Al3+ |

19 |

3,74 |

302 |

|

|

|

|

Na+ |

623 |

623 |

623 |

|

|

|

|

K+ |

10,8 |

10,8 |

10,8 |

|

|

|

|

SO42- |

1200 |

1200 |

1200 |

|

|

|

|

Cl- |

120 |

120 |

120 |

|

|

|

|

PO43- |

14,34 |

10,25 |

92 |

|

|

|

|

CO32- |

43 |

10,65 |

32 |

|

|

|

|

HCO3- |

2,0 |

34,32 |

13 |

|

|

|

|

ХПК |

708 |

506 |

4540 |

|

|

|

|

ПАВ |

29 |

19,74 |

217 |

|

|

|

|

oil & grease |

69 |

49,26 |

441 |

|

|

|

|

TSS |

144 |

96 |

1056 |

|

|

|

|

TDS |

2090 |

2049 |

2877 |

|

|

|

|

pH |

10,65 |

9 |

9 |

|

|

|

|

cations |

30 |

29 |

50 |

|

|

|

|

anions |

30 |

29 |

30 |

|

|

|

|

Расчеты показывают формирование флотошлама при подщелачивании сточной

воды до рН = 10 ±0,5. Эффективность ЭФ невысокая и принята для расчетов α = 25%.

218

Таблица 6.6 – Основные параметры сточной воды (после электрофлотации). Степень

извлечения α = 50%

Параметр |

Вход |

Выход |

Шлам |

|

|

|

|

м3/сут |

244 |

232 |

12,2 |

|

|

|

|

м3/ч |

10,2 |

9,68 |

0,5 |

|

|

|

|

температура |

25,0 |

25,0 |

25,0 |

|

|

|

|

Ni++Fe2+/3+ |

5,60 |

2,80 |

59 |

Ca2+ |

20,00 |

20,00 |

20,0 |

Mg2+ |

10,00 |

10,00 |

10,0 |

|

|

|

|

Cd2++Al3+ |

3,7 |

1,87 |

39 |

|

|

|

|

Na+ |

623 |

623 |

623 |

|

|

|

|

K+ |

10,8 |

10,8 |

10,8 |

|

|

|

|

SO42- |

1200 |

1200 |

1200 |

|

|

|

|

Cl- |

120 |

120 |

120 |

|

|

|

|

PO43- |

10,2 |

5,12 |

107 |

|

|

|

|

CO32- |

10,6 |

6,55 |

20 |

|

|

|

|

HCO3- |

34,3 |

38 |

25 |

|

|

|

|

ХПК |

506 |

253 |

5313 |

|

|

|

|

ПАВ |

19,7 |

9,9 |

207 |

|

|

|

|

oil & grease |

49 |

24 |

517 |

|

|

|

|

TSS |

96 |

48 |

1008 |

|

|

|

|

TDS |

2048 |

2039 |

2234 |

|

|

|

|

pH |

9,13 |

9 |

9 |

|

|

|

|

cations |

30 |

29 |

31 |

|

|

|

|

anions |

30 |

29 |

30 |

|

|

|

|

Повышение степени извлечения в процессе электрофлотации приводит к снижению концентрации взвешенных веществ, гидроксидов и других труднорастворимых соединений металлов, а также органических загрязнений (ХПК).

219

Таблица 6.7 – Основные параметры сточной воды (после электрофлотации). Степень

извлечения α = 95%

Параметр |

Вход |

Выход |

Шлам |

|

|

|

|

м3/сут |

232,2 |

220,6 |

11,61 |

|

|

|

|

м3/ч |

9,7 |

9,19 |

0,48 |

|

|

|

|

температура |

25,0 |

25,0 |

25,0 |

|

|

|

|

Ni++Fe2+/3+ |

2,80 |

0,56 |

45 |

Ca2+ |

20,00 |

20,00 |

20,0 |

Mg2+ |

10,00 |

10,00 |

10,0 |

|

|

|

|

Cd2++Al3+ |

1,87 |

0,37 |

30 |

|

|

|

|

Na+ |

623 |

623 |

623 |

|

|

|

|

K+ |

10,8 |

10,8 |

10,8 |

|

|

|

|

SO42- |

1200 |

1200 |

1200 |

|

|

|

|

Cl- |

120 |

120 |

120 |

|

|

|

|

PO43- |

5,12 |

5,12 |

5,12 |

|

|

|

|

CO32- |

6,55 |

1,19 |

5,61 |

|

|

|

|

HCO3- |

38 |

43 |

39 |

|

|

|

|

ХПК |

253 |

101 |

3137 |

|

|

|

|

ПАВ |

10 |

2,0 |

159 |

|

|

|

|

oil & grease |

24 |

4,9 |

398 |

|

|

|

|

TSS |

48 |

5 |

869 |

|

|

|

|

TDS |

2038,9 |

2035 |

2109 |

|

|

|

|

pH |

9 |

8,35 |

8,35 |

|

|

|

|

cations |

29 |

29 |

31 |

|

|

|

|

anions |

29 |

29 |

29 |

|

|

|

|

При увеличении степени извлечения электрофлотации до 95% в сточной воде в основном остаются растворимые соли, взвешенные вещества и растворимые органические загрязнения присутствуют при низкой концентрации.

В таблице 6.8 приведены экспериментальные расчетные данные по эффективности работы модулей микрофильтрации, ультрафильтрации и сорбции.

220

Таблица 6.8 – Основные параметры сточной воды после микрофильтрации,

ультрафильтрации и сорбции

Параметр |

Микрофильтрация |

|

Ультрафильтр |

|

Сорбционный фильтр |

||||

|

|

|

|

|

|

|

|

|

|

|

вход |

выход |

шлам |

вход |

выход |

шлам |

вход |

выход |

шлам |

|

|

|

|

|

|

|

|

|

|

м3/сут |

220,6 |

209,59 |

11,03 |

209,5 |

203,3 |

6,29 |

203,30 |

193,13 |

10,16 |

|

|

|

|

|

|

|

|

|

|

м3/ч |

9,19 |

8,73 |

0,46 |

8,73 |

8,47 |

0,26 |

8,47 |

8,05 |

0,42 |

|

|

|

|

|

|

|

|

|

|

температ. |

25,0 |

25,0 |

25,0 |

25,0 |

25,0 |

25,0 |

25,0 |

25,0 |

25,0 |

|

|

|

|

|

|

|

|

|

|

Ni++Fe2+/3+ |

0,56 |

0,56 |

0,56 |

0,56 |

0,56 |

0,56 |

0,56 |

0,56 |

0,56 |

Ca2+ |

20,00 |

20,00 |

20,0 |

20,00 |

20,00 |

20,0 |

20,00 |

20,00 |

20,0 |

|

|

|

|

|

|

|

|

|

|

Mg2+ |

10,00 |

10,00 |

10,0 |

10,00 |

10,00 |

10,0 |

10,00 |

10,00 |

10,0 |

Cd2++Al3+ |

0,37 |

0,37 |

0,37 |

0,37 |

0,37 |

0,37 |

0,37 |

0,37 |

0,37 |

|

|

|

|

|

|

|

|

|

|

Na+ |

623 |

623 |

623 |

623 |

623 |

623 |

623 |

623 |

623 |

|

|

|

|

|

|

|

|

|

|

K+ |

10,8 |

10,8 |

10,8 |

10,8 |

10,8 |

10,8 |

10,8 |

10,8 |

10,8 |

SO42- |

1200 |

1200 |

1200 |

1200 |

1200 |

1200 |

1200 |

1200 |

1200 |

|

|

|

|

|

|

|

|

|

|

Cl- |

120 |

120 |

120 |

120 |

120 |

120 |

120 |

120 |

120 |

|

|

|

|

|

|

|

|

|

|

PO43- |

5,12 |

5,12 |

5,12 |

5,12 |

5,12 |

5,12 |

5,12 |

5,12 |

5,12 |

|

|

|

|

|

|

|

|

|

|

CO32- |

1,19 |

1,19 |

1,19 |

1,19 |

1,19 |

1,19 |

1,19 |

1,19 |

1,19 |

|

|

|

|

|

|

|

|

|

|

HCO3- |

43,5 |

43,53 |

43,53 |

43,5 |

43,53 |

43,53 |

43,53 |

43,53 |

43,53 |

|

|

|

|

|

|

|

|

|

|

ХПК |

101 |

101 |

101 |

101 |

40 |

2064 |

40 |

8 |

656 |

|

|

|

|

|

|

|

|

|

|

ПАВ |

1,97 |

0,79 |

24,48 |

0,79 |

0,08 |

23,77 |

0,08 |

0,03 |

0,98 |

|

|

|

|

|

|

|

|

|

|

oil&grease |

4,93 |

1,97 |

61,08 |

1,97 |

0,79 |

40,19 |

0,79 |

0,32 |

9,77 |

|

|

|

|

|

|

|

|

|

|

TSS |

5 |

0 |

87 |

0 |

0 |

14 |

0 |

0 |

1 |

|

|

|

|

|

|

|

|

|

|

TDS |

2034,9 |

2034,9 |

2035 |

2034,9 |

2034,9 |

2035 |

2034,9 |

2034,9 |

2035 |

|

|

|

|

|

|

|

|

|

|

pH |

8,35 |

8,35 |

8,35 |

8,35 |

8,35 |

8,35 |

8,35 |

8,35 |

8,35 |

|

|

|

|

|

|

|

|

|

|

cations |

29,24 |

29,24 |

29,24 |

29,24 |

29,24 |

29,24 |

29,24 |

29,24 |

29,24 |

|

|

|

|

|

|

|

|

|

|

anions |

29,24 |

29,24 |

29,24 |

29,24 |

29,24 |

29,24 |

29,24 |

29,24 |

29,24 |

|

|

|

|

|

|

|

|

|

|

Расчетные данные показывают, что основные загрязняющие воду вещества удалены с использованием ЭФ, МФ, УФ и С. ЭФ модуль при степени извлечения 95%

обеспечил высокую эффективность работы последующих мембранных и сорбционных модулей. Проведен анализ сточной воды после стадии обессоливания.

221

Таблица 6.9 – Основные параметры очищенной воды после обратного осмоса

Параметр |

Вход |

Выход |

Шлам |

м3/сут |

193,1 |

135,1 |

57,9 |

м3/ч |

8,05 |

5,63 |

2,4 |

температура |

25,0 |

25,0 |

25,0 |

Ni++Fe2+/3+ |

0,56 |

0,00 |

1,9 |

Ca2+ |

20,00 |

0,10 |

66,4 |

Mg2+ |

10,00 |

0,05 |

33,2 |

Cd2++Al3+ |

0,37 |

0,00 |

1,24 |

Na+ |

623 |

6 |

2065 |

K+ |

10,8 |

0,09 |

35 |

SO42- |

1200 |

11 |

3975 |

Cl- |

120 |

1,08 |

397 |

PO43- |

5,12 |

0,05 |

17 |

CO32- |

1,19 |

0,00 |

5 |

HCO3- |

43,5 |

0,12 |

142 |

ХПК |

8 |

0 |

27 |

ПАВ |

0,03 |

0,00 |

0,10 |

oil & grease |

0,32 |

0,00 |

1,04 |

TSS |

0 |

0 |

0 |

TDS |

2034 |

17 |

6740 |

pH |

8,35 |

6 |

8,23 |

cations |

29,24 |

0,26 |

96 |

anions |

29,24 |

0,26 |

96 |

Вода, прошедшая очистку с использованием комплекса установок, представленных выше, обеспечивает качество воды по ГОСТ 9.314 3-я категория и может быть возвращена в гальваническое производство, производство печатных плат и на участок анодного оксидирования алюминия.

Проведенные расчеты показывают изменение состава сточной воды на каждой стадии технологического процесса, количество извлекаемых взвешенных веществ

(шлам), количество концентрата солевых компонентов и пермеат для возврата воды в технологический процесс.

Повышение степени извлечения взвешенных веществ в электрофлотационном модуле (на 10–15%) обеспечивает более высокую эффективность работы всех модулей технологической схемы.

В таблице 6.10 представлены расчеты снижения нагрузки на модуль микрофильтрации и модуль сорбции при различных значениях эффективности (α, %)

работы электрофлотационного модуля (50%, 75%, 95%).

222

Таблица 6.10 – Снижение нагрузки на модуль микрофильтрации и модуль сорбции при

различной эффективности работы модуля электрофлотации

|

Микрофильтрация |

|

|

Сорбция |

|

|||||

Параметр |

|

ВВ, скон. мг/л |

|

|

ХПК, скон. мгО/л |

|

||||

|

*100 |

|

50 |

25 |

5 |

|

**500 |

250 |

100 |

50 |

Эффективность |

0 |

|

50 |

75 |

95 |

|

0 |

50 |

80 |

90 |

электрофлотации, α, % |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

Количество промывок в |

8–10 |

4–6 |

2–3 |

1 |

|

– |

– |

– |

– |

|

час |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

Замена угля красит. |

|

|

|

|

|

|

|

|

|

|

[0,2 кг/кг] |

– |

|

– |

– |

– |

|

10 |

20 |

50 |

100 |

Периодичность |

|

|

дней |

дней |

дней |

дней |

||||

|

|

|

|

|

|

|||||

1 раз в / дней |

|

|

|

|

|

|

|

|

|

|

Замена угля орг. |

|

|

|

|

|

|

|

|

|

|

[0,4 кг/кг] |

– |

|

– |

– |

– |

|

20 |

40 |

100 |

200 |

Периодичность |

|

|

дней |

дней |

дней |

дней |

||||

|

|

|

|

|

|

|||||

1 раз в / дней |

|

|

|

|

|

|

|

|

|

|

|

Количество загрязнений |

|

|

|

|

|||||

[кг/час] |

1,0 |

|

0,5 |

0,25 |

0,05 |

|

5 |

2,5 |

1,0 |

0,5 |

[кг/сутки] |

24 |

|

12 |

6 |

1,2 |

|

120 |

60 |

24 |

12 |

[кг/10 дней] |

240 |

|

120 |

60 |

12 |

|

1200 |

600 |

240 |

120 |

* - с исх ВВ – 100 мг/л; * – с исх ХПК – 500 мгО/л.

Для расчета использовали следующие заданные параметры: производительность установок 10 м3/ч, 3-сменный режим работы (24 ч), сорбционный фильтр с загрузкой БАУ

2400 кг, максимальная емкость угля по красителю – 0,2 кг/кг угля и растворителя

(0,4 кг/кг угля) (экспериментальные данные). Промывка осуществлялась при давлении

0,8–1,4 бар, при концентрации взвешенных веществ 5–10 мг/л и мутности NTU 20–40 ед. 1 раз в час. Время промывки 45–60 с. При увеличении концентрации загрязняющих веществ частота промывок увеличивается.

Анализ показывает, что в зависимости от эффективности очистки воды (степень извлечения α – 95%) промывка фильтра проводится в стандартном режиме фильтра 1 раз в час; При степени извлечения 75% – 2–3 раза; при α – 50% 4–6 раз в час.

При эффективности очистки от органических загрязнений на ЭФ модуле с добавкой сорбентов (Al(OH)3, ОУ-Б) при степени извлечения 90% замена загрузки угля БАУ при максимальной сорбционной емкости 0,2 кг орг. вещ-ва/кг угля проводится 1 раз в 100 дней; при α – 50% 1 раз в 20 дней. При максимальной сорбции 0,4 г орг. вещ-ва/кг угля время до полной замены возрастает в 2 раза.

223

Полученные результаты использованы при проведении испытаний и промышленной эксплуатации установок для очистки воды.

В период с 2017–2019 гг. изготовлены и проведены испытания комплексных установок производительностью 1 м3/ч, 5 м3/ч и 10 м3/ч. Для испытания разработаны программы и методики:

- проведения лабораторных исследований по очистке промывных и сточных вод, а

также отработанных технологических растворов по сложным, 5–6-компонентным системам в присутствии комплексообразователей, ПАВ и органических растворов

(гальваническое производство); - проведения лабораторных исследований по очистке промывных и сточных вод, а

также отработанных технологических растворов по системам медь, никель, олово, свинец

(производство печатных плат);

-проведения лабораторных исследований поведения дисперсной фазы алюминия и органических красителей;

-проведения лабораторных исследований по межфазным явлениям и их роль в процессах флотации, фильтрации и сорбции (заряд, размер частиц), в том числе с применением лазерных анализаторов характеристик частиц субмикронного и нанодиапазона «Photocor Compact» и «Analysette NanoTec»;

-проведения апробации модулей водоподготовки, водоочистки и обессоливания

воды.

Рассмотрим результаты испытания экспериментальных образцов установок производительностью 1 м3/ч, 5 м3/ч и 10 м3/ч. Для испытания использованы сточные воды,

содержащие взвешенные вещества, ионы тяжелых и цветных металлов, органические загрязнения, неорганические соли, хлориды, сульфаты. Состав сточной воды приведен в таблицах 6.12–6.14. Электрофлотационные аппараты для испытаний представлены на рисунке 6.1.

224

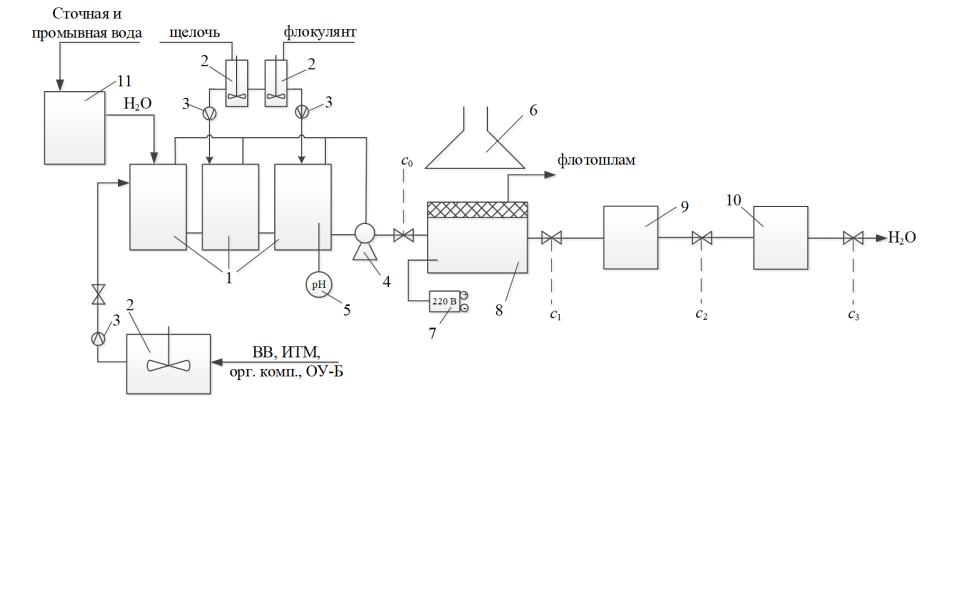

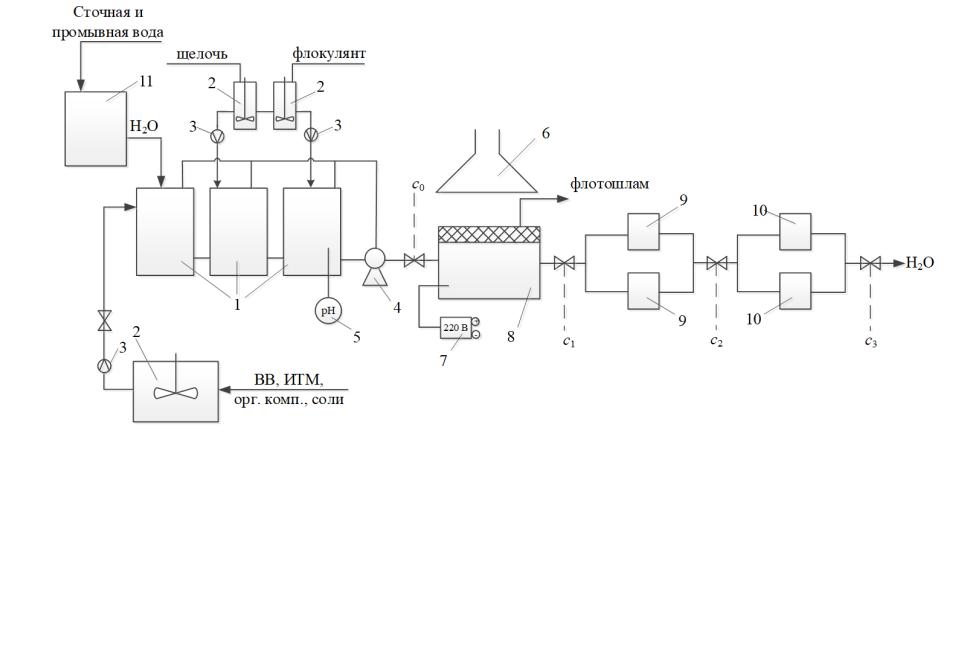

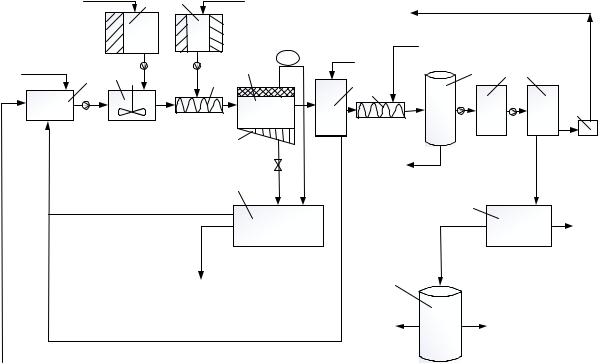

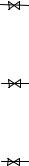

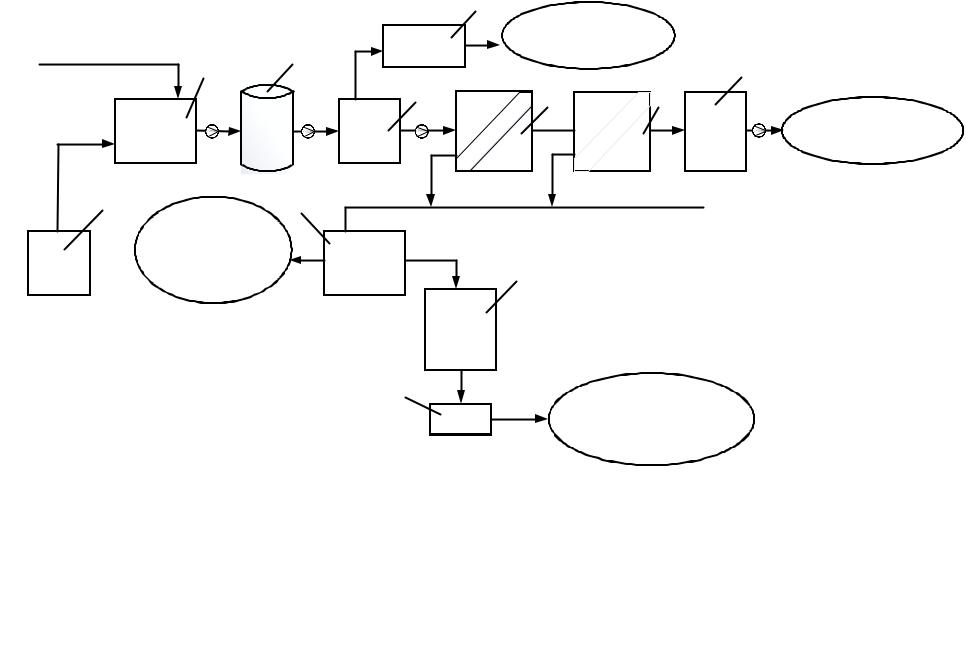

Рисунок 6.1 – Электрофлотационные аппараты для испытаний Принципиальная схема экспериментального образца установки для очистки

промывных и сточных вод, производительностью 5 м3/ч и представлена на рис 6.2,

спецификация базового оборудования дана в таблице 6.11. При проведении испытаний готовились растворы с заданными значениями исходных концентраций c0. для 3-х типов,

загрязняющих веществ, суммы ионов тяжелых и цветных металлов (Cu, Fe, Zn, Ni, Cd)

для взвешенных веществ (∑ гидроксидов цветных металлов и органических загрязнений

(СОЖ, масло, ДТ).

Контроль концентраций проводили после ЭФ (с1), после механического фильтра

(с2) и после сорбционного фильтра (с3). Основные параметры очистки представлены в протоколе, приложенном ниже.

225

Рисунок 6.2 – Принципиальная схема экспериментального образца установки для очистки промывных и сточных вод

производительностью 5 м3/ч: 1 – емкость для воды; 2 – бак приготовления реагентов; 3 – насос-дозаторы; 4 – насос; 5 – рН-метр промышленный; 6 – вытяжной зонт-крышка; 7 – источник постоянного тока; 8 – электрофлотатор;

9 – фильтр механический; 10 – фильтр сорбционный, 11 – усреднитель (приемник) сточных вод п/я; С0,С1,С2,С3 – место отбора проб

|

|

|

|

226 |

|

|

|

Таблица 6.11 – Спецификация базового оборудования |

|

|

|||||

|

|

|

|

|

|||

|

№ по |

Наименование |

Характеристики, комплектация |

Кол-во, |

|||

|

схеме |

оборудования |

|

|

|

||

|

|

|

|

шт. |

|||

|

|

(установки, стенда) |

|

|

|

||

|

|

|

|

|

|

||

|

1 |

Емкость для |

воды |

Объем 1,5 м3, |

диаметр 1100 мм, высота |

3 |

|

|

|

(альтернатива) |

1800 мм |

|

|

||

|

|

|

|

|

|||

|

2 |

Бак приготовления |

Рабочий объем 30–150 л, полный объем |

|

|||

|

|

реагентов |

|

V= 170 л, материал полипропилен, |

3 |

||

|

|

|

|

мешалка 0,25 кВт, 750 об/мин, 650 мм |

|

||

|

3 |

Насос-дозаторы |

Подача 5 л/ч, напор 50 м, Etatron |

|

3 |

||

|

|

|

|

|

|

|

|

|

4 |

Насос |

|

Подача 5–10м3/ч, напор 15–35 м |

|

1 |

|

|

5 |

рН-метр |

|

Диапазон 0–14 рН, щитовое исполнение, |

1 |

||

|

|

промышленный |

релейный выход, выход 0–20 мА |

|

|||

|

|

|

|

||||

|

6 |

Вытяжной |

зонт- |

Для ЭФ аппарата |

|

1 |

|

|

|

крышка |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7 |

Источник |

|

Напряжение 0–12В (регулируемое), сила |

1 |

||

|

|

постоянного тока |

тока 0–100 А (регулируемая) |

|

|||

|

|

|

|

||||

|

8 |

Электрофлотатор |

Производительность 5 м3/ч (комплект |

|

|||

|

|

|

|

нерастворимых |

электродов, пеносборное |

1 |

|

|

|

|

|

устройство,). |

Габаритные |

размеры |

|

|

|

|

|

|

|||

|

|

|

|

1820 800 1600 мм (д ш в) |

|

|

|

|

9 |

Фильтр |

|

Насыпного типа, 1 колба 30", ручной |

|

||

|

|

механический |

|

управляющий клапан, дренажная система, |

1 |

||

|

|

|

|

фильтрующая |

|

загрузка. |

|

|

|

|

|

|

|

||

|

|

|

|

Производительность 1 колбы 5 м3/ч |

|

||

|

10 |

Фильтр |

|

Насыпного типа, 1 колба 30", ручной |

|

||

|

|

сорбционный |

|

управляющий клапан, дренажная система, |

1 |

||

|

|

|

|

сорбционная |

|

загрузка. |

|

|

|

|

|

|

|

||

|

|

|

|

Производительность 1 колбы 5 м3/ч |

|

||

|

11 |

Усреднитель |

|

Объем – 10 м3. |

|

|

|

|

|

(приемник) |

|

Примечание – находится на предприятии |

1 |

||

|

|

сточных вод п/я |

|

|

|

|

|

Таблица 6.12 – Экспериментальные результаты анализа сточной воды на содержание ионов тяжелых металлов до и после обработки в пилотном модуле

Время, мин |

|

Концентрация ∑ИТМ, мг/л |

|

|||

С0 |

С1 |

С2 |

С3 |

α,% |

||

|

||||||

0 |

100±10 |

- |

- |

- |

- |

|

30 |

100±10 |

10±2 |

3±0,5 |

1±0,5 |

99 |

|

60 |

100±10 |

7±1 |

2±0,5 |

1±0,5 |

99 |

|

120 |

100±10 |

5±1 |

2±0,5 |

<0,5 |

99 |

|

Условия эксперимента: τ – 0–120 мин; pH – 10 ± 0,5, c Na2SO4 – 0,5 г/л; c NaCl – 0,2 г/л; c

ПАА – 5 г/м3; I – 25 A; U – 26 В; Расход сточной воды – 5м3/ч.

227

Таблица 6.13 – Экспериментальные результаты анализа сточной воды на содержание

взвешенных веществ до и после обработки в пилотном модуле

Время, мин |

|

|

Концентрация ВВ, мг/л |

|

||

|

|

|

|

|

|

|

|

С0 |

С1 |

|

С2 |

С3 |

α,% |

|

|

|

|

|

|

|

0 |

150±10 |

- |

|

- |

- |

- |

|

|

|

|

|

|

|

30 |

150±10 |

15±2 |

|

2±0,5 |

<1 |

98±1 |

|

|

|

|

|

|

|

60 |

150±10 |

10±2 |

|

1,5±0,5 |

<1 |

99 |

|

|

|

|

|

|

|

120 |

150±10 |

10±2 |

|

1,0±0,5 |

<1 |

99 |

|

|

|

|

|

|

|

Условия эксперимента: τ – 0–120 мин; pH – 10 ± 0,5, c Na2SO4 – 0.5 г/л; c NaCl – 0,2 г/л; c ПАА – 5 г/м3; I – 25 A; U – 26 В; Расход сточной воды – 5 м3/ч.

Таблица 6.14 – Экспериментальные результаты анализа сточной воды на содержание органических соединений до и после обработки в пилотном модуле

Время, мин |

|

Концентрация органических соединений, ХПК, 0/л |

|

||||

|

|

|

|

|

|

|

|

|

С0 |

|

С1 |

С2 |

С3 |

|

α,% |

|

|

|

|

|

|

|

|

0 |

250±10 |

|

- |

- |

- |

|

- |

|

|

|

|

|

|

|

|

30 |

250±10 |

|

120±10 |

65±10 |

>10±2 |

|

96 |

|

|

|

|

|

|

|

|

60 |

250±10 |

|

100±10 |

50±5 |

>5±1 |

|

98 |

|

|

|

|

|

|

|

|

120 |

250±10 |

|

90±10 |

45±5 |

>5±1 |

|

99 |

|

|

|

|

|

|

|

|

Условия эксперимента: τ – 0–120 мин; pH = 10 ± 0,5, c Na2SO4 – 0,5 г/л; c NaCl – 0,2 г/л; c ПАА – 5 г/м3; I – 25 A; U – 26 В; Расход сточной воды – 5м3/ч.

Проведенные испытания показали высокую эффективность процесса очистки по ИТМ, ВВ и органическим загрязнениям.

228

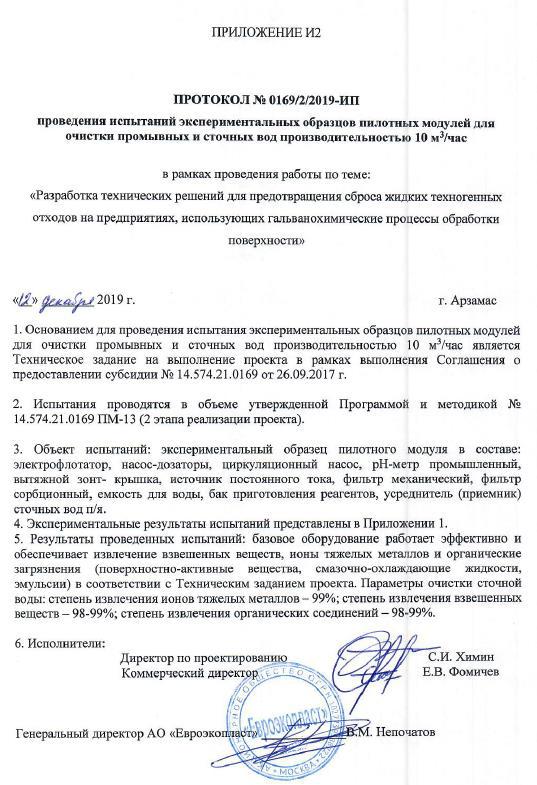

229

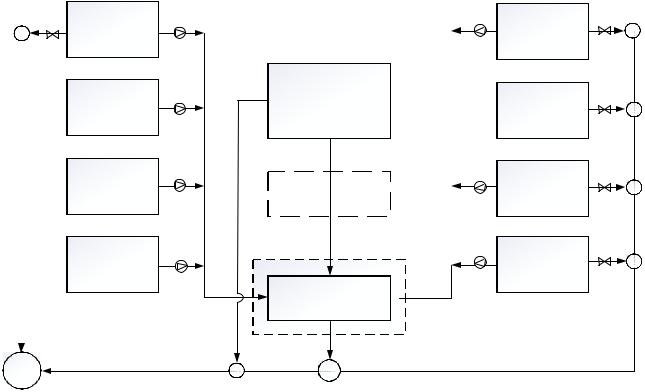

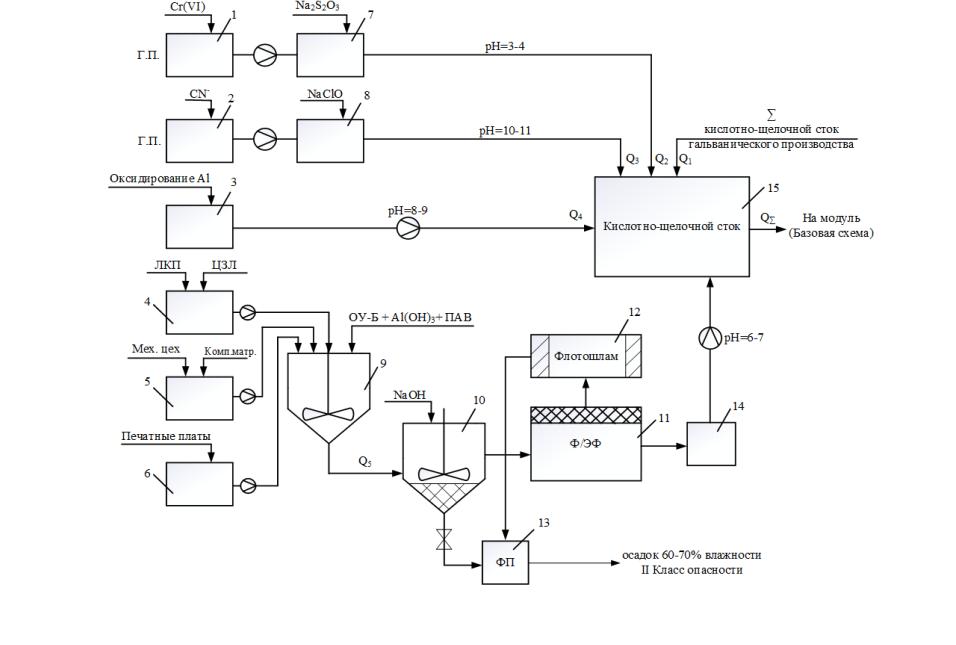

Рисунок 6.3 – Принципиальная схема экспериментального образца установки модуля для очистки промывных и сточных вод производительностью 10 м3/ч:

1 – емкость для воды;2 – бак приготовления реагентов; 3 – насос-дозаторы; 4 – насос; 5 – рН-метр промышленный; 6 – вытяжной зонт-крышка; 7 – источник постоянного тока; 8 – электрофлотатор;

9 – фильтр механический; 10 – фильтр сорбционный; 11 – усреднитель (приемник) сточных вод п/я; С0,С1,С2,С3 – место отбора проб

230

Аналогичные исследования проведены для установки производительностью 10 м3/ч. Принципиальная схема экспериментального образца установки модуля для очистки промышленных и сточных вод, производительностью 10 м3/ч представлена на рисунке 6.3. Спецификация базового оборудования установки для очистки сточных вод на 10 м3/ч представлена в таблице 6.15. Экспериментальные результаты очистки воды от ионов тяжелых металлов, взвешенных веществ, а также органических загрязнений представлены в таблице 6.16 – 6.18.

Таблица 6.15 – Спецификация базового оборудования

№ по |

Наименование |

Характеристики, комплектация |

Кол-во, |

|||

схеме |

оборудования |

|

|

|

||

|

|

|

шт. |

|||

|

(установки, стенда) |

|

|

|

||

|

|

|

|

|

||

1 |

Емкость для |

воды |

Объем 1,5 м3, диаметр 1100 мм, высота |

3 |

||

|

(альтернатива) |

1800 мм |

|

|

||

|

|

|

|

|||

2 |

Бак приготовления |

Рабочий объем 30–150 л, полный объем |

|

|||

|

реагентов |

|

V= 170 л, материал полипропилен, |

3 |

||

|

|

|

мешалка 0,25 кВт, 750 об/мин, 650 мм |

|

||

3 |

Насос-дозаторы |

Подача 5 л/ч, напор 50 м, Etatron |

|

3 |

||

|

|

|

|

|

|

|

4 |

Насос |

|

Подача 5–10м3/ч, напор 15–35 м |

|

1 |

|

5 |

рН-метр |

|

Диапазон 0–14 рН, щитовое исполнение, |

1 |

||

|

промышленный |

релейный выход, выход 0–20 мА |

|

|||

|

|

|

||||

6 |

Вытяжной |

зонт- |

Для ЭФ аппарата |

|

1 |

|

|

крышка |

|

|

|

|

|

|

|

|

|

|

|

|

7 |

Источник |

|

Напряжение 0–12 В (регулируемое), сила |

1 |

||

|

постоянного тока |

тока 0–100 А (регулируемая) |

|

|||

|

|

|

||||

8 |

Электрофлотатор |

Производительность 10 м3/ч (комплект |

|

|||

|

|

|

нерастворимых |

электродов, пеносборное |

1 |

|

|

|

|

устройство,). |

Габаритные |

размеры |

|

|

|

|

|

|||

|

|

|

2500 13001600 мм (д ш в) |

|

|

|

9 |

Фильтр |

|

Насыпного типа, 2 колбы 30", ручной |

|

||

|

механический |

|

управляющий клапан, дренажная система, |

2 |

||

|

|

|

фильтрующая |

|

загрузка. |

|

|

|

|

|

|

||

|

|

|

Производительность 1 колбы 5 м3/ч |

|

||

10 |

Фильтр |

|

Насыпного типа, 2 колбы 30", ручной |

|

||

|

сорбционный |

|

управляющий клапан, дренажная система, |

2 |

||

|

|

|

сорбционная |

|

загрузка. |

|

|

|

|

|

|

||

|

|

|

Производительность 1 колбы 5 м3/ч |

|

||

11 |

Усреднитель |

|

Объем – 10 м3 |

|

|

|

|

(приемник) |

|

Примечание – находится на предприятии |

1 |

||

|

сточных вод п/я |

|

|

|

|

|

231

Таблица 6.16 – Экспериментальные результаты анализа сточной воды на содержание

ионов тяжелых металлов до и после обработки в пилотном модуле

Время, мин |

|

|

Концентрация ∑ИТМ, мг/л |

|

||

С0 |

С1 |

|

С2 |

С3 |

α,% |

|

|

|

|||||

0 |

100±10 |

- |

|

- |

- |

- |

30 |

100±10 |

8±2 |

|

3±0,5 |

1±0,5 |

99 |

60 |

100±10 |

7±1 |

|

2±0,5 |

1±0,5 |

99 |

Условия эксперимента: pH = 10±0,5; c Na2SO4 – 0,5 г/л; c NaCl – 0,2 г/л; c ПАА – 5 г/м3; I – 50 A; U – 30 В; Расход сточной воды – 10 м3/ч.

Таблица 6.17 – Экспериментальные результаты анализа сточной воды на содержание взвешенных веществ до и после обработки в пилотном модуле

Время, мин |

|

|

Концентрация ВВ, мг/л |

|

||

С0 |

С1 |

|

С2 |

С3 |

α,% |

|

|

|

|||||

0 |

150±10 |

- |

|

- |

- |

- |

30 |

150±10 |

20±2 |

|

2±0,5 |

<1 |

98 |

60 |

150±10 |

18±2 |

|

2±0,5 |

<1 |

99 |

Условия эксперимента: pH = 10±0,5; c Na2SO4 – 0,5 г/л; c NaCl – 0,2 г/л; c ПАА – 5 г/м3; I = 50 A; U – 30 В; Расход сточной воды – 10 м3/ч.

Таблица 6.18 – Экспериментальные результаты анализа сточной воды на содержание органических соединений до и после обработки в пилотном модуле

Время, мин |

|

Концентрация органических соединений, ХПК, 0/л |

|

||||

С0 |

|

С1 |

С2 |

С3 |

|

α,% |

|

|

|

|

|||||

0 |

250±10 |

|

- |

- |

- |

|

- |

30 |

250±10 |

|

120±10 |

65±10 |

>5 |

|

98 |

60 |

250±10 |

|

100±10 |

50±5 |

>5 |

|

98 |

Условия эксперимента: pH = 10±0,5; c Na2SO4 – 0,5 г/л; c NaCl – 0,2 г/л, c ПАА – 5 г/м3; I – 50 A; U – 30 В; Расход сточной воды – 10 м3/ч.

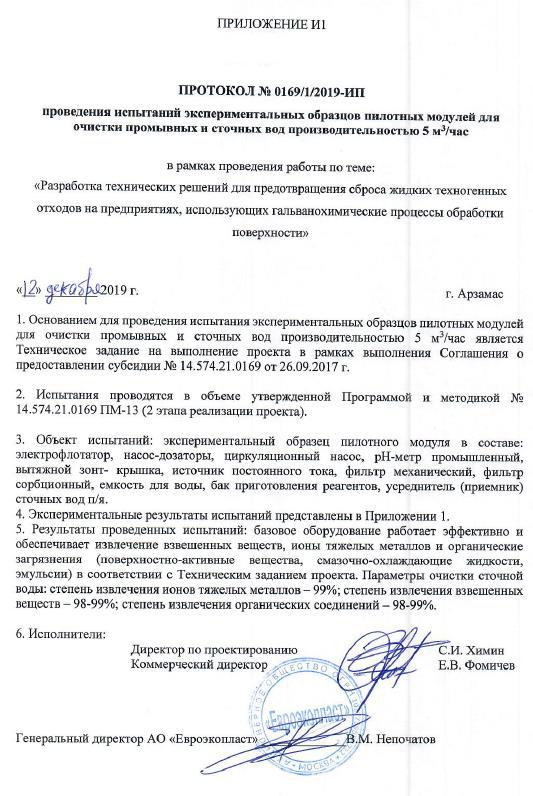

Контроль основных параметров С1, С2 и С3 показывает низкие значения остаточных концентраций (высокие значения степени извлечения, α, %. Официальный протокол испытаний представлен ниже.

232

233

234

235

236

237

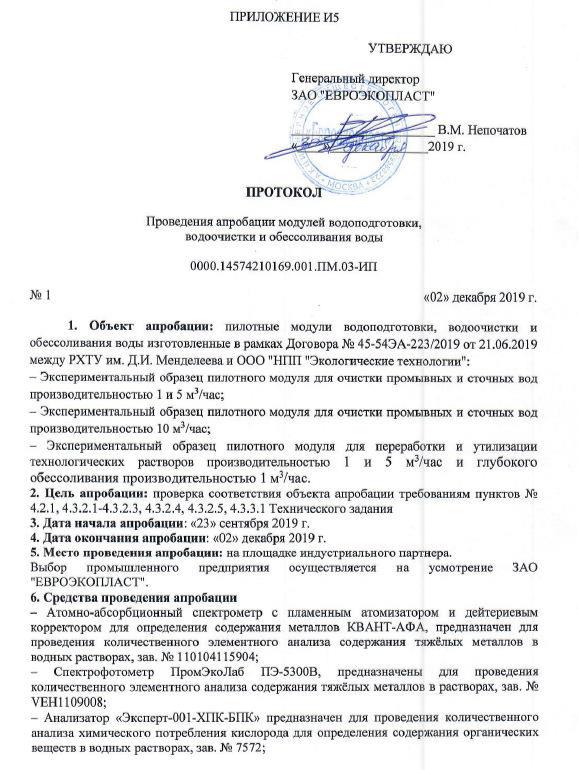

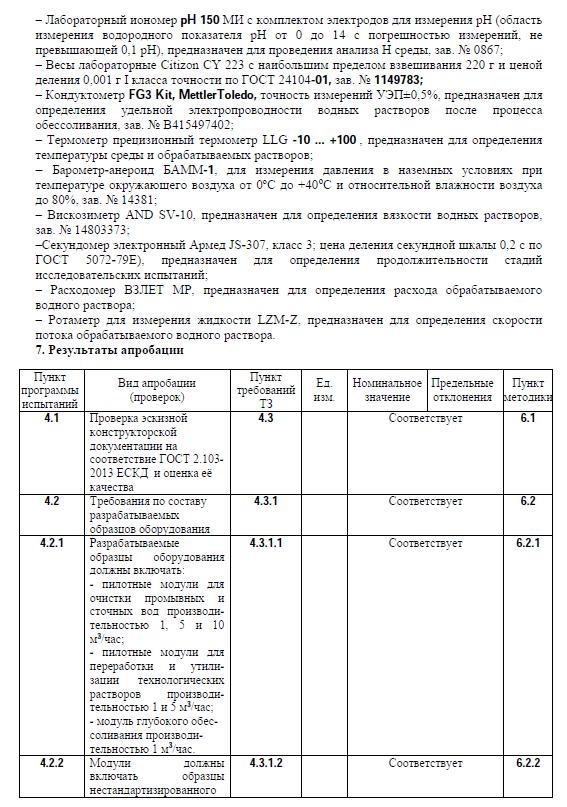

В приложении 1 представлены акты и протоколы проведения апробации модулей водоподготовки, водоочистки и обессоливания воды, проведенный в РХТУ им.

Менделеева индустриальным партнером АО «Евроэкопласт». От РХТУ им. Д. И.

Менделеева при испытании участвовали А.В. Колесников (автор работы), П.Н.

Кисиленко (изготовитель оборудования).

Результаты апробации по различным программам испытаний при контроле более чем 20 параметров представлены в протоколе и утверждены генеральным директором АО

«Евроэкопласт» Непочатовым В.М.

6.2. Современные очистные сооружения на базе электрофлотационных,

сорбционных и мембранных модулей очистки сточных вод сложного состава

Проведенный анализ сточных вод сложного состава, который часто встречается при гальванохимической обработке поверхности, показал, что наряду с токсичными ионами металлов (Cr, Cu, Zn, Ni, Ti, Al) в сточных водах присутствуют разнообразные органические соединения и, в зависимости от природы, их действия на ЭФ процесс различны.

Соединения, которые плохо растворимы в воде (эмульсии, СОЖ, нефтепродукты,

растворители, экстрагенты), как правило, оказывают положительное влияние на ЭФ процесс, степень извлечения гидроксидов меняется мало, при этом степень извлечения органических веществ достаточна высока (подраздел 3.2).

Вторая группа органических соединений, хорошо растворимая в воде,

адсорбируется на гидроксидных осадках, меняя поверхностные свойства дисперсной фазы. Ввиду высокой гидрофильности (спирты, гидрофильные красители) указанные соединения затрудняют ЭФ процесс извлечения гидроксидов железа, алюминия, меди.

Степень извлечения снижается при увеличении концентрации органического вещества.

более 1000 – 3000 мг/л.

Третья группа органических соединений и композиций типа Vigon, Zestron, Deccordal, Gardostrip и др., которые используются для обработки поверхности, оказывает наиболее сильное влияние на ЭФ процесс извлечения дисперсной фазы Cu, Ni, Fe, Al в

связи с образованием растворимых комплексов, в первую очередь с различными аминами

(моноэтаноламин, диэтиламин). Существенно снижают извлечение гидроксидов Cu, Ni,

238

Zn, Cd, такие лиганды, как ЭДТА, тартрат, фосфоновая кислота, используемая в электролитах «ЭПИ-бесцианистая медь».

В работе определены два основных подхода к повышению эффективности ЭФ процесса в присутствии лигандов. Первый – это введение добавок катионных ПАВ – СептаПАВ – ХЭВ.50 или ХСВ70, которые увеличивают эффективность ЭФ в указанных системах. В первую очередь для ионов меди.

Второй подход – это сорбционное извлечение лигандов на порошках ОУ-Б, осадках

Al(OH)3 или композиции Al(OH)3 – ОУ-Б (раздел 3).

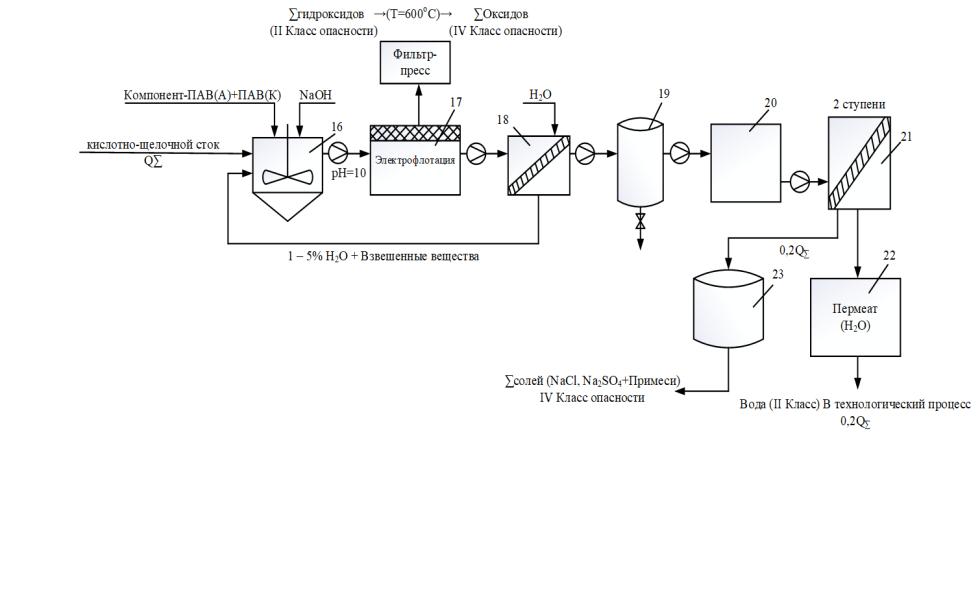

На рисунке 6.4 представлена базовая схема очистки сточных вод гальванохимического производства.

pH=2-3 |

pH=10-14 |

линия восстановления (Cr(III)), |

Окисление) линия Cu, Zn, Cd, |

Хром(VI) |

(CNЦиан |

|

)( |

|

- |

|

|

NaOH |

3 |

|

ПАВх |

|

Возврат H O (I класс) |

||

|

|

|

|

4 |

|

|

|

2 |

|

1)ВВ |

|

|

|

|

|

|

70-80 % |

||

|

|

|

|

|

|

|

|||

2) |

Me |

|

|

|

|

|

|

(Пермеат) |

|

) ХПК |

|

|

|

|

|

|

HCl |

|

|

4) |

Солей |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

5) эмульсии |

|

|

|

|

ФШ |

H O |

|

|

|

|

|

|

|

2 |

|

|

|||

H O |

|

2 |

|

|

6 |

|

10 |

11 12 |

|

2 |

|

1 |

|

|

5 |

|

|

|

|

|

|

|

|

|

8 |

|

|

||

|

|

|

|

|

|

9 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

Q |

|

|

|

ЭФ |

|

|

13 |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

pH=10±0.5 |

|

|

|

pH= ±0.5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

осадок |

|

|

|

|

|

|

|

|

|

|

|

БАУ |

|

|

|

|

|

|

|

|

|

(обезвреживание) |

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

Фильтрат |

|

|

|

14 |

Раствор-концентрат |

|

|

|

|

|

|

|

|

|||

|

|

|

1 – 5% H O |

|

Ф.П. |

|

|

солей |

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

IV Класс (40-50 г/л) |

|

|

|

|

|

|

|

|

|

30% Q |

|

|

|

|

|

Гальваношлам |

|

15 |

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

(II Класс опасности |

|

|

|

|

|

|

|

|

|

|

ИТМ) |

Твердый отход |

|

|

|

|

|

|

|

|

|

Концентрат (жидкий отход) |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

солей |

(100-150 г/л) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1-5 % ВВ |

0,1 Q |

|

IV класс |

IV Класс |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

10% Q |

|||

|

|

|

|

|

|

|

|

|

|

Рисунок 6.4 – Базовая схема очистки кислотно-щелочных сточных вод гальванических производств с возвратом воды в технологический процесс: 1 – приемная емкость;

2 – реактор-нейтрализатор; 3 – емкость со щелочью; 4 – емкость с ПАВ;

5 – флокулятор; 6 – электрофлотатор; 7 – фильтр-пресс; 8 – микрофильтр; 9 – реактор-

нейтрализатор; 10 – сорбционный фильтр; 11 – установка ультрафильтрации;

12 – обратноосмотический модуль; 13 – емкость очищенной воды; 14 – емкость для концентрата; 15 – выпарная установка

Схема включает несколько основных модулей:

239

Модуль I – ЭФ, МФ и сорбция для удаления ВВ, эмульсий, гидроксидов металлов,

растворимых органических соединений.

Модуль II – обратноосмотический модуль концентрирования солевых компонентов с выпарной установкой для получения концентрата солей (твердых отходов) IV класса опасности (нет ИТМ).

Модуль III – фильтрация флотоконцентрата и суммы гидроксидов металлов

(гальваношлам II класса опасности).

Использование модулей I, II и III, включающих установки 6, 8, 10, 11, 12, 15

обеспечивают возврат воды 80–90% с извлечением солевых компонентов (хлориды,

сульфаты) и осадок гидроксидов, фильтраты с примесями ИТМ возвращаются в емкость

1 для обезвреживания.

С учетом полученных экспериментальных результатов в подразделе 3.2

разработана принципиальная схема очистки сточных вод производства печатных плат электронной техники с возвратом воды в технологический процесс (рисунок 6.5).

|

|

|

|

|

5 |

|

|

|

Осадок Cu, Sn, Pb, Ni, |

|

|

|

|

|

|

|

|

Ф.П. |

|

|

|

|

|

|

|

|

|

|

|

Гидроксиды Al |

|

|

|

|

|

|

|

|

|

|

|

ОУ-Б |

|

ИТМ, орг. компоненты, |

|

ИТМ |

|

|

4 |

(II-III Класс опасности) |