- •Введение

- •1. Аналитический обзор. Выбор направления исследований

- •1.1. Флотация, электрофлотация, электрофлотокоагуляция, современные направления извлечения взвешенных веществ, цветных, редкоземельных металлов и органических веществ. Научные школы

- •2. Методическая часть

- •2.3. Определение характеристик дисперсной фазы

- •2.4. Информация об использованных в работе ПАВ, флокулянтах и коагулянтах

- •2.5. Характеристика некоторых образцов дисперсной фазы

- •4. Новые области применения электрофлотационных процессов. Основные научные результаты

- •5.2. Роль дисперсной фазы в эффективности электрофлотацинного процесса

- •Заключение

- •Список сокращений и условных обозначений

- •Список литературы

- •Приложение 1

- •Акты и протоколы опытно-промышленных и промышленных испытаний установок для очистки сточных вод

- •Приложение 2

132

4. Новые области применения электрофлотационных процессов. Основные научные результаты

4.1. Основные закономерности электрофлотационного извлечения высокодисперсных углеродных материалов (порошки ОУ-А, ОУ-Б) из

водных растворов электролитов

Одним из методов очистки сточных вод от вредных органических веществ является сорбция, определяющую роль в эффективности которой играет выбор сорбента. Наиболее эффективными сорбентами для сорбционной очистки считают порошкообразные углеродные материалы [285], в том числе активированные угли различных марок и производителей [235, 237, 286, 287].

В последнее время все более распространенной становится технология

«углевания» – это порционное введение углеродного материала в виде суспензии для сорбционной очистки воды [282, 284]. Однако применение такой технологии подвергает опасности загрязнения сточных вод частицами углеродных материалов малых размеров,

на которых сорбированы органические и неорганические вещества различной природы.

Вкрупномасштабных производствах порошкообразные углеродные материалы обычно разделяются двухступенчатым процессом, состоящим из стадии седиментации и стадии фильтрации. Оптимальные системы разделения угля чаще всего конструируются

сцелью уменьшения стоимостей производства и дозировки добавок. В соответствии с этим, наиболее часто применяемыми технологиями извлечения являются седиментация и фильтрация, в основном в сочетании с коагуляцией и флокуляцией. Однако данными методами можно извлечь только крупные частицы (от 50 до 500 мкм), кроме того они не выгодны для производства в силу своей длительности (60–120 минут) и

дороговизны [248].

Внастоящее время в зарубежных странах [282, 288] и РФ проводят фундаментальные исследования процессов флотации и электрофлотационного извлечения высокодисперсных углеродных материалов из водных растворов в присутствии различных загрязняющих веществ.

Учитывая вышеизложенное, проведение электрофлотационных исследований порошкообразных углеродных материалов и определение факторов, влияющих на высокую эффективность и интенсификацию процессов, позволит расширить

133

технологические возможности применения активированных углей на промышленных предприятиях для обеспечения снижения угроз загрязнения водных сред опасными отходами.

В работе исследования проводили, используя водные растворы сульфата и хлорида натрия, содержащие высокодисперсные углеродные материалы (порошки) ОУ-А, ОУ-Б и другие порошки ВДУМ.

Для интенсификации ЭФ процесса использовали ПАВ:

-анионной природы – додецилсульфат натрия (NaDDS), додецибензолсульфонат натрия (NaDBS), алкилбензолсульфонат натрия (А-40);

-катионной природы – алкилбензилдиметиламмоний хлорид (Катамин АБ,

КатаПАВ), |

алкилдиметил |

(2-гидроксиэтил) |

аммоний |

хлорид (Катинол), |

дидецилдиметиламмоний хлорид (СептаПАВ);

-неионогенной природы – синтанол АЛМ-10, препарат ОС-20 и полиэтиленоксид ПЭО-1500;

атакже флокулянты, коагулянты и композиции:

-флокулянты: С-494(к), А-130(а), N-300(н);

-коагулянты: соли Al3+, Fe3+, Al(OH)2Cl;

-композиции Fe(OH)3 – ПАВа, Al(OH)3 – ПАВа, Al(OH)2Cl – ПАВа.

Проведены исследования по ЭФ извлечению порошков углей ОУ-А, ОУ-Б из водных растворов электролитов на основе NaCl, Na2SO4 в диапазоне pH = 4–11.

Характеристика образцов представлена в подразделе 2.5. Экспериментальные данные ЭФ процесса извлечения порошков углей в различных растворах представлены в таблице 4.1.

Установлено, что в растворах NaCl (мг/л) для ОУ-А и ОУ-Б степень извлечения не превышает 10–15 %. Низкая величина α связана с малым размером частиц ≤ 10 мкм и высокими отрицательными значениями величины электрокинетического потенциала, что неблагоприятно сказывается на формировании флотокомплекса пузырек H2

(отрицательный заряд) и порошок ВДУМ (отрицательный заряд).

Относительно высокие значения степени извлечения для ОУ-Б при рН 4–10 в

растворах Na2SO4 связаны со специфической адсорбцией сульфат-аниона на порошках

углеродного материла, вероятно по реакции ионного обмена групп 2OH- |

→ |

SO42-, что |

→ |

ведет к увеличению гидрофобности поверхности и, как следствие, росту степени извлечения дисперсной фазы.

134

Таблица 4.1 – Влияние рН раствора и природы электролита на степень

электрофлотационного извлечения порошков углей различных марок

рН |

|

|

Степень извлечения, α, % |

|

|

|

|

NaCl |

|

|

Na2SO4 |

||

|

ОУ-А* |

|

ОУ-Б |

ОУ-А* |

|

ОУ-Б |

4 |

13 |

|

15 |

11 |

|

76 |

5 |

10 |

|

10 |

12 |

|

60 |

6 |

9 |

|

12 |

13 |

|

58 |

7 |

8 |

|

14 |

10 |

|

56 |

8 |

10 |

|

10 |

13 |

|

67 |

9 |

10 |

|

8 |

12 |

|

59 |

10 |

4 |

|

6 |

10 |

|

56 |

11 |

4 |

|

5 |

8 |

|

23 |

Условия эксперимента: c электролита – 1 г/л; c угля – 100 мг/л; c* – 200 мг/л;

Jv – 0,4 А/л; τ– 20 мин, рН – 4–11.

Известно, что важный фактор, влияющий на степень извлечения дисперсной фазы

– это размер и заряд частиц. Экспериментальные результаты по измерению ξ±-потенциала представлены в таблице 4.2.

Таблица 4.2 – Влияние рН раствора на электрокинетический потенциал частиц высокодисперсных углеродных материалов различной природы

|

|

Электрокинетический потенциал, ξ±, мВ |

||||

рН |

|

УНМ [231] |

|

|

ВДУМ |

|

|

УНВ |

УНВ окисл |

УНЧ |

ОУ-А |

|

ОУ-Б |

0,5 |

–3 |

+2 |

–4 |

–5 |

|

–23 |

2,0 |

–9 |

–3 |

–10 |

–10 |

|

–23 |

3,0 |

–9 |

–10 |

–16 |

–14 |

|

–27 |

5,0 |

–10 |

–14 |

–18 |

–20 |

|

–28 |

6,0 |

–16 |

–14 |

–18 |

–19 |

|

–36 |

7,0 |

–17 |

–16 |

–20 |

–24 |

|

–33 |

9,0 |

–19 |

–19 |

–23 |

–28 |

|

–29 |

10,0 |

–20 |

–21 |

–25 |

–35 |

|

–29 |

11,0 |

–20 |

–21 |

–25 |

–19 |

|

–27 |

Условия эксперимента: c NaCl – 1 г/л; c ВДУМ – 100 мг/л; рН – 0,5–11.

Экспериментально показано, что порошки углеродных материалов при рН 2–11 в

сточных водах в растворах NaCl и NaNO3 имеют высокий отрицательный заряд

ξ±-потенциала от –20 до –35 мВ.

135

Порошки ОУ-Б достаточно сложно извлекаются в растворах хлорида натрия концентрацией от 1 до 100 г/л даже в присутствии коагулянтов Fe3+ и Al3+ и ПАВ. В

разбавленных растворах высокие значения степени извлечения (80–90%) наблюдаются при добавлении композиции AlCl3–ПАВа, композиция с ПАВ–FeCl3 работает неэффективно. Экспериментальные данные по кинетике ЭФ извлечения порошка ОУ-Б

представлены в таблице 4.3.

Таблица 4.3 – Зависимость кинетики электрофлотационного извлечения активированного угля ОУ-Б от концентрации фонового электролита NaCl при добавлении композиции анионного ПАВ и коагулянтов AlCl3 и FeCl3

|

Степень электрофлотационного извлечения активированного угля ОУ-Б, α, % |

||||||||

|

|

|

|

|

|

|

|

||

Время, |

1 г/л NaCl |

10 г/л NaCl |

|

100 г/л NaCl |

|||||

τ, мин |

|

|

|

|

|

|

|

|

|

AlCl3 |

FeCl3 |

AlCl3 |

|

FeCl3 |

|

AlCl3 |

|

FeCl3 |

|

|

|

|

|

||||||

|

+ ПАВа |

+ ПАВа |

+ ПАВа |

|

+ ПАВа |

|

+ ПАВа |

|

+ ПАВа |

5 |

81 |

9 |

31 |

|

3 |

|

19 |

|

2 |

10 |

90 |

10 |

30 |

|

6 |

|

16 |

|

2 |

20 |

89 |

10 |

28 |

|

16 |

|

13 |

|

4 |

30 |

79 |

13 |

31 |

|

21 |

|

10 |

|

5 |

Условия эксперимента: c электролита – |

1 г/л; c угля – |

100 мг/л, |

c ПАВ – 5 мг/л; |

||||||

с AlCl3/FeCl3 – 10 мг/л; Jv – 0,4 А/л; рН – 7; ПАВ – NaDDS

Установлено, что с ростом концентрации NaCl степень извлечения снижается до

15%, что обусловлено реакцией разряда Cl- и накоплением окислителя в растворе (ClO-).

Все это ведет к окислению поверхностных групп и повышению гидрофильности дисперсной фазы. Большие сложности возникают при ЭФ извлечении дисперсной фазы ОУ-Б при его повышенных концентрациях – 100, 200, 300 мг/л. Экспериментальные результаты представлены в таблице 4.4.

136

Таблица 4.4 – Зависимость кинетики электрофлотационного извлечения активированного угля ОУ-Б от концентрации коагулянта AlCl3 в присутствии фонового электролита NaCl

и анионного ПАВ NaDDS

|

|

Степень электрофлотационного извлечения |

|||

Концентрация |

Время, |

активированного угля ОУ-Б, α, % |

|||

ОУ-Б, мг/л |

мин |

|

Концентрация AlCl3 |

|

|

|

|

40 мг/л |

60 мг/л |

|

80 мг/л |

|

5 |

11 |

18 |

|

30 |

300 |

10 |

23 |

32 |

|

45 |

20 |

34 |

46 |

|

58 |

|

|

|

||||

|

30 |

60 |

67 |

|

72 |

|

|

|

Концентрация AlCl3 |

|

|

|

|

20 мг/л |

30 мг/л |

|

40 мг/л |

200 |

5 |

10 |

74 |

|

41 |

10 |

19 |

91 |

|

61 |

|

|

|

||||

|

20 |

37 |

88 |

|

75 |

|

30 |

51 |

87 |

|

74 |

|

|

|

Концентрация AlCl3 |

|

|

|

|

5 мг/л |

10 мг/л |

|

20 мг/л |

100 |

5 |

22 |

81 |

|

40 |

10 |

14 |

90 |

|

84 |

|

|

|

||||

|

20 |

16 |

89 |

|

85 |

|

30 |

21 |

79 |

|

87 |

Условия эксперимента: c электролита – 1 г/л; c ПАВ – 5 мг/л; Jv – 0,4 А/л; рН – 7

Установлено, что электрофлотационное извлечение порошка ОУ-Б при высоких концентрациях до 300 мг/л требует увеличения дозы коагулянта до 30–60 мг/л.

Анализируя экспериментальные данные, представленные в таблице 4.4, и ранее отмеченные результаты сорбционной активности ОУ-Б и Al(OH)3 такая система, как ОУ-Б – Al(OH)3 – ПАВа в соотношении (100–200):(10–40):(5–10) представляет практический интерес для очистки сточных вод. Извлечение высоких концентраций ОУ-

Б (200 мг/л) возможно при совмещении двух процессов – седиментации и электрофлотации.

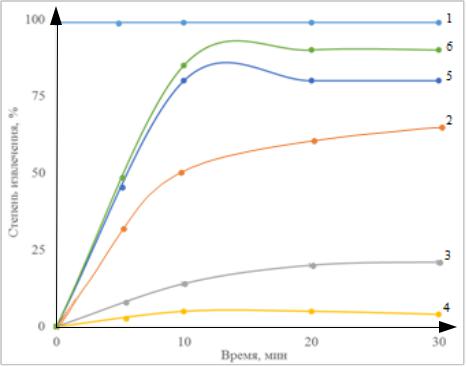

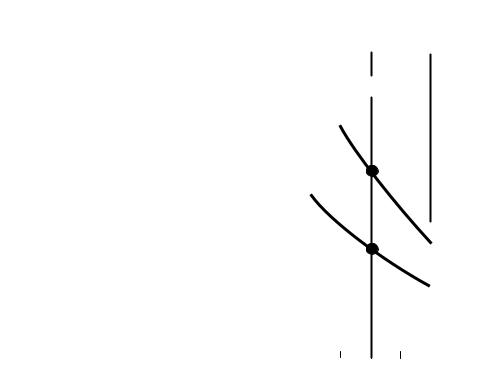

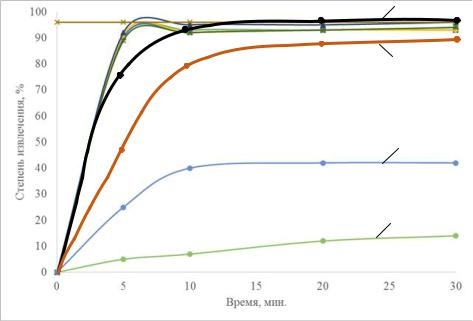

На рисунке 4.1 показано влияние флокулирующих композиций AlCl3+ПАВ, AlCl3

+ флокулянт на степень извлечения порошка ОУ-Б. Высокие значения α наблюдаются

(кривая 5,6) в присутствии флокулирующей композиции Al(OH)3–ПАВа,

Al(OH)3–флокулянт. Степень извлечения достигает 80–90%, что связано в первую очередь с увеличением размера флотируемых частиц 40–50 мкм и изменением заряда поверхности в сторону более низких положительных значений.

137

Рисунок 4.1 – Влияние флокулирующих добавок на электрофлотационное извлечение ОУ-Б: 1 – фильтрация ОУ-Б; 2 – Na2SO4 без коагулянта; 3 – NaCl без коагулянта;

4 – Na2SO4 + Al2 (SO4)3; 5 – NaCl + AlCl3 + ПАВа; 6 – Na2SO4 + AlCl3 + Флок.а: условия эксперимента: c NaCl/Na2SO4 – 1 г/л; c ПАВ/флокулянт – 5 мг/л; c ОУ-Б – 100 мг/л;

Jv – 0,4 А/л; рН – 7,0

Проведена оценка степени извлечения ОУ-Б с учетом размера и заряда дисперсной фазы ОУ-Б+Fe(OH)3; ОУ-Б+Al(OH)3; ОУ-Б+ПАВ; ОУ-Б+флокулянт. Экспериментальные данные приведены в таблице 4.5.

Установлено, что введение в раствор катионного флокулянта FO 4190 марки SNF Floerger способствует смене знака заряда частиц на положительный, однако размер частиц существенно уменьшается и при этом степень извлечения не превышает 6%.

Добавление в раствор флокулянта анионной природы способствует незначительному росту степени извлечения дисперсной фазы до 60%, в то же время

ξ-потенциал частиц не изменяется, а средний гидродинамический радиус частиц снижается до 10 мкм.

Такие компоненты, как поверхностно-активные вещества анионной и неионогенной природы способствуют значительному снижению ξ -потенциала частиц до –35 мВ, что также существенно подавляет процесс электрофлотационного извлечения дисперсной фазы.

138

Как показали исследования, в присутствии коагулянтов Al3+, Fe3+ наблюдается не только увеличение размера частиц, но и снижение величины электрокинетики потенциала

(таблица 4.5), все это способствует росту степени извлечения ОУ-Б. Флокулянты и ПАВ не дают увеличения размера частиц ОУ-Б ввиду того, что адсорбция крупных органических молекул на ОУ-Б осложняется размерами пор. В ряде случаев наблюдается снижение размера частиц в присутствии ПАВ, что связано с диспергацией частиц.

Таблица 4.5 – Влияние добавок на ξ±-потенциал, средний диаметр и степень электрофлотационного извлечения частиц ОУ-Б в растворе Na2SO4

|

|

|

Показатель |

|

|

Добавка |

|

|

|

|

|

|

ξ±, мВ |

Øср, мкм |

|

α, % |

|

|

|

|

|||

|

|

|

|

|

|

|

Однокомпонентная система |

|

|

|

|

|

|

|

|

|

|

Без добавок ОУ-Б |

|

–19 |

25 |

|

56 |

|

|

|

|

|

|

Fe (III) + ОУ-Б |

|

–7 |

55–60 |

|

98 |

|

|

|

|

|

|

А1 (III) + ОУ-Б |

|

–5 |

35–40 |

|

97 |

|

|

|

|

|

|

|

Двухкомпонентная система |

|

|

|

|

|

|

|

|

|

|

|

ОУ-Б + флокулянт |

|

|

|

|

|

|

|

|

|

|

FO4190 (к) |

|

+12 |

4 |

|

6 |

|

|

|

|

|

|

FA 920 (н) |

|

–18 |

7 |

|

23 |

|

|

|

|

|

|

AN 905 (а) |

|

–19 |

10 |

|

60 |

|

|

|

|

|

|

|

ОУ-Б + ПАВ |

|

|

|

|

|

|

|

|

|

|

Катинол (к) |

|

–19 |

19 |

|

28 |

|

|

|

|

|

|

ОксиПАВ (н) |

|

–34 |

12 |

|

37 |

|

|

|

|

|

|

NaDDS (а) |

|

–35 |

14 |

|

26 |

|

|

|

|

|

|

Условия эксперимента: c Na2SO4 –1 г/л; c ОУ-Б – 100 мг/л; c ПАВ / флокулянт – 5 мг/л;

Jv – 0,4 А/л; рН – 7,0; τ – 20 мин.

139

Таблица 4.6 – Влияние природы ПАВ и коагулянта на электрофлотационное извлечение

порошка ОУ-Б из водного раствора электролита Na2SO4

|

|

Степень извлечения ОУ-Б, % |

|||

Система |

|

|

|

|

|

|

|

|

время, мин |

|

|

|

5 |

|

10 |

20 |

30 |

Анионный ПАВ NaDBS* (без коагулянта) |

1 |

|

2 |

2 |

3 |

|

|

|

|

|

|

+ А13+ |

22 |

|

25 |

35 |

36 |

+ Fe3+ |

15 |

|

18 |

19 |

20 |

+ Zn2+ |

29 |

|

30 |

30 |

30 |

Катионный ПАВ СептаПАВ* (без коагулянта) |

9 |

|

50 |

52 |

52 |

+ А13+ |

14 |

|

43 |

59 |

81 |

+ Fe3+ |

71 |

|

71 |

98 |

98 |

+ Zn2+ |

72 |

|

89 |

97 |

97 |

Неионогенный ПАВ ПЭО-1500* |

2 |

|

4 |

4 |

4 |

|

|

|

|

|

|

+ А13+ |

21 |

|

27 |

68 |

86 |

+ Fe3+ |

58 |

|

77 |

92 |

97 |

+ Zn2+ |

58 |

|

93 |

99 |

99 |

Условия эксперимента: c Na2SO4 – 1 г/л; c Me2+ – 10 мг/л; c ПАВ – 100 мг/л; c ОУ-Б – 100 мг/л; Jv – 0,4 А/л, рН –7, рН для Zn2+ – 9,5.

* – система без коагулянта

При высоких концентрациях ПАВ (100 мг/л) ЭФ извлечение ОУ-Б затруднено.

Степени извлечения ОУ-Б в присутствии NaDBS(а) не превышает 3%. Аналогично для неионогенного ПАВ низкое значение α связано с (таблица 4.6) процессами мицеллообразования на поверхности ОУ-Б-ПАВ. Для катионного ПАВ мицелообразование наблюдается при концентрациях более 200 мг/л и в связи с тем, что электрокинетический потенциал-ОУ-Б отрицательный, для ЭФ создаются благоприятные условия при росте ξ±-потенциала.

Отмеченное выше приводит к гидрофобизации поверхности ОУ-Б. Степень извлечения ВДУМ достигает 52%. Добавление гидроксидов в качестве коагулянтов не приводит к значительному росту степени извлечения в присутствии высокой концентрации NaDBS, так как частицы коагулянта заряжены отрицательно, как порошок ОУ-Б. В присутствии катионных и неионогенных ПАВ коагулянты Fe3+, Al3+ и Zn2+

работают эффективно, возрастает размер частиц, повышается ξ±-потенциал,

увеличивается степень извлечения.

140

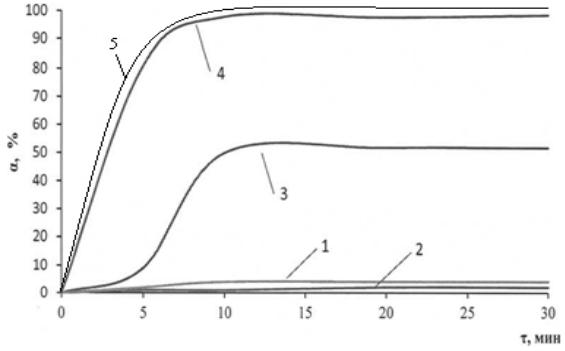

Необходимо отметить, что кинетика процесса ЭФ извлечения зависит от состава раствора, наличия ПАВ, коагулянтов и композиций. Стационарные значения α достигаются за время ЭФ не более 10 мин (кривая 4) Все это свидетельствует об эффективном формировании флотокомплекса «частица – композиция – пузырек (H2, O2)»

и, как следствие, сокращения времени ЭФ.

Рисунок 4.2 – Влияние ПАВ на степень электрофлотационного извлечения ОУ-Б:

1 – неионогенный ПАВ; 2 – анионный ПАВ; 3 – катионный ПАВ; 4 – ОУ-<+катионный ПАВ+Fе3+(10мг/л); 5 –ПАВк + Fe3+ (5 мг/л): условия эксперимента: с ОУ-Б – 100 мг/л; с ПАВ – 5мг/л; рН – 7,0; Jv – 0,2 А/л; с Na2SO4 – 1г/л

Установлено, что частицы ОУ-Б эффективно извлекаются при добавлении промышленного коагулянта UltraPAC и ПАВ. Влияние концентрации коагулянта

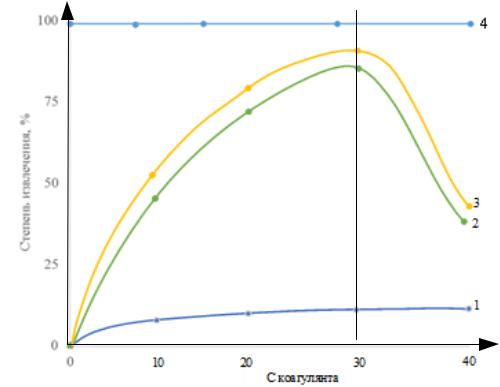

(Al(OH)2Cl) и ПАВ (NaDDS) на степень извлечения ОУ-Б представлено на рисунке 4.3.

Для достижения высоких значений α необходим подбор концентрации ОУ-Б: коагулянт:

ПАВ = 1:0,3:0,2–0,25.

141

Рисунок 4.3 – Влияние концентрации коагулянта UltraPAC на ЭФ извлечения ОУ-Б: 1 – с ПАВ 0 мг/л; 2 – с ПАВ 5 мг/л; 3 – с ПАВ 10 мг/л; 4 – фильтрация: условия эксперимента: с Al3+ – 0–50 мг/л; ПАВ – NaDDS; с NaCl – 1 г/л; Jv – 0,2 А/л; pH – 7,0;

с ОУ-Б – 100 мг/л

Применение высоких концентраций коагулянта UltraPAC более 30 мг/л приводит к интенсификации процессов седиментации. Все это требует использовать ЭФ аппараты с камерой седиментации, разработанные в РХТУ им. Д.И. Менделеева.

Электрофлотационное извлечение другого порошка ОУ-А в растворах NaCl

протекает так же неэффективно, как и ОУ-Б, степень извлечения составляет 5–10%.

Экспериментальные данные представлены в таблице 4.7 для разных систем.

142

Таблица 4.7 – Влияние коагулянта FeCl3, ПАВ и флокулянта на ЭФ извлечение порошка угля ОУ-А

|

|

|

|

Степень извлечения, α, % |

|

|||

Система |

|

|

|

|

|

|

|

|

|

рН - 4 |

|

рН - 5 |

рН - 6 |

||||

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

5 мин |

20 мин |

5 мин |

20 мин |

5 мин |

20 мин |

|

|

|

|

|

|

|

|

|

|

без коагулянта и ПАВ |

2 |

5 |

|

5 |

9 |

3 |

9 |

|

|

|

|

|

|

|

|

|

|

+ FeCl3 25 мг/л |

31 |

96 |

|

65 |

30 |

25 |

12 |

|

|

|

|

|

|

|

|

|

|

+ FeCl3 15 мг/л |

35 |

89 |

|

17 |

10 |

10 |

12 |

|

|

|

|

|

|

|

|

|

|

+ FeCl3 35 мг/л |

59 |

97 |

|

42 |

14 |

7 |

9 |

|

+ FeCl3 25 мг/л ПАВа 5 мг/л |

92 |

96 |

|

65 |

17 |

3 |

2 |

|

|

|

|

|

|

|

|

|

|

+ FeCl3 25 |

мг/л ПАВк 5 мг/л |

87 |

89 |

|

92 |

60 |

26 |

5 |

+ FeCl3 25 |

мг/л ПАВк 10 мг/л |

29 |

96 |

|

48 |

11 |

60 |

25 |

|

|

|

|

|

|

|

|

|

+ FeCl3 25 |

мг/л флокулянт 5 мг/л |

81 |

71 |

|

25 |

13 |

- |

- |

Условия эксперимента: с NaCl – 1 г/л; с ОУ-А – 200 мг/л; Jv – 0,4 А/л; c ПАВ – 0–10 мг/л; c FeCl3 – 25 мг/л; рН = 4 – 6; ПАВа – NaDDS; ПАВк – СептаПАВ ХСВ-50.

Рост степени электрофлотационного извлечения наблюдается в присутствии коагулянтов Fe3+и композиции Fe3+ – ПАВа, наиболее эффективно электрофлотационный процесс протекает при рН 4,0, остаточное содержание Fe3+ < 0,1 мг/л.

Для анализа причин высокой эффективности ЭФ извлечения ОУ-А в слабокислых растворах (pH=4,0) проведено измерение размера и заряда частиц флотокомплекса ОУ-А

– Fe(OH)3. Экспериментальные данные приведены в таблице 4.8.

Таблица 4.8 – Влияние кислотности среды на физико-химические свойства

(электрокинетический потенциал и размер частиц) дисперсной фазы ОУ-А в присутствии коагулянта Fe3+ и без добавок

|

Электрокинетический потенциал, мВ. |

Размер частиц, мкм |

||

pH |

|

|

|

|

|

Без добавок |

+ FeCl3 |

Без добавок |

+ FeCl3 |

|

|

|

|

|

4 |

–23 |

–2 |

10 |

20 |

|

|

|

|

|

5 |

–23 |

–9 |

13 |

16 |

6 |

–27 |

–9 |

13 |

16 |

7 |

–28 |

–21 |

13 |

16 |

8 |

–36 |

–22 |

13 |

16 |

9 |

–33 |

–22 |

11 |

14 |

10 |

–29 |

–23 |

11 |

12 |

Условия эксперимента: c Na2SO4 – 1 г/л; c Fe3+ – 10 мг/л; c ОУ-Б – 100 мг/л.

143

Высокие значения степени извлечения для ОУ-А при рН 1,0 связано с размером флотокомплекса ОУ-А – Fe(OH)3 и низким значением ξ-потенциала.

Фундаментальные исследования по ЭФ извлечению порошков углеродных материалов разных производителей (10–12 образцов), роли поверхности групп,

сорбционные свойства порошков и их влияние на процессы разделения проводятся в РХТУ им. Д.И. Менделеева канд.хим.наук доцентом кафедры технологии неорганических веществ и электрохимических процессов А.М. Гайдуковой В рамках данной работы решались технологические задачи извлечения органических соединений из сточных вод гальванохимических производств.

4.2.Электрофлотационное извлечение труднорастворимых соединений титана

(TiO2, Ti3N4, Ti(OH)4, карбида кремния, карбида железа и оксида скандия

Материалы на основе диоксида титана распространены в различных отраслях промышленности: лакокрасочной, пищевой, химической, фармакологической,

машиностроительной, в производстве косметики и бумаги. Причиной тому является широкий набор специфических физико-химических свойств диоксида титана [289, 290].

Наряду с оксидами титана находят практическое применение керамические материалы на основе его нитридов и карбидов, которые обладают высокой прочностью,

твердостью, высокими температурами плавления и износостойкостью, что определяет их использование в специальных областях промышленности, в частности в авиации.

В сточные воды диоксид титана может попадать различными путями (в

зависимости от назначения в рассматриваемой технологии): вместе с растворителями,

после разложения катализатора, при уносе катализатора с потоком сырья и реагентов, при обработке поверхности титана и его сплава, промывки оборудования и т. п.

Порошки труднорастворимых соединений титана TiO2, TiC, TiN, Ti(OH)4 попадают в сточные воды при использовании золь-гель технологий для получения композиций,

изделий специального назначения, а также при промывке реакторов, уборке помещений,

где работают с мелкодисперсными порошками (1–10 мкм). Соединения TiCl4, Ti(OH)2Cl, Ti(OH)3Cl, Ti(OH)4 применяются как эффективные коагулянты в процессе очистки сточных вод [291–295].

Публикуются обзоры по коллоидно-химическим свойствам TiO2 в водных растворах электролитов [296, 297], их электрокинетическим потенциалам и

144

изоэлектрическим точкам (ζ=0). Указанная информация представляет практический интерес для электрофлотационных процессов.

Отдельно следует упомянуть, что диоксид титана в больших количествах содержится в виде твердых отходов. Так, красные шламы, в зависимости от состава применяемых бокситов, содержат 12–30% TiO2 (нередко в виде перовскита). Разработаны методы концентрирования различных компонентов красных шламов, включая диоксид титана и соединения скандия [298, 299].

Рассмотрим результаты ЭФ извлечения порошков неорганических материалов таких как TiO2, Ti3N4, Ti(OH)4, Sc2O3, а также SiC и оксидов из водных растворов электролитов в присутствии флокулянтов, ПАВ, коагулянтов и композиций коагулянт– ПАВ.

Проведено исследование электрофлотационного извлечения порошков оксида и нитрида титана из водных растворов. Установлено, что в растворе сульфата натрия максимальное значение степени извлечения 25–30% наблюдается в присутствии NaDDS

рН 2–11. В хлоридном растворе степень извлечения TiO2 10–15%, в присутствии NaDDS 43–45%. В таблице 4.9. представлены ξ-потенциал и размер частиц TiO2

Таблица 4.9 – Влияние рН раствора на ξ-потенциал и размер частиц TiO2

Параметр |

NaCl, pH |

|

|

|

Na2SO4, pH |

|

|

|

|||

3 |

5 |

7 |

9 |

11 |

3 |

5 |

7 |

9 |

11 |

||

|

|||||||||||

ξ±, мВ |

+16 |

+7 |

–14 |

–40 |

–44 |

–12 |

–15 |

–30 |

–36 |

–39 |

|

Ø, мкм крупн, |

5,5 |

7,2 |

11 |

10 |

8 |

32 |

19 |

15 |

28 |

22 |

|

% |

76 |

85 |

80 |

72 |

98 |

59 |

52 |

69 |

52 |

56 |

|

Ø, мкм мелк., |

0,5 |

0,2 |

0,4 |

0,3 |

0,1 |

0,6 |

0,4 |

0,6 |

0,6 |

0,4 |

|

% |

14 |

15 |

20 |

28 |

2 |

41 |

48 |

31 |

78 |

44 |

|

Условия эксперимента: с электролита –1 г/дм3; с TiO2 – 50 мг/ дм3.

Установлено, что величина ξ±-потенциала дисперсной фазы Ti(IV) зависит от рН.

Низкая эффективность извлечения в NaCl связана с малым размером частиц, в Na2SO4

торможение процесса электрофлотации связано с высокими отрицательными значениями

ξ±-потенциала (от –12 до – 40 мВ) и большим процентом частиц размером менее 1 мкм.

Эффективность процесса существенно возрастает в области рН 7±0,5 при добавлении коагулянтов Fe3+ и Al3+ степень извлечения возрастает до 85–90% ввиду малого размера частиц (10-15 мкм).

145

Экспериментальные данные приведены в таблице 4.10. Коагулянт TiCl4 работает неэффективно.

Таблица 4.10 – Влияние коагулянтов Fe3+, Al3+, Ti4+ на электрофлотационное извлечение диоксида титана в растворах с различным значением рН

|

без |

|

|

Степень извлечения, α, % |

|

|

|||

рН |

FeCl3, мг/л |

|

AlCl3, мг/л |

|

TiCl4, мг/л |

||||

коагулянта |

|

|

|||||||

|

5 |

10 |

|

5 |

10 |

5 |

|

10 |

|

|

|

|

|

||||||

3,0 |

45 |

|

|

- |

|

5 |

|

14 |

|

6,5 |

14 |

86 |

53 |

|

90 |

86 |

20 |

|

11 |

7,5 |

14 |

34 |

53 |

|

27 |

79 |

17 |

|

8 |

9,5 |

10 |

18 |

13 |

|

42 |

44 |

6 |

|

26 |

Условия эксперимента: с NaCl – 1 г/ дм3; с TiO2 – 50 мг/ дм3; Jv – 0,4 А/дм3; τ – 30 мин.

Эффективность процесса электрофлотационного извлечения диоксида титана (IV)

возрастает до 96–98% при добавлении в раствор композиции Fe3+ – ПАВ. Результаты экспериментов приведены в таблице 4.11.

Установлено, что при добавлении композиции Fe(OH)3–ПАВ эффективность извлечения TiO2 возрастает в широком диапазоне pH до 90–96%. В щелочной области рН в связи с отрицательным зарядом дисперсной фазы, эффективность возрастает в присутствии катионного флокулянта Zetag 8737.

Таблица 4.11 – Влияние флокулянтов, коагулянта, ПАВ и рН на степень извлечения TiO2

из водных растворов NaCl

|

|

|

|

Степень извлечения, α, % |

|

||||

рН |

Без |

|

FeCl3 + |

FeCl3 |

+ |

FeCl3 |

|

|

|

FeCl3 |

+СЕПТ |

Флокулянты |

|

||||||

|

добавок |

NaDBS |

ПЭО-1500 |

|

|||||

|

|

АПАВ |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

5 |

5 |

74 |

94 |

92 |

|

90 |

М345 (а) |

|

63 |

7 |

7 |

14 |

96 |

98 |

|

92 |

Ferocryl 8737 (н) |

|

31 |

9 |

4 |

8 |

97 |

90 |

|

94 |

Zetag 8737 (к) |

|

95 |

Условия эксперимента: с TiO2 – 50 мг/л; с NaCl – 1 г/л; с флокулянта – 10 мг/л;

с ПАВ – 5 мг/л; с FeCl3 – 10 мг/л; Jv = 0,2 А/л.

* фильтрация без добавок – 60%; ** – фильтрация с добавками – 99–99,9%.

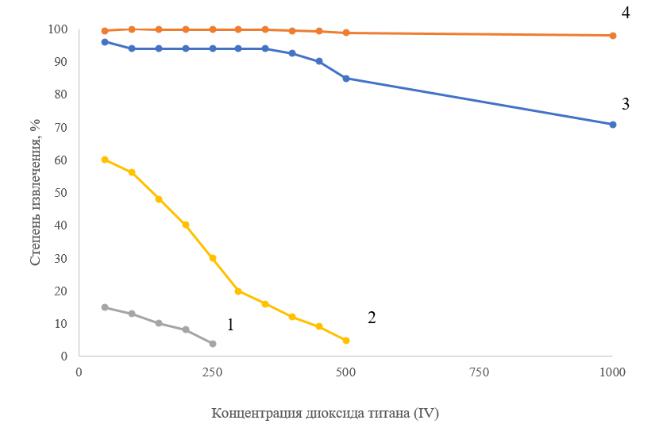

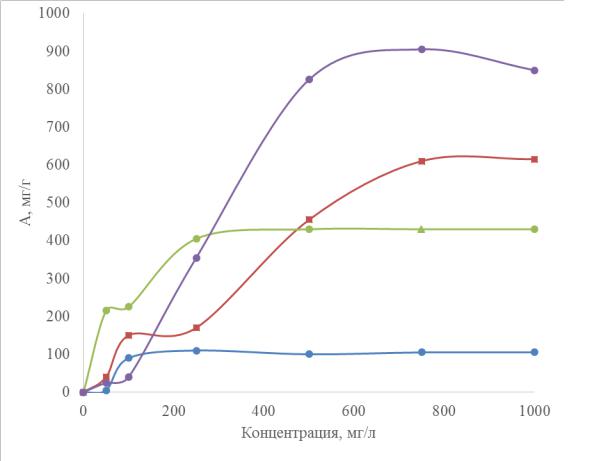

При введении ПАВ и коагулянтов показано расширение диапазона концентраций

TiO2, который можно извлекать в ЭФ процессе с 50–100 мг/л до 300–400 мг/л. Указанный

146

эффект связан с увеличением размера флотокомплекса TiO2–коагулянт–ПАВ и гидрофобизацией поверхности коагулянта Fe(OH)3 за счет адсорбции молекул ПАВ.

Рисунок 4.4 – Влияние исходной концентрации TiO2 на степень электрофлотационного и фильтрационного извлечения дисперсной фазы: 1 – без добавок; 2 – FeCl3;

3 – FeCl3 + ПАВ (а); 4 – фильтрация: условия эксперимента: с NaCl – 1 г/л;

с ПАВ – 5 мг/л; с FeCl3 – 10 мг/л; рН = 7; τ – 20 мин; 1 – Jv – 0,2 А/л; 2 – 4 – Jv – 0,4 А/л

На примере порошка TiO2 разных концентраций проведено исследование по влиянию объемной плотности тока на степень извлечения TiO2. Как и для большинства ранее исследованных систем (гидроксиды металлов), для более высокой концентрации взвешенных веществ необходима более высокая величина газонасыщения, что ведет к росту оптимальных значений объемной плотности тока в лабораторных аппаратах в 2–3

раза при изменении концентраций от 100 до 500 мг/л. Экспериментальные зависимости представлены на рисунке 4.5.

147

0,8 |

А/л |

Рисунок 4.5 – Зависимость степени извлечения ВВ (TiO2) от объемной плотности тока при различных концентрациях осадка: 1 – с ВВ – 100–150 мг/л; 2 – с ВВ – 200–250 мг/л;

3 – с ВВ – 400–500 мг/л: условия эксперимента: pH = 7,0; с ПАВа – 10 мг/л;

с Fe3+ – 25 мг/л

Изучен электрофлотационный процесс извлечения нитрида титана (порошок

10–15 мкм) в двух растворах электролитов – NaCl и Na2SO4. Установлено, что процесс протекает неэффективно, степень извлечения 5–8%. В присутствии коагулянта Fe(OH)3

степень извлечения возрастает до 80–85%. При введении композиции «Fe3+–ПАВ» степень извлечения в сульфате натрия возрастает до 93%, в хлориде натрия до 98%.

Экспериментальные данные представлены в таблице 4.12.

Таблица 4.12 – Влияние композиции «коагулянт Fe3+ – ПАВ» на электрофлотационное извлечение нитрида титана

|

|

|

|

Степень извлечения, α, % |

|

|||

Время, |

|

|

Na2SO4 |

|

|

|

NaCl |

|

мин |

без |

Fe3+ |

Fe3+ |

Fe3+ |

без |

Fe3+ |

Fe3+ |

Fe3+ |

|

АЛМ-10 (н) |

NaDBS (а) |

АЛМ-10 (н) |

NaDBS (а) |

||||

|

|

|

|

|

||||

5 |

4 |

88 |

3 |

63 |

3 |

76 |

46 |

56 |

10 |

5 |

82 |

4 |

79 |

5 |

87 |

25 |

63 |

20 |

8 |

85 |

3 |

93 |

5 |

80 |

28 |

98 |

Условия эксперимента: с TiN – 50 мг/л; с электролита – 1 г/л; с ПАВ – 5 мг/л;

с FeCl3 – 10 мг/л; Jv – 0,2 А/л; рН – 7±0,5

148

Более низкие значения степени извлечения в Na2SO4 связаны со специфической адсорбцией ионов SO42- на дисперсной фазе Fe(OH)3 на местах, где адсорбируется анионный ПАВ.

Анализ зависимости электрокинетического потенцаила от кислотности среды для для неорганической дисперсной фазы порошка нитрида титана показывает, что ионы

H3O+ (OH-) являются потенциалопределяющими и формируют двойной электрический слой, точно так же, как и на оксидах и гидроксидах металла (см. Ti(OH)4)

изоэлектрическая точка (ξ± = 0) в инактивном электролите NaCl составляет рН0 = 3,5±0,2.

Экспериментальные данные по размеру частиц и электрокинетическому потенциалу представлены в таблице 4.13.

Таблица 4.13 – Электрокинетический потенциал и средний размер частиц нитрида титана в растворах электролитов

рН |

|

NaCl |

|

Na2SO4 |

|

|

ξ±, мВ |

Ø, мкм |

ξ±, мВ |

|

Ø, мкм |

||

|

|

|||||

3 |

+4 |

16 |

0 |

12 |

|

65% |

0,8 |

|

35% |

||||

|

|

|

|

|

||

4 |

–6 |

18 |

-10 |

14 |

|

59% |

0,8 |

|

41% |

||||

|

|

|

|

|

||

6 |

–13 |

18 |

-18 |

11 |

|

55% |

0,6 |

|

45% |

||||

|

|

|

|

|

||

8 |

–19 |

19 |

-36 |

12 |

|

75% |

0,6 |

|

25% |

||||

|

|

|

|

|

||

10 |

–19 |

20 |

-36 |

16 |

|

30% |

0,6 |

|

70% |

||||

|

|

|

|

|

||

11 |

–20 |

18 |

-37 |

13 |

|

45% |

0,6 |

|

55% |

||||

|

|

|

|

|

||

Условия эксперимента: с электролита – 1 г/дм3; с TiN – 50 мг/ дм3.

В растворе NaCl средний диаметр частиц 18–20 мкм; в Na2SO4 размер частиц меньше, 40–60% частиц имеют размер 12–15 мкм, и ~50% частиц размером 0,6–0,8 мкм.

Фотографии осадка в увеличении показывают, что структура TiN состоит из мелких округлых частиц разных размеров. Отметим, что частица TiO2 имеет хлопьевидную структуру, с развитой поверхностью, более приемлемую для захвата пузырьками H2 и O2

в процессе электрофлотации.

Исследован электрофлотационный процесс извлечения карбида кремния из водных растворов Na2SO4, NaNO3 без флокулянтов и при добавлении флокулянтов различной природы (анионной, катионной, неионогенной).

149

Установлено, что в растворах электролитов pH=2–12, степень извлечения низкая и составляет после 30 мин электрофлотации 5–15%. В таблице 4.13 представлен средний размер и заряд частиц в электролитах NaCl и NaNO3. Установлено, что в системе присутствуют крупные частицы размером 15–25 мкм (70–80%) и мелкие частицы размером 0,1–0,6 мкм (20–30%). Вследствие гидратации поверхности SiC ионы H3O+

являются потенциалопределяющими. Величина ζ-потенциала снижается в NaCl с –3 мВ

(pH=3) до –28 мВ (pH=11). В Na2SO4 наблюдается специфическая адсорбция сульфат анионов на дисперсной фазе SiC. С учетом величины и знака ζ-потенциала исследовано влияние добавок ПАВ на ЭФ процесс. Установлено положительное воздействие ПАВ в растворе Na2SO4 (таблица 4.14). Для карбида кремния характерно наличие как крупных

(более 10 мкм), так и мелких (менее 0,5 мкм) частиц, доля которых не менее 20%.

Таблица 4.14 – Размер и электрокинетический потенциал частиц SiC в хлоридных и сульфатных растворах электролитов с различным значением рН

pH |

|

|

Na2SO4 |

|

|

|

|

NaCl |

|

||

|

R, мкм |

% |

|

ξ±, мВ |

|

R, мкм |

|

% |

|

ξ±, мВ |

|

|

|

|

|

|

|

||||||

3 |

|

0,5 |

22 |

|

–12 |

|

0,3 |

|

13 |

|

–3 |

|

|

30 |

78 |

|

|

26 |

|

87 |

|

||

|

|

|

|

|

|

|

|

||||

5 |

|

0,4 |

27 |

|

–20 |

|

0,3 |

|

26 |

|

–15 |

|

|

13 |

73 |

|

|

16 |

|

74 |

|

||

|

|

|

|

|

|

|

|

||||

7 |

|

0,3 |

33 |

|

–26 |

|

0,1 |

|

3 |

|

–23 |

|

|

20 |

67 |

|

|

19 |

|

97 |

|

||

|

|

|

|

|

|

|

|

||||

9 |

|

0,3 |

42 |

|

–28 |

|

0,3 |

|

19 |

|

–26 |

|

|

14 |

58 |

|

|

22 |

|

81 |

|

||

|

|

|

|

|

|

|

|

||||

11 |

|

0,5 |

44 |

|

–37 |

|

0,3 |

|

34 |

|

–28 |

|

|

19 |

56 |

|

|

26 |

|

66 |

|

||

|

|

|

|

|

|

|

|

||||

11 + Септапав |

|

0,7 |

20 |

|

–6 |

|

0,4 |

|

21 |

|

–23 |

|

|

19 |

80 |

|

|

28 |

|

79 |

|

||

|

|

|

|

|

|

|

|

||||

11+ С-496 |

|

0,5 |

70 |

|

–34 |

|

0,4 |

|

26 |

|

–20 |

|

|

8,0 |

30 |

|

|

26 |

|

74 |

|

||

|

|

|

|

|

|

|

|

||||

Условия эксперимента: с электролита – 1 г/л; с SiC – 50 мг/л; с добавка – 5 мг/л. |

|||||||||||

Относительно |

высокая |

степень |

извлечения |

наблюдается |

во всем |

диапазоне |

|||||

pН 2–11, максимальное значение 50–70% при рН 6–7. Высокие степени извлечения SiC в

растворах Na2SO4 в присутствии ПАВ связаны с гидрофобизацией поверхности карбида кремния, а именно замена ОН- на ионы SO42- и замена Н2О ↔ ПАВн (а), а также адсорбцией катионного ПАВ на отрицательно заряженных участках поверхности SiC.

150

Таблица 4.15 – Влияние рН раствора и природы поверхностно-активных веществ на

эффективность электрофлотационного процесса извлечения карбида кремния в присутствии различных фоновых электролитов

pH |

Na2SO4 |

ПАВ + |

NaNO3 |

ПАВ + |

NaCl |

ПАВ + |

Природа ПАВ |

|

Na2SO4 |

NaNO3 |

NaCl |

||||||

|

|

|

|

|

||||

2 |

13 |

29 |

11 |

19 |

10 |

24 |

NaDBS (а) |

|

3 |

4 |

31 |

11 |

25 |

3 |

31 |

||

|

||||||||

6 |

8 |

66 |

6 |

6 |

6 |

26 |

АЛМ-10 (н) |

|

7 |

8 |

46 |

6 |

6 |

5 |

25 |

||

|

||||||||

11 |

5 |

35 |

2 |

4 |

2 |

1 |

СЕПТАПАВ |

|

12 |

2 |

10 |

2 |

2 |

2 |

4 |

ХСВ.50 (к) |

Условия эксперимента: с фон – 1 г/л; с SiC – 50 мг/л; с ПАВ – 5 мг/л; Jv – 0,4 А/л; τ – 30 мин.

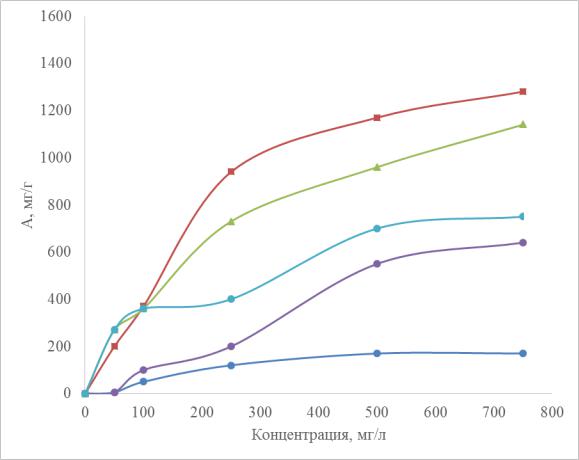

Фильтрация во всех случаях позволяет достичь степени извлечения SiC – 99%. При добавлении коагулянтов Al3+, Fe3+ эффективность ЭФ SiC возрастает до 40% в

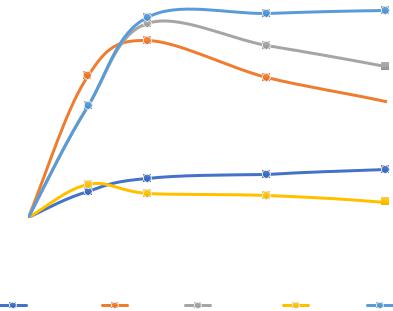

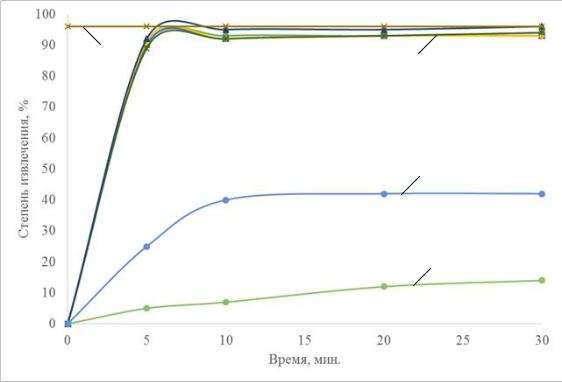

присутствии AlCl3 и 80% FeCl3. Экспериментальные данные представлены на рисунке 4.6.

Наиболее эффективно процесс протекает при добавлении флокулирующей композиции Al3+ – ПАВа, Fe3+ – ПАВ (кривая 5, 6). Стационарные значения степени извлечения устанавливаются за 10 мин. Степень извлечения достигает 95–98%.

Остаточное содержание Fe, Al не более 0,1 мг/л.

Степень извлечения, %

100 |

|

|

5 |

|

|

|

|

|

|

|

|

|

|

90 |

|

3 |

|

|

|

|

80 |

|

|

|

2 |

|

|

70 |

|

|

|

|

|

|

60 |

|

|

|

|

|

|

|

|

|

|

4 |

|

|

50 |

|

|

|

|

|

|

40 |

|

|

|

|

|

|

30 |

|

|

|

|

|

|

20 |

|

|

|

|

|

|

10 |

|

|

|

|

1 |

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

0 |

5 |

10 |

15 |

20 |

25 |

30 |

|

|

|

Время, |

мин |

|

|

Рисунок 4.6 – Влияние добавок коагулянтов, ПАВ на кинетику процесса электрофлотационного извлечения карбида кремния: 1 – без добавок; 2 – АЛМ-10; 3 – FeCl3; 4 – AlCl3; 5 – композиция аПАВ + AlCl3; 6 – аПАВ + FeCl3: условия эксперимента: с Na2SO4 – 1 г/л; с SiC – 50 мг/л; с ПАВ – 5 мг/л; с AlCl3 – 5 мг/л;

с FeCl3 – 5 мг/л; Jv – 0,4 А/л; pH = 6

151

Проведены исследования по ЭФ извлечению порошка карбида железа. Состав порошка представлен в подразделе 2.4. Микрофотографии карбида железа на конфокальном микроскопе представлены в подразделе 5.2.

Проведенные исследования ЭФ процесса показали, что степень извлечения порошка карбида железа не превышает 10% в растворах NaCl и 20% в растворах сульфата натрия. Влияние коагулянтов и ПАВ представлено в таблицах 4.16 и 4.17 для двух растворов электролитов.

Таблица 4.16 – Влияние коагулянтов Al+3, Fe+3, UltraPAC и композиции коагулянт – ПАВа на ЭФ извлечение порошка карбида железа

τ, |

|

|

Степень извлечения α, % |

|

|

|||

|

Al+3 |

Al+3+П |

UltraPAC+ |

UltraPAC+ |

Fe+3 |

Fe+3+ПАВ |

||

мин |

Без коаг. |

|||||||

коаг. |

АВ |

Al+3 |

ПАВ |

|||||

|

|

|

|

|||||

5 |

6 |

12 |

55 |

59 |

10 |

75 |

68 |

|

10 |

7 |

15 |

91 |

69 |

79 |

88 |

87 |

|

20 |

9 |

16 |

93 |

81 |

80 |

83 |

76 |

|

30 |

10 |

18 |

95 |

85 |

78 |

80 |

76 |

|

Условия эксперимента: с NaCl – 1 г/л; с Fe3C – 50 мг/л; с коагулянта – 50 мг/л; с ПАВNaDDS – 5 мг/л; Jv – 0,2 А/л; pH – 7,0.

Таблица 4.17– Влияние коагулянтов Al+3, Fe+3, UltraPAC и композиции коагулянт – ПАВА на ЭФ извлечение порошка карбида железа

|

|

|

|

Степень извлечения α, % |

|

|

|||

τ, |

Без |

Al+3 |

Al+3+П |

|

UltraPAC+ |

UltraPAC+ |

|

Fe+3 |

Fe+3+ПАВ |

мин |

коаг. |

коаг. |

АВ |

|

Al3+ |

ПАВ |

|

||

|

|

|

|

||||||

5 |

12 |

15 |

52 |

|

5 |

41 |

|

66 |

52 |

10 |

18 |

11 |

93 |

|

21 |

71 |

|

82 |

70 |

20 |

20 |

10 |

95 |

|

28 |

80 |

|

65 |

80 |

30 |

22 |

7 |

96 |

|

45 |

90 |

|

54 |

90 |

Условия эксперимента: с Na2SO4 – 1 г/л; с Fe3C – 50 мг/л; с |

коагулянта – 50 мг/л; |

||||||||

с ПАВNaDDS – 5 мг/л; Jv – 0,2 А/л; pH – 7,0.

152

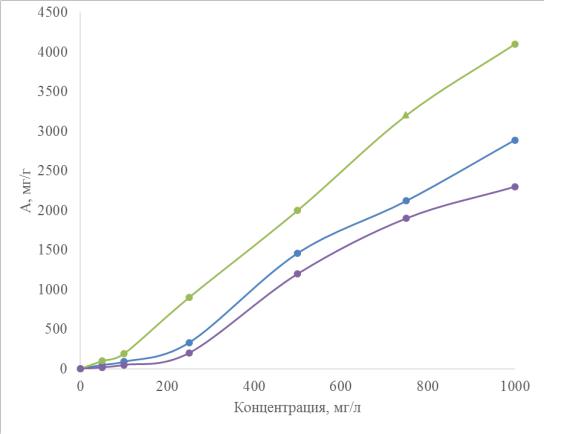

Степень извлечения α, %

100

5

80

3

3

60

2

2

40

1

20

4

4

0

0 |

5 |

10 |

15 |

20 |

25 |

30 |

35 |

τ, мин

1 - Без коаг |

2 - Fe+3 |

3 - Fe+ПАВ |

4 - Al+3 |

5 - Al+ПАВ |

Рисунок 4.7 – Влияние коагулянтов Al+3, Fe+3, UltraPAC и композиции коагулянт – ПАВА на ЭФ извлечение порошка карбида железа: условия эксперимента:

с Na2SO4 – 1 г/л; с FeC – 50 мг/л; с коагулянта – 50 мг/л; с ПАВNaDDS – 5 мг/л; Jv – 0,2 А/л; pH = 7,0; 1 – без коагулянта, 2 – Fe3+, 3 – Fe3+ + ПАВа, 4 – Al3+, 5 – Al3++ ПАВа

Проведены исследования ЭФ процесса извлечения оксидов скандия Sc2O3 –

товарного продукта. Оксиды скандия представлены в виде порошка белого цвета. В

сточных водах Sc2O3 встречается в процессах производства, а также при термической обработке гидроксида скандия. Проведенные исследования показали, что в растворах

NaCl, NaNO3 и Na2SO4 в интервале pH = 2–12 содержание оксида скандия составляет

96–97 % в нерастворимом виде, который может быть извлечен из сточных вод фильтрацией, флотацией и декантацией.

Полученные результаты ЭФ извлечения Sc2O3 показывают, что максимальные значения степени извлечения достигают 50–55 %. Низкие значения величины α связаны в первую очередь с размером частиц Sc2O3. В основном извлекаются частицы размером

20–25 мкм, более мелкие частицы не извлекаются. Природа электролита, pH раствора не оказывают существенного значения на электрофлотационный процесс.

Экспериментальные данные представлены в таблице 4.18.

153

Таблица 4.18 – Влияние природы электролита, размера частиц и ξ±-потенциала на степень извлечения Sc2O3

Электролит |

|

Параметры |

|

|

ξ±, мВ |

Øср, мкм |

α20, % |

||

|

||||

NaCl |

-2 |

38 |

96 |

|

NaNO3 |

+4 |

31 |

99 |

|

Na2SO4 |

-6 |

39 |

93 |

|

Na2CO3 |

-6/-8* |

29/33* |

56/90* |

Условия эксперимента: с электролита – 1 г/л; Jv – 0,4 А/л; τ – 20 мин;

с Sc – 50, 100 мг/л; pH – 7±0,5; *с ПАВ – 5 мг/л NaDDS.

Необходимо отметить, что высокие значения степени извлечения Sc(OH)3 связаны с большим размером частиц и небольшим значением ζ-потенциала, что характерно для большинства исследованных объектов, гидроксидов металлов. Установлено, что для порошка оксида Sc2O3 ионы H3O+, OH- являются потенциалопределяющими и приводят к изменению величины и знака заряда поверхности (ζ-потенциала) от pH.

Экспериментальные данные приведены в таблице 4.19.

Таблица 4.19 – Влияние pH раствора на величину ζ-потенциала Sc2O3

Электролит |

|

|

pH, ζ-потенциал |

|

|

|

3 |

5 |

7 |

|

9 |

11 |

|

|

|

|||||

Na2SO4 |

+6 |

–7 |

–12 |

|

–16 |

–40 |

NaCl |

+12 |

+2 |

-5 |

|

–15 |

–35 |

Условия эксперимента: с Sc2O3 – 50 мг/л; pH = 3 – 11; с электролита – 1 г/л.

Низкие значения величины α при pH = 12 связаны с поверхностными свойствами порошка, в частности с формированием высокого отрицательного заряда поверхности

(ζ = 35-40 мВ), что приводит к низкой эффективности ЭФ процесса.

Добавление в водный раствор электролитов и ПАВ (СептаПАВ – катонный) ведет к повышению степени извлечения до 82%, катионный ПАВ типа КатоПАВ оказывает положительное влияние, повышая степень извлечения до 60–70%. Экспериментальные данные представлены в таблице 4.20.

154

Таблица 4.20 – Электрофлотационное извлечение порошка Sc2O3 в присутствии различных ПАВ в растворах электролитов NaCl, NaNO3, Na2SO4

Электролит |

|

|

α, % |

|

|

|

без ПАВ |

NaDDS (а) |

СептаАПВ (к) |

КатаПАВ (к) |

АЛМ-10 (н) |

||

|

||||||

NaCl |

55 |

90 |

82 |

66 |

36 |

|

Na2SO4 |

37 |

92 |

82 |

56 |

31 |

|

NaNO3 |

17 |

90 |

64 |

60 |

22 |

Условия эксперимента: с Sc2O3 – 50 мг/л; с электролита – 1 г/л; с ПАВ – 5 мг/л; Jv – 0,2

А/л; pH – 8; τ – 20 мин.

Положительное влияние катионных ПАВ связано с изменением заряда частиц

Sc2O3 в сторону положительных значений, что благоприятно сказывается на ЭФ процесс.

Влияние неионогенного ПАВ АЛМ-10 в ЭФ процессе не проявляется.

Известно, что анионные ПАВ часто используются для гидрофобизации поверхности оксидов и гидроксидов, что ведет к повышению эффективности в ЭФ процессе.

Положительный эффект обнаружен для порошка Sc2O3, степень извлечения повышается до 90–92% в присутствии ПАВ.

Таблица 4.21 – Электрофлотационное извлечение порошка Sc2O3 в водных растворах различного состава и значения pH

pH |

|

|

|

α, % |

|

|

|

NaCl |

* |

NaNO3 |

* |

Na2SO4 |

* |

||

|

|||||||

2 |

6 |

- |

27 |

- |

54 |

- |

|

4 |

29 |

93 |

33 |

90 |

32 |

88 |

|

6 |

34 |

96 |

19 |

95 |

36 |

90 |

|

8 |

45 |

96 |

17 |

95 |

37 |

90 |

|

10 |

40 |

- |

15 |

- |

16 |

|

|

12 |

30 |

- |

7 |

- |

16 |

- |

Условия эксперимента: с Sc2O3 – 50 мг/л; с электролит – 1 мг/л; τ – 20 мин; Jv – 0,2 А/л;

αфильт – 96 %; pH = 2–10

В присутствии композиций Fe(OH)3–ПАВа, Al(OH)3–ПАВа, как и в случае других порошков, наиболее высокие степени извлечения 90–96% достигаются при добавлении композиции гидроксидов (Fe, Al)–ПАВ.

Рассмотрим результаты ЭФ извлечения труднорастворимых соединений Ti(IV)

хлоридных растворах в широком диапазоне pH.

155

Анализ растворов, проведенных после фильтрации осадков на основе Ti(IV),

показал, что в диапазоне рН 2–12 98–99% титана находится в дисперсной фазе и может быть удалено фильтрацией, седиментацией и электрофлотацией. В указанном диапазоне

Ti(IV) существует в виде [Ti(OH)2Cl]2+; [Ti(OH)3Cl]+; [Ti(OH)4·nH2O]0; [Ti(OH)5]-Na+.

Установлено, что процесс осаждения осадка Ti(OH)4 протекает медленно и неэффективно. За 180 мин степень осаждения при рН 4,0 (вблизи изоэлектрической точки) 60%. При рН 7–10 степень осаждения 45–50%. Для использования Ti(IV) в

качестве коагулянта, необходимо добавление флокулянта анионного типа при рН 2–4,

неионогенного при рН 4–8, катионного рН 8–12.

Исследован процесс электрофлотации труднорастворимых соединений Ti(IV) в

широком диапазоне рН 2–12.

Зависимость α = f(pH) представлена на рисунке 4.8. Установлено, что максимальная степень извлечения наблюдается при рН 3±0,5. Величина степени извлечения 92–98%.

В нейтральной области рН 5–7 степень извлечения не превышает 10–15%, при рН 8–9 степень извлечения 60–80%. Низкие значения α в нейтральной области рН связаны с высокой гидрофильностью поверхности Ti(OH)4·nH2O, что затрудняет электрофлотационный процесс.

Добавление анионного ПАВ (кривая 3) приводит к росту степени извлечения за счет гидрофобизации поверхности гидроксида титана. Катионный ПАВ оказывает положительное влияние в области рН 8–11, где создаются благоприятные условия для его адсорбции (кривая 2).

156

Степень извлечения, %

100 |

|

|

|

|

|

|

|

|

|

|

|

|

|

90 |

|

|

|

|

|

|

|

|

|

|

|

|

|

80 |

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

70 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

60 |

|

|

|

|

|

|

|

|

|

|

|

|

|

50 |

|

|

|

|

|

|

|

|

|

|

|

|

|

40 |

|

|

|

|

|

|

|

|

|

|

|

|

|

30 |

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

|

|

|

|

|

pH |

|

|

|

|

|

|

|

|

|

|

1 |

без ПАВ |

|

2 |

Катинол |

|

3 |

NaDDS |

|

|

|

Рисунок 4.8 – Влияние pH на ЭФ извлечение труднорастворимых соединений титана: 1 – без ПАВ; 2 – ПАВ катионный (Катинол); 3 – ПАВ анионный (NaDDS): условия эксперимента: τ – 20 мин; с NaCl – 1 г/л; с Ti (IV) – 50 мг/л; Jv – 0,4 А/л; с ПАВ – 5 мг/л

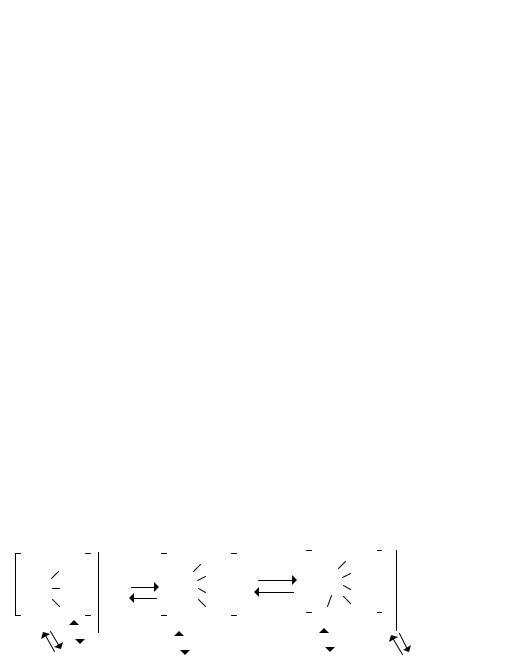

Схематично процесс адсорбции ПАВ на гидроксиде титана представлен на рисунке 4.9.

|

|

|

|

|

|

+ σ |

|

|

|

|

|

|

|

0 |

|

|

|

|

+ σ |

|

|

|

|

OH |

|

|

|

|

|

|

OH |

|

|

|

|

|

OH |

|

|

||||

Ti |

|

|

|

Ti |

|

OH |

|

|

|

Ti |

O |

|

+ |

||||||||

OH |

|

- |

|

|

OH |

|

|

|

OH |

|

|||||||||||

.. |

|

|

|

|

Cl |

|

.. |

|

|

|

|

|

|

|

OH |

|

Na |

||||

H O |

OH |

|

|

|

H O |

OH |

|

|

|

H O |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|||||||

|

|

|

|

|

|

|

2 |

|

max |

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

ПАВа |

ПАВа |

|

|

|

ПАВа |

ПАВк |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

рН < pH0 |

|

|

pH0 |

|

|

|

рН > pH0 |

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

pH 3 - 4 |

|

|

pH 6 - 7 |

|

|

|

pH 8 - 9 |

|

|||||||||||||

ξ |

+ |

|

|

|

|

|

|

ξ |

0 |

|

|

|

|

|

ξ - |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Рисунок 4.9 – Схема процесса адсорбции ПАВ на гидроксиде титана Исследовано влияние pH и добавок ПАВ на кинетику ЭФ процесса извлечения

дисперсной фазы Ti (IV). Экспериментальные данные представлены в таблице 4.22.

157

Таблица 4.22 – Влияние pH среды на степень извлечения дисперсной фазы Ti(IV)

τ, мин |

|

|

|

pH |

|

|

|

2 |

3 |

4 |

5 |

6 |

7 |

||

|

|||||||

5 |

0 |

91 |

8 |

0 |

0 |

0 |

|

10 |

17 |

97 |

20 |

1-2 |

1-2 |

1-2 |

|

20 |

30 |

98 |

60 |

5 |

5 |

5 |

|

фильтрация |

99 |

99 |

99 |

99 |

99 |

99 |

Условия эксперимента: с Ti4+ – 200 мг/л; с NaCl – 0,5 г/л; Jv – 0,4 А/л.

Из данных таблицы видно, что степень извлечения практически на всем интервале pH не превышает 5%, однако степень электрофлотационного извлечения ионов Ti4+ в

растворе с pH = 3 достигает 91% за 5 мин обработки.

Анализ показывает, что кинетика процесса извлечения дисперсной фазы Ti(IV)

существенно зависит от pH среды, наиболее эффективно процесс протекает при pH = 3±0,5. В этом же диапазоне pH положительное влияние на ЭФ процесс оказывает анионный ПАВ – NаDDS, NaDBS, вследствие гидрофобизации поверхности дисперсной фазы Ti (IV). Некоторые экспериментальные данные представлены в таблице 4.23.

Таблица 4.23 – Влияние pH среды и природы ПАВ на степень извлечения дисперсной фазы Ti(IV)

pH |

τ, мин |

|

|

α, % |

|

|

|

Без ПАВ |

Катинол |

NaDDS |

NaDBS |

СептаПАВ |

|||

|

|

||||||

|

5 |

74 |

78 |

83 |

95 |

90 |

|

2,5 |

10 |

95 |

97 |

96 |

99 |

92 |

|

|

20 |

99 |

99 |

99 |

99 |

96 |

|

|

5 |

91 |

89 |

93 |

90 |

88 |

|

3,0 |

10 |

97 |

97 |

96 |

97 |

96 |

|

|

20 |

97 |

99 |

98 |

97 |

98 |

|

|

5 |

2 |

10 |

18 |

12 |

16 |

|

3,5 |

10 |

20 |

12 |

22 |

18 |

55 |

|

|

20 |

60 |

12 |

32 |

26 |

99 |

Условия эксперимента: с Ti4+ – 200 мг/л; с Cl- – 0.6 г/л; с ПАВ – 5 мг/л, Iv– 0,4А/л.

Исследовано влияние pH на ЭФ процесс извлечения Sc3+ в растворах NaCl, NaNO3, Na2SO4 в диапазоне pH = 3–7. Экспериментальные данные представлены в таблице 4.24.

158

Таблица 4.24 – Степень ЭФ извлечения Sc(OH)3 при различных значениях pH

Электролит |

|

|

α, %, pH |

|

|

|

3 |

4 |

5 |

6 |

7 |

NaCl |

0 |

2 |

12 |

68 |

98 |

NaNO3 |

0 |

1 |

6 |

20 |

99 |

Na2SO4 |

0 |

1 |

3 |

8 |

92 |

Условия эксперимента: τ – 20 мин; Jv – 0,4 А/л; с электролита – 1 г/л; с Sc3+ – 100 мг/л;

рН = 3–7

Результаты исследования показывают, что дисперсная фаза при рН = 3–4

практически не формируется, что важно для возможности селективного разделения.

Исследован электрофлотационный процесс селективного разделения гидроксида металла (Ti(IV)), который формируется при pH = 2–5, и металлов Me(III), которые находятся в ионном виде в растворах электролитов и не извлекаются в виде осадка.

Основной подход к повышению селективности процесса: повысить эффективность извлечения дисперсной фазы за счет применения флокулянтов и ПАВ и снизить соосаждение Me (III) за счет сорбции гидроксидом Me (IV).

Основная задача исследования – определить условия максимального извлечения

Me(OH)4 (электролит, рН раствора, ПАВ, флокулянт) и минимального соосаждения

Me(OH)3 или сорбции Мe (III) на свежесформированном осадке.

Анализ влияния pH на степень извлечения Ti(IV) и Sc(III) показывает, что в кислых растворах при низких концентрациях Sc осадки Sc(OH)3 не формируются. В то же время, Ti(IV) формирует в кислых растворах при pH = 3–6 дисперсную фазу Ti(OH)2Cl2, Ti(OH)3Cl, Ti(OH)4, которая может быть извлечена в ЭФ процессе. Для селективного разделения выбран электролит NaCl как наиболее часто встречаемый для систем Ti(IV) и pH=3, где степень извлечения Ti(IV) достигает 90–95 %. Соотношение компонентов Ti:Sc

выбрано из расчета 1:1; 1:0,5; 1:0,25, максимальная концентрация Ti составляет 100 мг/л.

Необходимо отметить, что для высоких концентраций (более 1000 мг/л) для процессов разделения используют центрифугирование, седиментацию и фильтрацию. В

таблице 4.25 представлены экспериментальные данные по ЭФ в 2-компонентных систем

Ti(IV) – Sc(III).

159

Таблица 4.25 – Влияние ПАВ на степень извлечения Ti(IV) и Sc(III) в составе

2-компонентной смеси

Ti-Sc |

|

|

|

Ti |

|

|

Sc |

|

α10, % |

|

α20, % |

α10, % |

|

α20, % |

|

|

|

|

|

||||

Без добавок |

|

64 |

|

89 |

30 |

|

34 |

+Катинол (к) 5 мг/л |

|

45 |

|

89 |

30 |

|

35 |

+NaDBS (а) 5 мг/л |

|

10 |

|

74 |

10 |

|

15 |

+ПЭО-1500 (н) 5 мг/л |

|

89 |

|

97 |

13 |

|

15 |

+NaDBS (а) 10 мг/л |

|

6 |

|

12 |

2 |

|

5 |

+Катинол (к) 10 мг/л |

|

1-2 |

|

7 |

2 |

|

14 |

+ПЭО-1500 (н) 10 мг/л |

|

20 |

|

65 |

2 |

|

5 |

Условия эксперимента: |

с Ti4+ – 100 |

мг/л; с Sc3+ |

– 25 мг/л; |

pH – 3; τ – 20 мин, |

|||

с ПАВ – 5–10 мг/л; NaCl – 1 г/л.

Анализ показывает, что наибольший положительный эффект извлечения Ti(IV)

наблюдается в присутствии неионогенного ПАВ (ПЭО-1500). Степень извлечения Ti(IV)

достигает 90–97 %, степень извлечения Sc(III) составляет 5–15%. Положительный эффект отмечается при добавлении неионогенного флокулянта N300 в концентрациях 2–5 мг/л.

При высокой концентрации флокулянта (или ПАВ) процесс ЭФ протекает неэффективно из-за преобладания процессов седиментации.

Часто в сточных водах соединения титана присутствуют совместно с ионами алюминия (III). По своим физико-химическим свойствам Al(III) и Sc(III) достаточно близки. Проведены исследования по извлечению соединений Ti(IV) и Al(III) при их совместном присутствии. Экспериментальные данные представлены в таблице 4.26.

Таблица 4.26 – Влияние ПАВ и флокулянтов на степень извлечения Ti(IV) и Al(III)

|

|

|

|

α, % |

|

|

|

Система |

|

Ti(IV) |

|

|

Al(III) |

||

|

10 |

|

20 |

|

10 |

|

20 |

без ПАВ |

16 |

|

45 |

|

0 |

|

2 |

NaDBS (а) |

66 |

|

80 |

|

1 |

|

3 |

NaDDS (а) |

64 |

|

76 |

|

1 |

|

3 |

ПАВ(к) |

2 |

|

5 |

|

12 |

|

30 |

ПАВ(н) |

2 |

|

5 |

|

19 |

|

40 |

флокулянт N300 (а) |

88 |

|

90 |

|

39 |

|

60 |

флокулянт Preastol 5230 (а) |

86 |

|

93 |

|

40 |

|

55 |

Условия эксперимента: с Ti – 10 мг/л; pH = 3; Jv – 0,4 А/л; с NaCl – 0,5 г/л; с ПАВ / флок – 5 мг/л.

160

Анализ показывает, что максимальная степень извлечения Ti (IV) наблюдается в присутствии анионного флокулянта N300, Preastol 5230, анионного ПАВ NaDDS, NaDBS.

В то же время, максимальная селективность извлечения титана 80% наблюдается только для ПАВ анионной природы.

Указанные эффекты влияния ПАВ связаны с гидрофобизацией поверхности дисперсной фазы (Ti (IV), что ведет к росту степени извлечения. Аналогичные эффекты наблюдаются для системы Ti (IV) – Fe (III). Экспериментальные данные представлены в таблице 4.27.

Таблица 4.27 – Влияние природы и концентрации ПАВ на степень извлечения Ti(IV) и

Fe(III)

Добавки |

|

Ti |

|

Fe |

|

α10, % |

|

α20, % |

α10, % |

α20, % |

|

|

|

||||

Без добавок |

5 |

|

40 |

49 |

50 |

NaDBS (а) 5 мг/л |

40 |

|

70 |

1 |

3 |

NaDBS (а) 10 мг/л |

35 |

|

59 |

21 |

23 |

Катинол (к) 5 мг/л |

52 |

|

60 |

0 |

5 |

Катинол (к) 10 мг/л |

3-7 |

|

10 |

0 |

7 |

ПЭО-1500 (н) 5 мг/л |

1-2 |

|

7 |

0 |

2 |

ПЭО-1500 (н) 10 мг/л |

5 |

|

5 |

2 |

10 |

Условия эксперимента: с Fe3+ – 25 мг/л; pH – 3; τ – 20 мин; с NaCl – 0,5 г/л.

Из представленных экспериментальных данных можно сделать вывод, что оптимальной добавкой для данной системы является анионы ПАВ – NaDBS с

концентрацией 5 мг/л. В данных условиях титан извлекается на 70%, а железо практически не извлекается.

Проведены исследования по селективному разделению двухкомпонентной системы Ti(IV) и Me(III) (Ce, Sc, Y, La). Гидроксиды титана хорошо флотируются в области pH = 3±0,5, где ионы Ce, Sc, Y, La в растворах NaCl осадков не образуют.

Для систем Ti (IV) – Me (III) определены максимальные степени извлечения дисперсной фазы Ti (IV) и минимальные степени извлечения Me(III).

На основании анализа концентраций Ti (IV) и Me (III) в исходном растворе и после ЭФ процесса проведены расчеты коэффициента К по формуле:

Kраз Me1 / Me2 = D1/D2, (13)

где D1 и D2 – коэффициенты распределения для каждого металла, D = (сисх – скон)/скон.

161

4.3. Основные закономерности электрофлотационного извлечения труднорастворимых соединений редкоземельных элементов из промывных

вод и технологических растворов. Селективное разделение двухкомпонентных систем: Сe(IV) – Me (III), Ti(IV) – Me (III)

Уникальные физико-химические свойства РЗЭ делают их привлекательными для использования во многих отраслях промышленности. При переработке редкоземельного сырья любого типа первоначально выделяют смесь РЗЭ в виде сульфатов, оксалатов,

карбонатов или гидроксидов, которая затем поступает на разделение с целью получения индивидуальных элементов. Экстракционные процессы являются основными в схемах разделения РЗМ [300–303]. Для извлечения микроколичества РЗЭ из растворов сложносолевого состава, а также разделения [304–306] предложено использование ионообменных смол.

В настоящее время для извлечения и разделения ионов редкоземельных металлов широко внедряются методы поверхностного разделения веществ. В работах [307–315]

проведены исследования разделения и извлечения РЗМ с помощью ионной флотации с использованием поверхностно-активного вещества – додецилсульфата натрия. В

процессе флотации ионы лантаноидов извлекаются додецилсульфатом натрия в форме основных додецилсульфатов. Максимальное извлечение РЗМ в слабокислых,

нейтральных и слабощелочных средах составляет 95%, при этом концентрация ПАВ в растворе должна быть не менее 0,5 г/л.

Описанные выше методы извлечения РЗМ имеют свои преимущества и недостатки.

Для извлечения микроколичеств РЗМ практикуют сорбционные методы, однако к недостаткам можно отнести использование дефицитных материалов и необходимость регенерации сорбентов. Применение ионной флотации требует добавок ПАВ в достаточно больших концентрациях.

Для реализации дополнительной ступени извлечения РЗМ из растворов сложносолевого состава, а также для регенерации реэкстрагирующих растворов после процесса экстракции может быть использована электрофлотационная технология,

которая зарекомендовала себя не только в очистке сточных вод [316–322], но и для извлечения ценных элементов из водных растворов [323–326].

Основными минералами, где содержатся РЗМ, являются бастнезит, монацит,

лопарит и ионно-абсорбционные глины [327]. Существующие технологии получения

162

редкоземельной продукции представляют собой комплексную переработку рудных материалов, включающую вскрытие руды кислотами (серной, соляной, азотной и др.) с

получением хлоридов, сульфатов, нитратов редкоземельных элементов. После проводят обработку полученных растворов содой или щавелевой кислотой для получения малорастворимых карбонатов или оксалатов редкоземельных элементов. Полученный осадок фильтруют и промывают водой [300–302; 328]. В результате чего с промывными водами теряется часть целевого продукта. Процесс разделения РЗМ с использованием данных методов требует дополнительного технологического оборудования и весьма трудоемок [303].

При переработке и добыче металлических руд образуется большое количество отходов, в том числе водных растворов, в которых содержатся редкоземельные металлы в значительных объемах. Поэтому создание технологии обезвреживания жидких отходов с наиболее полным выходом ценных компонентов является актуальной задачей.

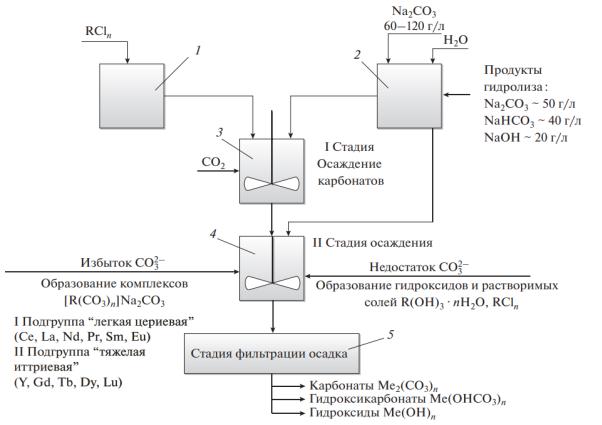

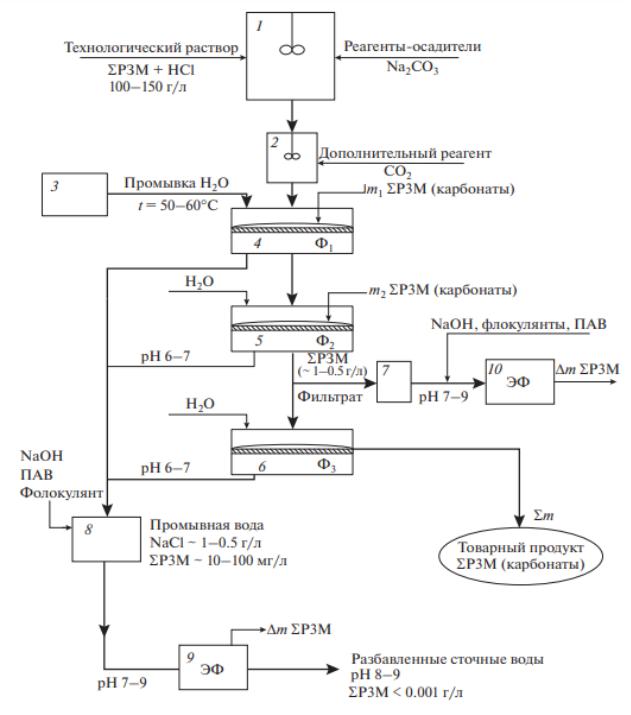

Анализ существующих технологий по получению карбонатов редкоземельных металлов из кислых растворов РЗМ показывает, что процесс состоит из нескольких стадий осаждения, промывки (для удаления хлоридов) и трех стадий фильтрации осадка

(целевой продукт). Принципиальная схема получения карбонатов редкоземельных металлов после вскрытия руды соляной кислотой представлена на рисунке 4.10.

163

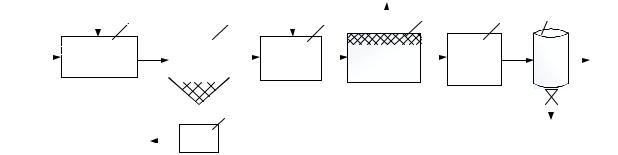

Рисунок 4.10 – Принципиальная схема получения карбонатов из растворов HCl:

1 – емкость технологического раствора хлоридов РЗМ; 2 – емкость для приготовления раствора осадителя (карбонат натрия); 3 – реактор I стадии осаждения с дополнительной дозировкой CO2; 4 – реактор II стадии осаждения осадка РЗМ; 5 – фильтрационные модули

В процессе реализации данной технологии возникает ряд проблем:

1.Для получения осадка в виде карбонатов РЗМ, как правило, требуется избыток осадителя (карбонат-иона), с другой стороны, избыток Na2CO3 приводит к комплексообразованию в первую очередь подгруппы II (тяжелая иттриевая).

2.В связи с тем, что Na2CO3 в водном растворе гидролизуется, раствор для осаждения содержит Na2CO3, NaHCO3, NaOH. Таким образом, на стадии фильтрации реально фильтруются Me2(CO3)3, Me(OH)CO3, Me(OH)3. Для исключения процессов комплексообразования реальное мольное соотношение Me:CO3 должно составлять 1:0,95.

Для снижения гидролиза в раствор дополнительно вводят CO2.

3. Раствор для осаждения после нейтрализации имеет значение pH 4,5–5,0, что оптимально с точки зрения осаждения карбонатов, с другой стороны, до 5% РЗМ находится в виде ионов и остается в растворе. Для формирования осадков гидроксидов РЗМ необходимое значение pH как минимум 6–6,5, где формируются гидроксиды РЗМ.

164

Растворимость осадков РЗМ (карбонаты, гидроксиды) возрастает с увеличением концентрации фонового электролита (NaCl ≈ 100–120 г/л) и уменьшается размер частиц дисперсной фазы.

С целью удаления коррозионно-агрессивных ионов хлора осадки карбонатов на стадии фильтрации дополнительно промывают горячей водой (50 °С), что приводит к частичному растворению дисперсной фазы и потере мелкодисперсной фракции осадка

(<10 мкм).

Таким образом, для повышения эффективности работы стадии фильтрации раствора и извлечения редкоземельных металлов из промывных вод необходимы новые технологические решения. Одним из перспективных направлений извлечения малорастворимых соединений РЗМ из водных растворов является электрофлотация.

Рассмотрим экспериментальные данные по ЭФ извлечению ∑РЗМ из водных растворов.

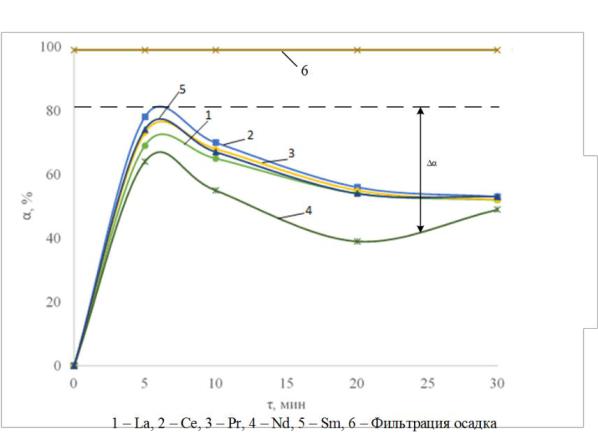

В таблице 4.28 представлены данные по степени извлечения фильтрацией осадка карбонатов РЗМ в диапазоне рН 4–10 и соотношении Na2CO3:∑РЗМ – 1:0,3

Установлено, что максимальное количество дисперсной фазы образуется при рН 7 – 10 и достигает 40–60% в зависимости от природы металла.

Таблица 4.28 – Зависимость степени извлечения дисперсной фазы редкоземельных металлов от рН раствора в присутствии осадителя Na2CO3 1 г/л фильтрацией осадка

pH |

|

Процент дисперсной фазы, % |

|

d, мкм |

|

ξ±, мВ |

||

La3+ |

Ce4+ |

Pr3+ |

Nd3+ |

Sm3+ |

|

∑РЗМ |

||

|

|

|||||||

4 |