- •Введение

- •1. Аналитический обзор. Выбор направления исследований

- •1.1. Флотация, электрофлотация, электрофлотокоагуляция, современные направления извлечения взвешенных веществ, цветных, редкоземельных металлов и органических веществ. Научные школы

- •2. Методическая часть

- •2.3. Определение характеристик дисперсной фазы

- •2.4. Информация об использованных в работе ПАВ, флокулянтах и коагулянтах

- •2.5. Характеристика некоторых образцов дисперсной фазы

- •4. Новые области применения электрофлотационных процессов. Основные научные результаты

- •5.2. Роль дисперсной фазы в эффективности электрофлотацинного процесса

- •Заключение

- •Список сокращений и условных обозначений

- •Список литературы

- •Приложение 1

- •Акты и протоколы опытно-промышленных и промышленных испытаний установок для очистки сточных вод

- •Приложение 2

62

2.Методическая часть

2.1.Методология научных и прикладных исследований электрофлотационных

процессов

Объект исследования. Составы модельных водных растворов электролитов,

сточных вод, содержащих взвешенные вещества, порошки углеродных материалов, ионы тяжелых, цветных и редкоземельных металлов, органические вещества, ПАВ композиции, а также техногенные сточные воды действующих промышленных объектов.

Предмет исследования. Электрофлотационный процесс в лабораторных, опытно-

промышленных и промышленных установках, а также в составе комплекса модулей

«электрофлотация – микрофильтрация – сорбция – обратный осмос».

Экспериментальные исследования эффективности электрофлотационных процессов проводились в четыре этапа.

1 Этап – лабораторные исследования в электрофлотационной установке непроточного типа объемом 1–5 л.

2 Этап – лабораторные исследования в электрофлотационной установке непроточного типа объемом 5–10 л.

3 Этап – лабораторные исследования в электрофлотационной уствновке проточного типа производительностью 100 л/ч.

4 Этап – промышленные испытания промышленное применение установок производительностью 1 м3/ч, 5 м3/ч, 10 м3/ч.

Основные задачи исследования на разных этапах выполнения работ:

1 Этап – лабораторные исследования в электрофлотационной установке непроточного типа объемом 1–5 л.

Решаемые задачи:

1)Изучение процесса формирования дисперсной фазы (влияние осадителя OH-; CO32-, PO43+, S2-);

2)Исследование влияния кислотности среды в широком диапазоне рН (2–12);

3)Определение влияния состава и концентрации фонового электролита (Cl-; SO42-;

NO3-);

4)Изучение влияния флокулянтов различной природы (анионной, катионной,

неионогенной);

63 5) Исследование влияния ПАВ различной природы (анионной, катионной,

неионогенной, амфотерной), апробация промышленных ПАВ;

6) Определение влияния коагулянтов (Fe3+, Al3+, Ti4+) и композиций коаглуянт–

ПАВ;

7)Изучение процессов комплексообразования на ЭФ процесс;

8)Исследование окислительно-восстановительных процессов (Red/Ox);

9)Исследование сложных систем эмульсии + взвешенные вещества;

10)Изучение многокомпонентных систем Me1+Мe2, ∑Ме (3–5 металлов);

11)Исследование реальных сточных вод предпритятия, опытно-лабораторные испытания.

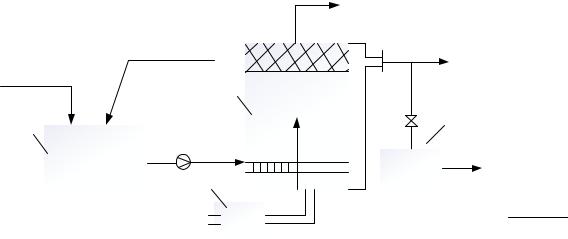

Схема электрофлотационной установки непроточного типа представлена на

рисунке 2.1.

|

|

H |

O |

|

ВВ (флотоконцентрат) |

|

|

|

2 |

2 |

|

-гидроксиды |

|

|

|

|

|

|

|

|

|

|

|

|

|

-карбонаты |

|

Рабочий раствор |

|

|

-ВДУМ |

|

||

|

|

|

|

|||

H O+электролит+ВВ |

|

|

|

|

||

2 |

|

|

|

|

|

|

pH=3-11, C |

<100мг/л) |

|

|

|

|

|

|

исх |

|

|

|

|

|

1)флокулянты |

|

|

Флокулы |

|

||

2)ПАВ |

|

|

|

|

||

|

|

|

(ВВ+газовые пузырьки) |

|

||

3)коагулянты |

|

|

|

|||

|

|

|

|

|||

4)реагенты |

|

|

|

|

|

|

|

|

H |

O |

|

|

|

|

|

2 |

2 |

|

|

|

V =0,5;1,0 л |

|

|

- |

- |

|

|

ап |

|

|

|

|

220В |

|

|

|

|

|

+ |

+ |

|

|

|

|

|

|

||

|

|

Ti/ОРТА(А)-нерастворимые |

|

|||

Фильтр |

Очищенный раствор: |

1. C |

+n |

|

|

|

|

|

|

|

|||

|

me |

|

|

|

||

|

|

|

|

|

|

|

|

|

Скон=f(τ) |

2. ХПК-орг. |

|

|

|

|

|

|

3.ВВ-неорг. |

|

|

|

С |

ЭФ+Ф |

|

|

|

|

|

кон |

|

|

|

|

|

|

С=f(τ) |

|

|

|

|

|

|

Рисунок 2.1 – Схема электрофлотационной установки непроточного типа

64

2 Этап – лабораторные исследования в электрофлотационной установке непроточного

типа объемом 5–10 л.

Решаемые задачи:

1)Исследование оптимальных токовых нагрузок Jv, Js, Q = J*τ;

2)Контроль процесса газонасыщения (H2+O2), JI, JII, расчет в I и II камере;

3)Контроль процессов окисления/восстановления (NO3-, Cl-);

4)Исследование влияния вязкости и плотности раствора, ПАВ, флокулянта;

5)Изучение влияния скорости протока воды (ламинарность/турбулентность);

6)Изучение состава, природы и структуры извлекаемой дисперсной фазы и устойчивости пенного продукта;

7)Исследование реальных сточных водах промышленных предприятий (от 5 до 20

л).

3 Этап – лабораторные исследования в электрофлотационной установке проточного типа производительностью 100 л/ч.

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

ВВ (ИТМ-гидроксиды) |

|

|

|

|

|

|

|

|

|

Флокуянты (ПАВ) |

|

|

|

|

|

|

|

|

|

|

|

реагенты |

|

|

H O+ИТМ (ВВ+раст) |

|||||

|

|

|

|

|

|

||||||

|

|

|

|

|

|

2 |

|

|

|

|

|

H O+ИТМ |

|

|

|

С |

|

|

ЭФ |

|

|||

|

|

|

кон |

|

|

|

|||||

2 |

|

|

|

|

II |

|

|

|

|

|

|

С |

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

исх |

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

+ |

Фильтр |

С |

|

ЭФ+Ф |

|

||

|

|

|

|

|

кон |

|

|

|

|

||

|

|

|

5 |

- |

|

|

|

|

|

|

|

|

W=… л/час |

|

|

|

|

С |

|

-С |

|

||

|

|

+ |

α= |

|

исх |

кон |

•100% |

||||

|

|

|

|

|

|

|

|

|

|||

|

|

J |

=... |

|

- |

|

|

С |

|||

|

|

|

|

|

|

|

|||||

|

|

vI |

|

|

|

|

|

|

|

исх |

|

|

|

J |

=… |

|

|

|

|

|

|

|

|

|

|

vII |

|

|

|

V |

= 5л |

|

|

||

|

|

|

|

|

|

|

|

||||

τ |

приб |

=10, 20, 30 мин. |

|

|

ап |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

Рисунок 2.2 – Схема электрофлотационной установки проточного типа

1 – Исходная емкость; 2 – циркуляционный насос; 3 – электрофлотатор; 4 – флотошлам;

5 – источник тока; 6 – фильтр

Решаемые задачи:

1)Определение производительности– м3/ч с 1 м3 аппарата;

2)Изучение времени пребывания в аппарате (10, 15, 20, 30 мин);

3)Исследование плотностей тока в первой и второй камерах – JI ; JII;

65

4) Исследование максимально извлекаемой концентрации дисперсной фазы сmax

д.ф;

6)Определение стабильности пенного слоя, старение осадков;

7)Исследование работы 2-камерного аппарата, совмещенного с отстойником;

8)Отработка режима электрофлотации с корректировкой рН для восстановления

Cr(VI).

Схема электрофлотационной установки проточного типа представлена на рисунке 2.2.

Рисунок 2.3 – Фотография проточной электрофлотационной установки (г. Москва,

РХТУ им. Д.И. Менделеева, научная лаборатория «Новые электрохимические технологии и материалы», Тушинский УЛК, силикатный корпус, каб. № 202)

Решаемые задачи:

1)Расчет энергозатрат W (U, J, τ), кВт·ч/м3;

2)Изучение стабильности пенного слоя во времени;

3)Исслдеование 2-камерного аппарата (срок службы электродов, аноды);

4)Расчет параметров опытно-промышленной установки (τ, α, Q);

5)Оценка себестоимости очистки 1 м3 сточной воды;

6)Разработка комплекта эскизной конструкторской документации;

7)Разработка технологического регламента на процесс водоочистки.

4 Этап – промышленные испытания и промышленное применение установок производительностью 1 м3/ч, 5 м3/ч, 10 м3/ч.

66

Опытно-промышленные испытания в пилотной установке:

1)Изготовление установки в составе электрофлотатор, микрофильтр, сорбционный фильтр, установка обратного осмоса производительностью 1 м3/ч, 5 м3/ч, 10 м3/ч;

2)Разработка программ и методик испытания;

3)Монтаж установки и проведение пробных испытаний;

4)Проведение промышленных испытаний. Подбор ПАВ, флокулянта, коагулянта,

композиции;

5)Оптимизация технологической схемы и контроль параметров технологического процесса;

6)Оценка стабильности работы электрофлотационного модуля и устойчивости пенного продукта.

2.2.Методика электрофлотационного, фильтрационного и седиментационного извлечения труднорастворимых неорганических соединений из водных

растворов

Процессу электрофлотационного выделения высокотоксичных ионов тяжелых и цветных металлов из водных растворов предшествует вспомогательная стадия,

заключающаяся в переводе катионов металлов в малорастворимые в воде соединения.

Наиболее простым и одновременно максимально эффективным способом перевода катионов металлов в форму малорастворимых соединений является их выделение в виде гидроксидов с использованием кислотно-основных реагентов (в результате регулирования рН среды путем введения в растворы гидроксида натрия NaOH или серной кислоты H2SO4.

После корректирования рН среды, жидкие отходы, содержащие ионы металлов,

представляют собой двухфазную систему «жидкость – взвешенные частицы дисперсной фазы малорастворимых гидроксидов металлов».

Сущность метода электрофлотации заключается в извлечении взвешенных частиц дисперсной фазы, находящихся в жидкости, в результате их взаимодействия с пузырьками электролитического газа (водорода и кислорода), образующихся на электродах электрофлотационного аппарата при пропускании через обрабатываемую жидкость постоянного электрического тока. Агрегаты пузырьков газа с частицами

67

дисперсной фазы (флотокомплексы) всплывают на поверхность, где концентрируются с образованием устойчивого пенного слоя (флотошлама).

При проведении электрофлотационного процесса могут наблюдаться такие электрохимические явления, как поляризация частиц, электрофорез, электрохимические окислительно-восстановительные реакции с участием компонентов раствора.

Эффективность процесса электрофлотации оцениватеся степенью извлечения α, %

по формуле

αэф = |

Сисх−Скон |

·100%, |

(1) |

||

Сисх |

|

||||

|

|

|

|||

Исходная и конечная концентрация в зависимости от природы извлекаемых загрязнений оценивается в мг/л (для цветных и редкоземельных металлов), в единицах мгО/л (для органических примесей) и в единицах мутности NTU (для взвешенных веществ).

Лабораторное фильтрационное извлечение проводили с помощью обеззоленных фильтров «Синяя лента» ТУ 2642-001-13927158-2003 (диаметр пор – 1 мкм).

Для опытно-промышленного исследования использовали фильтр механический

AC 3672, WWT, ш·в – 1000·2000

Эффективность седиментации труднорастворимых соединений цветных металлов,

взвешенных веществ и углеродных материалов оценивали по степени извлечения β, %: β = H2/H1·100 %, (2)

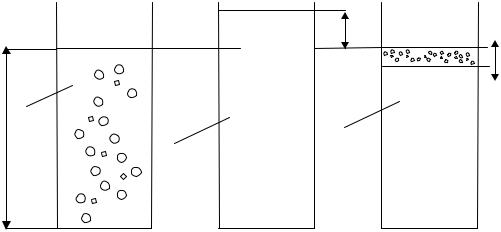

где H1 – исходная высота столба жидкости (165 мм); H2 – высота столба осветленной жидкости (мм). Схема лабораторной седиментационной установки представлена на рисунке 2.4.

68

Рисунок 2.4 – Схема лабораторной установки по исследованию процессов седиментации: H1 – исходная высота столба жидкости (165 мм); H2 - высота столба осветленной жидкости (мм)

При исследовании ЭФ процесса свежесформированные осадки гидроксидов образуют пенный продукт на границе раздела водный раствор – воздух. В ряде случаев весь осадок вытесняется из растворов (рисунок 2.5а) и находится в виде пены высотой

1–5 см, часто такие флотоконцентраты гидрофобны (часто в присутствии ПАВ). С другой стороны, в ряде случаев осадок формируется в верхней части ЭФ, но находятся в жидкости (рисунок 2.5б). Как правило, это характерно для гидрофильного осадка,

например, La(OH)3.

|

|

XXXXXXXXXXX |

H |

|

|

|

|

|

|

XXX XXXXXXXX |

1 |

|

|

|

|

|

|

|

H |

|

|

|

2 |

1 |

|

|

|

|

|

|

3 |

H |

0 |

2 |

|

исходный |

гидрофобная |

гидрофильная |

раствор |

пена (а) |

пена (б) |

Рисунок 2.5 – Схема оценки устойчивости пенного продукта

Оценка устойчивости пенного продукта осуществляется на основании зависимости степени извлечения от времени проведения электрофлотационного процесса, через параметр Δα, рассчитываемый по формуле:

Δα = α5 – α30 |

(3) |

69

Степень извлечения, %

100 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

90 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

80 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

α |

||

70 |

|

|

|

|

|

|

||

60 |

|

|

|

|

|

|

|

|

50 |

|

|

|

|

|

|

|

|

40 |

|

|

|

|

|

|

|

|

30 |

|

|

|

|

|

|

|

|

20 |

|

|

|

|

|

|

|

|

10 |

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

5 |

10 |

15 |

20 |

25 |

30 |

||

|

|

|

|

Время, |

мин |

|

|

|

Рисунок 2.6 – Определение устойчивости пенного продукта Для устойчивого пенного продукта Δα < 5%, для слабоустойчивого Δα = 5 – 30%

пена, для неустойчивого Δα > 30%

Исследование процесса очистки воды от мелкодисперсных взвешенных и коллоидных веществ производится методом фильтрации в блоке микрофильтрации с использованием рулонных микрофильтрационных элементов на базе полимерных мембран.

Основным технологическим узлом блока являются мембранные микрофильтры, в

каждом из которых установлено последовательно два микрофильтрационных элемента марки EME 200–600 рулонного типа. Диаметр микрофильтрационного элемента 200 мм,

номинальная длина – 610 мм.

Для предотвращения загрязнения поверхности полимерной мембраны необходимо регулярно удалять с поверхности мембраны, взвешенные и коллоидные вещества,

осевшие на ней в процессе фильтрования. С этой целью производят регулярные гидравлические промывки и периодические промывки с применением химических реагентов. Объем промывных вод составляет 6–8% от полезного расхода установки микрофильтрации.

Концентрации взвешенных веществ (диоксида, карбида и нитрида титана, оксидов лантана и скандия, углеродных материалови др.) в водном растворе оценивалась по параметру – мутность. На рисунке 2.7 изображен турбидиметр HI 98703, используемый в работе.

70

Рисунок 2.7 – Портативный турбидиметр HI 98703

Принцип работы турбидиметра HI 98703 основан на современной оптической системе, гарантирующей высокую производительность и надежные результаты. Это высокоточный портативный мутномер, соответствующий требованиям EPA. Прибор полностью соответствует требованиям USEPA Method 180.1 для сточных вод и Standard Method 2130B для питьевых вод. Диапазон измерений HI 98703 составляет от 0,00 до 1000 NTU (нефелометрических единиц мутности). Прибор снабжен функцией усреднения результата в соответствии с требованиями EPA [60].

Микропроцессор вычисляет значение мутности по уровням сигналов от двух детекторов. Алгоритм расчета учитывает и компенсирует окраску, благодаря чему результаты измерений не зависят от окраски жидкости.

Мутность выражается в единицах NTU, для пересчета в другие единицы используются коэффициенты пересчета, представленные в таблице 2.1.

Таблица 2.1 – Взаимосвязь коэффициентов единиц мутности

|

JTU |

NTU/ЕМФ |

SiO2 |

|

|

|

|

JTU |

1 |

19 |

250 |

|

|

|

|

NTU/ЕМФ |

0,053 |

1 |

0,13 |

|

|

|

|

SiO2 |

0,4 |

7,5 |

1 |

|

|

|

|

Изначальная калибровка прибора проводится по четырем точкам (< 0,1, 15, 100 и

750 NTU). Показатель мутности можно пересчитать на концентрацию по калибровочному графику. Калибровочный график представляет собой зависимость линейную с ВВ = f(NTU), строящуюся по 10 точкам, каждая из которой снимается по 5 раз, берется среднее значение. Концентрация от 0 до 100 мг/л, шаг – 10 мг/л. В этому случае, формула (1)

приобретает вид:

αВВ = |

NTUисх−NTUкон |

∙100% |

(4) |

||

NTUисх |

|

||||

|

|

|

|||

71

В работе методом атомно-абсорбционной спектрометрии (ААС) определяли качественное и количественное содержание таких ионов металлов, как железо,

алюминий, медь, цинк, никель, хром и др.

ААС основывается на измерении поглощения резонансного излучения свободными атомами, находящимися в газовой фазе, за относительно короткое время. Возникнув более полувека назад, ААС достиг весьма широкого распространения в аналитической практике анализа элементного состава вещества. ААС отличается высокой избирательностью, чувствительностью, экспрессностью.

Определение концентрации редкоземельных элементов (церий, скандий, лантан,

иттрий и др.) выполняли методом масс-спектрометрии с индуктивно связанной плазмой

(ИСП-МС или ICP-MS) на приборе Thermo Scientific XSERIES II.

Масс-спектрометр с индуктивно связанной плазмой (рисунок 2.8) измеряет содержание большинства элементов периодической системы, однако этим методом обычно не определяются такие элементы, как H, He, C, N, O, F, Ne, Cl, Ar, Kr, Xe.

Рисунок 2.8 – Масс-спектрометр с индуктивно связанной плазмой

72

Исследования выполнены в центре коллективного пользования им. Д.И.

Менделеева (РХТУ).

Интегральный показатель ХПК – химическое потребления кислорода – является кислородным эквивалентом содержания в растворе органических веществ и выражает

количество кислорода, необходимое для их окисления.

В этом случае, формула для расчета степени извлечения (1) приобретает вид:

αорг = |

ХПКисх−ХПКкон |

·100% |

(5) |

||

ХПКисх |

|

||||

|

|

|

|||

Метод ХПК считается одним из наиболее информативных в экологических исследованиях антропогенного загрязнения природных, питьевых, сточных вод.

Результат замера (степень окисляемости) выражается в миллиграммах затраченного кислорода на 1 литр воды (мг/л). Данный метод также позволяет делать достоверные выводы о присутствии органических составляющих в лабораторных образцах и пробах.

Анализ ХПК проводили с использованием анализатора жидкости «Эксперт-001».

Данный метод измерения ХПК основан на проведении прямых потенциометрических измерений в кипящем рабочем растворе, в состав которого входят компоненты окислительно-восстановительной системы Ce4+/Ce3+. В работу анализатора ХПК заложен также процесс воздействия бихромат-анионом, обеспечивающий максимально возможную степень окисления образца. Таким способом могут быть исследованы любые типы вод и химические растворы.

При выполнении измерений соблюдались правила техники безопасности при работе с химическими реактивами по ГОСТ 12.1.007-76, а также требования, изложенные в технической документации на анализатор жидкости «Эксперт-001» – ТУ 4215-001- 52722949. Схема лабораторной установки для измерения ХПК дана на рисунке 2.9.

В соответствии с рисунком 2.9 собирают установку, состоящую из измерительного преобразователя (ИП), анализатора «Эксперт-001», нагревательного блока (НБ) и

измерительной ячейки.

73

обратный холодильник

|

измерительный |

|

электрод |

|

нагревательный |

|

элемент |

электрод |

|

сравнения |

стакан |

датчик всп изм |

нагрев управление |

|

измерите льная |

|

ячейка |

ЭКСПЕРТ-001 |

якорь |

магнитной |

|

|

мешалки |

|

нагревательный |

|

блок |

|

магнитная |

|

мешалка |

Рисунок 2.9 – Схема установки для измерения ХПК Воспроизводимость результатов на примере композиций Vigon и Zestron

представлена в таблицах 2.2 и 2.3. Для каждого растворителя проведена калибровка по значению ХПК от его концентрации в диапазоне 0,1–1 мл/л.

74

Таблица 2.2 – Изменение значение ХПК при увеличении концентрации композиции

Zestron

Концентрация Zestron, |

ХПК 1 |

ХПК 2 |

ХПК 3 |

ХПК 4 |

ХПК 5 |

ХПК |

|

мл/л |

ср |

||||||

|

|

|

|

|

|||

0,1 |

102 |

96 |

92 |

98 |

97 |

100 |

|

0,2 |

157 |

165 |

155 |

159 |

161 |

160 |

|

0,3 |

251 |

255 |

249 |

255 |

257 |

255 |

|

0,4 |

366 |

361 |

370 |

367 |

363 |

365 |

|

0,5 |

512 |

520 |

501 |

504 |

518 |

500 |

|

0,6 |

669 |

680 |

653 |

666 |

676 |

670 |

|

0,7 |

798 |

791 |

783 |

797 |

803 |

800 |

|

0,8 |

966 |

950 |

952 |

954 |

946 |

950 |

|

0,9 |

1063 |

1059 |

1047 |

1049 |

1051 |

1050 |

|

1 |

1145 |

1155 |

1149 |

1163 |

1061 |

1140 |

Ошибка измерений не превышает ±5%

Таблица 2.3 – Изменение значение ХПК при увеличении концентрации композиции Vigon

Концентрация |

|

|

|

|

|

ХПК |

|

Vigon, |

ХПК 1 |

ХПК 2 |

ХПК 3 |

ХПК 4 |

ХПК 5 |

||

ср |

|||||||

мл/л |

|

|

|

|

|

||

|

|

|

|

|

|

||

0,1 |

103 |

95 |

86 |

94 |

81 |

100 |

|

0,2 |

149 |

135 |

143 |

147 |

153 |

150 |

|

0,3 |

219 |

180 |

205 |

196 |

204 |

200 |

|

0,4 |

280 |

270 |

285 |

278 |

282 |

280 |

|

0,5 |

418 |

430 |

426 |

437 |

415 |

425 |

|

0,6 |

565 |

570 |

568 |

565 |

575 |

570 |

|

0,7 |

617 |

625 |

632 |

624 |

626 |

625 |

|

0,8 |

712 |

710 |

709 |

705 |

715 |

710 |

|

0,9 |

835 |

840 |

811 |

827 |

833 |

830 |

|

1 |

975 |

965 |

963 |

980 |

979 |

975 |

Ошибка измерений не превышает ±5%

75

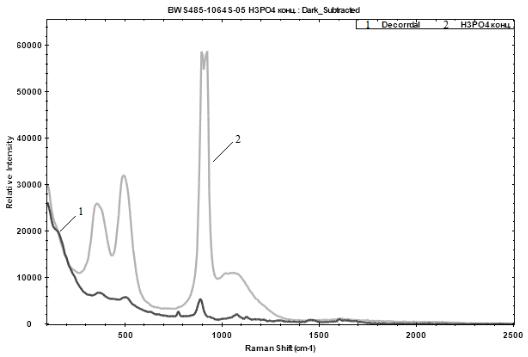

Для снятия спектров органических композиций в работе используется портативный рамановский спектрометр системы i-Raman EX фирмы B&W Tec. Inc, оснащенный источником лазерого излучения БИК-спектра (ближний ИК) класса 3b, выполненным по запатентованной технологии CleanLase, с возбуждающим излучением на длине волны

1064 нм. Основой для вычислительных платформ является программа BWSpec4. Для быстрой идентификации и проверки используется программное обеспечение BWID 2.01

в комплекте с базами библиотек в программе BWSpec4.

На рисунке 2.10 представлен рамановский спектр композиции Deccordal 40-80-2,

полученный в ходе выполнения работы. Получение и расшифровка спектров крайне актуальна при исследовании влияния органических композиций сложного, зачастую точно не известного состава на эффективность процессов очистки сточных вод, в том числе методом электрофлотации.

Рисунок 2.10 – Рамановский спектр композиции Decorrdal 40-80-2