- •Введение

- •1. Аналитический обзор. Выбор направления исследований

- •1.1. Флотация, электрофлотация, электрофлотокоагуляция, современные направления извлечения взвешенных веществ, цветных, редкоземельных металлов и органических веществ. Научные школы

- •2. Методическая часть

- •2.3. Определение характеристик дисперсной фазы

- •2.4. Информация об использованных в работе ПАВ, флокулянтах и коагулянтах

- •2.5. Характеристика некоторых образцов дисперсной фазы

- •4. Новые области применения электрофлотационных процессов. Основные научные результаты

- •5.2. Роль дисперсной фазы в эффективности электрофлотацинного процесса

- •Заключение

- •Список сокращений и условных обозначений

- •Список литературы

- •Приложение 1

- •Акты и протоколы опытно-промышленных и промышленных испытаний установок для очистки сточных вод

- •Приложение 2

86

2.5. Характеристика некоторых образцов дисперсной фазы

Химический состав порошков исследовали методом рентгенофлуоресцентной спектрометрии на энергодисперсинном спектрометре EDX-7000 (Shimadzu, Япония).

Результаты анализа представлены в таблице 2.10.

Таблица 2.10 – Состав исследованных в работе неорганических порошков

TiO2 |

Ti – 99,43%, K – 0,27 %, Nb – 0,25%, Cu – 0,046% и др. |

|

TiN |

Ti – 99,2%, Fe – 0,2%, Ni – 0,14%, Cu – 0,12%, Ca – 0,12%, Cr – 0,06%, |

|

Mn – 0,06% и др. |

||

|

||

Sc2O3 |

Sc – 99,4%, Fe – 0,026%, Th – 0,027%, Zr – 0,019%, Y – 0,015% |

|

FeCx |

Fe – 82,7%, Co – 10,4%, S – 1,9%, Ti – 1,1%, Cu – 1,0%, Ni – 0,9%, |

|

Cr – 0,7%, Zn – 0,6% |

||

|

||

SiC |

Si – 95–99%, C – 1–5%, Na – 1–5% Al – 1–5% Fe – 1–5% |

Морфологические исследования поверхности порошков проводили с помощью объектива MPLAPONLEXT 100 на конфокальном лазерном микроскопе LEXT–OSL 4100

(OLYMPUS Corporation, Япония). Оценивалась структура слоя, а также степень развития поверхности. Измерения проводили в двух- и трехмерной системе координат.

Определение химического состава и морфологические исследования выполнены на кафедре Инновационных материалов и защиты от коррозии РХТУ им. Д.И. Менделеева.

Фотографии исследованных порошков при различных увеличениях: 107, 429, 1069, 2147

представлены в главе 5.

Уголь активный марки ОУ-А – это высококачественный уголь активный изготавливается из экологически чистого сырья (древесины березы) под воздействием водяного пара при температуре 800–950 °С с последующим измельчением, представляет собой тонкодисперсный пористый материал, состоящий в основном из углерода, имеет сильно развитую общую пористость, широкий диапазон пор и большую величину удельной поглощающей поверхности (более 1200м2 в 1 г угля). Технические характеристики «Уголь активный осветляющий древесный порошкообразный ОУ-А и ОУ-Б» приведены в таблице 2.11.

87

Уголь ОУ-Б – это уголь активный, получаемый из экологически чистого сырья –

древесины березы методом обработки водяным паром при температуре 800–950 °C с

последующим измельчением и выщелачиванием в растворе соляной кислоты. Уголь

активный ОУ-Б представляет собой углеродосодержащий тонкодисперсный порошок с

сильно развитой внутренней пористостью, широким диапазоном пор и большой величиной удельной поглощающей поверхности (не менее 850 м2 в 1 г угля).

Технические характеристики «Уголь активный древесный дробленый БАУ»

представлены в таблице 2.12.

Таблица 2.11 – Технические характеристики «Уголь активный осветляющий древесный

порошкообразный ОУ-А и ОУ-Б»

Наименование показателя |

ОУ-А |

|

ОУ-Б |

|

|

|

|

|

|

ГОСТ |

|

4453-74 |

||

|

|

|||

Внешний вид угля активного |

Тонкодисперсионный порошок черного цвета без |

|||

механических примесей |

||||

|

||||

|

|

|

|

|

Активность по метиленовому |

225 |

|

210 |

|

голубому, мг/г, не менее |

|

|||

|

|

|

||

|

|

|

|

|

Адсорбционная активность по |

100 |

|

100 |

|

мелассе, %, не менее |

|

|||

|

|

|

||

|

|

|

|

|

Массовая доля водорастворимой |

2 |

|

1 |

|

золы, %, не более |

|

|||

|

|

|

||

|

|

|

|

|

Массовая доля влаги, %, не |

10 |

|

10 |

|

более |

|

|||

|

|

|

||

|

|

|

|

|

Степень измельчения, остаток |

|

|

|

|

на сетке с размером ячейки 100 |

5 |

|

Не нормируется |

|

мкм, %, не более |

|

|

|

|

|

|

|

|

|

Массовая доля золы, %, не более

pH водной вытяжки

Массовая доля соединений железа в пересчете на Fe, %, не более

10 |

6 |

|

|

Не нормируется |

4–6 |

|

|

0,2 |

0,2 |

|

|

Содержание водорастворимых |

Отсутствует |

Не нормируется |

||

соединений железа |

||||

|

|

|||

|

|

|

|

|

Основной размер частиц, мм |

Не нормируется |

Менее 0,1 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

88

Таблица 2.12 – Технические характеристики «Уголь активный древесный дробленый

БАУ» [ГОСТ 6217-74]

Наименование показателя |

Норма |

|

|

|

|

Внешний вид угля БАУ-А |

Зерна черного цвета без |

|

механических примесей |

||

|

||

|

|

|

Размер зерен: |

|

|

>3,6 мм, %, не более |

2,5 |

|

3,6–1,0 мм, %, не менее |

95,5 |

|

<1,0 мм, %, не более |

2,0 |

|

|

|

|

Адсорбционная активность по йоду, %, не |

60 |

|

менее |

||

|

||

|

|

|

Суммарный объем пор по воде, см3/г, не менее |

1,6 |

|

Насыпная плотность, г/дм3, не более |

240 |

|

Массовая доля золы, %, не более |

6,0 |

|

|

|

|

Массовая доля влаги, %, не более |

10,0 |

|

|

|

89

3. Основные результаты научных исследований электрофлотационного процесса

для очистки сточных вод от труднорастворимых соединений металлов

Рассмотрим теоретические предположения и результаты экспериментов по оценке эффективности электрофлотационных процессов, протекающих в водных растворах в

электрофлотационных установках непроточного типа.

Лабораторные эксперименты в установках непроточного типа дают общую информацию о протекании процесса электрофлотационного извлечения, в первую очередь, о влиянии на степень извлечения таких факторов, как размер и заряд частиц,

изменение рН, адсорбция ионов электролита, присутствие флокулянтов и ПАВ различной

природы, природа коагулянта, концентрация и газонасыщение раствора.

Для электрофлотации модель учитывает формирование двух газов: H2 на катоде и О2 на аноде, газонасыщение и скорость барботирования газа через электрофлотационный аппарат заданного объема, с учетом высоты аппарата и площади газонасыщения может

быть рассчитана. Схема формирования флотокомплекса представлена в работе [5]

|

На практике для анализа кинетики часто используют уравнения [11]: |

|

|

α = 1 – е-K/τ, |

(10) |

где α – степень извлечения дисперсной фазы, %; τ – время, мин. |

|

|

K – константа скорости перехода дисперсной фазы в пенный продукт |

|

|

|

Величина К = P1·P2·P3·P4, |

(11) |

где P1 – вероятность столкновения комплекса «частица – пузырек»; |

|

|

P2 |

– вероятность прилипания комплекса «частица – пузырек»; |

|

P3 |

– вероятность удержания комплекса «частица – пузырек» в растворе; |

|

P4 |

– вероятность удержания комплекса «частица – пузырек» в пенном слое на границе |

|

раздела фаз «раствор – воздух». |

|

|

|

Величина К связана с эффективностью захвата «частица–пузырек» |

Е, |

газонасыщением Jv, размером пузырьков Dпуз, размером частиц Dчаст и

полидисперсностью частицы и пузырька K0’ и может быть оценена по формуле:

|

E∙Iv∙Dчаст∙K0’ |

|

|

K = |

|

, |

(12) |

|

|||

|

Dпуз∙K0 |

|

|

где E – эффективность захвата комплекса «частица–пузырек», трудно-определяемая экспериментальная величина, зависящая от многих факторов.

90

Анализ показывает, что вероятность столкновения частиц размером меньше 10 мкм с пузырьками с размером 40–60 мкм близка к нулю.

Вероятность P2 зависит от химических свойств поверхности, структуры поверхностных слоев, гидрофобности или гидрофильности поверхности, заряда поверхности и заряда пузырьков (ζ-потенциал), адсорбции анионов, катионов ПАВ;

флокуляции частиц и пузырьков, гетерокоагуляции «частица – коагулянт», краевого угла смачивания «пузырек – частица» и ряда других факторов.

Вероятность P3 и P4 имеет большие значения для мелких пузырьков, характерных для электрофлотации в отличии от других флотационных процессов. ПАВ стабилизирует пузырьки в ЭФ аппарате на уровне 5–30 мкм [117].

Величина К имеет большие значения для гидрофильных частиц, чем для гидрофобных. Предложены основные подходы к повышению эффективности электрофлотационного процесса:

1)Гидрофобизация поверхности дисперсной фазы (H2O↔ПАВ);

2)Создание нового флотокомплекса:

дисперсная фаза – флокулянт, ПАВ;

дисперсная фаза – коагулянт (Fe, Al, Ti);

дисперсная фаза – композиция (коагулянт – ПАВа);

3)Увеличение размера частиц (30 – 100 мкм) (флокулянт, pH, ζ – потенциал,

концентрация, коагулянт);

4)Изменение электрокинетического потенциала, ζ→0 (pH, ПАВ, катионы –

Ca2+, Mg2+, анионы – SO42-, PO43-);

5)Изменение природы и структуры дисперсной фазы (аморфная, рыхлая),

(гидроксиды, фосфаты, сульфиды, карбонаты);

6)Стабилизация размера пузырьков в присутствии ПАВ;

7)Управление режимом газонасыщения (Jv, Js, τ, Г, объем газа).

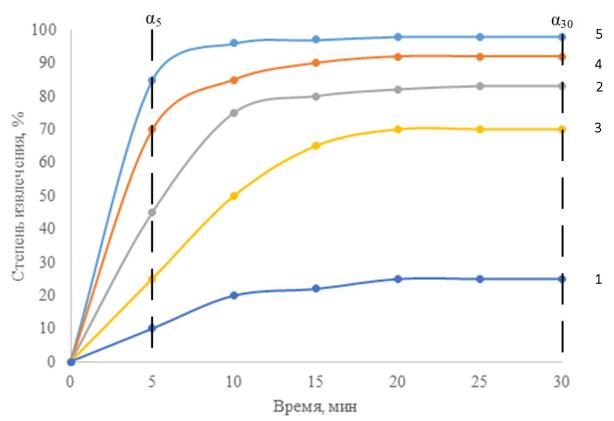

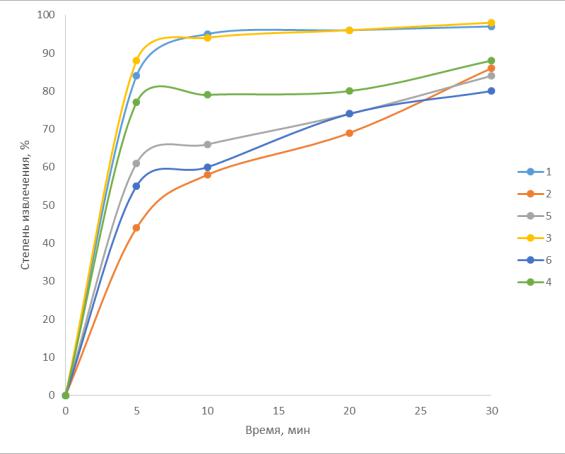

Проанализировано большое количество экспериментальных зависимостей кинетики процесса электрофлотационного извлечения дисперсной фазы на лабораторной установке согласно методике исследования, представленной в главе 2. На рисунке 3.1

представлены зависимости α=f(τ) для случаев, где флотация протекает с очень высокой

(кривая 5) и с очень низкой (кривая 1) эффективностью.

91

Рисунок 3.1 – Эффективность электрофлотационного процесса в различных системах: 1 – очень низкая; 2 – низкая; 3 – средняя; 4 – высокая; 5 – очень высокая

На основании анализа уравнения (10) определены величины константы скорости перехода дисперсной фазы в пенный продукт – К. Путем анализа экспериментальных значений величин степени извлечения α5 и α30 (через 5 и 30 мин) электрофлотации и расчетной величины К предложен подход к оценке эффективности протекания ЭФ процесса на лабораторной установке непроточного типа. Результаты анализа представлены в таблице 3.1.

Таблица 3.1 – Базовые параметры электрофлотационного процесса

|

|

Эффективность процесса |

|

||

Параметр |

очень высокая |

высокая |

средняя |

низкая |

очень низкая |

|

(5) |

(4) |

(3) |

(2) |

(1) |

К |

0,2–0,3 |

0,1–0,2 |

0,01–0,1 |

менее 10-2 |

менее 10-3 |

α5, % |

80–95 |

60–75 |

40–555 |

20–25 |

5–10 |

α30, % |

98 |

92 |

83 |

70 |

25 |

Предложен подход к оценке эффективности электрофлотационного процесса,

включающий стадию тестирования системы в непроточном аппарате. Величина степени извлечения α5 в течении 5 мин характеризует качественное формирование флотокомплекса «частица – пузырек» и способность всплытия на границу «раствор –

92

воздух». Величина α5 коррелируется с высокими значениями К (константы скорости перехода дисперсной фазы в пенный продукт). Величина α30 характеризует эффективность ЭФ процесса в целом, стабильность пенного продукта, возможные процессы разрушения пены и снижения величины α30 по сравнению с α5.

Предложено разделить исследуемые системы на пять групп в зависимости от величины α5, α30, и К. Системы, в которых, α5 = 80–95%, α30 = 98–99%, К = 0,2–0,3

рекомендуется для промышленного применения. Системы, где α5 = 20–25%, α5 = 60–70%,

К ≥ 10-2 требуют дополнительных исследований, приводящих к интенсификации процессов и повышению эффективности ЭФ процессов. Основные подходы к таким системам представлены в разделах 3–5.

Предлагаемый подход удобен для тестирования реальных объектов, например,

сточных вод промышленных предприятий. При поставке в лабораторию 5–10 литров сточной воды удается протестировать систему в различных условиях с добавлением необходимых компонентов до 10 раз. Указанный подход получил развитие при выполнении данной диссертационной работы автора.

3.1. Основные закономерности интенсификации и повышения эффективности электрофлотационного процесса извлечения гидроксидов Fe, Al, Cr, Cu, Ni,

Zn, сульфидов и фосфатов Cu, Ni, Zn в присутствии ПАВ различной природы

К настоящему времени опубликовано большое количество результатов исследования по электрофлотационному извлечению гидроксидов цветных металлов,

включая обзоры [5, 7] и монографию [8]. С другой стороны, сточные воды промышленных предприятий, связанных с обработкой поверхности металлов и пластмасс, фольгированного диэлектрика (производство печатных плат) и анодного оксидирования алюминия, а также лакокрасочное производство имеют очень сложный состав до 40–50 компонентов и трудно обезвреживаются физико-химическими методами.

В сточных водах присутсвует достаточно много различных органических веществ

(растворители, красители, ПАВ, лиганды и сложные композиции). В ряде случаев в воде есть дисперсные соединения (взвешенные вещества), однако флотационные и электрофлотационные технологии работают неэффективно, степень извлечения составляет 10–15%.

93

Получение новых экспериментальных результатов, позволяющих интенсифицировать ЭФ процесс и повысить степень извлечения, является актуальной задачей.

Объекты исследования – водные растворы на основе Na2SO4 и NaCl, содержащие труднорастворимые соединения Al(OH)3, Fe(OH)3, Cr(OH)3, Ti(OH)4, Sc(OH)3,

гидроксиды, фосфаты, сульфиды Cu, Ni, Zn, смеси 3-х и 5-ти компонентов, а также коагулянт UltraPAC (Al), Al3+, Fe3+.

Исследования проводили с добавками:

-анионные ПАВ – додецилсульфат натрия (NaDDS), додецибензолсульфонат натрия (NaDBS), алкилбензолсульфонат натрия (А-40);

-катионные ПАВ – алкилбензилдиметиламмоний хлорид (Катамин АБ, КатаПАВ),

алкилдиметил (2-гидроксиэтил) аммоний хлорид (Катинол),

дидецилдиметиламмоний хлорид (СептаПАВ);

- неионогенные ПАВ – синтанол АЛМ-10, препарат ОС-20 и полиэтиленоксид ПЭО-1500, МТМх, МТМл

Флокулянтов: С-494(к), А-130(а), N-300(н)

Композиций: Vigon, Zestron, Gardostrip, Decorrdal

Рассмотрим влияние различных факторов на ЭФ процесс извлечения дисперсной фазы различной природы в аппарате непроточного типа, представленного в разделе 2

(рис. 3.2). Методы анализа и формулы расчета степени извлечения (α, %), адсорбции органических соединений (А, мг/г) представлены в подразделе 2.2.

В данном разделе представлены новые результаты ЭФ извлечения гидроксида алюминия из водных растворов хлорида и сульфата натрия, в которых гидроксид был использован в качестве сорбента, коагулянта, флокулирующей композиции для повышения эффективности ЭФ процессов извлечения порошков. Исследован процесс ЭФ извлечения гидроксида алюминия (Al(OH3)·nH2O), коагулянтов Al(OH)SO4·nH2O и (Al(OH)2Cl).

Исследованы следующие системы:

H2O – Al(OH)3 – ПАВ (анионный, катионный, неионогенный) – электролит (NaCl, Na2SO4);

H2O – Al(OH)2Cl (Ultra PAC) – ПАВ – электролит (NaCl, Na2SO4, NaNO3, Na3PO4); H2O – Al(OH3) – органические соединения – ПАВ – электролит (NaCl, Na2SO4).

94

Результаты электрофлотационного процесса извлечения дисперсной фазы на основе гидроксида алюминия показали, что процесс протекает достаточно эффективно.

Стационарные значения степени извлечения (α, %) достигают максимальных значений за 15–30 мин. Величина степени извлечения зависит от объемной плотности тока, состава раствора, области рН, концентрации и природы дисперсной фазы, а также других параметров.

Установлено, что процесс в лабораторной установке протекает в ламинарном режиме при объемной плотности тока 0,2–0,4 А/л, где обеспечивается максимальная эффективность процесса. Показано, что осадки гидроксидов алюминия в растворах сульфата натрия значительно хуже извлекаются, чем в растворах NaCl. При высоких значениях газонасыщения (Jv > 0,6 А/л) ламинарность процесса нарушается, степень извлечения снижается до 20–30%.

На рисунке 3.2 представлена зависимость степени извлечения дисперсной фазы гидроксида алюминия в водном растворе Na2SO4 при рН 6–8. Установлена низкая флотационная активность осадка вероятнее всего состава Al(OH)3-х·(SO4)x·nH2O (кривая

1). Рост величины α наблюдается при добавлении ПАВ, в первую очередь NaDDS, что связано с заменой молекулы воды на анионный ПАВ и увеличением гидрофобности поверхности осадка (кривые 3–5)

95

3 4

5 |

2 |

|

1

Рисунок 3.2 – Кинетическая зависимость степени извлечения труднорастворимых соединений алюминия от времени электрофлотации в присутствии катионного и анионного ПАВ: 1 – без добавки; 2 – СептаПАВ ХЭВ.70; 3 – NaDDS (рН – 7,0)

4 – NaDDS (рН – 6,0); 5 – NaDDS (рН – 8,0): условия эксперимента: с (Al3+) – 100 мг/л;

с (Na2SO4) – 1 г/л; с (ПАВ) – 5 мг/л; Jv – 0,4 А/л; рН – 7,0; ξ± = –1–(–3) мВ

Важно отметить, что природа электролита (хлорид, сульфат) существенно влияет на степень извлечения осадка гидроксида алюминия. В концентрированных растворах

NaCl, вследствие образования комплекса, степень извлечения ниже, чем в Na2SO4

(рисунок 3.3).

Введение анионного ПАВ в раствор приводит к росту степени извлечения и расширению области рН, где наблюдаются высокие степени извлечения, до 5–9 (кривые

2, 4).

96

4

3

2

1

Рисунок 3.3 – Влияние рН и природы ПАВ на электрофлотационное извлечение гидроксида алюминия: 1 – NaCl + Al3+; 2 – NaCl + Al3+ + аПАВ; 3 – Na2SO4 + Al3+; 4 – Na2SO4 + Al3++ аПАВ: условия эксперимента: c NaCl – 1 г/л; c Na2SO4 – 1 г/л; c Al3+ – 100 мг/л; с ПАВ – 5 мг/л; Jv – 0,4 А/л

Важным фактором для определения условий работы гидроксида алюминия как коагулянта-сорбента являются значения электрокинетических потенциалов в области рН

5–11, где существует дисперсная фаза. При низких концентрациях алюминия

(50–100 мг/л) при рН ≤ 5 и при рН > 10 наблюдается частичное растворение осадка. В

таблице 3.2 представлены значения ξ-потенциалов для разных систем.

97

Таблица 3.2 – Влияние рН и состава среды на электрокинетический потенциал

коагулянта-сорбента на основе алюминия

Система |

рН |

|

|

ξ±, мВ |

|

|

|

|

|

|

|

|

|

|

5 |

6 |

7 |

|

8 |

9 |

|

|

|

|

|

|

|

H2O – Na2SO4 – Al2(SO4)3 |

+5 |

0 |

–3 |

|

–5 |

–7 |

|

|

|

|

|

|

|

H2O – Na2SO4 – AlСl3 |

+7 |

+4 |

–1 |

|

–4 |

–6 |

|

|

|

|

|

|

|

H2O – NaCl – AlСl3 |

+33 |

+32 |

+30 |

|

+21 |

+5 |

|

|

|

|

|

|

|

H2O – NaCl – Al(OH)2Cl |

+30 |

+28 |

+26 |

|

+20 |

+10 |

|

|

|

|

|

|

|

Условия эксперимента: с NaCl – 1 г/л, с Na2SO4 – 1 г/л, с Al3+ – 50 мг/л

Можно видеть, что только в растворах NaCl коагулянт Al(OH)2Cl, Al(OH)3-x·Cl

имеет положительную величину ξ-потенциала и может использоваться для коагуляции осадков с отрицательными значениями ξ-потенциала, например – высокодисперсных углеродных материалов.

Для интенсификации процессов осаждения, фильтрации и флотации активно используются промышленно-выпускаемые коагулянты, например, UltraPAC.

Исследования ЭФ процессов извлечения дисперсной фазы такого коагулянта ранее не проводилось.

В таблице 3.3 представлены экспериментальные результаты по влиянию рН и природы электролита (состав сточных вод) на эффективность извлечения дисперсной фазы гидроксихлорида алюминия (UltraPAC).

98

Таблица 3.3 – Влияние рН и природы электролита на электрофлотационное извлечение

композиции коагулянт «UltraPAC» – ПАВ

pH |

|

Степень извлечения, α, % |

|

||

Na2SO4 |

NaCl |

NaNO3 |

Na3(PO4)2 |

||

|

|||||

5 |

50 |

6 |

5 |

3 |

|

6 |

93 |

81 |

13 |

16 |

|

7 |

97/63* |

93/90* |

87/6* |

85**/11* |

|

8 |

97 |

66 |

56 |

40 |

|

9 |

93 |

46 |

32 |

34 |

|

10 |

71 |

39 |

13 |

15 |

|

Условия эксперимента: с электролита – 1 г/л, с Al3+ – 100 мг/л; Jv – 0,4 А/л, τ – 20 мин,

сNaDDS – 5 мг/л * – без ПАВ; ** – СептаПАВ.

Снизкой эффективностью процесс протекает только в растворах Na3PO4, что связано с адсорбцией отрицательно заряженных анионов PO43- на поверхности дисперсной фазы. Как отмечено в литературном обзоре, отрицательно заряженные частицы обладают низкой флотационной активностью.

Проведена оценка размера частиц коагулянта-сорбента гидроксида алюминия в зависимости от рН и природы электролита. Экспериментальные данные представлены в таблице 3.4.

Таблица 3.4 – Влияние рН и состава среды на размер частиц коагулянта-сорбента на основе алюминия

Система |

рН |

|

|

dср, мкм |

|

|

H2O – Al(OH)3-хАх |

5 |

6 |

7 |

|

8 |

9 |

H2O – Na2SO4 – Al2(SO4)3 |

24 |

27* |

16 |

|

14 |

14 |

H2O – Na2SO4 – AlСl3 + NaOH |

16 |

22 |

34* |

|

24 |

19 |

H2O – NaCl – AlСl3 + NaOH |

36 |

40 |

42 |

|

30 |

14 |

H2O – NaCl – Al(OH)2Cl + NaOH |

38 |

42 |

40 |

|

25 |

12 |

Условия эксперимента: с NaCl – 1 г/л, с Na2SO4 – 1 г/л, с Al3+ – 50 мг/л

* – Изоэлектрическая точка: ξ± = 0

Анализ показал, что в Na2SO4 наиболее крупные частицы наблюдаются в изоэлектрической точке рН = 6–7. В растворах NaCl в диапазоне рН = 5–8 размер частиц мало изменяется и составляет 36–42 мкм, ξ-потенциал частиц – положительный). В

щелочных растворах ξ-потенциал снижается, в растворе формируется алюминат натрия,

и размер частиц сокращается до 12–15 мкм.

99

Установлено, что электрофлотация алюминатов и гидроксидов алюминия,

сформированных из щелочных растворов (рН = 11 → рН = 7) протекает с низкой эффективностью, степень извлечения α = 10–15%.

Определено, что процесс электрофлотации Al(OH)2Cl протекает неэффективно в растворах Na2CO3, NaF, Na3PO4, что связано с изменением структуры поверхностного слоя (CO32-, PO43-) и формированием растворимых поликомплексов ионов Al3+ с F-

ионами, степень извлечения даже при фильтрации не превышает 60%. Анионный ПАВ приводит к гидрофобизации поверхности осадка за счет замены молекулы воды и росту степени извлечения до 90–99%. Экспериментальные данные для растворов различного состава представлены в таблице 3.5.

Таблица 3.5 – Степень ЭФ извлечения Al(OH)2Cl, % (UltraPAC)

Фоновый электролит |

|

Степень извлечения α, % |

|

||

|

Без ПАВ |

|

Ф |

+аПАВ |

Ф |

Na2SO4 |

52 |

|

97 |

99 |

99 |

NaCl |

82 |

|

97 |

95 |

99 |

NaNO3 |

8 |

|

76 |

89 |

98 |

Na2CO3 |

4 |

|

80 |

37 |

99 |

NaF |

13 |

|

58 |

5 |

60 |

Na3PO4 |

7 |

|

99 |

17 (*74) |

99 |

Условия эксперимента: с Al3+ – 50 мг/л; с фон – 1г/л; c аNaDDS – 5 мг/л; Jv – 0,4 А/л; τ – 20 мин, pH = 7; Ф – фильтрация (дополнительно).

* – СептаПАВ ХСВ.50.

Проведенный анализ показал, что добавление в систему додецилсульфата натрия значительно улучшает процесс ЭФ извлечения алюминия, увеличивая степень извлечения до 95–99% при фоновых электролитах NaCl и Na2SO4 соответственно.

Установлено, что в широком диапазоне концентрации коагулянта UltraPAC

электрофлотация не всегда протекает эффективно. Экспериментальные данные представлены в таблице 3.6.

При высоких концентрациях (> 100 мг/л) эффективно протекают процессы седиментации. Указанные эффекты характерны для растворов NaCl и Na2SO4.

Эффективность ЭФ в хлоридных растворах выше, что связано в первую очередь с более крупным размером частиц и положительным значением ξ-потенциала.

100

Таблица 3.6 – Зависимость степени ЭФ извлечения Al(OH)2Cl (%) от исходной концентрации

с исх. |

|

|

|

α, % |

|

|

|

Al3+, |

|

|

|

|

|

|

|

|

Na2SO4 |

|

|

NaCl |

|||

мг/л |

|

|

|

|

|

|

|

Без ПАВ |

|

+аПАВ |

|

Без ПАВ |

|

+аПАВ |

|

|

|

|

|

|

|

|

|

25 |

75 |

|

99 |

|

85 |

|

97 |

|

|

|

|

|

|

|

|

50 |

62 |

|

99 |

|

82 |

|

95 |

|

|

|

|

|

|

|

|

100 |

50 |

|

97 |

|

90 |

|

95 |

|

|

|

|

|

|

|

|

200 |

14 |

|

85 |

|

11 |

|

97 |

|

|

|

|

|

|

|

|

Условия эксперимента: с Na2SO4 / NaCl – 1г/л; с NaDDS – 50 мг/л; Jv – 0,4 А/л; τ – 20 мин; pH – 7; α (при τ = 20 мин + Ф) – 97 ÷ 100%.

Добавление ПАВ позволяет интенсифицировать процесс, увеличить степень извлечения и расширить диапазон концентраций используемого коагулянта.

Проведена оценка процесса седиментации осадка коагулянта UltraPAC.

Экспериментальные результаты приведены в таблице 3.7.

Таблица 3.7 – Влияние концентрации коагулянта Ultra PAC” на процессы седиментации труднорастворимого соединения алюминия Al(OH)2Cl

с исх. |

τ, |

Na2SO4 |

(1 г/л) |

NaCl (1 г/л) |

|||

мин |

|||||||

«Ultra PAC», |

|

|

|

|

|

||

|

Без добавок |

|

NaDDS |

Без добавок |

NaDDS |

||

мг/л |

|

|

|||||

|

β, % |

|

β, % |

β, % |

β, % |

||

|

|

|

|||||

|

10 |

38 |

|

28 |

|

40 |

|

|

20 |

64 |

|

46 |

Нет границы |

64 |

|

100 |

30 |

70 |

|

66 |

72 |

||

|

раздела |

||||||

|

45 |

75 |

|

72 |

78 |

||

|

|

|

|||||

|

60 |

78 |

|

75 |

|

80 |

|

|

10 |

9 |

|

5 |

Нет границы |

Нет границы |

|

|

|

раздела |

раздела |

||||

|

|

|

|

|

|||

200 |

20 |

22 |

|

21 |

85 |

78 |

|

30 |

36 |

|

34 |

86 |

82 |

||

|

|

||||||

|

45 |

52 |

|

51 |

86 |

84 |

|

|

60 |

59 |

|

60 |

86 |

85 |

|

Условия эксперимента: pH = 7.

101

Установлено, что в присутствии NaCl процесс протекает более эффективно (размер частиц – 40 мкм) степень осаждения достигает 80% за 60 мин седиментации. В растворах

Na2SO4 – 60–75%. Анионный ПАВ не оказывает влияния на седиментацию осадков

UltraPAC.

В практике очистки сточных вод, например, на участках анодного оксидирования алюминия в растворах серной кислоты в сточные воды попадает Al2(SO4)3 в больших концентрациях до 200 мг/л. В этом случае процессы ЭФ извлечения дисперсной фазы затруднены (таблица 3.8).

Таблица 3.8 – Степень ЭФ извлечения Al(OH)3

|

Na2SO4 |

|

|

NaCl |

||

α, % |

Без ПАВ |

|

+аПАВ |

Без ПАВ |

|

+аПАВ |

|

20 |

|

95 |

27 |

|

96 |

Условия эксперимента: c Al3+ – 200 мг/л; с Na2SO4/ NaCl – 1г/л;

c NaDDS – 5 мг/л; Jv – 0.4 А/л; τ = 20 мин; α (при τ = 20мин + Ф) = 97÷100%; pH=7.

Эффективность ЭФ резко возрастает в присутствии небольшого количества ПАВ 5

мг/л, (5 г/м3 сточной воды).

Известно, что гидроксид алюминия обладает хорошими сорбционными характеристиками по отношению к органическим веществам. В ряде случаев степень извлечения может быть достаточно высока. С другой стороны, органические вещества могут затруднять протекание электрофлотационного процесса, адсорбируясь на новых осадках. В таблице 3.9 представлены экспериментальные данные по влиянию органических соединений, часто встречающихся в сточных водах гальванического производства, производства печатных плат и анодного оксидирования алюминия на степень извлечения Al(OH)3. Приведены данные по степени извлечения органических соединений и дисперсной фазы алюминия. Структура некоторых исследуемых красителей представлена на рисунке 3.4.

102

Таблица 3.9 – Влияние природы органических соединений на электрофлотационное

извлечение Al(OH)3 и органических компонентов

Система электролит + органическое |

Степень извлечения, α, % |

||

вещество |

органические |

Al3+ |

Al3+ |

|

вещества |

(ЭФ) |

(ЭФ + Ф) |

|

(ЭФ) |

|

|

Без органики |

- |

75 |

94 |

БТС1 – гидрофобный |

58 |

95 |

98 |

КО2 |

24 |

13/85* |

99 |

АФ2 |

44 |

82 |

99 |

ПД2 |

52 |

90 |

99 |

МГ2 |

35 |

58 |

87 |

триэтиламин |

89 |

11/82* |

93 |

моноэтаноламин |

82 |

3/90* |

96 |

пропанол-2 |

93 |

96/85* |

95 |

Условия эксперимента: c Na2SO4 – 1 г/л; c Al(ОН)3 – 100 мг/л;

c орг. комп. – 1 мл/л; c ПАВк – 1–5 мг/л; Jv – 0,4 А/л; τ – 20 мин; рН = 7,0; ХПКисх – 1000 мгО/л.

1 – гидрофобный краситель; 2 – гидрофильный краситель. * – добавление катионного флокулянта.

а |

б |

|

в |

г |

д

Рисунок 3.4 – Структура красителей: а – Бромтимоловый синий (БТС); б – Прямой диазоалый (ПД); в – Активный фиолетовый (АФ); г – Метиленовый голубой (МГ);

д – Ксиленоловый оранжевый (КО)

103

Анализ показывает, что степень извлечения органических веществ достаточно высока и достигает 70–80%, а для гидрофобного красителя БТС доходит до 95%. При увеличении количества Al(OH)3 до 150–200 мг/л степень извлечения органических соединений возрастает до 90–95%. Эффективность электрофлотационного извлечения гидроксида алюминия удается увеличить при введении ПАВ и флокулянтов до 5 мг/л при концентрации органических соединений до 100 мг/л.

Проведена оценка величины адсорбции различных поверхностно-активных веществ на свежеосажденном осадке гидроксида алюминия. Экспериментальные результаты представлены в таблице 3.10.

Таблица 3.10 – Влияние природы ПАВ на показатель адсорбции (Аадс, мг/г) на адсорбенте гидроксид алюминия (III)

с |

|

|

|

Природа ПАВ |

|

|

|

|

ПАВ, |

Анионные |

Катионные |

Неионогенные |

Амфотерные |

||||

мг/л |

NaDDS |

NaDBS |

СептаПАВ |

СептаПАВ |

ОС- |

АЛМ- |

БетаПАВ |

БетаПАВ |

|

|

|

ХСВ50 |

ХЭВ70 |

20Б |

10 |

А30 |

А45 |

50 |

40 |

215 |

50 |

110 |

135 |

205 |

145 |

30 |

100 |

150 |

225 |

280 |

220 |

170 |

370 |

310 |

130 |

250 |

170 |

405* |

660 |

920 |

750 |

945* |

455 |

445 |

500 |

455* |

430* |

1800* |

2400* |

575 |

1175* |

480 |

810 |

750 |

610* |

215* |

2900* |

3600* |

745 |

1285* |

625 |

2150* |

1000 |

615* |

245* |

3620* |

4700* |

675 |

1200* |

665 |

5110* |

Условия эксперимента: с Al3+ – 100 мг/л рН =7,0;

время контакта – 60 мин. * – мицелообразование.

Наиболее высокие значения адсорбции наблюдаются для катионных ПАВ.

Адсорбция анионных, неионогенных и амфотерных ПАВ связана с заменой молекулы воды. Адсорбция катионных ПАВ происходит по атомам кислорода гидроксидов металлов. Высокие значения адсорбции при концентрациях выше 250–300 мг/л связаны с процессами мицелообразования ПАВ в растворах и формировании полидисперсных слоев на свежесформированных осадках.

В сточных водах гальванического производства наряду с ионами Al3+, Fe3+, Cu2+, Zn2+, Ni2+ присутствует отдельный сток, содержащий трех- и шестивалентный хром.

При восстановлении Cr(VI) реагентами формируется плохофлотируемый осадок гидроксида хрома, особенно в сульфатных растворах, где образуется труднорастворимое соединение типа Cr(OH)3-x·(SO4)x·nH2O.

104

Электрофлотация осадка без ПАВ протекает неэффективно, при рН 6,5±0,5 степень извлечения не превышает 60%. При добавлении небольших количеств (5 мг/л) анионного ПАВ (NaDDS, NaDBS) степень извлечения возрастает до 95–98% в области рН 7–9.

Катионный ПАВ Катамин АБ вследствие формирования отрицательных зарядов

(ξ-потенциала) на Cr(OH)3 при рН 8–11 за счет кислородсодержащих групп,

адсорбируемых на осадке, ведет к гидрофобизации поверхности и достижению высоких степеней извлечения 91–92%. Использование смеси (композиции) двух ПАВ NaDDS и

Катамин АБ в соотношении (80% + 20%) расширяет рабочую область электрофлотационного извлечения Cr(OH)3-x·(SO4)x до рН 6,5–11 при высокой степени извлечения 85–95%.

Известно, что соединения хрома (III) извлекаются в процессе электрофлотации не эффективно, в первую очередь в растворах сульфата натрия вследствие образования

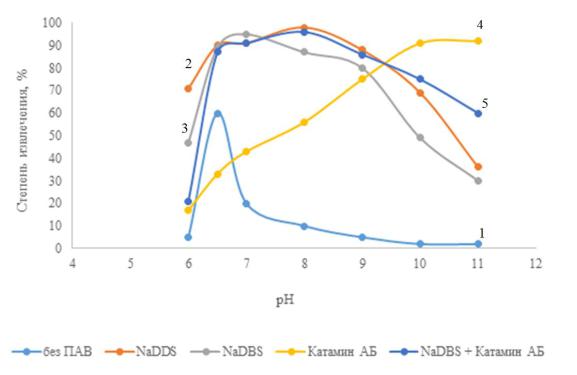

Cr(OH)3-xSO4 степень извлечения не превышает 50%. Экспериментальные данные представлены на рисунке 3.5.

Рисунок 3.5 – Кинетика электрофлотационного процесса извлечения Cr(OH)3 в присутствии ПАВ: условия эксперимента: с Cr3+ – 50 мг/л; с Na2SO4 – 1 г/л; Jv – 0,4 А/л;

рН – 6,5; τ – 20 мин;

1 – без ПАВ; 2 – NaDDS; 3 – NaDBS; 4 – Катамин АБ

Извлекаемый осадок формирует неустойчивую пену, степень извлечения падает

(кривая 1). Добавление ПАВ интенсифицирует процесс и стабилизирует пенный продукт.

105

Таблица 3.11 – Влияние рН и природы ПАВ на степень извлечения Cr(OH)3

рН |

|

|

Степень извлечения, α, % |

|

||

без ПАВ |

NaDDS |

NaDBS |

Катамин |

|

NaDBS + Катамин |

|

|

|

|||||

6,0 |

5 |

71 |

47 |

17 |

|

21 |

6,5 |

60 |

90 |

89 |

33 |

|

87 |

7 |

20 |

91 |

95 |

43 |

|

91 |

8 |

17 |

98 |

87 |

56 |

|

96 |

9 |

5 |

88 |

80 |

75 |

|

86 |

10 |

2 |

69 |

49 |

91 |

|

75 |

11 |

2 |

36 |

30 |

92 |

|

70 |

Условия эксперимента: с (Cr3+) – 50 мг/л; с (Na2SO4) – 1 г/л; с (ПАВ) – 5 мг/л; Jv – 0,4 А/л; τ – 20 мин.

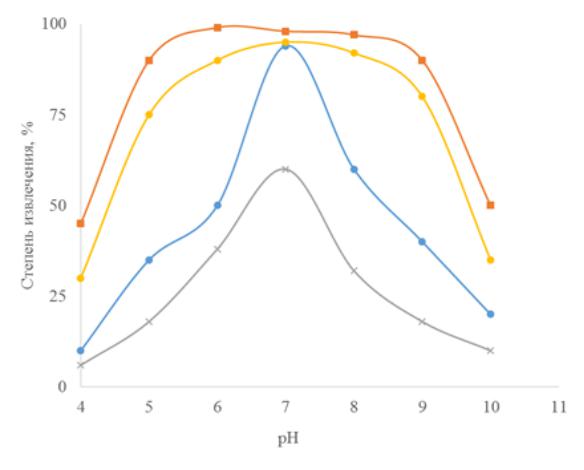

Достаточно наглядно эффект влияния ПАВ можно видеть на рисунке 3.6.

Рисунок 3.6 – Влияние рН и природы ПАВ на степень извлечения Cr(OH)3: условия эксперимента: с (Cr3+) – 50 мг/л; с (Na2SO4) – 1 г/л; с (ПАВ) – 5 мг/л; Jv – 0,4 А/л;

τ – 20 мин;

1 – без ПАВ; 2 – NaDDS; 3 – NaDBS; 4 – Катамин АБ; 5 – композиция NaDBS + Катамин АБ

106

Положительный эффект влияния ПАВ сохраняется в широком диапазоне концентрации до 100 мг/л, величина степени извлечения α несколько снижается на

10–15% при высокой концентрации 200 мг/л (таблица 3.12).

Таблица 3.12 – Влияние концентрации и природы ПАВ на степень извлечения Cr(OH)3

|

|

|

Степень извлечения, α, % |

|

|||

|

|

|

|

|

|

|

|

с (ПАВ) |

NaDDS |

|

|

NaDBS |

Катамин |

||

|

|

|

|

|

|

|

|

|

рН 6,5 |

|

рН 8,0 |

рН 6,5 |

|

рН 8,0 |

рН 10 |

|

|

|

|

|

|

|

|

0 |

60 |

|

17 |

60 |

|

17 |

20 |

|

|

|

|

|

|

|

|

5 |

90 |

|

98 |

89 |

|

87 |

91 |

|

|

|

|

|

|

|

|

10 |

68 |

|

70 |

88 |

|

96 |

80 |

|

|

|

|

|

|

|

|

20 |

67 |

|

80 |

99 |

|

94 |

74 |

|

|

|

|

|

|

|

|

50 |

75 |

|

84 |

99 |

|

90 |

81 |

|

|

|

|

|

|

|

|

100 |

89 |

|

98 |

89 |

|

87 |

92 |

|

|

|

|

|

|

|

|

200 |

80 |

|

70 |

65 |

|

70 |

80 |

|

|

|

|

|

|

|

|

Условия эксперимента: с Cr3+ – 50 мг/л; с Na2SO4 – 1 г/л; с (ПАВ) – 5 мг/л; Jv – 0,4 А/л; τ – 20 мин.

Важно отметить, что высокие значения степени извлечения гидроксида хрома получены при низких концентрациях ПАВ (5 мг/л) и соотношении Cr(OH)3:ПАВ = 10:1 в

отличие от ионной флотации, где обычно соотношение Me3+:ПАВ = 1:3

Результаты исследования влияния объемной плотности на степень извлечения взвешенных веществ, гидроксидов металлов представлены в ряде работ [5, 14]. В

диссертационной работе отображены данные для Cr(OH)3 в присутствии различных ПАВ в диапазоне объемных плотностей тока 0,1–1 А/л (таблица 3.13).

107

Таблица 3.13 – Влияние объемной плотности тока, времени процесса и природы ПАВ на

степень извлечения Cr(OH)3

Jv, А/л |

τ, мин |

|

Степень извлечения, α, % |

|

||

NaDDS |

NaDBS |

Катамин |

без ПАВ |

|||

|

|

|||||

|

5 |

80 |

68 |

24 |

5 |

|

0,2 |

10 |

94 |

72 |

52 |

12 |

|

20 |

96 |

76 |

81 |

18 |

||

|

||||||

|

30 |

97 |

76 |

99 |

22 |

|

|

5 |

93 |

77 |

30 |

40 |

|

0,4 |

10 |

96 |

82 |

54 |

56 |

|

20 |

97 |

86 |

81 |

44 |

||

|

||||||

|

30 |

98 |

86 |

98 |

36 |

|

|

5 |

95 |

73 |

71 |

16 |

|

0,6 |

10 |

97 |

77 |

99 |

21 |

|

20 |

98 |

82 |

99 |

26 |

||

|

||||||

|

30 |

98 |

82 |

99 |

30 |

|

|

5 |

93 |

80 |

48 |

|

|

0,8 |

10 |

96 |

84 |

86 |

максимум 20% |

|

20 |

97 |

88 |

99 |

|||

|

|

|||||

|

30 |

98 |

92 |

99 |

|

|

|

5 |

90 |

55 |

82 |

|

|

1,0 |

10 |

95 |

82 |

91 |

максимум 10% |

|

20 |

95 |

86 |

99 |

|||

|

|

|||||

|

30 |

98 |

91 |

99 |

|

|

Условия эксперимента: с Cr3+ – 50 мг/л; с Na2SO4 – 1 г/л; с ПАВ – 5 мг/л; рН = 6,5.

Установлено, что без ПАВ изменяя значение токовой нагрузки с 0,2 до 1,0 А/л

степень извлечения достигает 40–55%. Введение ПАВ, в первую очередь анионного

NaDDS, стабилизирует процесс ЭФ в широком диапазоне Jv = 0,2–1,0 А/л и позволяет достигать за достаточно быстрое время (5–10 мин) высокие значения степени извлечения при объемной плотности тока 0,2–0,4 А/л 97–98 %.

Для проведения электрофлотационного процесса в проточном режиме на практике часто используют 2-камерные аппараты. Эффективность процесса зависит от объемной плотности тока в 1 и 2 камере. В 1-й камере обеспечивается прямоточный режим движения очищаемой воды и пузырьков газа (H2, O2), во 2-й камере противоточный режим. жидкость движется вниз – пузырьки вверх.

В таблице 3.14 представлены зависимости степени извлечения Cr(OH)3 в

проточной 2-камерной установке.

108

Основное газонасыщение происходит в 1-й камере, при этом степени извлечения достигают 70–80%. Доочистка воды происходит во 2-й камере при более низких значениях объемной плотности тока Jv. Эффективность очистки достигает 95–98%, время пребывания жидкости в аппарате – не более 10 минут. Кратность обмена – 6. Для проведения экспериментов использовалась лабораторная установка объемом 10 л.

Таблица 3.14 – Зависимость степени извлечения гидроксида хрома от объемной плотности тока во флотокамерах (1 и 2) проточной установки

Степень извлечения, α, %

Объемная плотность тока

1-я камера, |

|

2-я камера, Jv, А/л |

|

|

Jv, А/л |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

0,1 |

0,05 |

0,025 |

0,02 |

|

|

|

|

|

0,05 |

70 |

86 |

94 |

98 |

|

|

|

|

|

0,1 |

78 |

94 |

96 |

98-99 |

|

|

|

|

|

0,15 |

64 |

96 |

95 |

91 |

|

|

|

|

|

0,2 |

53 |

78 |

76 |

75 |

|

|

|

|

|

Условия эксперимента: с Cr(OH)3 – 50 мг/л; с NaDDS – 5 мг/л; с Na2SO4 – 1 г/л; рН = 7,0.

Наиболее высокие значения степени извлечения гидроксида хрома, при минимальных энергозатратах наблюдаются для JvI – 0,1 А/л, JvII – 0,02 А/л, т.е. при соотношении JvI: JvII = 5:1, что подтверждено на промышленных установках.

Гидроксид железа (III) часто присутствует в сточных водах гальванического производства или вводится дополнительно в процессах очистки сточных вод в качестве коагулянта. Электрофлотация указанных осадков протекает достаточно эффективно в диапазоне рН = 6–8. Экспериментальные данные представлены в таблице 3.15.

109

Таблица 3.15 – Влияние кислотности среды на степень извлечения гидроксида железа (III)

в присутствии анионных ПАВ NaDDS и NaDBS при электрофлотации

|

|

Степень извлечения, α, % |

|

||

рН |

Без ПАВ |

+ NaDBS |

+NaDDS |

||

|

α (Fe3+), % |

α NaDBS, % |

α (Fe3+), % |

α NaDDS, % |

|

|

|

||||

2 |

20 |

25 |

20 |

20 |

15 |

4 |

89 |

89 |

89 |

94 |

85 |

6 |

94 |

94 |

97 |

96 |

88 |

8 |

92 |

92 |

98 |

98 |

91 |

9 |

87 |

87 |

92 |

95 |

87 |

10 |

21 |

21 |

21 |

84 |

15 |

11 |

6 |

6 |

6 |

21 |

14 |

Условия эксперимента: с ПАВ – 100 мг/л; с Fe3+ – 20 мг/л; с Na2SO4) – 1 г/л; τ – 20 мин; Jv – 0,4 А/л.

Примечание: для NaDBS величина ХПКисх. – 250 мгО/л; для NaDDS – 200 мгО/л.

Наличие анионного ПАВ в очищаемой воде повышает степень извлечения гидроксида железа (III) во всем изученном интервале рН. Максимальная степень извлечения наблюдается при рН=8 и составляет 98%. В щелочной среде при рН 10 и 11 в

присутствии ПАВ степень извлечения увеличивается на 70 и 38 % соответственно.

Как видно из данных таблицы 3.15, ПАВ наиболее эффективно извлекается в слабокислой и нейтральной области рН. Установлено, что наиболее эффективно извлекаются ПАВ, содержащие в своей структуре ароматическую группу.

Увеличение рН до 8 снижает степень извлечения до 24%, а в щелочных растворах степень извлечения уменьшается до 5%. Такая закономерность степени извлечения от рН скорее всего связана с изменением знака электрокинетического потенциала на поверхности дисперсной фазы. В кислой и нейтральной областях заряд имеет положительное значение, поэтому в этих условиях АПАВ хорошо сорбируется на коагулянте.

В ходе электрофлотационного процесса анионные ПАВ NaDBS и NaDDS за счет адсорбции на поверхности дисперсной фазы гидроксида железа извлекаются достаточно эффективно, степень извлечения 99,0–99,5%; остаточное значение величины ХПК составляет 15–20 мгО/л

110

Определены величины адсорбции ПАВ различной природы на свежесформированных осадках Fe(OH)3 экспериментальные данные представлены в таблице 3.16.

Таблица 3.16 – Влияние природы ПАВ на показатель адсорбции (Аадс, мг/г) на адсорбенте гидроксид железа (III)

С |

Природа ПАВ |

|

|

|

|

|

|

|

ПАВ |

Анионные |

Катионные |

|

Неионогенны |

Амфотерные |

|||

, мг/л |

|

|

|

|

е |

|

|

|

|

NaDD |

NaDB |

СептаПА |

СептаПА |

ОС- |

АЛМ- |

БетаПА |

БетаПА |

|

S |

S |

В ХСВ50 |

В ХЭВ70 |

20Б |

10 |

В А30 |

В А45 |

50 |

5 |

25 |

60 |

70 |

15 |

5 |

17 |

15 |

100 |

90 |

40 |

82 |

80 |

20 |

50 |

80 |

75 |

250 |

110 |

355 |

380* |

330* |

185 |

125 |

140 |

160 |

500 |

100 |

825* |

940* |

1460* |

240 |

175 |

65 |

415 |

750 |

105 |

905* |

900* |

2118* |

415 |

70 |

510 |

800 |

1000 |

105 |

850* |

1116* |

2888* |

150 |

80 |

885* |

1685* |

Условия эксперимента: с Fe3+ – 100 мг/л; рН = 7,0; время контакта – 60 минут. * – мицелообразование.

Наиболее высокие значения величины адсорбции на гидроксидах железа наблюдаются для катионных ПАВ, что связано, как и для большинства гидроксидов

(оксидов), возможностью адсорбции по атомам кислорода с заменой протона H3O+

вследствие кислотно-основной диссоциации поверхностных групп по схеме:

+

Me - OH + R р-р → Me - OH + H+р-р

При высоких концентрациях ПАВ наблюдается мицелообразование и формирование полислоев на осадках Fe(OH)3, вследствие чего величины адсорбции превышают значения 1000–2000 мг/г

Как отмечалось ранее, ПАВ адсорбируются не только на гидроксидах алюминия и железа (рН = 7), но и на других гидроксидах, в частности Cu, Zn, Ni при рН = 10, где формируются свежеосажденные осадки Me(OH)2.

Экспериментальные данные представлены в таблице 3.17. Сорбционные характеристики осадков Cu(OH)2, Zn(OH)2, Ni(OH)2 сопоставимы с Al(OH)3.

111

Таблица 3.17 – Влияние природы адсорбента (гидроксидов металлов) на величину

адсорбции анионного ПАВ NaDDS Аадс, мг/г

Концентрация |

NaDDS, |

Fe |

Al |

Cu |

Ni |

Zn |

мг/л |

|

рН = 7 |

|

рН = 10 |

|

|

50 |

|

5 |

40 |

145 |

155 |

105 |

100 |

|

90 |

150 |

315 |

310 |

210 |

|

|

|

|

|

|

|

250 |

|

110 |

170 |

650 |

525 |

320 |

500 |

|

100 |

455 |

620 |

875 |

530 |

|

|

|

|

|

|

|

750 |

|

105 |

610 |

705 |

955 |

830 |

|

|

|

|

|

|

|

1000 |

|

105 |

615 |

665 |

840 |

915 |

|

|

|

|

|

|

|

Условия процесса: с (адсорбента) – 100 мг/л; τ время контакта – 30 мин.

Анализ показывает, что величины адсорбции для гидроксидов меди, никеля и цинка больше, чем на гидроксиде алюминия в 6 – 9 раз чем на гидроксиде железа. Рост адсорбции анионного ПАВ, вероятно, связан с более эффективным процессом замены молекул воды на анионный ПАВ на гидроксидах металлов, склонных к комплексообразованию в щелочных растворах (Cu, Ni, Zn).

Для нейтрализации сточных вод часто используют щелочные реагенты NaOH, Mg(OH)2, Ca(OH)2, CaCO3, BaCO3. Экспериментально установлено, что при концентрации ионов кальция и магния более 0,2 г/л эффективность электрофлотационного извлечения гидроксидов металлов Cu, Ni, Zn, снижается на

70–80% по сравнению с растворами, обработанными NaOH или Na2CO3. В таблице 3.18

представлены данные по влиянию ионов Ca2+ на эффективность извлечения гидроксидов

Al3+, Fe3+, Cr3+

Таблица 3.18 – Влияние состава раствора на электрофлотационное извлечение гидроксидов железа, алюминия и хрома в присутствии катионов кальция и анионного ПАВ – NaDDS

|

|

|

|

|

|

Степень извлечения, α, % |

|

|

|

|||

Время, |

|

|

Fe(OH)3 |

|

Al(OH)3 |

|

|

Cr(OH)3 |

|

|||

τ, |

|

NaOH |

|

CaCl2 |

NaOH |

CaCl2 |

NaOH |

CaCl2 |

||||

мин. |

|

- |

- |

|

+ |

- |

- |

+ |

- |

- |

|

+ ПАВ |

|

|

|

ПАВ |

ПАВ |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

||

5 |

|

80 |

15 |

|

80 |

58 |

10 |

81 |

25 |

11 |

|

96 |

10 |

|

86 |

17 |

|

88 |

60 |

14 |

83 |

40 |

14 |

|

99 |

20 |

|

98 |

28 |

|

98 |

75 |

18 |

92 |

48 |

19 |

|

99 |

Условия эксперимента: с Me3+ – 100 мг/л; с Na2SO4 – 1 г/л; с NaDDS – 5 мг/л; |

|

|||||||||||

с CaCl2 |

– 0,5 г/л; Jv – 0,4 А/л; τ – 20 мин; рН = 7,0. |

|

|

|

|

|

||||||

112

Исследования показали, что в избытке ионов Ca2+ в растворе эффективность процесса электрофлотационного извлечения резко падает до 20–30%. Причиной снижения степени извлечения является адсорбция Ca2+ на гидроксидах металлов, что ведет к росту положительного значения ξ±-потенциала и затруднению процесса ЭФ флотации. Максимальная эффективность наблюдается при значении ξ±-потенциала близком к нулю (±5 мВ). Величина ξ-потенциала в присутствии Ca2+ достигает +25 мВ.

Введение в систему анионного ПАВ NaDDS интенсифицирует процесс извлечения гидроксидов, наиболее высокие значения степени извлечения (99%) наблюдаются для осадков Cr(OH)3-x·(SO4)x в течении 10 мин.

Исследован процесс извлечения Sc(OH)3 в растворах различного состава NaCl, Na2SO4, NaNO3, Na2CO3. Необходимо отметить, что процесс протекает достаточно быстро, стационарные значения степени извлечения устанавливаются за 5–10 мин в хлоридном и нитратном растворе) максимальное значение степени извлечения 95–98%

при рН 7±0,5. Зависимость степени извлечения Sc(OH)3 от рН в растворах различного состава представлена на рисунке 3.7.

Степень извлечения, %

100 |

|

|

|

|

90 |

|

|

|

|

80 |

|

|

|

|

70 |

|

|

|

2 |

60 |

|

|

|

|

50 |

|

|

1 |

|

|

|

|

|

|

|

|

|

3 |

|

40 |

|

|

|

5 |

|

|

|

|

|

30 |

|

|

|

|

20 |

|

|

|

|

|

|

|

4 |

|

10 |

|

|

|

|

0 |

|

|

|

|

6 |

7 |

8 |

9 |

10 |

|

|

рН ,ед. |

|

|

Рисунок 3.7 – Влияние рН на электрофлотационное извлечение труднорастворимых соединений скандия в различных фоновых электролитах:1 – NaNO3, 2 – NaCl,

3– Na2SO4, 4 – Na2CO3, 5 – Na2CO3 + NaDDS: условия эксперимента: с Sc3+ – 50 мг/л;

сфонового электролита – 1 г/л; τ – 20 мин; JV – 0,4 A/л

113

Отметим, что в присутствии анионов SO42-, CO32- процесс электрофлотационного извлечения подавляется вследствие изменения дисперсной фазы Sc(OH)3 на Sc(OH)3-x

SO42- и Sc(OH)3-x CO32-. Флотация сульфатов и карбонатов протекает менее эффективно.

Добавление анионного ПАВ NaDDS повышает эффективность извлечения в растворе Na2CO3 до 90% (без ПАВ α = 42%). Указанный эффект связан с увеличением гидрофобности осадка по причине адсорбции ПАВ и вытеснения молекул воды.

Проведено сравнение эффективности извлечения некоторых гидроксидов трехвалентных металлов Sc, Al, Cr, La в растворах NaCl и Na2SO4. Экспериментальные данные представлены в таблице 3.19.

Таблица 3.19 – Степень извлечения некоторых гидроксидов трехвалентных металлов в ЭФ процессе в растворах NaCl и Na2SO4

|

|

|

|

α, % |

|

|

|

|

|

|

|

|

|

|

|

|

|

τ, мин |

Sc(OH)3 |

Al(OH)3 |

La(OH)3 |

Cr(OH)3 |

||||

|

|

|

|

|

|

|

|

|

|

NaCl |

Na2SO4 |

NaCl |

Na2SO4 |

NaCl |

Na2SO4 |

NaCl |

Na2SO4 |

|

|

|

|

|

|

|

|

|

5 |

94 |

91 |

40 |

60 |

51 |

79 |

64 |

40 |

|

|

|

|

|

|

|

|

|

10 |

98 |

92 |

45 |

75 |

80 |

68 |

72 |

55 |

|

|

|

|

|

|

|

|

|

20 |

98 |

93 |

60 |

90 |

56 |

33 |

80 |

40 |

|

|

|

|

|

|

|

|

|

Условия эксперимента: с NaCl / Na2SO4 –1 г/л; Jv – 0,4 А/л; c Me – 50; 100 мг/л; pH –7,0 (Sc, Al, Cr); pH – 10 (La)

Установлено, что в NaCl степень извлечения Sc(OH)3 составляет 95–98 % за время электрофлотации 20 мин, тогда как для Al(OH)3 – 60%, La(OH)3 – 56%, Cr(OH)3 – 80%.

Высокая эффективность ЭФ Sc(OH)3 определяется рыхлой структурой осадка,

оптимальным размером частиц (50–70 мкм) и низким значением ξ±-потенциала ±3 мВ при pH = 7±0,5.

Проведено исследование электрофлотационного извлечения многокомпонентной смеси гидроксидов двухвалентных металлов (Fe, Ni, Zn, Cu, Co), часто встречающихся в сточных водах гальванических производств. Обобщенные экспериментальные данные представлены в таблице 3.20.

114

Таблица 3.20 – Влияние природы электролита на степень электрофлотационного

извлечения ∑Me(OH)2 в слабощелочной области рН

Электролит |

|

|

|

Степень извлечения, α, % |

|

|

|

|

||||

|

|

|

рН = 9 |

|

|

|

|

|

рН = 10 |

|

|

|

|

Fe |

Ni |

Zn |

Co |

Cu |

Fe |

Ni |

|

Zn |

|

Co |

Cu |

NaCl** |

94 |

94 |

96 |

94 |

96 |

98 |

98 |

|

99 |

|

98 |

99 |

Na2SO4** |

91 |

91 |

93 |

91 |

94 |

92 |

92 |

|

94 |

|

92 |

96 |

NaNO3** |

94 |

94 |

96 |

96 |

98 |

95 |

94 |

|

92 |

|

92 |

96 |

Na2CO3* |

94 |

96 |

96 |

96 |

98 |

92 |

92 |

|

96 |

|

95 |

98 |

Na3PO4* |

90 |

92 |

94 |

92 |

96 |

93 |

95 |

|

98 |

|

96 |

98 |

Условия эксперимента: с Me2+ – 20 мг/л; с ∑Me2+ – 100 мг/л; с электролита – 1 г/л;

Jv – 0,4 А/л; τ – 20 мин.

*катионный ПАВ (СептаПАВ) – 5 мг/л.

**промышленный анионный ПАВ (МТМх) – 5 мг/л.

Врастворах NaCl, Na2SO4, NaNO3 эффективность электрофлотационного процесса

достаточна высокая, даже в отсутствии ПАВ и флокулянтов составляет 90–96%.

Отмечено, что плохо извлекается осадок Fe(OH)2. Низкая эффективность наблюдается в растворах Na3PO4, формируются осадки Me3(PO4)2; Me2(OH)PO4 и др.,

которые плохо флотируются. Анализ причин низкой эффективности процесса электрофлотации представлен в разделе, описывающем электрофлотационное извлечение фосфатов металлов. Высокие степени извлечения наблюдаются в присутствии катионных ПАВ для растворов Na2CO3, Na3PO4 и анионных ПАВ для NaCl, NaNO3, Na2SO4.

Сульфиды металлов часто присутствуют в сточных водах предприятий горно-

химического профиля. Особенностью сульфидов является малый размер частиц

(≤ 10 мкм) и высокий отрицательный ξ±-потенциал от –30 до –45 мВ). В связи с этим система является коллоидно-устойчивой и электрофлотационное извлечение протекает неэффективно [5].

Рассмотрим экспериментальные результаты по электрофлотационному извлечению сульфидов меди, никеля и цинка в присутствии флокулянтов, ПАВ и коагулянта Fe3+ в слабощелочном растворе в интервале рН = 6–12.

В литературе опубликованы данные, полученных по электрофлотационному извлечению сульфидов в присутствии флокулянтов, ПАВ и коагулянта Fe3+.

Исследование систем H2O – электролит – MeS – ПАВ ранее не проводилось. Рассмотрим

115

влияние рН и природы дисперсной фазы на электрофлотационное извлечение сульфидов

(таблица 3.21).

Таблица 3.21 – Влияние рН на электрофлотационное извлечение сульфидов Cu, Ni, Zn без

добавок

|

|

|

|

Степень извлечения, α, % |

|

|

|||

рН |

|

NiS |

|

ZnS |

|

CuS |

|||

|

ЭФ |

|

Ф |

ЭФ |

|

Ф |

ЭФ |

|

Ф |

6 |

18 |

|

30 |

22 |

|

83 |

23 |

|

50 |

8 |

38 |

|

50 |

40 |

|

90 |

88 |

|

89 |

10 |

42 |

|

95 |

52 |

|

96 |

84 |

|

90 |

11 |

88 |

|

99 |

69 |

|

97 |

64 |

|

99 |

12 |

68 |

|

99 |

53 |

|

88 |

50 |

|

99 |

Условия эксперимента: с Me2+ – 50 мг/л; с Na2S – 100 мг/л; с Na2SO4 – 1 г/л;

Jv – 0,2 А/л; τ – 30 мин.

Анализ показывает, что доля дисперсной фазы при рН > 10 для NiS – 95–99%, ZnS – 90–96%, CuS – 90–99%. Степень извлечения достаточно высокая и составляет 88%

70% и 88% соответственно. В то же время, 12% дисперсной фазы для CuS, NiS и 30% для

ZnS не извлечено.

Как показали исследования положительное влияние на частицы сульфида никеля

(отрицательно заряженные) оказывает катионный ПАВ СептаПАВ ХСВ.50, который интенсифицирует процесс и повышает степень извлечения до 98% (pH = 12).

Экспериментальные данные и влияние флокулянтов различной природы приведены в таблице 3.22. Указанный эффект связан с адсорбцией ПАВ и гидрофобизацией поверхности сульфида.

Таблица 3.22 – Влияние рН раствора, природы флокулянта и катионного ПАВ на кинетику электрофлотационного извлечения сульфида никеля

Время |

|

|

Степень извлечения α, % |

|

|||

τ, |

рН |

Без добавок |

Септапав (к) |

С-496 (к) |

А-137 (а) |

N-300 (н) |

|

мин |

|

||||||

|

|

|

|

|

|

||

10 |

10 |

11 |

89 |

83 |

63 |

79 |

|

20 |

42 |

95 |

88 |

88 |

89 |

||

|

|||||||

10 |

12 |

19 |

97 |

87 |

66 |

94 |

|

20 |

68 |

98 |

88 |

89 |

96 |

||

|

|||||||

Условия эксперимента: с Ni2+ – 50 мг/л; с Na2S – 100 мг/л; с ПАВ – 5 мг/л; с Na2SO4 – 1

г/л; Jv – 0,2 А/л; τ – 20 мин.

116

Флокулянты увеличивают размер частиц, что ведет к росту степени извлечения, в

первую очередь в щелочных растворах рН = 12. Результаты ЭФ извлечения CuS

представлены в таблице 3.23.

Таблица 3.23 – Результаты электрофлотационного извлечения сульфида меди (II) в

присутствии ПАВ, флокулянтов и коагулянтов

Время |

|

|

Степень извлечения α, % |

|

|

||||

Без |

|

СЕПТА- |

ПЭО- |

|

|

|

|

||

τ, мин |

NaDDS |

А-137 |

N-300 |

С-496 |

FeCl3 |

||||

добавок |

ПАВ |

1500 |

|||||||

|

|

|

|

|

|

||||

5 |

65 |

90 |

34 |

6 |

86 |

64 |

74 |

90 |

|

15 |

73 |

96 |

73 |

35 |

82 |

63 |

63 |

94 |

|

30 |

70 (98*) |

97 |

92 |

40 |

85 |

63 |

60 |

90 |

|

Условия эксперимента: с Cu2+ – 50 мг/л; с Na2S – 100 мг/л; с ПАВ – 5 мг/л;

с флок. – 5 мг/л; с Na2SO4 – 1 г/л; Jv – 0,2 А/л; τ – 30 минут, рН = 10. * – дополнительная фильтрация.

Установлено, что добавление в систему H2O – CuS – Na2SO4 анионного ПАВ

NaDDS приводит к интенсификации (α5, %) и повышению эффективности процесса (α30, %). Максимальное значение 96–97%. Влияние анионного ПАВ связано с гидрофобизацией поверхности вытеснением молекул H2O с поверхности дисперсной фазы CuS.

Результаты электрофлотационного извлечения сульфида цинка в присутствии ПАВ различной природы не дали положительного эффекта, максимальная степень извлечения

48–53%, что связано с малым размером частиц ZnS, который не изменяется при введении ПАВ. Экспериментальные данные приведены в таблице 3.24.

Таблица 3.24 – Влияние ПАВ на электрофлотационное извлечение сульфида цинка и последующую фильтрационную доочистку

|

|

|

|

Степень извлечения α, % |

|

|

|||

рН |

Без добавок |

Катинол (к) |

NaDDS (а) |

ОС-20-Б (н) |

|||||

|

ЭФ |

ЭФ+Ф |

ЭФ |

|

ЭФ+Ф |

ЭФ |

ЭФ+Ф |

ЭФ |

ЭФ+Ф |

6 |

22 |

83 |

50 |

|

79 |

45 |

80 |

15 |

87 |

11 |

53 |

88 |

48 |

|

95 |

47 |

88 |

15 |

86 |

Условия эксперимента: с Zn2+ – 50 мг/л; с Na2S – 100 мг/л; с ПАВ – 5 мг/л;

с Na2SO4 – 1 г/л, Jv – 0,2 А/л; τ – 30 мин.

117

Выявление причин отсутствия влияния ПАВ на электрофлотационное извлечение сульфидов цинка требуют дальнейших исследований.

С другой стороны, добавление в систему H2O – ZnS – Na2SO4 флокулянтов приводит к росту размера частиц (наблюдается визуально) и, как следствие, к увеличению степени извлечения до 90–99%. Некоторые экспериментальные данные представлены в таблице 3.25.

Таблица 3.25 – Влияние природы флокулянта на процесс ЭФ извлечения сульфида цинка

|

|

|

Степень извлечения α, % |

|

|

||

рН |

Без |

PRAESTOL |

FERROCRY |

PRAESTOL |

ZETAG |

PRAESTO |

М 345 (а) |

|

добавок |

2500 (н) |

L 8737 (н) |

859 (к) |

8185 (к) |

L 2530 (а) |

|

|

|

||||||

6 |

22 / 83* |

68 |

95 |

72 |

56 |

36 |

64 |

11 |

53 / 88* |

70 |

91 |

90 |

85 |

72 |

75 |

Условия эксперимента: с Zn2+ – 50 мг/л; с Na2S – 100 мг/л; с флокулянта – 5 мг/л;

с Na2SO4 – 1 г/л, Jv – 0,2 А/л; τ – 30 мин. * – фильтрация.

Выявлено, что электрофлотационное извлечение сульфида цинка можно увеличить до 95% введением в систему неионогенного флокулянта FERROCRYL 8737.

Наилучший эффект наблюдается при добавлении флокулирующей композиции

Al(OH)3 + ПАВа; Fe(OH)3+ПАВа в соотношении MeS:коагулянт:ПАВ – 5:1:0,5. В этом случае степень извлечения достигает 95–98%.

Низкая флотационная активность наблюдается для дисперсной фазы фосфатов никеля и цинка, максимальное значение степени извлечения 60–65%. Для Cu3(PO4)2

степень извлечения высока и составляет 90–93%, что связано с большими размерами частиц (~50 мкм). В свою очередь, низкие значения степени извлечения для фосфатов никеля и цинка обусловлены малыми размером частиц (8–12 мкм) и высокими отрицательными ξ±-потенциалами. Введение катионного ПАВ увеличивает размер частиц

Ni3(PO4)2 и Zn3(PO4)2 до 35–40 мкм, что обеспечивает высокую эффективность извлечения, степень извлечения достигает 90 – 96%.

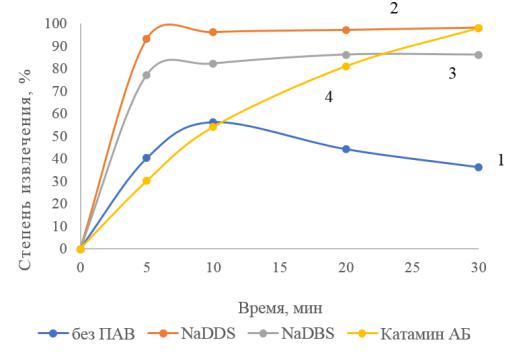

В последнее время для удаления ионов SO42- из сточных вод гальванического производства используют реагент BaCO3, при добавлении которого формируется труднорастворимый осадок BaSO4, степень извлечения которого за 30 мин электрофлотации не превышает 5%. Добавление коагулянта Fe3+ повышает степень извлечения до 80%, Al3+ до 52%. Экспериментальные результаты представлены на рисунке 3.8.

118

Рисунок 3.8 – Кинетика электрофлотационного процесса извлечения сульфата бария с различными коагулянтами в присутствии ПАВ: 1 – Fe3+ + ПАВа; 2 – Al3+ + ПАВа;

3 – Cu2+ – ПАВк; 4 – Zn2+ + ПАВк; 5 – Cu2+; 6 – Zn2+: условия эксперимента:

c BаSO4 – 0,2 г/л; c коагулянта – 10 мг/л; c ПАВ – 5 мг/л; c NaCl / Na2SO4 – 0,5 г/л; Jv – 0,4 А/л; рН = 10

Наиболее эффективно процесс электрофлотационного извлечения сульфата бария протекает при добавлении флокулирующей композиции Fe3+ – ПАВа, Fe3+ – ПАВк,

Al3+ – ПАВ. В этом случае степень извлечения достигает 98% при извлечении ВВ BaSO4

до 0,2 г/л, концентрация ПАВ не превышает 10 мг/л, коагулянта 10–20 мг/л.

BaSO4 хорошо извлекается в присутствии гидроксидов меди и цинка в области рН

9–10, в присутствии катионного ПАВ степень извлечения 96–98%. Указанные системы

H2O – ВВ (BaSO4)+ВВ(∑Me(OH)2) часто встречаются в очистке сточных вод гальванохимических производств.

119

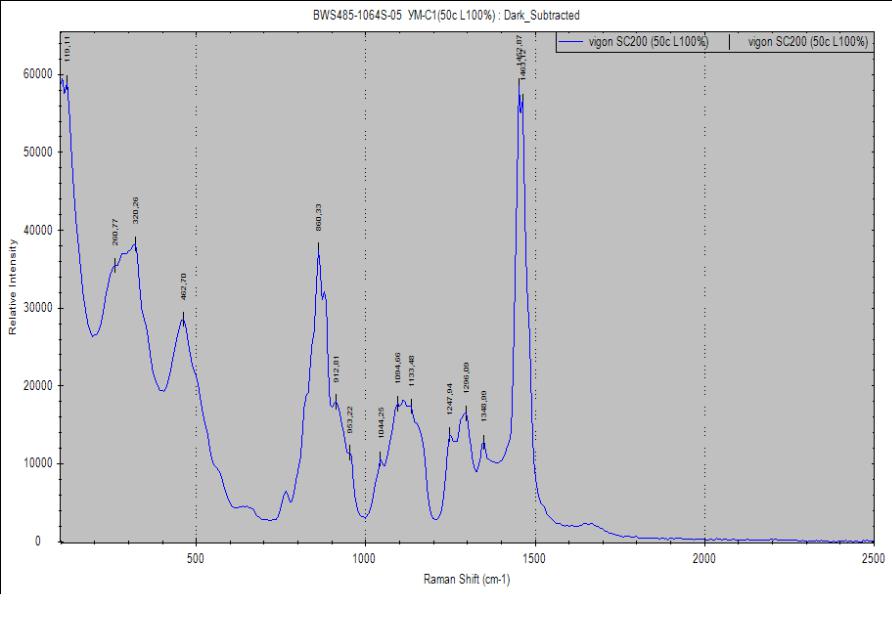

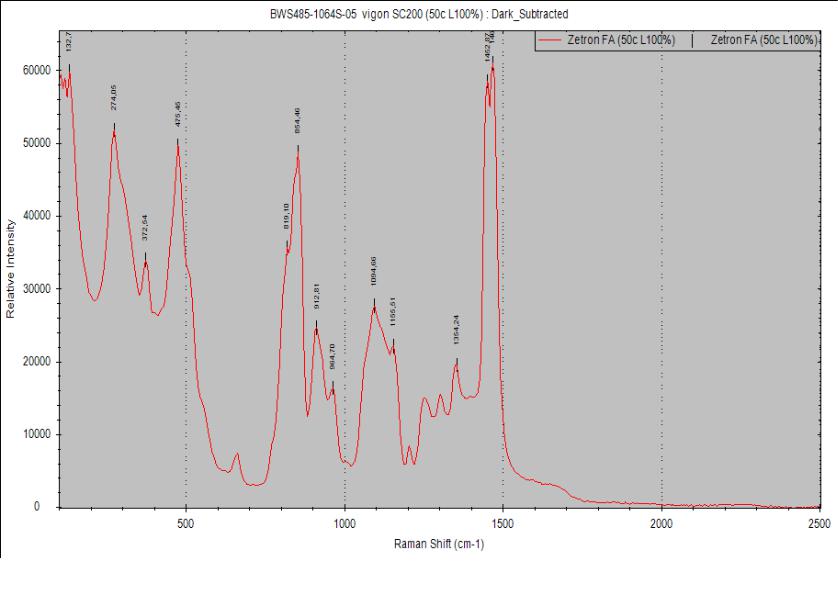

3.2. Электрофлотационное извлечение гидроксидов металлов и органических соединений из сточных вод сложного состава (взвешенных веществ,

цветных металлов, поверхностно-активных веществ и композиций Vigon,

Zestron, Gardostrip и Deccordal)

В сточных водах гальванического производства и производства печатных плат электронной техники встречается большое количество органических загрязнений,

применяемых в различных технологических процессах. Так, например, для изготовления печатных плат электронной техники сейчас используют промывочные жидкости для очистки трафаретов VIGON SC-200, ZESTRON FA+.

При обработке стали, алюминия, титана и их сплавов: щелочную добавку

GARDOSTRIP Q 5628/3 для удаления порошковых и жидких полимерных покрытий методом погружения, активатор Q7940, композицию Deccordal.

Анализ данных, представленных в таблице 3.26, показывает, что наличие в сточной воде композиций Vigon приводит к существенному снижению степени извлечения дисперсной фазы труднорастворимых соединений алюминия при добавлении 1 мл композиции 32%. Введение катионного ПАВ приводит к повышению эффективного извлечения до 75%, при этом 15–17% ионов алюминия находится в виде растворимого комплекса [Al – Lx]-, где L – органические компоненты раствора Vigon.

Влияние композиции Zestron проявляется иначе. С одной стороны, % дисперсной фазы Al(OH)2Cl составляет 99%, что свидетельствует об отсутствии комплексообразования алюминия с компонентами композиции, с другой стороны,

происходит подавление ЭФ процесса извлечения дисперсной фазы Al(OH)2Cl. Указанный эффект объясняется адсорбцией органических компонентов на поверхности дисперсной фазы, изменению ее электрокинетического потенциала и приданию поверхности гидрофильных свойств.

120

Таблица 3.26 – Влияние органических композиций на электрофлотационное извлечение коагулянта «UltraPAC» из водного раствора

Степень извлечения α, %

Время, τ, мин

Композиция

1,0 мл/л

0 0,5 мл/л 2,0 мл/л

ЭФ/Ф

Vigon (УМ-С1) |

93 |

75 |

49/83 |

32 |

|

|

|

|

|

Vigon + ПАВк |

93 |

90 |

75/85 |

- |

|

|

|

|

|

Zestron (УМ-С2) |

93 |

23 |

14/99 |

20 |

|

|

|

|

|

Zestron + ПАВк |

93 |

93 |

92/99 |

- |

|

|

|

|

|

Deccordal |

93 |

27 |

10/99 |

16 |

|

|

|

|

|

Deccordal+ ПАВа |

93 |

90 |

89/99 |

- |

|

|

|

|

|

Gardostrip |

93 |

12 |

10/99 |

10 |

|

|

|

|

|

Gardostrip+ПАВа |

93 |

91 |

90/99 |

- |

Условия эксперимента: c NaCl – 1 г/л; pH – 7,0; c Al3+ – 100 мг/л; τ – 20 мин; Jv – 0,4 А/л; c ПАВ – 5 мг/л; ПАВа – NaDDS, ПАВк – СептаПАВ.

Композиции Deccordal и Gardostrip отрицательно влияют на электрофлотационный процесс извлечения дисперсной фазы алюминия, снижая степень извлечения при концентрации композиции 5 мл/л раствора до 10–20%. Добавление ПАВ приводит к повышению извлечения до 90–92% вследствие гидрофобизации поверхности.

Исследовано влияние указанных выше композиций на ЭФ извлечение гидроксидов

Fe(III). Установлено, что композиции Vigon, Zestron и Gardostrip оказывают меньшее влияние на электрофлотационное извлечение Fe(OH)3, чем на Al(OH)3.

Экспериментальные данные представлены в таблице 3.27.

В отсутствии композиций процент дисперсной фазы Fe(OH)3 при рН = 7,0

составляет 94–95%. Добавление в раствор композиций Vigon и Zestron снижают степень извлечения на 20–30%, при добавлении Deccordal – на 80–85%. Для повышения степени извлечения Fe(OH)3 наиболее эффективно применение катионных ПАВ КатаПАВ,

Катамин АБ и СептаПАВ, при их использовании степень извлечения возрастает до

80–95%.

121

Таблица 3.27 – Кинетика электрофлотационного извлечения Fe(OH)3 в присутствии композиций, применяемых в обработке поверхности металлов и пластмасс

|

|

|

Степень извлечения α, % |

|

||

|

|

|

|

|

|

|

Система |

|

|

|

Время, τ, мин |

|

|

|

|

|

|

|

|

|

|

5 |

|

20 |

|

20* ПАВ |

Фильтрация |

|

|

|

|

|

|

|

без добавок |

68 |

|

86 |

|

92 |

94 |

|

|

|

|

|

|

|

|

|

Vigon (УМ-С1) (печ. платы) |

|

|||

|

|

|

|

|

||

0,5 мл/л |

59 |

|

89 |

|

- |

93 |

|

|

|

|

|

|

|

1,0 мл/л |

39 |

|

80 |

|

90 |

94 |

|

|

|

|

|

|

|

2,0 мл/л |

20 |

|

55 |

|

86 |

95 |

|

|

|

|

|

|

|

|

|

Zestron (УМ-С2) (печ. платы) |

|

|||

|

|

|

|

|

||

0,5 мл/л |

70 |

|

64 |

|

90 |

95 |

|

|

|

|

|

|

|

1,0 мл/л |

72 |

|

62 |

|

90 |

95 |

|

|

|

|

|

|

|

2,0 мл/л |

73 |

|

75 |

|

93 |

95 |

|

|

|

|

|

|

|

|

|

Gardostrip (обработка алюминия) |

|

|||

|

|

|

|

|

||

0,5 мл/л |

81 |

|

93 |

|

- |

94 |

|

|

|

|

|

|

|

1,0 мл/л |

75 |

|

91 |

|

- |

94 |

|

|

|

|

|

|

|

2,0 мл/л |

80 |

|

51 |

|

- |

94 |

|

|

|

|

|

|

|

|

|

Deccordal 40-80-2 (обработка стали) |

|

|||

|

|

|

|

|

||

0,5 мл/л |

44 |

|

29 |

|

63 |

94 |

|

|

|

|

|

|

|

1,0 мл/л |

54 |

|

27 |

|

68 |

93 |

|

|

|

|

|

|

|

2,0 мл/л |

66 |

|

15 |

|

74 |

88 |

|

|

|

|

|

|

|

Условия эксперимента: c Na2SO4 – 1 г/л; pH = 7,0; c Fe3+ – 100 мг/л; Jv – 0,4 А/л. * – при добавлении катионного c СептаПАВ – 5 мг/л.

Проведены исследования по влиянию кислого фосфатирующего состава Deccordal 40-80-2, применяемого для мойки крупногабаритных стальных деталей перед нанесением ЛКП на электрофлотационное извлечение гидроксида железа в присутствии ПАВ различной природы. Состав раствора представлен в подразделе 2.4. Экспериментальные данные приведены в таблице 3.28.

122

Таблица 3.28 – Влияние концентрации композиции Decorrdal на электрофлотационное

извлечение гидроксида железа (III) в присутствии ПАВ

|

Концентрация |

Степень извлечения, α, % |

|||

|

|

|

|

|

|

Система Fe(OH)3 |

Decorrdal, |

|

Время, τ, мин |

|

|

|

мл/л |

|

|

|

|

|

5 мин |

30 мин |

|

Фильтр |

|

|

|

|

|

|

|

Без добавок Deccordal |

- |

68 |

86 |

|

95 |

|

|

|

|

|

|

|

0,5 |

23 |

29 |

|

96 |

|

|

|

|

|

|

Deccordal |

1,0 |

6 |

27 |

|

96 |