- •Введение

- •1. Цель, задачи и состав проекта

- •2. Рекомендации по выполнению разделов курсовой работы

- •2.1. Введение

- •2.2. Характеристика выпускаемой продукции

- •2.3. Характеристика сырьевых материалов

- •2.4. Выбор и обоснование технологии производства

- •2.5. Описание принятой технологии производства

- •2.6. Расчет производственной программы и расхода сырьевых материалов, режим работы

- •2.7. Расчет складов сырья, готовой продукции и промежуточного складирования

- •2.8. Подбор основного технологического оборудования. Расчет технологического оборудования

- •2.9. Решения по охране труда и экологической безопасности

- •2.10. Организация контроля технологического процесса и качества готовой продукции

- •3. Компоновочные решения заводов по производству керамических материалов и изделий

- •4. Оформление пояснительной записки и графической части проекта

- •3 94006 Воронеж, ул. 20-летия Октября, 84

4. Оформление пояснительной записки и графической части проекта

В пояснительную записку, кроме основного содержания, включается титульный лист, задание на бланке, содержание, список использованных источников.

Пояснительную записку курсового проекта оформляют на листах белой бумаги формата А4 (210x297 мм) компьютерным или рукописным способом. Листы пояснительной записки курсового проекта должны содержать штамп с основной надписью (рис. 3).

а)

|

65 |

120 |

|

|||||||

|

|

20 |

20 |

15 |

10 |

70 |

15 |

15 |

20 |

|

40 |

5 |

|

|

|

|

(1) |

15 |

|||

|

(7) |

|

|

|

||||||

Должность |

ФИО |

Подп. |

Дата |

|||||||

Зав.каф |

(8) |

(9) |

(10) |

(2) |

Стадия |

Лист |

Листов |

5 |

||

|

Н.контр |

|

|

|

(3) |

(4) |

(5) |

5 |

||

|

Руковод. |

|

|

|

(6) |

15 |

||||

|

Консульт. |

|

|

|

||||||

|

Разраб. |

|

|

|

||||||

б)

-

65

120

10

15

(1)

(11)

Лист

7

(4)

Рис. 3. Основная надпись:

а – на первом (заглавном) листе; б – на прочих листах

В графах основной надписи указывают:

- в графе 1 – обозначение документа: буквенное обозначение курсового проекта (КП) и номер зачетной книжки;

- в графе 2 – тема проекта;

- в графе 3 – литера «К»;

- в графе 4 – порядковый номер страницы (1);

- в графе 5 – общее количество страниц;

- в графе 6 – полное или сокращенное название кафедры;

- в графе 7 - сверху вниз: заведующий кафедрой, нормоконтролер (Н.контр.), руководитель, разработал;

- в графе 8, 9, 10 – соответственно фамилии, подписи и даты подписания документов;

- в графе 11 – наименование раздела (по первым 3-м словам).

Расстояние от рамки штампа до границ текста в начале и в конце строк не менее 3 мм. Расстояние от верхней или нижней строки текста до верхней или нижней рамки должно быть не менее 10 мм. Листы заполняются только с одной стороны.

Для основного текста используется шрифт Times New Roman, кегль не менее 12, с 1-1,5 межстрочным интервалом. Отступы в начале абзаца – 1–1,25 см. Допускается использовать приемы акцентирования (разрядку, полужирный или наклонный шрифт, подчеркивание). В тексте не допускается применение оборотов разговорной речи, техницизмы, профессионализмы.

В содержании должны быть указаны номера и наименования всех разделов, подразделов, пунктов (если они имеют наименование) основной части и номера страниц, на которых размещается начало структурных частей документа. Слово «Содержание» записывают в виде заголовка (симметрично тексту) с прописной буквы. Наименования, включенные в содержание, записывают строчными буквами, начиная с прописной буквы.

Разделы и подразделы должны иметь заголовки, четко и кратко отражающие их содержание. Заголовки пишутся с прописной буквы без точки в конце и подчеркивания. Точка после номера раздела не ставится. Переносы слов в заголовках не допускаются. Если заголовок состоит из двух предложений, их разделяют точкой. Расстояние между заголовком и текстом при компьютерном наборе 1-1,5 интервала (1 пустая строка). Между заголовками раздела и подраздела также должна быть пустая строка. Пример оформления текстовой части приведен на рис. 4

Рис.4. Пример оформления текстовой части

Формулы отделяют от пояснения запятой. Формулы, следующие одна за другой и не разделенные текстом, также разделяют запятой.

Пояснения символов и числовых коэффициентов, входящих в формулу, если они не пояснены ранее в тексте, должны быть приведены непосредственно под формулой. Пояснения каждого символа следует давать с новой строчки в той последовательности, в которой символы приведены в формуле. Первая строка пояснения должна начинаться со слова «где» без абзацного отступа и двоеточия после него. Сверху и снизу формулы должны быть отделены от текста пустой строкой.

Пример: истинная плотность определяется по формуле

(22)

(22)

где

-

истинная плотность, кг/м3;

-

истинная плотность, кг/м3;

m – масса образца, кг;

v – объем образца, м3.

Формулы, за исключением формул, помещаемых в приложениях, должны нумероваться сквозной нумерацией арабскими цифрами, которые записывают на уровне формулы справа в круглых скобках. Одну формулу обозначают - (1). Ссылки в тексте на порядковые номера формул дают в скобках, например: в формуле (1).

Допускается нумерация формул в пределах раздела. В этом случае номер формулы состоит из номера раздела и порядкового номера формулы, разделенных точкой, например, (3.1).

Порядок изложения в документах математических уравнений такой же, как и формул.

Иллюстрации, за исключением иллюстраций приложений, следует нумеровать арабскими цифрами сквозной нумерацией. Если рисунок один, то он обозначается «Рисунок 1».

Допускается нумеровать иллюстрации в пределах раздела. В этом случае номер иллюстрации состоит из номера раздела и порядкового номера иллюстрации, разделенных точкой. Например: Рисунок 2.4.

При ссылках на иллюстрации следует писать «...в соответствии с рисунком 2» при сквозной нумерации и «...в соответствии с рисунком 1.2» при нумерации в пределах раздела.

Иллюстрации, при необходимости, могут иметь наименование и пояснительные данные (подрисуночный текст). Слово «Рисунок» и наименование помещают после пояснительных данных и располагают так, как это показано на рис. 5:

Рис. 5. Образец оформления иллюстраций

Название таблицы следует помещать над таблицей слева, без абзацного отступа в одну строку через тире. Таблицы, за исключением таблиц приложений, следует обозначать арабскими цифрами сквозной нумерацией.

Допускается нумеровать таблицы в пределах раздела. В этом случае номер таблицы состоит из номера раздела и порядкового номера таблицы, разделенных точкой. Образец оформления таблиц представлен на рис. 6.

Т аблица

______ - ______________________________________

аблица

______ - ______________________________________

номер наименование таблицы

-

Головка

Заголовки граф

Подзаголовки граф

Строки (горизонтальные ряды)

Графы (колонки)

Боковик (графа для заголовков)

Рис.6. Образец оформления таблиц

На все таблицы документа должны быть приведены ссылки в тексте документа, при ссылке следует писать слово «таблица» с указанием ее номера.

Заголовки граф и строк таблицы следует писать с прописной буквы, а подзаголовки граф – со строчной буквы, если они составляют одно предложение с заголовком, или с прописной буквы, если они имеют самостоятельное значение. В конце заголовков и подзаголовков таблиц точки не ставят. Заголовки и подзаголовки граф указывают в единственном числе.

Если строки или графы таблицы выходят за формат страницы, ее делят на части, помещая одну часть под другой или рядом, при этом в каждой части таблицы повторяют ее головку и боковик. При делении таблицы на части допускается ее головку или боковик заменять соответственно номером граф и строк. При этом, нумеруют арабскими цифрами графы и (или) строки первой части таблицы.

Слово «Таблица» указывают один раз слева над первой частью таблицы, над другими частями справа пишут слова «Продолжение таблицы» с указанием номера (обозначения) таблицы. Например: «Продолжение таблицы 1».

Список использованных источников включают в содержание документа. Список помещают на отдельном (последнем) листе под заголовком «Список использованных источников», который располагается симметрично тексту (по центру) с заглавной буквы.

В список включаются библиографические описания книг, статей из периодических и продолжающихся изданий в традиционном и электронном виде, которые изучались, анализировались или цитировались при подготовке документа. Ссылки на источники в тексте приводят в квадратных скобках, например: [3].

Источники в списке приводятся в порядке их упоминания в тексте. Библиографические описания источников нумеруют арабскими цифрами без точки и печатают с абзацного отступа.

Примеры библиографических описаний документов:

Монографии

Берг О.Я. Физические основы теории прочности бетона и железобетона. – М.: Госстройиздат, 1962. – 96 с.

Пирадов К.А. и др. Расчет бетонных и железобетонных конструкций на основе методов механики разрушения / К.А. Пирадов, А.Б. Пирадов, Г.З. Иосебашвили, Л.А. Кахиани; под ред. Ю.В. Зайцева. – Тбилиси: Мецниереба, 1999. – 249 с.

Учебники

Горчаков Г.И., Баженов Ю.М. Строительные материалы: учеб. для вузов. – М.: Стройиздат, 1986. - 688 с.

Строительные материалы: учеб. / под общ. ред. В.Г. Микульского. – М.: АСВ, 2002. – 533 с.

Учебные пособия и методические указания

Строительные материалы и изделия: лаб. практикум для строительных специальностей вузов / О.А. Чернушкин, А.А.Суслов, Л.Н. Адоньева и др. / под общ. ред. О.А. Чернушкина; Воронеж. гос. арх.-строит. акад. – Воронеж, 1996. - 120 с.

Учебная практика: метод. указания к проведению учеб. практики для студ. 2-го курса спец. 270106 / Воронеж. гос. арх.-строит. ун-т; сост.: В.В. Власов, А.И. Макеев, Л.Н. Адоньева. – Воронеж, 2006. – 24 с.

Справочники

Попов Л.Н. Лабораторный контроль строительных материалов и изделий: справочник. - М.: Стройиздат, 1986. - 349 с.

Строительные материалы: справочник / под ред. А.С. Болдырева, П.П. Золотова. - М.: Стройиздат, 1989. - 568 с.

Статьи из сборников

Чернов А.Н. Структура, технология и свойства бионизированных ограждающих элементов / А.Н. Чернов, Л.П. Кожевникова, С.В. Хмелев // Строительные материалы на основе местного сырья и вторичных продуктов : сб. науч. тр. – Челябинск: Уралниистромпроект, 1988. – С. 125–138.

Статьи из журналов

Канаун С.К. Самосогласованные схемы усреднений в механике матричных композиционных материалов / С.К. Канаун // Механика композитных материалов, 1990. – № 6. – С. 984 – 994.

Горчаков Г.И. О комплексной характеристике структуры бетона / Г.И. Горчаков, И.А. Иванов // Бетон и железобетон. - 1980. - № 1. - С. 22-23.

Электронные ресурсы локального доступа

Штребе М. Безопасность сетей NT 4 [Электронный ресурс] : демоверсии прогр. средств защиты сетей от прогр. хакеров / М. Штребе, Ч. Перкинс, М. Монкур. – М.: Мир, 1999. - 1 электрон. гиб. диск.

Microsoft Internet Information Server [Электронный ресурс] : учеб. курс. – М.: Рус. редакция, 1997. - 1 электрон. опт. диск.

Электронные ресурсы удаленного доступа (Интернет)

Травин А. Три поисковика Рунета, не считая Google [Электронный ресурс] / А. Травин. – М., 2002. Режим доступа: http://www.netoscop.ru/theme/html

Официальный сайт Президента Российской Федерации [Электронный ресурс] / Администрация Президента РФ. – М., 2001. Режим доступа: www.president.kremlin.ru

Графическая часть проекта выполняется на стандартных листах чертежной бумаги формата А1 в карандаше или с использованием компьютерной графики. Размещать отдельные проекции чертежа далеко друг от друга не следует, оставляя незаполненные места бумаги.

Форматы листов определяются размером внешней рамки (выполненной тонкой линией). Линии основной рамки располагаются с левой стороны на расстоянии 20 мм, а с трех других сторон сверху, снизу и справа – на расстоянии 5 мм от границы формата (внешней рамки).

В правом нижнем углу демонстрационного листа размещают основную надпись. На рис. 7 показаны примеры выполнения основных надписей для схем и чертежей.

|

|

185 |

|||||||||||||||||

|

|

10 |

10 |

10 |

10 |

15 |

10 |

70 |

15 |

15 |

20 |

||||||||

55 |

5 |

|

|

|

|

|

|

(1) |

|||||||||||

5 |

|

|

|

|

|

|

|||||||||||||

5 |

|

|

|

|

|

|

(2) |

||||||||||||

5 |

|

|

|

|

|

|

|||||||||||||

5 |

|

|

|

|

|

|

|||||||||||||

5 |

Изм |

Кол уч |

Лист |

№ док |

Подп. |

Дата |

(3) |

Стадия |

Лист |

Листов |

|||||||||

5 |

|

|

|

|

|

(5) |

(6) |

(7) |

|||||||||||

5 |

(9) |

(10) |

(11) |

(12) |

|

||||||||||||||

5 |

|

|

|

|

(4) |

(8) |

|||||||||||||

5 |

|

|

|

|

|||||||||||||||

5 |

|

|

|

|

|||||||||||||||

Рис. 7. Выполнение основной надписи для чертежей

В графах основной надписи указывают:

- в графе 1- обозначение документа: название вуза, номер зачетной книжки, буквенное обозначение курсового проекта - КП, номер студенческой группы, название чертежа – АС (архитектурно-строительный) – шрифт прописной, размер 5;

- в графе 2 – наименование проекта (Завод по производству керамического кирпича) – шрифт прописной, размер 5;

- в графе 3 – наименование здания (Формовочный цех) – шрифт прописной, размер 5;

- в графе 4 – наименование изображений, размещенных на данном листе чертежа (план на отм. 0,000, разрез 1-1) – шрифт прописной, размер 5;

- в графе 5 – литера «У» (учебные чертежи);

- в графе 6 – порядковый номер листа;

- в графе 7 – общее количество листов;

- в графе 8 – полное или сокращенное название кафедры, шрифт строчный, размер 5;

- в графе 9 - сверху вниз: заведующий кафедрой, нормоконтролер (Н.контр.), руководитель, разработал;

- в графах 10, 11, 12 - соответственно фамилии, подписи и даты подписания документов.

Обводка всех чертежей должна исполняться линиями различной толщины. Так, элементы здания, попавшие в сечение, обводятся толстыми линиями (0,6 - 0,1 мм), не попавшие в сечение - линиями средней толщины (0,3 - 0,4 мм), осевые и размерные линии - тонкими линиями (0,1 мм), проекции невидимых элементов - средней толщины пунктирной линией (0,3 мм).

Координационные оси здания или сооружения наносят тонкими штрихпунктирными линиями и обозначают арабскими цифрами (чаще поперечные оси) и буквами русского алфавита (продольные оси), обводя их кружками диаметром 6-12 мм. Обозначение координационных осей, как правило, наносят по левой и нижней сторонам от плана здания. Размер шрифта для обозначения координационных осей должен быть на один-два номера больше, чем размер шрифта для размерных чисел на том же чертеже.

Рядом с планами приводится спецификация технологического оборудования в виде таблицы, с указанием названия и марки оборудования, его обозначения, количества, а также номера позиции. Порядковые номера позиций проставляются на выносных полочках на поле чертежа.

Разрезы зданий и сооружений выполняются в полном соответствии с планом. Направление взгляда для разрезов принимают, как правило, снизу вверх и справа налево и показывают стрелкой. В названиях разрезов или сечений указывают название соответствующей секущей плоскости, например: «Разрез 2 – 2», «Разрез Б – Б». Название изображений располагают над изображениями.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

Химическая технология керамики: учеб. пособие для вузов / Под ред. проф. И.Я. Гузмана. – М. : ООО РИФ «Стройматериалы», 2003. - 496 с.

Салахов А.М. Керамика вокруг нас / А.М. Салахов, Р.А. Салахова - М. : РИФ «Строй-материалы», 2008. - 160 с.

Салахов А.М. Ведение в технологию керамики: учеб. пособие / А.М. Салахов. – Казань : КГТУ, 2008. – 200 с.

Салахов А.М. Керамика для технологов / А.М. Салахов, Р.А. Салахова. – Казань : Изд-во гос. технол. ун-та, 2010. – 232 с.

Канаев В.К. Новая технология строительной керамики / В.К. Канаев. - М. : Стройиздат, 1990. - 64 с.

Проектирование предприятий по производству строительных материалов и изделий: учебник / Ю.М. Баженов, Л.А. Алимов, В.В. Воронин, Н.В. Трескова. - М. : Издательство АСВ, 2005. - 475 с.

Станевич В.Т. Строительная керамика: учеб. пособие / В.Т. Станевич. - Павлодар : Кереку, 2008. – 96 с.

Кашкаев И.С. Производство керамического кирпича / И.С. Кашкаев, Е.Ш. Шейнман. - М. : Высш.шк., 1983. – 223 с.

Ильевич А.П. Машины и оборудование для заводов по производству керамики и огнеупоров / А.П. Ильевич. - М. : Высш. шк., 1979. –340 с.

Роговой М.И. Теплотехническое оборудование керамических заводов: учеб. для техникумов / М.И. Роговой. - М. : Сройиздат, 1983.-367с.

Онацкий С.П. Производство керамзита / С.П. Онацкий. - М.: Стройиздат, 1987. – 333 с.

Искусственные пористые заполнители и легкие бетоны на их основе: справ. пособие / С.Г. Васильков, С.П. Онацкий, М.П. Элинзон и др.; Под ред. Ю.П. Горлова. - М. : Стройиздат, 1987. - 304 с.

Лукинов М.И. Керамические дренажные трубы / М.И. Лукинов. – М. : Стройиздат, 1969. – 192 с.

Основы проектирования керамических заводов / И.А. Рахалин, Б.С. Югай, А.Г. Гришанов. – М. : Стройиздат, 1973. – 158 с.

Прокофьева В.В. Керамика. Сырье и материалы для керамической промышленности. Том 1 / В.В. Прокофьева, З.В. Багаутдинов, В.Г. Котова. - СПб. : Ютас, 2007. – 224 с.

Зонтонц Р.М. Производство керамических канализационных труб / Р.М. Зонтонц, Б.В. Лебедев. – М. : Стройиздат, 1971. - 174 с.

Булавин И.А. Машины и автоматические линии для производства тонкой керамики / И.А, Булавин. - М. : Машиностроение, 1979. - 325 с.

Ицкович С.М. Заполнители для бетона / С.М. Ицкович. – Минск : «Высшая школа», 1983. -214 с.

Юшкевич М.О. Технология керамики / М.О. Юшкевич, М.И. Роговой. – М. : Издательство литературы по строительству, 1969. – 350 с.

Мороз И.И. Технология строительной керамики / И.И. Мороз. - Киев : Высш. шк., 1972. -231 с.

Августиник А. И. Керамика. Изд. 2-е, перераб. и доп. / А.И. Августиник. - Л. : Стройиздат (Ленингр. отд-ние), 1975. - 592 с.

Строительная керамика: Справочник / ред. Е.Л. Рохваргер и др.. М.: Стройиздат, 1976.– 524 с.

Левченко П.В. Расчеты печей и сушил силикатной промышленности: учебное пособие для вузов. Перепечатка с издания 1968 г. / П.В. Левченко. – М. : ООО ИД «Альянс», 2007. - 366 с.

Временное руководство по проектированию предприятий по производству кирпича и керамических камней. - М., 1989. – 32 с.

ОНТП 11-81 Общесоюзные нормы технологического проектирования предприятий и цехов по производству керамзитового гравия и песка.- М: Из-во Минстройматериалов, 1984. – 167 с.

Оформление учебных текстовых и графических документов: метод. указания для студ. спец. 270105 / Воронеж. гос. арх.-строит. ун-т; сост.: А.И. Макеев, М.В. Агеенко, В.В. Власов. – Воронеж, 2008. – 39 с.

ПРИЛОЖЕНИЯ

Приложение 1

Нормы и рекомендации по проектированию предприятий керамической

промышленности

Таблица П.1.1

Применение глинистого сырья в керамической промышленности*

Наименование изделий |

Наименование групп сырья, применяемых для производства данного вида изделий |

Изделия огнеупорные |

Глины огнеупорные и каолины |

Изделия художественные и хозяйственные, фарфоровые и фаянсовые |

Глины огнеупорные с низким содержанием красящих окислов, каолины с весьма низким содержанием красящих окислов, с механической прочностью более 10 кгс/см2 |

Фарфор электротехнический |

Глины огнеупорные с низким содержанием красящих окислов, каолины с весьма низким и низким (не более 1,2 % Fe2O3) содержанием красящих окислов. |

Изделия санитарно-технические фарфоровые, полуфарфоровые и фаянсовые |

Каолины, глины огнеупорные, реже тугоплавкие, каолинитовые, гидрослюдистые или каолинито-гидрослюдистые, преимущественно основные, среднедисперсные или высокодисперсные, с весьма низким или средним содержанием красящих окислов, с низким содержанием водорастворимых солей |

Плитки керамические для внутренней облицовки стен |

Каолины, глины огнеупорные, тугоплавкие, реже легкоплавкие, средне- или умереннопластичные, с низким содержанием крупных и средних включений железистых минералов, гипса и органических остатков. |

Плитки керамические для полов, фасадные глазурованные и неглазурованные |

Каолины, глины тугоплавкие или огнеупорные, средне- или умереннопластичные с низким содержанием крупных и средних включений железистых минералов, гипса и органических остатков, высоко- или среднеспекающиеся, низкотемпературного спекания, с низким или средним содержанием свободного кремнезема и водорастворимых солей, каолины |

Трубы канализационные |

Глины огнеупорные или тугоплавкие, основные или полукислые, гидрослюдистые, каолинито-гидрослюдистые или полиминеральные, высоко- или среднетемпературного спекания, средне- или умеренно-пластичные, с низким содержанием крупных и средних включений |

Окончание табл. П.1.1

Трубы дренажные |

Глины легкоплавкие полукислые и кислые, наличие карбонатных включений не рекомендуется |

Изделия химическистойкие (кирпич, плитки, насадочные изделия) |

Глины огнеупорные или тугоплавкие, основные или полукислые, гидрослюдистые, каолинитовые, каолинито-гидрослюдистые, полиминеральные, сильно- или среднетемпературного спекания, средне- или умереннопластичные, с низким содержанием крупных и средних включений, со средним или низким содержанием красящих окислов, свободного кремнезема, водорастворимых солей |

Черепица |

Легкоплавкие среднепластачные и умереннопластичные глины равномерно окрашенные без карбонатных включений |

Кирпич керамический обыкновенный |

Глины легкоплавкие |

Кирпич керамический эффективный, блоки пустотелые |

Глины легкоплавкие среднепластачные и умереннопластичные |

Кирпич керамический лицевой, терракота |

Глины с равномерно окрашенным черепком |

Электронная техника |

Глины огнеупорные и каолины с весьма низким содержанием красящих окислов, высокопластичные с низким содержанием включений |

Керамзит |

Для производства керамзита наиболее пригодны монтмориллонитовые и гидрослюдистые легкоплавкие глины, содержащие не более 30% кварца. Общее содержание SiO2 должно быть не более 70%, А12О3 не менее 12% (желательно около 12%), Fe2O3 + FeO до 10%, органических примесей -1-2%. Важнейшее из требований к сырью - вспучивание при обжиге.

|

*Примечание. Настоящие рекомендации даны для ориентировочной оценки возможности использования глинистого сырья вновь разведываемых и эксплуатируемых месторождений.

Таблица П.1.2

Химический состав глинистого сырья

Глинистые материалы |

Содержание оксидов, % |

|||||||||||||||

SiO2 |

Al2O3 |

Fe2O3 |

TiO2 |

CaO |

MgO |

Na2O |

K2O |

П.п.п. |

||||||||

Каолин Просяновский |

46-47,5 |

37,3-37,7 |

0,3-0,55 |

0,45-0,6 |

0,5-0,54 |

0,2-0,3 |

0,1-0,03 |

0,3-0,5 |

12,7-13,3 |

|||||||

Каолин Глуховецкий, обогащенный |

46,1-47,9 |

31,5-39,3 |

0,3-0,95 |

0,3-1 |

0,5-0,55 |

0,27-0,37 |

0,1 |

0,9-1,3 |

11,5-12,4 |

|||||||

Дружковская глина |

50,1 |

34,3 |

0,7 |

1,05 |

0,7-0,8 |

0,2-0,3 |

0,5-0,6 |

2,2-2,6 |

6,9-7,1 |

|||||||

Часов-ярская глина (Ч-0) |

52,4-56,3 |

31,4-34,2 |

1,7-1,8 |

0,7-1,1 |

1,4-1,5 |

0,04-0,7 |

0,6-0,9 |

2,5-2,9 |

10,2-9,7 |

|||||||

Латненская глина (ЛТ-1) |

48,1-49,9 |

35,08-34,4 |

0,79-0,72 |

2,02-1,4 |

0,6-1,5 |

0,2-0,7 |

0,4-0,6 |

1,7-2,3 |

8,5-10,1 |

|||||||

Берлинская глина |

49-55,35 |

26,4-33,03 |

до 2 |

1-1,08 |

0,1-0,69 |

0,84-1 |

0,25-0,3 |

0,3-1,39 |

9-12 |

|||||||

Кембрийская глина (Ленинградская обл.) |

60-62 |

19-20 |

3-4 |

1,2-1,4 |

1,57 |

0,9 |

0,65 |

0,44 |

9,85 |

|||||||

Веселовская глина |

51,4-53,8 |

27-35 |

1,1-1,5 |

0,7-0,73 |

0,6-0,73 |

0,66-1,15 |

2-2,32 |

9-9,2 |

||||||||

Глина Кучинская (Московская обл.) |

55,53 |

16,31 |

7,16 |

- |

5,37 |

3,14 |

3,27 |

14,97 |

||||||||

Глина Клинского месторождения (Московская обл.) |

72,18 |

12,82 |

5,56 |

- |

2,43 |

3,31 |

3,98 |

|||||||||

Владимировская глина (Владимирская обл.) |

50,12 |

31,63 |

2,94 |

- |

0,64 |

1,08 |

0,73 |

2,7 |

9,24 |

|||||||

Федоровская глина (Ростовская обл.) |

63,9 |

23,38 |

1,72 |

- |

0,89 |

0,64 |

0,53 |

1,92 |

4,09 |

|||||||

Продолжение табл. П.1.2

Глинистые материалы |

Содержание оксидов, % |

||||||||

SiO2 |

Al2O3 |

Fe2O3 |

TiO2 |

CaO |

MgO |

Na2O |

K2O |

П.п.п |

|

Глина месторождения Лукошкинское (Липецкая обл.) |

69,04 |

18,44 |

2,85 |

- |

0,55 |

0,55 |

1,22 |

0,1 |

6,21 |

Глина месторождения Болашовское (Саратовкая обл.) |

60,21 |

13,95 |

5,46 |

- |

5,15 |

1,11 |

0,69 |

2,62 |

9,85 |

Глина месторождения Яблонское (Липецкая обл.) |

68,72 |

12,46 |

5,66 |

- |

3,73 |

0,71 |

0,76 |

2,29 |

5,13 |

Глина Осиновогорского месторождения (Тульская обл.) |

68,21 |

13,95 |

5,46 |

- |

1,15 |

1,11 |

0,99 |

2,92 |

5,34 |

Суглинок Новониколаевского месторождения (Новосибирская обл.) |

62,0 |

12,78 |

4,8 |

- |

4,76 |

1,88 |

3,6 |

6,62 |

|

Суглинок Аплаксинского месторождения (Новосибирская обл.) |

64,4 |

14,8 |

6,11 |

- |

1,4 |

1,39 |

3,9 |

5,0 |

|

Суглинок Чунского месторождения (Иркутская обл.) |

62,8 |

12,0 |

6,16 |

- |

3,25 |

3,4 |

2,95 |

8,4 |

|

Суглинок Андреевского месторождения (Омская обл.) |

63,47 |

10,5 |

4,8 |

- |

6,3 |

3,7 |

2,8 |

7,56 |

|

Окончание табл. П.1.2

Глинистые материалы |

Содержание оксидов, % |

||||||||

SiO2 |

Al2O3 |

Fe2O3 |

TiO2 |

CaO |

MgO |

Na2O |

K2O |

П.п.п |

|

Суглинок Канского месторождения (Красноярский край) |

59 |

12,92 |

4,62 |

- |

6,21 |

3,63 |

3,03 |

10,2 |

|

Суглинок Рябовского месторождения (Ленинградская обл.) |

61,67-63,04 |

19,34-20,8 |

6,69-7,2 |

- |

1,25-1,4 |

1,89-2,18 |

1 |

3,98-4,45 |

|

СуглинокЩигровского месторождения (Курская обл.) |

80 |

8 |

4,5 |

- |

2 |

1,5 |

2 |

3,24 |

|

Суглинок Давыдовкого месторождения (Воронежская обл.) |

65,7 |

9,1 |

4,3 |

- |

7,2 |

3 |

- |

- |

10,7 |

Суглинок Малоедовского месторождения (Воронежская обл., г. Россошь) |

65,04 |

9,39 |

3,67 |

0,67 |

7,05 |

1,73 |

1,12 |

1,78 |

8,0 |

Суглинок месторождения Дорожное (Воронежская обл., г. Семилуки) |

66,56 |

12,1 |

5-8 |

- |

3,7 |

1,46 |

- |

- |

8,47 |

Суглинок Россошанского месторождения (Воронежская обл.) |

59,14 |

23,58 |

5,26 |

1,53 |

0,61 |

0,36 |

0,37 |

1,75 |

8,29 |

Суглинок месторождения Верхняя Хава (Воронежская обл.) |

63- 64, 6 |

12,4- 13 |

3,6- 3,9 |

- |

5,2-7 |

3,5-3,8 |

0,2-0,4 |

8,5-9 |

|

Таблица П.1.3

Технологические свойства глинистого сырья

Месторождение |

Формовочная влажность, % |

Число пластичности, % |

Усадка, % |

|

воздушная |

огневая |

|||

Просяновский каолин |

31,1 |

7,6 |

8,2 |

|

Глуховецкий каолин |

28-31 |

2-7 |

|

|

Дружковская глина |

32,4 |

14,2 |

11,5 |

4-7 |

Часов-ярская глина |

29,7-32,4 |

26-29 |

8,5-10,4 |

|

Берлинская глина |

26,6 |

28,6 |

9,2 |

|

Владимировская глина (Владимирская обл.) |

29,5 |

28,4 |

10,2 |

|

Федоровская глина (Ростовская обл.) |

25,6 |

27,7 |

9,3 |

|

Кембрийское (Лениградская обл.) |

31-33 |

16,2 |

6,4-6,6 |

|

Болашовское (Саратовкая обл.) |

23,8 |

16,5 |

6,8 |

|

Клинское (Московская обл.) |

18-20 |

14,7 |

9,2 |

|

Латненская глина (Воронежская обл.) |

28,5 |

15,3 |

14,8-17 |

|

Осиновогорское (Тульская обл.) |

24,1 |

14,8 |

7,0 |

|

Новониколаевское (Новосибирская обл.) |

20 |

14 |

6,9 |

0,1 |

Аплаксинское (Новосибирская обл.) |

23 |

19 |

9,3 |

1,2 |

Андреевское (Омская обл.) |

21 |

17,9 |

7,6 |

0,1 |

Байдаевское (Кемеровская обл.) |

21,5 |

15 |

9,7 |

0,9 |

Чунское (Иркутская обл.) |

21 |

18,5 |

8,8 |

2,3 |

Канское (Красноярский край) |

19 |

12,6 |

7,6 |

3 |

Щигровское (Курская обл.) |

19-20 |

10-12 |

7-8 |

2-3 |

Давыдовкое (Воронежская обл.) |

23 |

23-24 |

10-11 |

1-2 |

Малоедовское (Воронежская обл., г. Россошь) |

22-23 |

12,7-20,53 |

8-8,16 |

0,1-1,85 |

Дорожное (Воронежская обл., г. Семилуки) |

18-21 |

20-23 |

12 |

1-2 |

Боево – II (Воронежская обл.) |

18-21 |

9-11 |

7,05-9,3 |

0,4 |

Россошанское (Воронежская обл.) |

20-25 |

17-18 |

5,7-8 |

2,2 |

Суглинок месторождения Верхняя Хава (Воронежская обл.) |

23-27 |

25-27 |

8,3 |

0,65-2 |

Таблица П.1.4

Классификация глинистого сырья по гранулометрическому составу

Название |

Содержание глинистых частиц, % |

глина |

30-60 |

суглинок: тяжелый средний мягкий |

30-20 20-15 15-10 |

супесь |

5-10 |

Таблица П.1.5

Классификация глинистого сырья по числу пластичности

Название |

Число пластичности |

высокопластичное |

более 25 |

среднепластичное |

от 15 до 25 |

умереннопластичное |

от 7 до 15 |

малопластичное |

менее 7 |

Таблица П.1.6

Насыпная плотность сырья и добавок, используемых в производстве

керамических материалов

Наименование сырья |

Насыпная плотность кг/м3 |

Наименование сырья |

Насыпная плотность кг/м3 |

Песок |

1400-1500 |

Шлак металлургический |

1300-1500 |

Супесь |

1600 |

Сухой лесс |

1800 |

Суглинок |

1600-1750 |

Зола из отвалов |

1600 |

Глина |

1700-1850 |

Зола-унос |

900 |

Дегидратированная глина |

1000-1100 |

Торф |

400-600

|

Молотый шамот |

1300-1500 |

Шлак котельный |

700-1000 |

Каменный уголь в тонкомолотом состоянии |

570-860 |

Опилки в высушенном состоянии при наибольшей крупности 2 мм |

200-250 |

Таблица П.1.7

Ориентировочный расход добавок применяемых

в керамической промышленности (по М.Г. Лундиной)*

Наименование добавки |

Назначение |

Ориентировочное количество, % |

Рекомендуемый гранулометрический состав, мм |

Высокопластичная глина |

Улучшение формовочных свойств, повышение пластичности |

В виде порошка 10-30, в виде шликера около 5 |

Менее 1 |

Песок |

Улучшение сушки сырца |

5-25 |

Крупнозернистый |

Древесные опилки |

Улучшение сушки и обжига, экономия топлива |

5-30 |

До 6 |

Шамот (молотый кирпичный бой) |

Улучшение сушки сырца |

5-20 |

3-0,5 |

Дегидратированная глина |

Улучшение сушки, обезвоживание глин с высокой карьерной влажностью |

10-50 |

3-5 |

Зола ТЭЦ (гидроудаленная) |

Улучшение сушки и обжига |

15-20 |

0-3 (в естественном виде без ошлакованных частиц) |

Шлаки топливные |

Улучшение сушки и обжига |

3-100 |

3-0,5 |

Уголь каменный, бурый, антрацит |

Улучшение обжига, экономия топлива |

2-8 |

0-3 |

Горелые породы |

Улучшение сушки, а при достаточной калорийности и обжига |

3-20 |

3-0,5 |

Лузга подсолнуха и проса |

Улучшение сушки и обжига |

8-15 |

В естественном виде |

Сульфито-спиртовая барда |

Повышение пластичности |

0,5-3 |

В водном растворе |

Бой оконного или другого легкоплавкого стекла |

Улучшение спекания при обжиге, повышение прочности |

3-5 |

В тонкодисперсном состоянии

|

*по данным из книги И.И. Мороза «Технология строительной керамики»

Окончание табл. П.1.7

Пиритные огарки, низкосортная железистая руда, железорудные отходы Курской магнитной аномалии |

Повышение прочности, интенсификация окраски керамического черепка (от темнокрасного до бардового) |

3-8 |

Менее 0,5 (возможно добавление в виде шликера) |

Марганцевая руда |

Приобретение темной окраски керамического черепка (от светлокоричневого до темнокоричневого) |

3-10 |

Менее 0,5 (возможно добавление в виде шликера) |

Мел, мергель, доломит |

Осветление черепка до кремового цвета |

15-30 |

Менее 0,1 (возможно добавление в виде шликера) |

Каолин или беложгущаяся глина |

Осветление черепка до кремового цвета |

30-50 |

В виде порошка |

Углекислый барий |

Нейтрализация растворимых солей, имеющихся в глинах, дающие высолы на готовых изделиях |

0,5-1 |

В виде шликера |

Таблица П.1.8

Технологические нормы потерь в производстве строительной керамики

(кирпича, черепицы и др.)

Наименование норм |

Единицы измерения |

Показатель |

Производственные потери при обжиге |

% |

от 2 до 5 + п.п.п. |

Производственные потери при сушке (возвращаемые) |

% |

2-3 |

Потери в процессе массоприготовления и формовании |

% |

2-3 |

Потери при транспортировании |

% |

1-2 |

Таблица П.1.9

Технологические показатели производства керамических плиток,

изготовленных методом полусухого прессования

Наименование норм |

Единицы измерения |

Показатель |

Производственные потери при: обжиге сушке прессовании |

% |

3 + п.п.п. 2-3 1 |

Потери при получении пресспорошка |

% |

2-3 |

Потери при транспортировании |

% |

1-2 |

Потери в процессе массоприготовления |

% |

1-3 |

Потери в процессе предварительной подготовки |

% |

2 |

Потери сырья в процессе приготовления глазури |

% |

2 |

Влажность: суспензии глинистых материалов суспензии отощающих компонентов при помоле в шаровых мельницах |

% |

45-52

35-40 |

Влажность шликера при совместном помоле |

% |

40-49 |

Влажность готового шликера |

% |

40-45 |

Влажность пресспорошка |

% |

5-7 |

Средняя продолжительность помола в шаровых мельницах периодического действия: при раздельном помоле при совместном помоле |

час |

8-10,5 8-10 |

Таблица П.1.10

Технологические показатели производства санитарно-технических

изделий

Наименование норм |

Единицы измерения |

Показатель |

Производственные потери при: формовании сушке глазуровании обжиге |

% |

2 4 1 6 + п.п.п. (потери при прокаливании) |

Потери в процессе предварительной подготовки |

% |

2 |

Потери в процессе массоприготовления |

% |

3 |

Транспортирующие потери |

% |

1-2 |

Влажность: при разжижении глинистых материалов суспензии отощающих компонентов в шаровой мельнице |

% |

52-58

45-48 |

Влажность готового шликера (литейного) |

% |

32-33 |

Влажность изделий, поступающих на сушку (формование методом литья) |

% |

18 |

Влажность изделий после сушки |

% |

1-2 |

Средняя продолжительность помола в шаровых мельницах периодического действия |

ч |

8-16 |

Продолжительность выдержки литейного шликера |

сутки |

4 |

Оборачиваемость гипсовых форм |

разы |

70 |

Расход гипса на 1 т гипсовых форм |

т |

0,9 |

Таблица П.1.11

Складские запасы сырья и готовой продукции в производстве

керамических материалов

Наименование норм |

Единицы измерения |

Показатель |

Глина местная (при круглогодовом работе карьера) Запасы глины в производстве строительной керамики (кирпича, черепицы и др.): при открытом способе хранении глины в конусах при использовании отдельностоящего глинозапасника при использовании глинозапасника (глинохранилища) в составе производственного корпуса при хранении на открытой площадке вылеживание глины в шихтозапаснике |

сутки

сутки сутки

сутки сутки сутки |

до 30

90-180 15-30

7-10 15-30 7-14 |

Глина дальнепривозная |

сутки |

60-90 |

Кварцевый песок |

сутки |

10-60 |

Каолин |

сутки |

30-60 |

Полевой шпат и другие добавки и плавни |

сутки |

30-60 |

Склад готовой продукции |

сутки |

7-15 |

Площадь склада на 1000 т хранимого сырья (при хранении сырья навалом) |

м2 |

200 |

Таблица П.1.12

Нормы цеховых запасов в производстве керамической плитки (фасадной

плитки, плитки для полов, плитки для внутренней облицовке стен) и санитарно-технических изделий

Наименование норм |

Единица измерения |

Норма запаса в производстве керамических плиток |

Норма запаса в производстве санитарно-технических изделий |

Бункерные запасы отощающих материалов |

сутки |

1-2 |

0,5-1

|

Запас обогащенной глинистой суспензии в бассейнах |

сутки |

1-2 |

1 |

Запас готового шликера |

сутки |

1,5-2 |

5 |

Запас глазури в бассейнах |

сутки |

1 |

1 |

Бункерный запас пресспорошка |

сутки |

2 |

--- (при литьевом способе производства) |

Запас готовой продукции на складе |

сутки |

7-15 |

7-15 |

Площадь склада готовой продукции, в том числе проходы и проезды 40 % |

м2 |

на 1000 м2 плиток 10-12 |

на 1 т изделий (унитазов) 6 |

Таблица П.1.13

Режим работы отделений (цехов) в керамической промышленности

Наименование отделений |

Производство строительной керамики (кирпича, черепицы и др.) |

Производство керамической плитки и санитарно-технических изделий |

||||

Кол-во рабочих дней в году (календарное) |

Смен в сутки |

часов в смену |

Кол-во рабочих дней в году (календарное) |

Смен в сутки |

часов в смену |

|

Склад сырья: - приемка: а) доставка автотранспортом б) доставка железнодорожным транспортом - выдача в производство (в зависимости от режима работы массоприготовительного отделения) |

253-365

365

305-365 |

1-2 (1)*

3 (2)

2-3 (1-2) |

8 (12)

8 (12)

8 (12) |

253-365

365

365 |

1-2-3

3 (2)

3 (2) |

8

8 (12)

8 (12)

|

Отделение приготовления добавок (дробление, помол) |

253-365 |

1-2-3 (1-2) |

8 (12) |

253-365 |

1-2-3 (1-2) |

8 (12) |

Массоприготовительное отделение: а) без использования шихтозапасника б) при использовании шихтозапасника: - загрузка шихтозапасника

- выгрузка шихтозапасника

|

305-365

305-365

305-365 |

2-3 (1-2)

1-2-3 (1-2) 2-3 (1-2) |

8 (12)

8 (12) 8 (12) |

365 |

2-3 (1-2) |

8 (12) |

Формовочное отделение |

305-365 |

2-3 (1-2) |

8 (12) |

365 |

3 (2) |

8 (12) |

Сушильно-обжиговое отделение |

365 |

3 (2) |

8 (12) |

365 |

3 (2) |

8 (12) |

Склад готовой продукции: по приемке по отгрузке потребителю: а) автотранспортом б) железнодорожным транспортом** |

305-365

305-365 305-365 |

2-3

1-2 2-3 (1-2) |

8

8 8 (12) |

305-365

305-365 305-365 |

2-3

1-2 2-3 (1-2) |

8

8 8 (12) |

* Продолжительность смены – 8 или 12 часов. В скобках указано количество смен при продолжительности смены 12 ч.

** Отгрузка готовой продукции на железнодорожный транспорт производится по мере подачи железнодорожных вагонов.

Указанные в таблице количества рабочих дней в году соответствуют:

253 дней – при пятидневной рабочей неделе,

305 дней – при шестидневной рабочей неделе,

365 дней – при семидневной рабочей неделе.

Приложение 2

Технические характеристики технологического оборудования

Таблица П.2.1

Техническая характеристика глинорыхлителей

49

Показатель |

СМ-1031А |

СМК-225 передвижной |

СМК-1033 |

СМК-496 |

СМК-497 |

Производительность м3/ч |

25 |

15-25 |

30 |

50 |

125 |

Установленная мощность, кВт |

10 |

16,8 |

16,8 |

6,2 |

10,2 |

Габаритные размеры, мм длинна |

4575 |

5175 |

5175 |

4500 |

5600 |

ширина |

1800 |

5953 |

2953 |

2400 |

2700 |

высота |

1190 |

1370 |

1370 |

1430 |

1410 |

Масса, т |

3,5 |

4,8 |

4,8 |

5 |

8,13 |

Таблица П.2.2

Техническая характеристика лопастных смесителей

Показатели |

СМК-125 |

СМК-126 |

СМК-1238 |

МВА/7-А |

СМК-246 |

СМК-125А |

СМК-126А |

СМК-373 |

СМК- 951-1 |

Производительность м3/ч |

18 |

35 |

25 |

65 |

35 |

32 |

64 |

100 |

95 |

У 50 становленная мощность, кВт |

22 |

40 |

58 |

42 |

40 |

32 |

37 |

90 |

55 |

Габариты, мм: длина ширина высота |

5340 |

6215 |

7324 |

6345 |

6215 |

5250 |

5900 |

6445 |

6830 |

1420 |

1657 |

3028 |

1265 |

1657 |

1670 |

1700 |

1800 |

1700 |

|

915 |

1355 |

1215 |

1640 |

1355 |

1350 |

1350 |

1340 |

1625 |

|

Масса, т |

2,85 |

4,79 |

9,1 |

11 |

4,79 |

3,2 |

4,4 |

12 |

7,75 |

Таблица П.2.3

Техническая характеристика стержневых смесителей

Показатели |

СК-19 |

СК-08 |

С-14 |

СММ-82 |

СРС-0,9х1,9 |

Производительность т/ч |

30-35 |

80 |

75-100 |

100 |

10-12 |

Размер барабана, мм диаметр

длинна |

900

|

1200 |

1710 |

1500 |

900 |

2500 |

3000 |

3200 |

3200 |

1900 |

|

Частота вращения барабана, мин-1 |

26 |

20 |

14 |

20 |

28 |

К 51 оэффициент стержневой загрузки |

0,2 |

0,2 |

0,07 |

0,3 |

0,2 |

Установленная мощность, кВт |

30 |

55 |

55 |

75 |

11 |

Габариты, мм: длина ширина высота |

4710 |

5347 |

4140 |

6450 |

4800 |

1700 |

2300 |

3745 |

2750 |

1500 |

|

1350 |

1700 |

2750 |

2200 |

1500 |

|

Масса, т |

28,1 |

13,4 |

17 |

25 |

4,0 |

![]()

Таблица П.2.4

Техническая характеристика камневыделительных вальцов

Показатели |

СМ-416А |

МС-150 |

СМ-231 |

СМ-1198 |

СМ-1198Б |

СМК-342-01 |

СМК-342-02 |

СМК-194 |

Производительность м3/ч |

25 |

50 |

35 |

25 |

50 |

25 |

35 |

35 |

Длинна волков, мм |

700 |

700 |

760 |

700 |

700 |

800 |

800 |

800 |

Диаметр валков: ребристого

гладкого |

450

|

600 |

650 |

600 |

600 |

560 |

560 |

|

530 |

900 |

1000 |

1000 |

1000 |

1000 |

1000 |

|

|

Н 52 аибольший размер выделяемых камней, мм |

|

|

|

|

60 |

100 |

60 |

100 |

Установленная мощность, кВт |

22 |

20 |

40 |

43 |

43 |

75 |

55 |

55 |

Габариты, мм: длина ширина высота |

3090 |

1860 |

3450 |

3182 |

3182 |

5060 |

5060 |

2900 |

1430 |

1470 |

3050 |

2805 |

2805 |

2960 |

2960 |

3000 |

|

865 |

1160 |

1325 |

1325 |

1325 |

3240 |

3240 |

1500 |

|

Масса, т |

2,3 |

2,8 |

7,3 |

5,0 |

5,0 |

11,1 |

11,1 |

7,1 |

Таблица П.2.5

Техническая характеристика вальцов

Показатель |

ДДЗ-700 |

СМ-12 |

СМК-438 |

СМК-212 |

СМ-1198 |

СМК-194 |

СМК-83 |

СМК-102 |

СМ-696А |

СМК-516 |

Дробление |

крупное |

среднее |

тонкое |

|||||||

Конструкция валков |

диско-зубчатые |

рифленые гладкие |

зубчатые |

ребристые гладкие |

винтовые гладкие |

гладкие |

||||

Размер вальцов, мм: диаметр д 53 лина |

1250 |

600 |

1090/990 |

620/480 |

600/1000 |

750 |

1000 |

1000 |

1000 |

1000 |

1000 |

400 |

900 |

1490 |

700 |

800 |

700 |

1000 |

1000 |

|

|

Частота вращения, мин. |

170/200 |

75 |

40 |

40/25 |

440/40 |

65/190 |

160/185 |

190/290 |

100/180 |

|

Производительность м3/ч |

700 |

8-25 |

16 |

до 30 |

25 |

35 |

25 |

25 |

25 |

25 |

Мощность электродвигателя, кВт |

60 |

20 |

28 |

50 |

30 |

55 |

22/90 |

40/75 |

24 |

86,55 |

Габаритные размеры, мм |

|

|

|

|

|

|

|

|

|

|

длинна |

4400 |

2200 |

3200 |

5000 |

3200 |

2900 |

3800 |

5700 |

3240 |

4000 |

ширина |

2800 |

1600 |

2400 |

3600 |

2800 |

3000 |

3200 |

4200 |

2515 |

3300 |

высота |

1600 |

800 |

1100 |

1500 |

1300 |

1500 |

1200 |

1800 |

965 |

1200 |

Таблица П.2.6

Техническая характеристика дырчатых вальцов

54

Показатель |

СМ-369А |

СМ-922 |

СМК-371 |

Производительность т/ч |

65 |

75 |

100 |

Размеры валков, мм диаметр длина |

1000 640 |

1012 640 |

2000 1000 |

Установленная мощность, кВт |

40,0 |

40,0 |

121,1 |

Габаритные размеры, мм длинна |

2600 |

3305 |

7420 |

ширина |

3500 |

3360 |

3420 |

высота |

1200 |

1318 |

3380 |

Масса, т |

6,23 |

6,3 |

35 |

Таблица П.2.7

Технические характеристики бегунов

Показатель |

Мокрого помола |

Сухого помола |

|||||

СМ-215 |

СМ-268 |

СМ-365 |

БМП-55 |

СМ-21 |

СМ-20 |

||

Размеры катков, мм диаметр ширина |

1200 |

1800 |

1800 |

|

1250 |

1800 |

|

350 |

550 |

800 |

|

350 |

550 |

||

Производительность т/ч |

16 |

29 |

43 |

56 |

8,5 |

20 |

|

Установленная мощность, кВт |

14 |

40 |

75 |

55 |

14 |

27,5 |

|

Габаритные размеры, мм длинна |

4300 |

6200 |

6900 |

5710 |

4350 |

6350 |

|

ширина |

2900 |

3600 |

3500 |

4780 |

2918 |

3680 |

|

высота |

2900 |

3800 |

4300 |

4384 |

2870 |

3830 |

|

Масса, т |

12 |

28,4 |

32 |

49,25 |

12,22 |

26 |

|

55

Таблица П.2.8

Техническая характеристика пластинчатых питателей

Показатели |

СМ-664 |

СМК-78 |

СМК-351 |

СМК-352 |

СМК-214 |

Производительность т/ч |

15; 35 |

25 |

17-100 |

17-100 |

25-30 |

Скорость ленты, м/мин |

1,8; 2,48 |

1,5; 2,0 |

0,22-1,4 |

0,31-1,88 |

0,4-1,73 |

Установленная мощность с валом рыхлителем, кВт |

4,2 |

4 |

11 |

6,5 |

4 |

Габариты, мм: длина ширина высота |

5930 |

6350 |

8750 |

5780 |

6120 |

2030 |

2530 |

3160 |

3130 |

2770 |

|

1200 |

1620 |

2560 |

2350 |

1650 |

|

Масса с валом рыхлителем, т |

2,8 |

4,6 |

10,00 |

6,94 |

4,8 |

56

Таблица П.2.9

Техническая характеристика тарельчатых питателей

Показатели |

СМ-86А |

СМ-179А |

СМ-274А |

СМ-276А |

Производительность м3/ч |

1,5 |

3,0 |

10,0 |

10,0 |

Диаметр тарели, мм |

500 |

750 |

1000 |

1000 |

Скорость вращения тарели, мин-1 |

4,27 |

4,27 |

7,00 |

7,00 |

Установленная мощность, кВт |

0,6 |

0,6 |

1,0 |

1,0 |

Габариты, мм: длина ширина высота |

1065 |

1140 |

1940 |

2045 |

525 |

770 |

1600 |

1600 |

|

797 |

970 |

1100 |

1445 |

|

М асса с валом рыхлителем, кг |

215 |

250 |

730 |

730 |

Таблица П.2.10

Техническая характеристика глинорастирателей

Показатели |

PL 370 |

СМК 530 |

СМК-859 |

СМ-1241 |

Производительность |

30 - 90 т/ч |

50 т/ч |

4-6 м3/ч |

20 м3/ч |

Диаметр чаши/тарели, мм |

1900/3200 |

2000/2900 |

1500 |

2800 |

Установленная мощность, кВт |

82÷137 |

59,0 |

20 |

55 |

Габариты, мм: длина ширина высота |

4 100 |

4200 |

3440 |

4730 |

3 450 |

3500 |

2060 |

3975 |

|

3 350 |

2800 |

1255 |

2320-2820 |

|

Масса т |

17,5 |

13,7 |

5,3 |

15,8 |

Таблица П.2.11

Т

57

ехническая характеристика прессов для керамического кирпича полусухого прессования

Технические характеристики |

СМ-1085 В |

ПКК-1 |

СМК-491 |

СМС-294 |

Усилие прессования, кН |

6300 |

1200 |

6300 |

1800 |

Производительность по кирпичу, шт./ ч |

2280 |

1000 |

3000 |

3070 |

Максимальная глубина засыпки пресс-формы, мм |

200 |

150 |

|

|

Мощность электродвигателей, кВт |

40 |

7,5 |

43 |

42,1 |

Мощность электронагревателей, кВт |

3,5 |

5,23 |

|

|

Габаритные размеры, мм длина |

4890 |

3132 |

4365 |

4730 |

ширина |

3780 |

2033 |

3780 |

3090 |

высота на уровне пола |

3175 |

- |

- |

- |

высота общая |

4930 |

2325 |

5000 |

3100 |

М асса, т |

32,6 |

7,9 |

35 |

21,7 |

Таблица П.2.12

Техническая характеристика сушильных барабанов

Технические характеристики |

СМ-45Б |

СМ-1013 |

СМ-147А |

СМ-1070 |

7208 |

СМЦ-428.2 |

СМЦ-429.2 |

СМЦ-440.2 |

Производительность, т/ч |

2,7 |

3,5 |

15 |

21 |

30 |

25-30 |

20-25 |

11 |

Максимальный размер частиц высушенного материала, мм |

30 |

35 |

60 |

60 |

60 |

|

|

|

Диаметр барабана, мм |

1600 |

1600 |

2200 |

2200 |

2800 |

2800 |

2800 |

2200 |

Длина барабана, мм |

8000 |

8000 |

14000 |

14000 |

14000 |

20000 |

14000 |

14000 |

Мощность электронагревателя, кВт |

7 |

10 |

28 |

40 |

28 |

75 |

55 |

37 |

Габаритные размеры, мм д 58 лина |

10000 |

9850 |

14032 |

17500 |

14032 |

20000 |

14000 |

14000 |

ширина |

3000 |

2800 |

3910 |

3700 |

4434 |

4750 |

4650 |

3610 |

высота |

3500 |

3550 |

3758 |

4500 |

4340 |

4470 |

4470 |

3915 |

Масса, т |

15 |

13,9 |

36,12 |

40,2 |

70 |

72,9 |

53,5 |

33,5 |

Таблица П.2.13

Техническая характеристика прессов пластического формования

Технические характеристики |

Пресса вакуумные |

Пресс безвакуумный |

||||||||

СМК-376 |

СМК-506 |

СМК502 |

СМК-217 |

СМК-28А |

СМК-168 |

СМК-325 |

СМСК-28 |

СМК-482 |

СМК-435 |

|

Производительность по кирпичу, шт./ ч |

25800 |

10000 |

9000 |

10000 |

7000 |

10000 |

8000 |

5000 |

12500 |

6000 |

Давление прессования, МПа |

3 |

2,5 |

|

1,6 |

1,6 |

1,6 |

|

|

|

1,6 |

У 59 становленная мощность, кВт |

467 |

187 |

145 |

165 |

110 |

135 |

75 |

100 |

315 |

55 |

Габаритные размеры, мм длина |

8415 |

6680 |

7260 |

7095 |

7270 |

7150 |

6890 |

6770 |

8840 |

3390 |

ширина |

4070 |

3400 |

3400 |

1405 |

3300 |

3850 |

2895 |

3660 |

2515 |

1530 |

высота |

3150 |

2600 |

2190 |

2570 |

2150 |

2750 |

2110 |

2145 |

3470 |

1300 |

Масса, т |

43 |

19,5 |

18,65 |

21,3 |

15 |

17 |

14,7 |

12,5 |

41,5 |

6,95 |

60

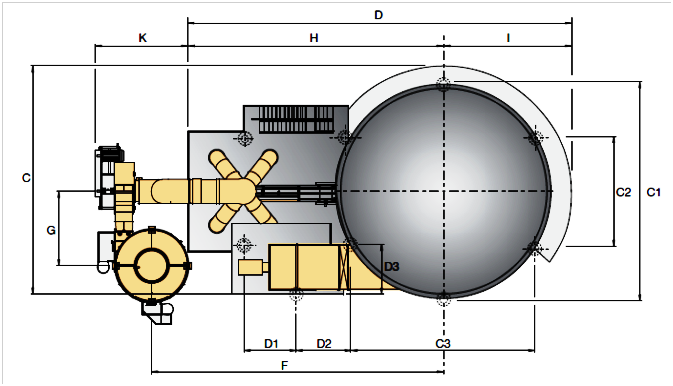

Рис. П.2.1. Барабанные мельницы мокрого помола МТД 010, МТД 020, МТД 050, МТД 120, МТД 160 фирмы SACMI

61

Рис. П.2.2. Барабанные мельницы мокрого помола МТД 340, МТД 380, МТД 450 фирмы SACMI

Таблица П.2.13

Геометрические размеры барабанных мельниц непрерывного действия мокрого помола фирмы SACMI

Геометрические размеры, мм |

МТД 010 |

МТД 020 |

МТД 050 |

МТД 120 |

МТД 160 |

МТД340 |

МТД 380 |

МТД 450 |

А |

1112 |

1420 |

1820 |

2390 |

2624 |

3180 |

3180 |

3180 |

В |

1370 |

1745 |

2415 |

3325 |

3700 |

5060 |

5640 |

6590 |

С |

|

2545 |

3215 |

4225 |

4600 |

6160 |

6740 |

7690 |

D |

1100 |

1400 |

1796 |

2366 |

2600 |

3150 |

3150 |

3150 |

E |

600 |

94 |

1010 |

1325 |

2060 |

3470 |

3470 |

3470 |

F 62 |

400 |

400 |

400 |

450 |

450 |

550 |

550 |

550 |

G |

360 |

500 |

500 |

700 |

1420 |

1940 |

1940 |

1940 |

H |

2960 |

2950 |

3415 |

3830 |

4100 |

4710 |

4710 |

5260 |

I |

1730 |

2100 |

2850 |

3745 |

4120 |

5570 |

6160 |

7270 |

L |

1050 |

1415 |

1980 |

2763 |

3150 |

4300 |

4880

|

5680 |

Таблица П.2.14

Технические характеристики барабанных мельниц мокрого помола непрерывного действия фирмы SACMI*

Техническая характеристика |

МТД 010 |

МТД 020 |

МТД 050 |

МТД 120 |

МТД 160 |

МТД340 |

МТД 380 |

МТД 450 |

Установленная мощность с мелющими телами из кремнезема, кВт |

5,5 |

11 |

22 |

55 |

55 |

90 |

110 |

132 |

Установленная мощность с мелющими телами из глинозема, кВт |

5,5 |

11 |

22 |

55 |

55/75 |

110 |

132 |

160 |

Число оборотов в минуту |

34 |

24 |

18 |

17 |

16 |

12,5 |

12,5 |

12,5 |

В 63 ес цилиндра без футеровки, кг |

790 |

1010 |

1915 |

5490 |

6630 |

12000 |

14700 |

16800 |

Футеровка мельницы из глинозема, кг |

700 |

1180 |

2120 |

5080 |

6430 |

10230 |

11090 |

13000 |

Полезный объем при футеровке из глинозема, л |

801 |

1800 |

4440 |

10660 |

14900 |

30690 |

35200 |

41100 |

Вес мелющих тел из глинозема, кг |

950 |

2100 |

5200 |

11420 |

16015 |

19800 |

22500 |

26300 |

*Общий объем загрузки (мелющие тела + материал для помола) должен составлять 85 % от полезного объема мельницы при помоле керамической массы и 75 % при помоле фритт для глазурей

64

Рис. П.2.3. Барабанные мельницы мокрого помола непрерывного действия МТС 035, МТС 041 фирмы SACMI

65

Р

ис. П.2.4. Барабанные мельницы мокрого помола непрерывного действия МТС 054, МТС 061, МТС 070, МТС 081, МТС 088, МТС 101 фирмы SA

Таблица П.2.15

Геометрические размеры барабанных мельниц непрерывного действия мокрого помола фирмы SACMI

Геометрические размеры, мм |

МТС 035 |

МТС 041 |

МТС 054 |

МТС 061 |

МТС 070 |

МТС 081 |

МТС 088 |

МТС 101 |

А

|

10935 |

12230 |

12450 |

14120 |

13200 |

14500 |

14500 |

16200 |

В

|

3570 |

3570 |

3350 |

3350 |

4090 |

4090 |

3860 |

3860 |

С

|

4070 |

4070 |

4350 |

4350 |

4855 |

4855 |

5100 |

5100 |

D

|

2200 |

2200 |

2560 |

2560 |

2920 |

2920 |

3050 |

3050 |

E 66

|

2900 |

2900 |

3000 |

3000 |

3320 |

3320 |

3500 |

3500 |

F

|

9255 |

10550 |

10530 |

12200 |

10500 |

12000 |

12000 |

13700 |

Таблица П.2.16

Технические характеристики барабанных мельниц мокрого помола непрерывного действия фирмы SACMI

Техническая характеристика |

МТС 035 |

МТС 041 |

МТС 054 |

МТС 061 |

МТС 070 |

МТС 081 |

МТС 088 |

МТС 101 |

Объем без футеровки, л |

35000 |

40000 |

54000 |

63000 |

70000 |

80300 |

87700 |

100000 |

Полезный объем, л |

32000 |

36550 |

49500 |

57500 |

64500 |

73700 |

80700 |

92300 |

Мощность главного привода, кВт |

250 |

250 |

2х200 |

2х200 |

2х250 |

2х250 |

2х315 |

2х315 |

Мощность вспомогательного двигателя, кВт |

18,5 |

18,5 |

2х15 |

2х200 |

2х18,5 |

2х18,5 |

2х22 |

2х22 |

Об/мин |

16,7 |

16,7 |

15,4 |

15,4 |

13,2 |

13,2 |

13 |

13 |

В 67 ес цилиндра без футеровки, кг |

18500 |

20000 |

30000 |

32000 |

40000 |

43400 |

49000 |

53000 |

Вес резиновой футеровки, кг |

7200 |

8000 |

8800 |

10000 |

11500 |

12500 |

13000 |

14000 |

Вес мелющих тел из кремнезема, кг |

- |

26000 |

- |

42000 |

- |

52000 |

- |

68000 |

Вес мелющих тел из глинозема, кг |

3000 |

- |

47500 |

- |

62000 |

- |

75000 |

- |

68

Рис. П.2.5. Атомизаторы (башенные распылительные сушилки) ATM 36 - 52- 65-90 фирмы SACMI для производства керамических плиток

Таблица П.2.17

Геометрические размеры атомизаторов (башенных распылительных сушилок) ATM 36 - 52- 65-90 фирмы SACMI для производства керамических плиток

Тип установки |

Геометрические размеры, мм |

|||||||||||

А |

B |

C |

D |

E |

F |

G |

H |

I |

L |

M |

N |

|

ATM 36

|

16800 17800

|

7400 |

8400 |

13400 |

7450 |

5310 |

4600 |

9700 |

3700 |

1200 |

1650 |

800 |

ATM 52

|

17850 18950

|

8100 |

8950 |

14200 |

8050 |

5875 |

4700 |

10150 |

4050 |

1300 |

1650 |

1130 |

ATM 65 69 |

18600 19600

|

8800 |

9950 |

15150 |

8600 |

6400 |

5250 |

10750 |

4400 |

1400 |

1600 |

1130 |

ATM 90

|

19550 20550

|

9600 |

10400 |

10650 |

9250 |

7000 |

5500 |

11850 |

4800 |

1300 |

1500 |

1400 |

70

Рис. П.2.6. Атомизаторы (башенные распылительные сушилки) ATM 110 - 140- 180-200 фирмы SACMI для производства керамических плиток

Таблица П.2.18

Геометрические размеры атомизаторов (башенных распылительных сушилок) ATM 110 - 140- 180-200

фирмы SACMI для производства керамических плиток

Тип установки |

Геометрические размеры, мм |

||||||||||||||||||

А |

B |

C |

С1 |

С2 |

С3 |

D |

D1 |

D2 |

D3 |

E |

F |

G |

H |

К |

I |

L |

M |

N |

|

ATM 110 |

20800/ 21800

|

10400 |

12100 |

10650 |

5325 |

9225 |

18250 |

2800 |

2800 |

2660 |

9985 |

14570 |

4000 |

12700 |

4910 |

5550 |

1200 |

1600 |

1400 |

ATM 140 |

22250/ 23250

|

11000 |

12800 |

11320 |

5660 |

9800 |

20100 |

2850 |

3150 |

2830 |

10600 |

15520 |

4200 |

13400 |

5200 |

6700 |

1650 |

1600 |

1600 |

A 71 TM 180 |

24100/ 25100

|

12400 |

14400 |

12670 |

6335 |

10970 |

22100 |

3000 |

3000 |

3475 |

11760 |

16800 |

4300 |

14730 |

5350 |

7370 |

1300 |

1640 |

1750 |

ATM 200 |

24350/ 25350 |

12400

|

14400 |

12670 |

6335 |

10970 |

22100 |

3000 |

3000 |

3475 |

11760 |

17440 |

4500 |

14730 |

6320 |

7370 |

1300 |

1640 |

1900 |

Таблица П.2.19

Технические характеристики атомизаторов (башенных распылительных сушилок) фирмы SACMI для производства керамических плиток

73 Рис. П.2.7. Автоматическая вертикальная сушилка фирмы SACMI для сушки керамической плитки

Таблица П.2.20

Геометрические размеры автоматических вертикальных сушилок фирмы SACMI для сушки керамической плитки

Таблица П.2.21

Технические характеристики автоматических вертикальных сушилок EVA 712- EVA 993 фирмы SACMI для сушки керамической плитки

Таблица П.2.21

Технические характеристики автоматических вертикальных сушилок EVA 783- EVA 414 фирмы SACMI для сушки керамической плитки

Приложение 3

Примеры компоновочных решений предприятий по производству керамических материалов

77 Р ис. П.3.1. Пример компоновочного решения производства керамического кирпича и керамических блоков |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Р

78

ис. П.3.2. Пример компоновочного решения производства керамического кирпичаОГЛАВЛЕНИЕ

Введение……………………………………………………………………. |

3 |

1. Цель, задачи и состав проекта………………..……….……………….. |

4 |

2. Рекомендации по выполнению разделов курсового проекта………… |

5 |

2.1. Введение………………………………………...………………….... |

5 |

2.2. Характеристика выпускаемой продукции………….. ……............. |

5 |

2.3. Характеристика сырьевых материалов……………….......……… |

6 |

2.4. Выбор и обоснование технологии производства……...………….. |

6 |

2.5. Описание принятой технологии производства……….…….....….. |

8 |

2.6. Расчёты производственной программы и расхода сырьевых материалов, режим работы…………………………………………................ |

8 |

2.7. Расчет складов сырья, готовой продукции и промежуточного складирования………………………………………..…………..…………. |

11 |

2.8. Подбор основного технологического оборудования……………... |

15 |

2.9. Решения по охране труда и экологической безопасности………. |

18 |

2.10. Организация контроля технологического процесса и качества готовой продукции………………………………………………................. |

19 |

3. Компоновочные решения заводов по производству керамических материалов и изделий……………………………………………………... |

19 |

4. Оформление пояснительной записки и графической части проекта… |

22 |

Библиографический список рекомендованной литературы…………..… |

31 |

Приложение 1. Нормы и рекомендации по проектированию предприятий керамической промышленности ……………………………….….. |

34 |

Приложение 2. Технические характеристики технологического оборудования ……………………………………...………………………………. |

49 |

Приложение 3. Примеры компоновочных решений предприятий по производству керамических материалов…………………………………..

|

77 |

Учебное издание

Баранов Евгений Владимирович,

Шелковникова Татьяна Иннокентьевна,

Усачев Александр Михайлович

ТЕХНОЛОГИЯ СТРОИТЕЛЬНОЙ КЕРАМИКИ

Учебное пособие

для выполнения курсового проекта

по дисциплине «Технология строительной керамики»

Подписано в печать 19.08.2016. Формат 60х84 1/16. Уч.-изд. л. 5,0.

Усл.- печ. л. 5,0. Бумага писчая. Тираж 75 экз. Заказ №364

__________________________________________________________

Отпечатано: отдел оперативной полиграфии

издательства учебной литературы и учебно-методических пособий

Воронежского ГАСУ