- •Введение

- •1. Краткий очерк истории развития насосостроения

- •2. Центробежные насосы

- •2.1. Определение, устройство и принцип действия

- •2.2. Классификация центробежных насосов

- •2.3. Основные технические показатели насосов

- •2.3.1. Подача насоса

- •2.3.2. Напор насоса

- •2.3.2.1. Общие сведения

- •2.3.2.2. Напор манометрический, определенный по показаниям пьезометрических трубок

- •2.3.2.3. Напор манометрический, определенный по показаниям вакуумметра и манометра

- •2.3.2.4. Требуемый напор насоса в составе насосной установки

- •2.3.3. Мощность насоса

- •2.3.4. Кпд насоса

- •2.3.5. Высота всасывания насоса. Кавитация

- •Давление насыщенных паров воды

- •2.4. Основы теории лопастных гидравлических машин

- •2.4.1. Схема движения жидкости в рабочем колесе насоса

- •2.4.2. Основное уравнение работы лопастных гидравлических машин (уравнение л. Эйлера)

- •2.4.3.2. Теоретический напор рабочего колеса на основании уравнения Бернулли

- •2.4.3.3. Действительный напор рабочего колеса

- •2.4.3.4. Влияние формы лопаток рабочего колеса на напор насоса

- •2.4.4. Теоретическая и действительная подача рабочего колеса насоса

- •2.4.5. Характеристика насоса

- •2.4.5.1. Напорная характеристика насоса

- •2.4.5.2. Рабочая характеристика насоса

- •2.4.5.3. Изменение характеристики насоса при изменении частоты вращения рабочего колеса

- •2.4.5.4. Изменение характеристики насоса при обточке рабочего колеса по внешнему диаметру

- •2.4.6. Подобие лопастных машин и типизация насосов

- •2.5. Работа насоса на сеть

- •2.5.1. Характеристика сети

- •2.5.2. Рабочая точка насоса

- •2.5.3. Совместная работа нескольких насосов на сеть

- •2.5.3.1. Параллельная работа насосов на сеть

- •2.5.3.2. Последовательная работа насосов на сеть

- •2.5.4. Регулирование подачи насосов

- •2.5.4.1. Общие сведения

- •2.5.4.2. Регулирование подачи и напора дросселированием на нагнетании

- •2.5.4.3. Регулирование подачи дросселированием на всасывании

- •2.5.4.4. Регулирование подачи впуском воздуха

- •2.6. Маркировка центробежных насосов

- •2.7. Подбор центробежных насосов по каталогу

- •2.8. Многоступенчатые и многопоточные центробежные насосы

- •2.9. Основные вопросы эксплуатации центробежных насосов

- •2.9.1. Пуск и остановка насосных агрегатов

- •2.10. Электронасосные центробежные скважинные агрегаты для воды типа эцв

- •2.10.1. Назначение и общая характеристика

- •2.10.2. Основные узлы насосных агрегатов

- •2.10.3. Принцип работы многоступенчатого насоса

- •2.10.4. Характерные неисправности насосных агрегатов типа эцв и методы их устранения

- •3. Осевые насосы

- •3.1. Определение, устройство и принцип действия

- •3.2. Классификация осевых насосов

- •3.3. Характеристика осевого насоса

- •3.4. Маркировка осевых насосов

- •4. Вихревые насосы

- •4.1. Определение и классификация

- •4.2. Устройство и принцип действия вихревых насосов

- •4.3. Характеристика вихревого насоса

- •4.4. Маркировка вихревых насосов

- •5. Поршневые насосы

- •5.1. Определение и классификация возвратно-поступательных насосов

- •5.2. Устройство и принцип действия поршневого насоса

- •5.3. Подача поршневых насосов

- •5.3.1. Теоретическая и действительная подача насосов

- •5.3.2. Регулирование подачи насосов

- •5.4. Давление насоса. Индикаторная диаграмма

- •5.5. Мощность насоса

- •5.6. Воздушные колпаки

- •5.7. Высота всасывания насоса

- •5.8. Характеристика поршневого насоса

- •5.9. Совместная работа насоса и сети

- •5.10. Поршневые насосы, выпускаемые отечественной промышленностью

- •5.11. Неисправности поршневых насосов и методы их устранения

- •Заключение

- •Библиографический список

- •Оглавление

- •394026 Воронеж, Московский просп., 14

- •Гидравлические машины

2.4.3.3. Действительный напор рабочего колеса

Действительный напор Н, развиваемый колесом насоса, меньше теоретического при бесконечном числе лопаток H < Hт. Это объясняется тем, что во-первых, часть энергии, получаемой потоком в межлопаточных каналах, затрачивается на преодоление гидравлического сопротивления проточной полости машины (это обстоятельство учитывается введением в расчет гидравлического КПД г, оценивающего совершенство проточной полости машины), а именно:

H = Hт. г, (2.73)

где г - гидравлический КПД насосов; г = 0,7…0,93 (меньшее значение для малых насосов).

Во-вторых, основное уравнение центробежных насосов (2.59) получено в предположении осевой симметрии потока, т.е. при постоянном осреднении значения W2 на выходе из межлопаточных каналов.

Однако в действительности скорости W2 распределены по выходному сечению рабочего колеса неравномерно. Поэтому вводится поправка, учитывающая конечное число лопаток, в виде коэффициента , величина которого меньше единицы.

Тогда выражение (2.73) определения действительного напора колеса насоса приобретает следующий вид:

H = Hт. г , (2.74)

где - поправочный коэффициент, учитывающий конечное число лопаток рабочего колеса.

В теории гидромашин предложен ряд формул определения (акад. Г. Ф. Проскуры, К. Пфлейдерера и др.). Наиболее часто пользуются формулой чешского проф. Стодолы:

,

(2.75)

,

(2.75)

где Z - количество лопаток рабочего колеса насоса;

![]() - проекция абсолютной

скорости С2

на направление переносной (окружной)

скорости U2

при рассмотрении

колеса с бесконечно большим числом

лопаток, м/с.

- проекция абсолютной

скорости С2

на направление переносной (окружной)

скорости U2

при рассмотрении

колеса с бесконечно большим числом

лопаток, м/с.

В ориентировочных расчетах принимают = 0,8.

2.4.3.4. Влияние формы лопаток рабочего колеса на напор насоса

Предполагая число оборотов рабочего колеса насоса и подачу постоянными, рассмотрим влияние формы лопаток рабочего колеса на теоретический напор:

Hт = 1/g U2 C2 cos2 . (2.59)

Напор, создаваемый центробежным насосом, зависит от типа лопаток рабочего колеса. Большое влияние на создаваемый рабочим колесом теоретический напор оказывает направление струи, выбрасываемой из межлопаточного пространства рабочего колеса, характеризующееся углами 2 и 2. Действительно, как следует из уравнения (2.59), теоретический напор Hт зависит от угла . С помощью того же уравнения можно показать, что Hт зависит и от угла 2.

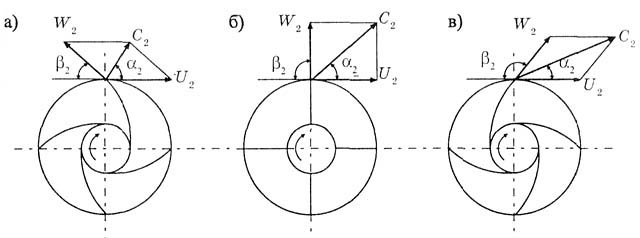

Из параллелограмма скоростей (рис. 7.10) следует, что:

C2 cos2 = U2 - W2 cos2 , (2.76)

Отсюда уравнение (2.59) можно записать в виде:

Hт = U22/g (1 – W2/U2 cos2). (2.77)

Введение в формулу (2.59) угла 2 вместо 2 удобно потому, что угол 2 - переменный, зависящий от расхода насоса и скоростей на выходе, тогда как угол 2 постоянен: это угол между выходным элементом рабочей лопатки и выходной окружностью рабочего колеса (рис. 15), т.е. угол, присущий данному насосу и всей серии, в которую он входит. Этим углом характеризуется форма лопатки рабочего колеса насоса (рис. 18).

Исходя из сказанного, сравним рабочие колеса насосов следующих типов:

а) с углом 2 < 90°, т.е. с лопатками, отогнутыми назад по ходу движения (рис. 18, а);

б) с углом 2 = 90°, т.е. с радиально расположенными лопатками (рис. 18, б);

в) с углом 2 > 90°,т.е. с лопатками загнутыми вперед по ходу движения (рис. 18, в).

рис. 18. Формы лопаток рабочих колес

центробежных насосов

Из анализа формулы (2.77) следует, что с ростом угла 2 величина Hт возрастает, т.е. наибольший теоретический напор создается рабочим колесом с лопатками загнутыми вперед, наименьший - с лопатками, загнутыми назад.

В практике, тем не менее, применяют почти исключительно рабочие колеса с лопатками, отогнутыми назад (рис. 18, а). Хотя они создают меньший теоретический напор по сравнению с лопатками, загнутыми вперед, зато обладают более высоким гидравлическим КПД г.

Это объясняется следующим обстоятельством.

С ростом 2, увеличивается абсолютная скорость С2 (рис. 15) на выходе из колеса, т.е. увеличивается доля кинетической энергии:

C22/(2g) - C12/(2g),

и снижается доля потенциальной энергии:

P2/(g) - P1/(g),

согласно выражению (2.63), написанному на основании уравнения Бернулли:

Hт = [P2/(g) - P1/(g)] + [C22/(2g) - C12/(2g)]. (2.63)

Чтобы частично превратить кинетическую энергию жидкости на выходе из колеса в потенциальную (а это и есть основная задача насоса), приходится применять специальные устройства (улиткообразный корпус), приводящие к потере напора, т.е. к снижению гидравлического КПД г насоса.

Поэтому для повышения гидравлического КПД г лучше, если большая часть потенциальной части энергии будет создаваться внутри самого рабочего колеса.

Выбор формы лопатки рабочего колеса - это дело чрезвычайно важное. В настоящее время он основывается на точных расчетах, базирующихся на аэродинамических исследованиях.

Практически следует считать оптимальным значения углов 2 и 2 в пределах:

2 = 5°...18° (чаще 8° ... 12°);

2 = 14°...60° (чаще 15° ... 35°).

Обычно угол 1 принимается равным 90° из условий безударного входа жидкости на лопатки рабочего колеса. Из тех же соображений угол 1 определяется из условия tg1 = C1/U1.

Число лопаток необходимо выбирать такое, чтобы обеспечить максимальный КПД рабочего колеса. Если число лопаток выбрано слишком малым, то появляются вихревые области (зоны отрыва потока) в межлопаточных каналах, являющиеся дополнительным источником потерь напора. Чрезмерно большое число лопаток также вызывает увеличение потерь напора вследствие возрастания поверхностей трения.

Опыты показывают, что оптимальным будет такое число лопаток, при котором среднее расстояние между ними примерно равно половине их длины. Этому условию соответствует эмпирическая формула К. Пфлейдерера, широко применяемая при определении числа рабочих лопаток насосов:

Z = 6.5 (m +1)/(m-1) sin(1 + 2)/2, (2.78)

где m = D2/D1.

Отношение диаметров m оказывает сравнительно небольшое влияние на КПД и поэтому может находиться в широких пределах.

Обычно отношение диаметров m не выходит за пределы 1,25 < m < 3,3. Лучшие насосы характеризуются отношением m - 1,4 ... 1,6.