методички / 4038

.pdfОпределение погрешности измерения уровня в статике

На специальном участке пути выбираются две «кривые», имеющие возвышение в круговой «кривой» в интервале от (–155+15) до (155 15) мм.

В основу определения погрешностей положен принцип сравнения измеренных путеизмерителем значений уровня с действительными значениями, измеренными в районе цилиндрической колесной пары, на которой смонтирован механизм измерения уровня.

Каждый отвод возвышения «кривых» разбивается на 10 участков близкой протяженности таким образом, чтобы равномерно охватить исследуемый диапазон, и производятся отметки на рельсах.

Путеизмеритель накатывается на «кривые» и останавливается у каждой отметки на рельсе таким образом, чтобы в районе отметки находилась цилиндрическая колесная пара.

Производится считывание показаний путеизмерителя и измерение действительных значений уровня в районе цилиндрической колесной пары с помощью путеизмерительного шаблона ЦУП-2Д.

Определение погрешности измерения стрел изгиба в горизонтальной плоскости

На специальном участке пути выбираются две «кривые» (левая и правая), с величиной радиуса в круговой кривой 200....300 м.

В основу определения погрешностей положен принцип сравнения измеренных путеизмерителем значений рихтовки с действительными значениями горизонтальной стрелы изгиба (ГСИ).

Каждая переходная «кривая» разбивается на 10 участков близкой протяженности таким образом, чтобы равномерно охватить исследуемый диапазон, и производятся отметки на рельсе.

Производится измерение действительных значений ГСИ в районе отметок. Измерения действительных значений ГСИ производятся от хорды длиной 21,5 м в точке, отстоящей от заднего конца хорды на расстоянии 4,1 м. Контроль расстояний осуществляются рулеткой РС-30. Для измерения действительных значений ГСИ на рельсе закрепляется трос с устройством для натяжения и производится натяжение троса. Расстояние между точками закрепления троса соответствует длине хорды 21,5 м. На расстоянии 4,1 м от конца хорды производится измерение горизонтального расстояния от троса до головки рельса с помощью штангенциркуля.

Путеизмеритель накатывается на «кривые» и останавливается у каждой отметки на рельсе таким образом, чтобы в районе отметки находилась рихтовочная измерительная

61

тележка. Производится считывание показаний путеизмерителя и измерение действительных значений ГСИ по обеим рельсовым нитям.

Определение погрешности измерения шаблона в статике

В основу определения погрешностей положен принцип сравнения измеренных путеизмерителем значений шаблона с заранее известными значениями толщины калибровочных контрольных пластин.

Путеизмеритель устанавливают на специальном участке таким образом, чтобы измерительные ролики тележки шаблона находились напротив места с уширением 1560 мм. С правой стороны на вырез устанавливают кронштейн, имеющий собственную пластину толщиной 10 мм, что соответствует ширине колеи 1550 мм.

Измерительные ролики тележки шаблона опускают в рабочее положение. При этом они прижимаются: левый к боковой грани выреза в головке рельса, а правый – к боковой грани пластины, находящейся на кронштейне.

Считывается показание путеизмерителя. Оно принимается за базовое.

Подняв измерительные ролики, на кронштейн устанавливается пластина толщиной 10 мм, что соответствует ширине колеи 1540 мм. Опускаются измерительные ролики и считывается показание путеизмерителя.

Повторяется действия с пластинами 20 мм (ширина колеи 1530 мм), 30 мм (ширина колеи 1520 мм), 40 мм (ширина колеи 1510 мм).

Все действия по определению погрешности измерения шаблона повторяются трижды для каждой стороны путеизмерителя.

Определение погрешности измерения стрел изгиба

ввертикальной плоскости в статике

Воснову определения погрешностей положен принцип сравнения измеренных путеизмерителем просадок с действительными значениями вертикальной стрелы изгиба

(ВСИ).

На участке пути, где проводятся испытания должны присутствовать по две ВСИ на каждой рельсовой нити величиной (–50 мм) и (+50 мм).

Участки пути, на которых располагаются ВСИ, разбиваются каждый на 10 отрезков близкой протяженности таким образом, чтобы равномерно охватить исследуемый диапазон, и производятся отметки на рельсе.

Врайоне отметок производится измерение действительных значений ВСИ. Измерения действительных значений ВСИ производятся от хорды длиной 17 м в точке, отстоящего от заднего конца хорды на расстоянии 2,7 м. Контроль расстояний осуществляются рулеткой РС-30.

62

Для измерения действительных значений ВСИ на рельсе закрепляется трос с устройством для натяжения и производится натяжение троса. Расстояние между точками закрепления троса соответствует длине хорды 17 м. На расстоянии 2,4 м от конца хорды производится измерение вертикального расстояния от троса до головки рельса с помощью штангенциркуля.

Путеизмеритель останавливается у каждой отметки таким образом, чтобы в районе отметки находилась колесная пара, соответствующая средней точке при измерении ВСИ.

Производится считывание показателей путеизмерителя и измерение действительных значений ВСИ с помощью средств калибровки.

Калибровка в динамическом режиме

Калибровку в динамическом режиме выполняют на испытательном полигоне при движении путеизмерителя во всем диапазоне рабочих скоростей. Путеизмеритель должен быть ориентирован штатно относительно направления движения («салоном сзади»).

Для калибровки путеизмерителя необходимо выполнить по два проезда на каждой из следующих скоростей: минимальной (20±5 км/ч), максимальной рабочей скорости путеизмерителя и средней скорости (50…60 км/ч).

Обработка результатов калибровки в статическом режиме

В качестве исходных данных при обработке результатов калибровки в статическом режиме используются:

-результаты измерений параметров путеизмерителем в ходе калибровки в статическом режиме в виде файлов на магнитном носителе: рj(i) – массивы измеренных путеизмерителем значений j-го параметра, i = 1... N. где N - число отсчетов измерений;

-массивы действительных значений параметров р (i), i = 1...14, измеренных с помощью средств калибровки, где N – число измерений.

Значение N при испытаниях на стенде равно: 80 – для уровня и шаблона, 200 – для горизонтальных стрел изгиба и 240 – для вертикальных стрел изгиба.

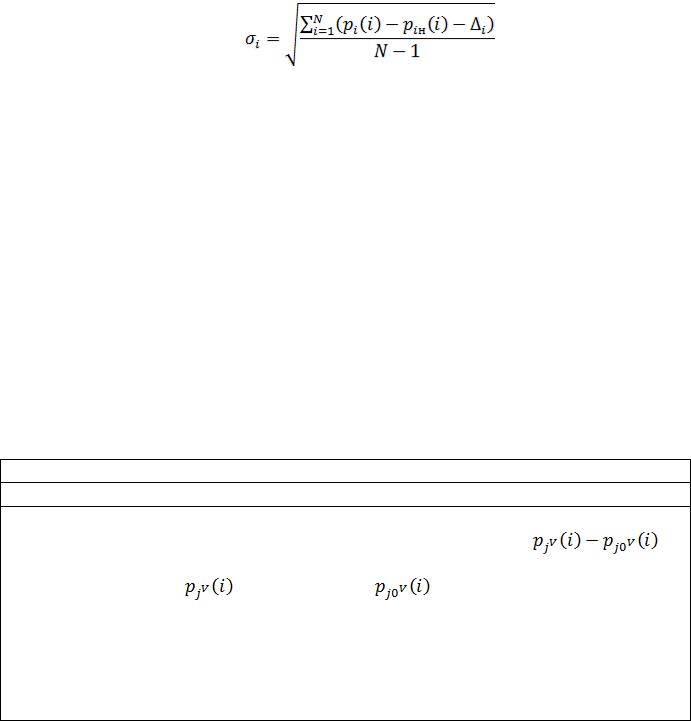

Определяется среднее арифметическое значение, погрешности измерения i-го параметра:

.

Определяется величина среднеквадратического отклонения (СКО) для i-го параметра:

63

.

Определяется погрешность измерения для i-го параметра:

.

.

где k –- коэффициент для определения погрешности на уровне вероятности 0,988 с доверительной вероятностью 0,9. С учетом числа измерений k = 2,70 для уровня и шаблона, 2,63 – для горизонтальных стрел изгиба и 2,62 – для вертикальных стрел изгиба.

Результаты калибровки заносятся в таблицу (табл. 2). Если основная погрешность не превышает допустимой величины, то путеизмеритель допускается к динамическим испытаниям. В противном случае выдается извещение о непригодности путеизмерителя к эксплуатации.

Таблица 2

Результаты калибровки в статическом режиме

Параметр:

Допустимая погрешность, мм:

|

Результаты калибровки |

||

|

|

|

|

Номер отсчета |

Действительное |

Значение параметра, |

|

измерения, I |

значение параметра, |

измеренное путеизмерителем, |

|

|

|

|

|

1 |

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

N |

|

|

|

|

|

|

|

Погрешность: |

|

|

|

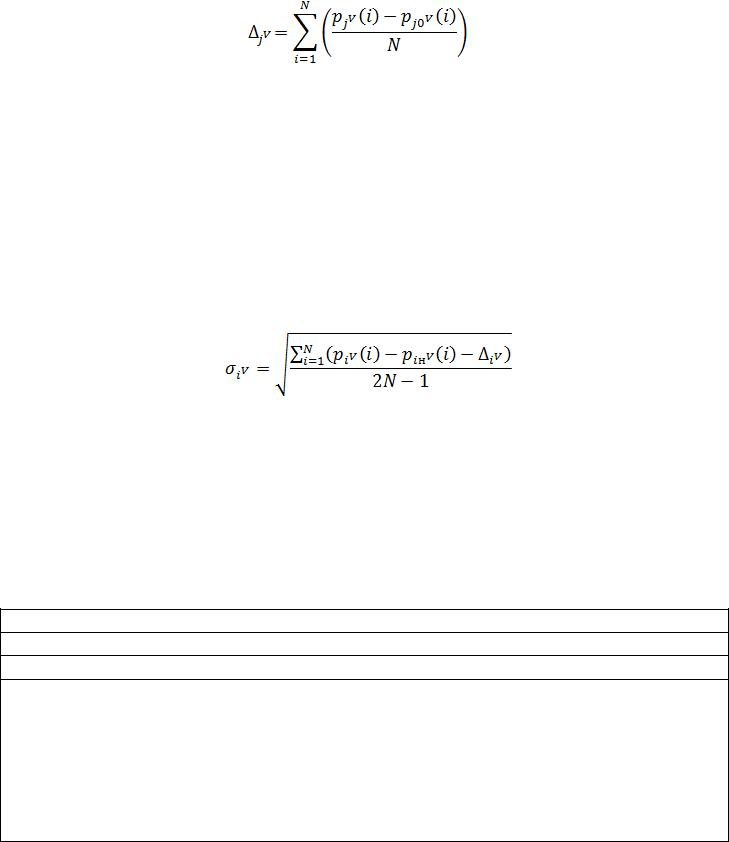

Обработка результатов калибровки в динамическом режиме

В качестве исходных данных для расчета погрешностей измерений используются результаты проездов в виде файлов на магнитном носителе:  ,

,  ,

,  Р – массивы i-го измеренного параметра k-го проезда на соответствующей скорости (минимальной, средней и максимальной), где i = 1... N (N – число отсчетов измерений), а k = 1 или 2.

Р – массивы i-го измеренного параметра k-го проезда на соответствующей скорости (минимальной, средней и максимальной), где i = 1... N (N – число отсчетов измерений), а k = 1 или 2.

Сцелью определения собственно инструментальной погрешности путеизмерителя

иисключения погрешности, связанной с нестабильностью пути в результате различного

64

динамического взаимодействия пути и вагона-путеизмерителя на различных скоростях, вычисляются погрешности отдельно для каждой из скоростей.

Определяется систематическая составляющая погрешности измерения i-го параметра на каждой из скоростей:

.

Полученные для различных скоростей значения систематических составляющих погрешности, СКО и погрешностей по каждому параметру заносятся в таблицу 9. Погрешности сопоставляются с допустимыми погрешностями измерения. Делается вывод о результатах калибровки: если погрешность не превышает допустимой величины, то путеизмеритель считается прошедшим испытания и допускается в эксплуатацию. В противном случае выдается извещение о непригодности путеизмерителя к эксплуатации.

Определяется среднее квадратическое отклонение (СКО) погрешности измерения i-го параметра на каждой из скоростей:

.

Определяется погрешность измерения i-го параметра на каждой из скоростей на уровне вероятности 0,988:

.

.

Таблица 3

Результаты калибровки вагона в динамическом режиме

Участок:

Параметр:

Допустимая погрешность, мм:

Результаты калибровки

Скорость движения, |

Систематическая составляющая |

СКО, мм |

Погрешность, мм |

|

км/ч |

погрешности, мм |

|||

|

|

|||

|

|

|

|

|

Минимальная |

|

|

|

|

|

|

|

|

|

Средняя |

|

|

|

|

|

|

|

|

|

Максимальная |

|

|

|

|

|

|

|

|

|

Вывод: |

|

|

|

65

Оформление результатов калибровки

Результаты калибровки заносятся в протокол.

Вслучае положительных результатов калибровки делается отметка в формуляре и выдается сертификат о калибровке.

Вслучае отрицательных результатов калибровки выдается извещение о непригодности путеизмерителя к эксплуатации.

Содержание отчета

1.Результаты измерений калибровки вагона-путеизмерителя в статическом и динамическом режимах.

2.Выводы о пригодности вагона-путеизмерителя к эксплуатации.

Контрольные вопросы

1.Назначение путеизмерительного вагона.

2.Какие основные и дополнительные параметры измеряет путеизмерительный вагон?

3. Какая система вагона производит |

автоматическую запись и обработку |

результатов измерений? |

|

4.Какие основные средства необходимы для калибровки вагона?

5.Как проводится калибровка в статическом режиме?

6.Как проводится калибровка в динамическом режиме?

Лабораторная работа № 8

СИСТЕМА ПОКАЗАТЕЛЕЙ КАЧЕСТВА В ПУТЕВОМ ХОЗЯЙСТВЕ. КОНТРОЛЬ ТЕМПЕРАТУРНЫХ ПАРАМЕТРОВ В СТРОИТЕЛЬСТВЕ

Цель работы: освоить методику и изучить средства измерения для контроля температурных параметров в строительстве.

Задание: измерить с помощью пирометра и тепловизора параметры температурного поля ограждающих конструкций.

Теоретические сведения

Методы теплового вида контроля основаны на взаимодействии теплового поля объекта с термометрическим чувствительным элементом (термопарой, болометром, термоиндикаторами и т. п.), преобразования параметров поля (интенсивности, температурного градиента, контраста лучистостей и др.) в параметры электрического или другого сигнала и передаче его на регистрирующий прибор.

Для контроля применяют пассивные и активные методы.

66

При пассивном контроле объект не подвергают воздействию от внешнего источника энергии.

При активном контроле объект подвергают воздействию от внешнего источника энергии.

Пассивный контроль в общем случае предназначен:

-для контроля теплового режима объектов контроля;

-для обнаружения отклонений от заданной формы и геометрических размеров объектов контроля.

Активный контроль в общем случае предназначен:

-для обнаружения дефектов типа нарушения сплошности в объектах контроля (трещин, пористости, расслоений, инородных включений);

-для обнаружения изменений в структуре и физико-химических свойствах объектов контроля (неоднородность структуры, теплопроводность структуры, теплоемкость и коэффициент излучения).

Аппаратура и контрольные образцы

Аппаратура должна разрабатываться и изготовляться в соответствии с требованиями ГОСТ 26170-84.

Основными характеристиками аппаратуры теплового вида контроля должны быть;

-диапазон регистрируемых температур;

-чувствительность при заданной температуре;

-поле зрения;

-скорость контроля;

-основная и дополнительная погрешности;

-рабочий диапазон длин волн излучения (для неконтактных средств контроля). Величины погрешности аппаратуры должны определяться по стандартам и

техническим условиям на конкретные типы аппаратуры, а виды нормируемых характеристик средств измерений должны соответствовать ГОСТ 8.009-72.

Для настройки и периодической проверки работоспособности аппаратуры должны использоваться контрольные образцы, изготовляемые по технической документации разработчика аппаратуры.

Для проверки аппаратуры непосредственно перед проведением контроля объектов, а также для контроля методом сравнения с объектом могут быть использованы образцы, представляющие собой дефектные объекты, изготовленные потребителем аппаратуры.

Образцы могут выбираться из серийной продукции или специально изготавливаться с внесением определенного вида дефектов.

Наименьший размер выявляемых дефектов должен не менее чем в три раза превышать величину микронеровностей рельефа поверхности контролируемых объектов.

67

Контрольные образцы должны быть аттестованы соответствующими метрологическими службами.

Основной информативный параметр тепловых МНК – разность температур между бездефектными и дефектными областями объекта. Температура может измеряться контактным и бесконтактным методом.

В зависимости от характера взаимодействия контролируемого объекта и тепловой энергии различают активный (рис. 1) и пассивный методы тепловых МНК.

Рис. 1. Активный метод теплового НК

Активный метод заключается в следующем: контролируемый объект 6 с помощью внешнего источника 1 охлаждают или нагревают, а затем с помощью устройства контроля 5 измеряют тепловой поток температуру на его поверхности. Участкам повышенного или пониженного нагрева соответствуют дефекты 4.

При использовании пассивного метода (его называют методом собственного излучения) тепловые источники не используют. Вместо этого регистрируют тепловые потоки работающих объектов, ставя в соответствие местам повышенного нагрева неисправности и дефекты.

а) |

б) |

Рис. 2. Тепловизор Testo (а) и пирометр (б)

68

Среди приборов, осуществляющих тепловой контроль, пожалуй, одним из самых популярных являются тепловизоры (рис. 2). Тепловизоры удобны в применении, компактны и малогабаритны. Они представляют собой тепловизионную матрицу, объектив и блок обработки информации. Тепловизоры отслеживают даже самые незначительные изменения и перепады в температурном поле объекта, информация об изменениях сохраняется в виде статичного изображений или видео. При этом определенный цвет сигнализирует об определенном уровне температуры.

Один из тепловизоров, осуществляющий тепловой контроль, представлен на рис. 2,а. Пирометр (рис. 2,б) – прибор, предназначенный для дистанционного определения

температуры объектов, он обеспечивает безопасность для определения температуры сильно раскаленных объектов, в случаях отсутствия возможности непосредственного физического взаимодействия с наблюдаемым объектом.

Подготовка и проведение контроля

Подготовка аппаратуры и объекта контроля должна производиться в соответствии с технической документацией на контроль и включать:

-подготовку объекта контроля к операциям контроля;

-проверку работоспособности аппаратуры;

-выбор условий контроля.

Подготовка контролируемого объекта к операциям контроля должна производиться в следующей последовательности:

до начала проведения контроля с поверхности объекта контроля удаляют частицы или загрязнения, мешающие проведению контроля;

на поверхности объекта контроля отмечают границы контролируемого участка и явных дефектов, выявленные визуально или другими методами неразрушающего контроля.

Проверка работоспособности аппаратуры должна производиться в соответствии с эксплуатационной документацией.

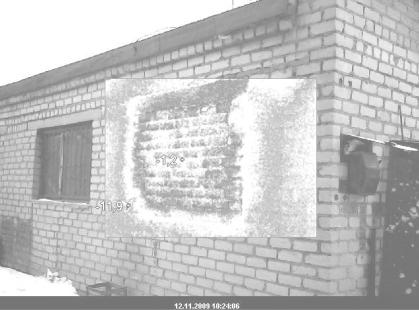

Выбор условий контроля должен сводиться к обеспечению нормальных условий облученности или нагрева объекта контроля, установлению требуемого режима работы и взаимного расположения объекта контроля и аппаратуры (рис. 3).

Операции контроля должны производиться с учетом климатических характеристик и требований размещения аппаратуры, изложенных в паспорте и инструкции по эксплуатации.

Контроль объектов должен осуществляться в соответствии с методикой контроля на конкретные типы аппаратуры и объекта и включать в себя следующие операции:

- установку объекта контроля и аппаратуры в требуемое положение;

69

-нанесение термоиндикаторов на поверхность объекта, установку термометра и термопары (при контактных тепловых методах);

-введение объекта в режим контроля (нагрев до температуры, необходимой для контроля, подача теплового импульса);

-наблюдение и (или) измерение контролируемого параметра; контроль качества объекта посредством сравнения его с контрольным образцом;

-обработку результатов.

Рис. 3. Тепловизионное обследование зданий

Методика контроля должна разрабатываться предприятием-изготовителем объектов контроля и утверждаться в установленном порядке.

Вметодике контроля неконтактными методами следует указать методы исключения влияния неравномерности излучательной способности объектов на результаты контроля (нанесение выравнивающих покрытий, снятие карт распределения коэффициента излучения и т. й.), способы защиты от фонового излучения среды, окружающей объект контроля (фильтрация, экранирование и т. п.).

Вметодике контроля тепловым активным методом следует указать:

время задержки между моментом начала нагрева изделия и регистрации его температуры, соответствующее максимальной выявляемости конкретного типа дефектов с учетом теплофизических свойств объекта контроля (для несинхронного метода) и схему контроля;

допустимый уровень нагрева изделий; геометрические характеристики источника нагрева; временные характеристики нагрева;

метод реализации нагрева изделия (радиационный, теплопроводности, конвекционный, электрический, индуктивный).

70