методички / 4038

.pdfщебня категории I и с размером зерен менее 25 мм -– для щебня категории II сравнением окраски щелочного раствора над испытываемой пробой с окраской эталона.

Средства контроля и вспомогательное оборудование: весы; шкаф сушильный;

сита с круглыми отверстиями с номинальным размером 30 мм – при рассеве щебня категории I; сита с круглыми отверстиями с номинальным размером 25 мм – при рассеве щебня категории II; цилиндры мерные вместимостью 250 мм; баня водяная; натрия гидроокись по ГОСТ4328, 3%-ный водный раствор; танин, 2%-ный раствор в 1%-ном растворе этанола.

Порядок подготовки к проведению контроля. Для испытания от лабораторной пробы отбирают аналитическую пробу щебня фракции с размером зерен менее 30 мм – для щебня категории I и с размером зерен менее 25 мм – для щебня категории II массой не менее 1 кг.

Аналитическую пробу готовят путем рассева лабораторной пробы через сита или берут из остатков на поддоне, полученных рассевом лабораторной пробы при определении зернового состава.

Отобранную аналитическую пробу щебня высушивают до постоянной массы т. Готовят эталонный раствор, растворяя 2,5 мл 2%-ного раствора танина в 97,5 мл

3%-ного раствора гидроксида натрия. Приготовленный раствор перемешивают и оставляют на 24 ч. Оптическая плотность раствора танина, определяемая на фотоколориметре или спектрофотометре в области длин волн от 450 до 500 нм, должна составлять 0,60÷0,68.

Порядок проведения контроля. Высушенную аналитическую пробу засыпают в мерный цилиндр до уровня 130 мм и заливают его 3 %-ным раствором гидроокиси натрия до уровня 200 мл. Содержимое цилиндра выдерживают в растворе 24 ч, при этом осуществляют перемешивание каждые 4 ч после начала испытания.

По истечении выдержки проводят сравнение окраски жидкости, отстоявшейся над пробой, с цветом эталонного раствора.

Обработка результатов контроля. Если жидкость над пробой бесцветна или окрашена значительно слабее эталонного раствора, щебень не содержит органических примесей.

Если жидкость окрашена незначительно слабее эталонного раствора, то сравнение окраски жидкости, отстоявшейся над пробой, с цветом эталонного раствора проводят после подогрева содержимого мерного цилиндра от 2 до 3 ч на водяной бане при температуре от 60 °С до 70 °С. Сравнивая цвет жидкости над пробой с цветом эталонного раствора, решают вопрос о пригодности заполнителя для приготовления бетона или раствора.

Если жидкость окрашена одинаково или более темная, чем цвет эталонного раствора, щебень содержит органические примеси.

51

Марку по истираемости Иб щебня определяют по потере массы зерен при испытании пробы в полочном барабане с шарами.

Средства контроля и вспомогательное оборудование: барабан полочный диаметром 700 мм и длиной 500 мм, снабженный на внутренней поверхности полкой шириной 100 мм в соответствии с ГОСТ 8269.0; шары стальные или чугунные диаметром 48 мм, массой (405 ± 10) г каждый – 12 шт.; весы; сита; сита с круглыми отверстиями с номинальным размером 5 мм; сита с сеткой №1,25 по ГОСТ 6613.

Порядок подготовки к проведению контроля. Для испытания от лабораторной пробы отбирают аналитическую пробу массой не менее 20 кг щебня фракции с размером зерен от 30 до 40 мм (для щебня категории I) и от 25 до 40 мм (для щебня категории II).

Аналитическую пробу готовят путем рассева лабораторной пробы через сита или берут из остатков на ситах с номинальным размером 25 или 30 мм, полученных рассевом лабораторной пробы при определении зернового состава.

Аналитическую пробу щебня разделяют на две равные навески.

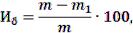

Каждую навеску щебня промывают и высушивают до постоянной массы т. Обработка результатов контроля. Истираемость щебня Иб, % общей массы,

определяют по формуле:

где т1 – суммарная масса остатков на сите с отверстиями диаметром 5 мм и сите с сеткой № 1,25, г; т – масса промытой и высушенной навески щебня, г.

За результат испытания принимают среднеарифметическое значение результатов испытаний двух навесок аналитической пробы.

Величина потери массы после испытаний на сопротивление удару на копре ПМ определяются по степени разрушения зерен, оцениваемой изменением зернового состава пробы щебня.

Средства контроля и вспомогательное оборудование: копер ПМ в соответствии с ГОСТ 8269.0; весы; сита; сита с круглыми отверстиями с номинальным размером 5 и 3 мм; сита с сеткой № 0,5 и 1 по ГОСТ 6613.

Порядок подготовки к проведению контроля. Для испытания от лабораторной пробы отбирают аналитическую пробу массой не менее 4,5 кг щебня фракции с размером зерен от 30 до 40 мм (для щебня категории I) и от 25 до 40 мм (для щебня категории II).

Аналитическую пробу готовят путем рассева лабораторной пробы через сита или берут из остатков на ситах с номинальным размером 25 или 30 мм, полученных рассевом лабораторной пробы при определении зернового состава.

Аналитическую пробу щебня разделяют на три равные навески.

Каждую навеску щебня промывают и высушивают до постоянной массы т.

52

Испытываемые навески щебня всыпают в специальный мерный сосуд с внутренним диаметром 105 мм и высотой 58 мм. Лишний щебень снимают вровень с краями сосуда. Сосуд со щебнем взвешивают.

Массу испытуемой пробы щебня М, г, определяют по формуле:

М = m1 – т2,

где т1 – масса навески щебня с мерным сосудом, г; т2 – масса мерного сосуда, г. Порядок проведения контроля. Каждую подготовленную пробу щебня

массой М высыпают из мерного цилиндра в стальную ступку копра ПМ и разравнивают его поверхность для достижения одного уровня расположения зерен в ступке. Пробу подвергают ударам бойка массой 5 кг, падающего с высоты 50 см.

Копер должен быть установлен вертикально на прочном фундаменте. Пластинку с зубьями бойка изготавливают из углеродистой стали и подвергают закалке в масле с последующим отпуском на твердость, равную 57,0÷59,0 HRGa. Износ по высоте зубьев бойка не должен быть более 1 мм.

После каждого удара бойка ступку с помощью рукоятки поворачивают на 45° и устанавливают по направлению указателей, сделанных на подставке копра ПМ.

После 40 ударов бойка все содержимое ступки осторожно высыпают на поддон, все мелкие частицы, прилипшие к ступке, сметают на поддон с помощью щетки. После этого щебень из поддона просеивают через сита с круглыми отверстиями 5 и 3 мм и сита с сеткой с номинальными размерами стороны ячейки в свету 1 и 0,5 мм. Остатки на каждом сите и прошедшие сквозь сито 0,5 мм взвешивают с точностью до 0,1 г.

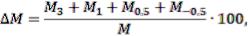

Обработка результатов контроля. Величину потери массы щебня M, % общей массы, после испытаний на сопротивление щебня удару на копре ПМ определяют по формуле:

где М – масса испытываемой пробы щебня, г; М3, M1, М0,5, М-0,5 – масса остатка на сите с круглыми отверстиями с номинальным размером 3 мм, ситах с сеткой с номинальными размерами стороны ячейки в свету 1 и 0,5 мм и на поддоне соответственно, г.

За результат испытания принимают среднеарифметическое значение результатов испытаний трех навесок аналитической пробы.

Средняя плотность зерен щебня определяются путем измерения массы единицы объема зерен щебня с использованием весов с приспособлением для гидростатического взвешивания.

Средства контроля и вспомогательное оборудование: весы; весы с приспособлением для гидростатического взвешивания в соответствии; шкаф сушильный; сосуд для насыщения щебня водой; сита; щетка металлическая.

53

Порядок подготовки к проведению контроля. Для испытания от лабораторной пробы отбирают навеску массой не менее 2,5 кг щебня фракции с размером зерен от 30 до 40 мм (для щебня категории I) и от 25 до 40 мм (для щебня категории II).

Навеску готовят путем рассева лабораторной пробы через сита или берут из остатков на ситах с номинальным размером 25 или 30 мм, полученных рассевом лабораторной пробы при определении зернового состава.

Отобранную навеску промывают и высушивают до постоянной массы т. От подготовленной навески отвешивают две аналитические пробы щебня по 1000 г каждая.

Порядок проведения контроля. Каждую подготовленную аналитическую пробу щебня насыщают водой, погружая ее в воду комнатной температуры на 2 ч так, чтобы уровень воды в сосуде был выше поверхности щебня не менее чем на 20 мм.

Насыщенную пробу щебня вынимают из воды, с поверхности зерен щебня удаляют влагу мягкой влажной тканью и сразу же взвешивают на настольных гирных или циферблатных весах, а затем на весах с приспособлением для гидростатического взвешивания, помещая пробу в сетчатый (перфорированный) стакан, погруженный в воду.

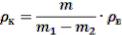

Обработка результатов контроля. Среднюю плотность зерен щебня ρк, г/см3, определяют по формуле:

,

,

где т1 – масса пробы щебня в насыщенном водой состоянии на воздухе, г; т2 – масса пробы щебня в насыщенном водой состоянии в воде, г; т – масса пробы щебня в сухом состоянии, г; ρв – плотность воды, принимаемая равной 1 г/см3.

За результат испытания принимают среднеарифметическое значение двух параллельных испытаний. При этом расхождение между результатами двух определений не должно превышать 0,02 г/см3. При больших расхождениях проводят третье определение и вычисляют среднеарифметическое двух ближайших значений.

Марка щебня по морозостойкости определяются, применяя метод замораживания или метод ускоренного определения морозостойкости. Методы обеспечивают сопоставимость результатов контроля.

Метод замораживания. Марку щебня по морозостойкости определяют по потере массы пробы при попеременном замораживании и оттаивании.

Средства контроля и вспомогательное оборудование: камера морозильная,

обеспечивающая достижение и поддержание температуры до минус (20 ± 2) °С; шкаф сушильный; весы; сита; ванна для насыщения водой и оттаивания щебня; сосуд металлический.

Порядок подготовки к проведению контроля. Для испытания от лабораторной пробы отбирают аналитические пробы массой не менее:

54

-5 кг – щебня фракции с размером зерен от 40 до 60 мм;

-10 кг – щебня фракции с размером зерен от 30 до 40 мм (для щебня категории I) и от 25 до 40 мм (для щебня категории II).

Аналитические пробы готовят путем рассева лабораторной пробы через сита или берут из остатков на ситах с номинальным размером 30 и 40 мм или 25 и 40 мм, полученных рассевом лабораторной пробы при определении зернового состава. Каждую аналитическую пробу щебня разделяют на две равные навески. Каждую навеску промывают и высушивают до постоянной массы т.

Порядок проведения контроля. Каждую навеску щебня насыпают в металлический сосуд и заливают водой, имеющей температуру (20 ± 5) °С так, чтобы щебень был полностью погружен в воду. Через 48 ч сливают воду из сосуда, помещают щебень в морозильную камеру и доводят температуру в камере до минус (18 ± 2) °С. Продолжительность цикла замораживания щебня в камере при установившейся температуре не выше минус 16 °С должна составлять 4 ч. После этого сосуд со щебнем помещают в ванну с проточной или сменяемой водой с температурой (20 ± ) °С и выдерживают в ней при этой температуре до полного оттаивания щебня, но не менее 2 ч. Далее циклы испытания повторяют.

После пятнадцатого, двадцать пятого и каждого последующего двадцать пятого цикла попеременного замораживания и оттаивания пробу щебня высушивают до постоянной массы, просеивают через контрольное сито, на котором она полностью оставалась перед испытанием.

Зерна щебня фракции с размером зерен от 40 до 60 мм, имеющие свежую поверхность раскола и оставшиеся на сите с размером отверстий 40 мм, относят к неморозостойким. Их массу не включают в массу остатка на контрольном сите.

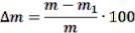

Обработка результатов контроля. Потерю массы m, % общей массы,

определяют по формуле:

,

,

где т1 – масса остатка на сите после соответствующего цикла замораживания и оттаивания, г; m – масса промытой и высушенной навески пробы щебня до испытания, г.

Для каждой фракции щебня за результат испытания принимают среднеарифметическое значение результатов испытаний двух навесок от каждой аналитической пробы.

Потерю массы пробы в смеси фракций с номинальным размером зерен от 30 до 60 мм или от 25 до 60 мм вычисляют по ГОСТ 8269.0.

Если потеря массы при данном числе циклов замораживания и оттаивания не превышает допускаемую по ГОСТ 8267, испытания продолжают в течение последующих двадцати пяти циклов.

55

Если потеря массы при данном числе циклов замораживания и оттаивания превышает допускаемый предел, испытание прекращают и морозостойкость щебня характеризуют предыдущим числом циклов замораживания и оттаивания, при котором потеря массы щебня не превышает допускаемую.

Удельная электрическую проводимость щебня определяется насыщением раствора, получаемого при перемешивании размельченного щебня с дистиллированной водой.

Средства контроля и вспомогательное оборудование: в соответствии с ГОСТ

8269.0; при этом применяют сосуд для выпаривания раствора с двумя метками, соответствующими объему 0,5 и 2 л.

Порядок подготовки к проведению контроля. Для испытания от лабораторной пробы отбирают аналитическую пробу массой не менее 6 кг.

Отобранную аналитическую пробу измельчают в лабораторной дробилке, просеивают через сито с отверстиями размером 3 мм и разделяют на три равные навески.

Каждую навеску засыпают в цилиндрический сосуд до отметки 4 л равномерными слоями, уплотняя деревянной штыковкой каждый слой до постоянного объема.

Отмеренный объем измельченной пробы высыпают в цилиндрический оцинкованный сосуд объемом 10 л, заливают 3,5 л дистиллированной воды и тщательно перемешивают.

Перемешивание и определение электрической проводимости раствора производят в измерительном кубе до тех пор, пока его электрическая проводимость не стабилизируется. Постоянная электрическая проводимость раствора свидетельствует о том, что раствор стал насыщенным.

Насыщенный раствор объемом 2 л наливают в сосуд для выпаривания и выпаривают его до объема 0,5 л. Охлаждают раствор до комнатной температуры, выливают в измерительный куб и определяют электрическую проводимость.

Порядок проведения контроля. Порядок проведения испытания в соответствии с ГОСТ 8269.0.

Обработка результатов контроля. Обработка результатов испытаний в соответствии с ГОСТ 8269.0.

Содержание отчета

1.Результаты измерений параметров щебеночного материала.

2.Выводы о категории щебня и его пригодности для железнодорожного пути.

56

Контрольные вопросы

1.Назначение щебеночного балласта в конструкции железнодорожного пути.

2.Основные требования к балластному слою и материалам.

3.Что такое дробимость щебня и на какие характеристики балластного слоя она влияет?

4.Что такое морозостойкость щебня? Как могут сказаться на работе железнодорожного пути материалы с недостаточной морозостойкостью?

5.Для чего необходимо определять электропроводимость щебня?

6.Почему нельзя применять щебень для балластного слоя с низкой истираемостью?

7.Чем вредно наличие повышенного содержания органических примесей в щебеночном балласте?

Лабораторная работа № 7

РЕГЛАМЕНТ КАЛИБРОВКИ ВАГОНОВ-ПУТЕИЗМЕРИТЕЛЕЙ

Цель работы: изучить методику калибровки путеизмерительного вагона. Задание: провести операции по статическому и динамическому испытанию вагона

и обработать результаты измерений.

Теоретические сведения

Калибровка путеизмерителя проводится с целью определения его действительных метрологических характеристик, соответствия их требованиям технических условий (ТУ), а также пригодности путеизмерителя к применению.

Работы по калибровке путеизмерителей, оборудованных БАС, выполняются специалистами. Каждый выпускаемый путеизмеритель подвергается на заводеизготовителе первичной калибровке. Кроме того, первичная калибровка производится после капитального и деповского (среднего) ремонта.

Периодической калибровке подвергаются путеизмерители, находящиеся в эксплуатации. Периодическая калибровка проводится не реже одного раза в год на заводе-изготовителе после проведения текущего ремонта и регулировки путеизмерительных механизмов и аппаратуры БАС.

Результаты калибровки заносятся в протокол. В случае положительных результатов калибровки делается отметка в формуляре и выдается сертификат о калибровке. В случае отрицательных результатов калибровки выдается извещение о непригодности путеизмерителя к эксплуатации.

Путеизмеритель измеряет и оценивает следующие геометрические параметры рельсовой колеи:

57

-взаимное положение рельсовых нитей по высоте (уровень);

-отклонение от нормы ширины колеи (1520 мм) (шаблон);

-стрела изгиба в горизонтальной плоскости от хорды длиной 21,5 м каждой рельсовой нити при измерении на расстоянии 4,1 м от конца хорды (рихтовка);

-стрела изгиба в вертикальной плоскости от хорды длиной 17,0 м каждой рельсовой нити при измерении на расстоянии 2,4 м от конца хорды (просадка).

Погрешности измерения путеизмерителей КВЛ-П1, КВЛ-П1МП и КВЛ-2.0 представлены в табл. 1.

Калибровка путеизмерителя должна проводиться в статическом и динамическом режимах.

Калибровка путеизмерителя в статическом режиме проводится при неподвижном положении путеизмерителя на специальном участке железнодорожного пути или на стенде.

Калибровка путеизмерителя в динамическом режиме проводится на испытательном полигоне при движении путеизмерителя во всем диапазоне рабочих скоростей.

|

|

|

|

Таблица 1 |

|

Метрологические характеристики путеизмерителей разных моделей |

|

|

|||

|

|

|

|

|

|

Наименование |

Погрешность измерения, мм |

|

|

||

|

|

|

|

|

|

параметра |

КВЛ-П1 |

КВЛ-П1МП |

|

КВ Л-П 2.0 |

|

|

|

|

|

|

|

|

Погрешность приведена без |

|

|

|

|

|

учета погрешности уводов |

|

|

|

|

Взаимное положение рельсовых нитей |

гиросистемы, которая |

±2,5 |

|

±2,0 |

|

по высоте (уровень) |

составляет 15..20 мм ±6,0 |

|

|

||

|

|

|

|

||

|

(±2,0*) ±6,0 (±3,0*) ±6,0 (не |

|

|

|

|

|

нормирована*) |

|

|

|

|

|

|

|

|

|

|

Отклонение от нормы (1520 мм) ширины |

±2,0 (±1,0*) |

|

|

|

|

±2,0 (±1,5*) |

±1,2 |

|

±1,0 |

|

|

колеи (шаблон) |

|

|

|||

±2,0 (не нормирована*) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Стрела изгиба рельсовой нити в |

|

|

|

|

|

горизонтальной плоскости относительно |

±6,0 (±3,0*) |

|

|

|

|

прямой хорды длиной 21,5м при |

±6,0 (±6,0*) |

±3,0 |

|

±2,0 |

|

измерении в точке на расстоянии 4,1 м |

±6,0 (не нормирована*) |

|

|

|

|

от конца хорды (рихтовка) |

|

|

|

|

|

|

|

|

|

|

|

Стрела изгиба рельсовой нити в |

|

|

|

|

|

вертикальной плоскости относительно |

±4,0 (±2,0*) |

|

|

|

|

прямой хорды длиной 17м при |

±4,0 (±4,0*) |

±2,0 |

|

±1,5 |

|

измерении в точке на расстоянии 2,4 м |

±4,0 (не нормирована*) |

|

|

|

|

от конца хорды (просадка) |

|

|

|

|

|

|

|

|

|

|

|

* Погрешность, указанная в скобках, приведена для справки по данным технической документации

58

на ЦНИИ-2

Перечень средств калибровки

При проведении калибровки должны применяться следующие основные и вспомогательные средства калибровки:

1) основные средства калибровки:

-специальный участок железнодорожного пути для проведения калибровки в статическом режиме;

-нутромер микрометрический, с пределами измерений 800÷2500 мм ценой деления 0,01 мм, ГОСТ 10-88;

-шаблон путеизмерительный ЦУП-2Д, ТУ 32 ЦП-133-81;

-рулетка измерительная металлическая типа РС-30, с длиной шкалы 30 м, ценой деления 1,0 мм, 2-го класса точности, ГОСТ 7502-98;

-штангенциркуль типа ШЦ-1, с пределами измерения 0÷200 мм, ценой деления

0,05 мм, ГОСТ 166-89;

-набор калибровочных контрольных пластин (ИТСИ.22.00.00.001 НПЦ ИНФОТРАНС);

-калиброванный кронштейн для установки контрольных пластин между рельсом

иизмерительным роликом (ИТСИ.22.00.00.010 СБ НПЦ ИНФОТРАНС);

-термометр типа ТНБ-1, с пределами измерений от –50 до +50 °С, ценой деления

1 °С, ТУ 25-11-1461-78;

-психрометр аспирационный (механический) типа МВ-4М, с пределами измерений 10÷100 %, ТУ 25-1607.054-85;

-барометр типа БК-75, ТУ 25-04-2553-75;

2) вспомогательные средства калибровки:

-трос с устройством натяжения (ИТСИ 24.90.20.000);

-испытательный полигон.

К специальному участку железнодорожного пути, применяемому для калибровки путеизмерителя в статическом режиме, предъявляются следующие требования:

-отрясенные и дефектные шпалы не должны допускаться;

-состояние рельсовых скреплений должно исключать раскантовку рельсов под нагрузкой путеизмерителя;

-на специальном участке должны быть уложены рельсы Р50 или Р65 без волнообразного и бокового износа;

-длина специального участка не менее 300 метров;

-длина прямой части специального участка должна быть не менее 30 метров;

-положение рельсовых нитей по уровню в прямом участке не более ± 2 мм;

-ширина колеи в прямом участке должна составлять (1520 ± 1) мм;

59

-на прямой части специального участка за счет фрезеровки внутренних боковых граней головок рельсов на 20 мм с каждой стороны должно быть уширение рельсовой колеи до размеров (1560 ± 0,3) мм на длине (400 ± 50) мм;

-расстояние от места уширения колеи до ближайшего стыка должно быть не менее 3 м;

-на специальном участке должны присутствовать две кривые (левая и правая) с величиной радиуса в круговой кривой 200...300 м, имеющие возвышение в круговой кривой от (–155+15) до (155–15) мм;

-условия работы на специальном участке должны отвечать требованиям техники безопасности и производственной санитарии на транспорте.

Для проведения статических испытаний допускается использовать стенд. Технические характеристики стенда должны позволять моделировать изменение параметров в тех же диапазонах, что и на специальном участке.

Основой для испытательного полигона служит участок железнодорожного пути, удовлетворяющий следующим требованиям:

-иметь протяженность не менее 3-х км;

-располагаться на участке с малой грузонапряженностью;

-иметь разрешенные скорости движения до 80 км/ч;

-отрясенные и дефектные шпалы не допускаются;

-состояние рельсовых скреплений должно исключать раскантовку рельсов под нагрузкой путеизмерителя;

-содержать прямые и кривые участки различной направленности;

-суммарная протяженность кривых всех участков не менее 30% от общей длины полигона;

-боковой износ головки рельсов не более 3 мм.

При проведении калибровки возможно применение дополнительных средств, как вновь разработанных, так и находящихся в эксплуатации, прошедших поверку (калибровку) или аттестацию и удовлетворяющих требованиям по точности.

При проведении калибровки должны соблюдаться следующие условия:

-температура, °С (20 ± 15);

-относительная влажность, % (от 45 до 80);

-атмосферное давление, кПа (100 ± 10).

Перед калибровкой путеизмеритель должен быть проверен и настроен согласно соответствующей инструкции по проверке и настройке.

Перед началом калибровки необходимо:

-проверить комплектность и сроки поверки (калибровки) средств, используемых при калибровке путеизмерителя;

-проверить условия калибровки.

60