методички / 4038

.pdf

Начальное значение координаты можно установить до начала и скорректировать в процессе работы. Текущую координату можно вычислять как в порядке ее возрастания, так и в порядке ее убывания.

Тележка работает без занятия перегона, поэтому при приближении поезда ручка, с помощью которой осуществляется перемещение тележки, разворачивается вдоль рамы и запирается на защелку, а тележка за эту ручку снимается с пути и переносится на безопасное расстояние.

Регистратор. Регистратор представляет собой микропроцессорное цифровое вычислительное устройство и имеет три табло для цифровой индикации результатов измерения. На плате регистратора установлена энергонезависимая память, в которой автоматически запоминаются результаты измерения параметров пути.

Верхнее табло отображает координату пути - текущий километр и пикет. При перемещении тележки подсчет пройденного пути производится в порядке возрастания или убывания координаты. Второе табло отображает ширину рельсовой колеи в миллиметрах, а третье – взаимное превышение одного рельса над другим, тоже в миллиметрах.

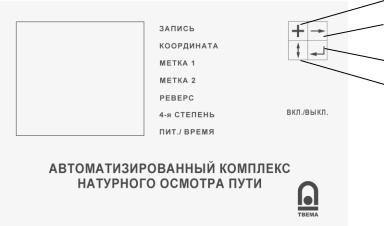

На лицевой панели регистратора (рис. 2) имеется четыре клавиши для выбора режима работы регистратора, установки начальной координаты, номера измерения и начальных значений параметров пути.

1

2

4

3

Рис. 2. Назначение клавиш: 1 – увеличить число на табло; 2 – переход к следующему разряду цифр; 3 – выбор пункта меню, отмена изменений в режиме редактирования; 4 – внести изменения

Датчики уровня, шаблона и пути. В качестве датчика уровня рельсовых нитей применен высокоточный и надежный в эксплуатации датчик линии уровня, который установлен на отдельной плате вместе со своим преобразователем напряжения питания. Датчик установлен на раме тележки и измеряет поперечный угол наклона рамы относительно линии горизонта. Датчик питается постоянным напряжением 15 В и выдает аналоговый сигнал со знаком пропорционально отклонению датчика от

41

вертикали. Сигнал с датчика через усилитель поступает на вход АЦП регистратора для обработки.

В качестве датчика шаблона используется датчик линейных перемещений. Датчик состоит из подпружиненной рейки, перемещающейся в направляющих корпуса датчика, и трех измерительных элементов, закрепленных на корпусе. Конец рейки упирается в торец штока телескопа и прижимается к нему пружиной.

Электрические импульсы двух элементов образуют последовательность двух сигналов прямоугольной формы, сдвинутых по фазе на 90 градусов. В регистраторе эти сигналы обрабатываются микропроцессором для определения направления движения штока телескопа и величины перемещения штока. Третий элемент служит для формирования индексного стробирующего импульса, который служит для начальной привязки и определения абсолютного взаимного положения штока и рамы тележки.

Принцип работы датчика пути аналогичен датчику шаблона, только вместо оптических датчиков используются датчики перехода магнитного поля. Датчики закреплены на вилке колеса тележки, а внутри колеса установлен диск с прорезями. Диск вращается вместе с колесом и перекрывает зазор датчиков. В остальном работа датчиков аналогична.

Наладонный компьютер подсистемы «САД-ПТ». Наладонный компьютер представляет собой электронное устройство, оснащенное системным и специализированным программным обеспечением, позволяющим взаимодействовать с электронным блоком путеизмерительной тележки, а также производить расшифровку параметров рельсового пути в режиме реального времени.

Подготовка комплекса к работе

Для подготовки комплекса к работе надо выполнить следующие операции. Установить блок питания и регистратор на раму тележки и подключить

соединительный кабель тележки к регистратору. Проверить легкость вращения колес и плавность хода штока телескопа. При необходимости очистить колеса и шток от загрязнений.

Включить питание. При этом на блоке питания должен загореться сигнальный светодиод, а на регистраторе должны последовательно загореться и погаснуть цифровые индикаторы. Затем необходимо произвести небольшой поворот колеса, после чего загорятся цифровые индикаторы.

Установить тележку на путь. Для этого поставить колеса телескопа на правый рельс, вдавить телескоп в раму до упора и плавно опустить тележку колесами на левый рельс. Вставить красный круглый (флаг) сигнал в гнездо тележки. Вывести ручку тележки из транспортной защелки и поставить ее в рабочее положение. Прокатить тележку вдоль пути и проверить работу всех ее узлов.

42

Прокатить тележку вдоль пути назад-вперед. Показания на табло текущей координаты пути должны меняться. Покачать тележку за одну сторону вверх и вниз. Показания на табло канала уровня при этом должны меняться. Переместить за вилку шток телескопа 1–2 раза. На табло ширины колеи при этом должны меняться показания измерительного канала шаблона.

Включить питание наладонного компьютера, входящего в состав комплекса. Убедиться, что активирована работа беспроводного интерфейса Bluetooth.

Запустить на наладонном компьютере программное обеспечение «САД-ПТ». Выбрать интерфейс подключения и маршрут. Априорные данные маршрута будут автоматически загружены в память устройства. При успешном подключении устройства к электронному блоку путеизмерительной тележки на экран наладонного компьютера будет выведено информационное сообщение.

Установка метки. Внутренней памяти регистратора хватает для записи информации о состоянии примерно 100 км пути. Метка служит для разделения и цифрового обозначения (идентификации) различных фрагментов или отрезков пути и будет видна на ленте при просмотре записи на компьютере.

Для установки метки необходимо выбрать соответствующий пункт меню при помощи клавиши 3, затем отредактировать значения кнопкой 1. После установки необходимого значения необходимо подтвердить выбранное значение клавишей 4.

Установка начальной координаты. Для установки начальной координаты необходимо выбрать соответствующий пункт меню при помощи клавиши 3, затем отредактировать значения кнопкой 1. После установки необходимого значения необходимо подтвердить выбранное значение клавишей 4. Установленная на индикаторе начальная координата записывается в память регистратора после начала движения тележки.

Сохранение значения счетчика координаты. Для сохранения значения счетчика координаты необходимо выбрать соответствующий пункт меню при помощи клавиши 3, затем отредактировать значения кнопкой 1. После установки необходимого значения необходимо подтвердить выбранное значение клавишей 4. При последующих включениях отсчет координаты будет вестись от этого сохраненного значения.

Установка реверса (движения в противоположную сторону). Для установки метки необходимо выбрать соответствующий пункт меню при помощи клавиши 3, затем подтвердить установку режима реверса кнопкой 1.

Отключение режима записи. Для установки метки необходимо выбрать соответствующий пункт меню при помощи клавиши 3, затем подтвердить установку или снятие режима записи кнопкой 1.

43

Калибровка АКНОП

Ежедневно после работы необходимо очищать тележку то пыли и грязи. Не реже одного раза в месяц производится профилактический осмотр тележки. При осмотре проверяют плавность вращения колес и выдвижения штока телескопа и наличие смазки на штоке. При необходимости смазывается шток телескопа и все шарнирные соединения маслом индустриальным И20А ГОСТ 20799-75. Проверяется напряжение аккумулятора тележки и при необходимости заряжается. Перед длительным хранением тележки во избежание порчи аккумулятора его необходимо полностью зарядить.

Калибровка диапазона измерительных каналов уровня и шаблона.

Калибровка измерительных каналов тележки должна производиться на специальном стенде (стенде испытательном СИ-1 ТУ СИ-1.000.00). Периодичность и методы калибровки указаны в «Программе и методике испытаний» 4276.070.5871374-05 МК.

Калибровка АКНОП:

1. На выключенном блоке, удерживая кнопку 2, включить электронный блок. 2. Не отпуская кнопку 2, дождаться сигнала.

3. Отпустить кнопку 2. На экране появятся значки, символизирующие, что блок ожидает инициализации тележки.

4. Необходимо сжать и разжать телескоп. На второй строчке появится надпись

1520.

5. Необходимо установить шаблон АКНОП на стенде на ширину колеи 1520 и нажать кнопку 4. После этого на экране электронного блока появится сигнализация начала калибровки уровня.

6. Необходимо установить балку стенда с АКНОП на значение возвышения нити (уровень) в 0 и нажать 4:

-выставить стенд на значение возвышения нити (уровень) 120 и нажать 4.

-выставить стенд на значение возвышения нити (уровень) 120 и нажать 4. 7. После того как экран погаснет, нажать 1 и 2 кнопки одновременно.

После включения АКНОП он будет откалиброван. Эксплуатировать АКНОП

можно только после завершения всех работ по «Методике калибровки» 4276.070.5871374-05 МК оформленных соответствующим образом.

Юстировка измерительных каналов уровня и шаблона АКНОП

Юстировка измерительных каналов АКНОП осуществляется для компенсации механических изменений комплекса при перепаде температур, так как калибровка АКНОП должна производиться в помещении при положительной температуре, то при минусовых температурах физические характеристики механических частей изменяются, что влияет на измерительные каналы АКНОП. Значения произведенной юстировки

44

записываются в память регистратора. Во избежание искажений данных АКНОП участки пути или стенды для проведения юстировок АКНОП должны быть аттестованы, и иметь подтвержденные значения (характеристики). Если была произведена юстировка АКНОП, то оператор обязан каждый день проверять правильность работы измерительных каналов АКНОП (значения показаний шаблона и уровня). При сомнении в правильности показаний АКНОП незамедлительно произвести калибровку на стенде согласно по «Методике калибровки» 4276.070.5871374-05 ПМ.

Юстировка АКНОП: удерживая кнопку 4 более 5 секунд АКНОП переходит в режим юстировки. Далее кнопками 1, 2 выставляем значения ширины колеи (шаблон) и возвышения нити (уровень), кнопкой 4 запоминаем эти значения или кнопкой 3 отменяем действие.

Перед началом работы и в пути установку нуля датчика уровня можно проверить по симметричности показаний индикатора уровня при измерении в одной и той же точке пути при прохождении ее тележкой в противоположных направлениях.

Проверьте точность показаний АКНОП по методике калибровки.

Нельзя проверять точность показаний АКНОП шаблоном ЦУП-2Д или аналогичным, так как точность измерения тележкой выше точности измерения шаблоном. Кроме того, измерение тележкой и шаблоном осуществляются в разных точках.

Порядок выполнения работы

1.Изучить теоретическую часть работы.

2.Подготовить отчет по лабораторной работе (название работы, цель работы, устройство комплекса, подготовка к работе, измерение параметров пути, запись результатов измерения, калибровка и юстировка комплекса, выводы по всем пунктам проделанной работы).

3.Ответить на контрольные вопросы.

Содержание отчета

1.Результаты измерений ширины колеи железнодорожного пути и уровня в заданных точках.

2.Выводы о величине ширины колеи железнодорожного пути и уровня и способах устранения их отступлений от норм содержания.

45

Контрольные вопросы

1.Назначение прибора АКНОП.

2.Из каких основных частей состоит комплект прибора?

3.Какая шкала прибора служит для отсчета величины ширины колеи?

4.Какая шкала прибора служит для отсчета величины уровня?

5.Как устанавливается прибор при работе?

6.Как установить начальную координату?

7.Как проводится калибровка прибора?

8.Как проводится юстировка прибора?

9.Каковы основные параметры прибора?

Лабораторная работа № 6

СТАНДАРТЫ НА МАТЕРИАЛЫ В ПУТЕВОМ ХОЗЯЙСТВЕ. ПРАВИЛА ПРИЕМКИ БАЛЛАСТНЫХ МАТЕРИАЛОВ ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ

Цель работы: ознакомиться с основными приемами стандартизации строительных материалов, освоить методику контроля качества балластного щебня в соответствии со стандартом.

Задание: провести испытания щебня на лабораторном оборудовании в соответствии с требованиями стандартов.

Теоретические сведения

Щебень категории I выпускают в виде смеси фракций с номинальным размером зерен от 30 до 60 мм.

Щебень категории II выпускают в виде смеси фракций с номинальным размером зерен от 25 до 60 мм.

Все требования, предъявляемые к материалу представлены в ГОСТ 7392-20026.

Методы контроля

Общие методы контроля устанавливают в соответствии с требованиями ГОСТ

8269.0.

Зерновой состав щебня определяют путем рассева пробы на стандартном наборе сит.

Средства контроля и вспомогательное оборудование: весы; шкаф сушильный.

46

Сита с круглыми отверстиями с номинальным размером 70, 60, 40, 30 мм – при рассеве щебня категории I. Сита с круглыми отверстиями с номинальным размером 70, 60, 40, 25 мм – при рассеве щебня категории II.

Порядок подготовки к проведению контроля. Для испытания используют отобранную лабораторную пробу, без ее сокращения, высушенную до постоянной массы т.

Порядок проведения контроля. Пробу просеивают ручным или механическим способом через сита, собранные последовательно в колонку. Сита собирают, начиная снизу с сита с отверстиями наименьшего размера. При просеивании толщина слоя щебня на каждом из сит не должна превышать наибольшего размера зерен щебня.

Продолжительность просеивания должна быть такой, чтобы при контрольном интенсивном ручном встряхивании каждого сита в течение одной минуты через него проходило не более 0,1 % общей массы просеиваемой пробы.

Обработка результатов контроля. По результатам просеивания определяют частный остаток на каждом сите а, %, по формуле  . Полные остатки на каждом сите заносят в таблицу.

. Полные остатки на каждом сите заносят в таблицу.

Содержание глины в комках в щебне определяют путем отбора частиц, отличающихся пластичностью.

Средства контроля и вспомогательное оборудование: весы; шкаф сушильный;

сита; лупа минералогическая по ГОСТ 25706.

Порядок подготовки к проведению контроля. Для испытания от лабораторной пробы отбирают аналитические пробы массой не менее:

-5 кг – щебня фракции с размером зерен от 40 до 60 мм;

-10 кг – щебня фракции с размером зерен от 30 до 40 мм (для щебня категории I) или от 25 до 40 мм (для щебня категории II).

Аналитические пробы готовят путем рассева лабораторной пробы через сита или берут из остатков на ситах с номинальным размером 30 и 40 мм или 25 и 40 мм, полученных рассевом лабораторной пробы при определении зернового состава.

Каждую аналитическую пробу щебня высушивают до постоянной массы т. Порядок проведения контроля. Каждую высушенную аналитическую пробу щебня

насыпают в один слой на металлический лист и увлажняют. Из пробы выделяют комки глины, отличающиеся пластичностью от зерен щебня, применяя в необходимых случаях лупу. Выделенные комки глины высушивают до постоянной массы и взвешивают.

Обработка результатов контроля. Содержание глины в комках в каждой аналитической пробе щебня Пгл, % общей массы, определяют по формуле

47

где т1 – масса глины в комках, высушенной до постоянной массы, г; т – масса высушенной аналитической пробы щебня, г.

Содержание глины в комках в смеси фракций с номинальным размером зерен от 30 до 60 мм или от 25 до 60 мм вычисляют по ГОСТ 8269.0.

Содержание в щебне зерен слабых пород определяют путем их выделения по характерным признакам.

Средства контроля и вспомогательное оборудование: весы; шкаф сушильный; сита; индикатор прочности камня механический типа Т-3; лупа минералогическая; игла стальная и игла алюминиевая из проволоки; молоток столярный типа МСТ-3.

Порядок подготовки к проведению контроля. Для испытания от лабораторной пробы отбирают аналитические пробы массой не менее:

-5 кг – щебня фракции с размером зерен от 40 до 60 мм;

-10 кг – щебня фракции с размером зерен от 30 до 40 мм (для щебня категории I) или от 25 до 40 мм (для щебня категории II).

Аналитические пробы готовят путем рассева лабораторной пробы через сита или берут из остатков на ситах с номинальным размером 30 и 40 мм или 25 и 40 мм, полученных рассевом лабораторной пробы при определении зернового состава.

Каждую аналитическую пробу щебня высушивают до постоянной массы т. Порядок проведения контроля. Порядок проведения контроля в соответствии с

ГОСТ 8269.0.

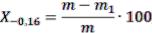

Обработка результатов контроля. Выделенные из пробы зерна слабых пород взвешивают и определяют их содержание Хсл, % общей массы, по формуле:

,

,

где т1 – масса зерен слабых пород, г; т – масса высушенной аналитической пробы щебня, г.

Содержание зерен слабых пород в смеси фракций с номинальным размером зерен от 30 до 60 мм или от 25 до 60 мм вычисляют по ГОСТ 8269.0 (пункт 4.1.7).

Содержание в щебне частиц размером менее 0,16 мм определяют путем рассева.

Средства контроля и вспомогательное оборудование: весы; шкаф сушильный; сита с круглыми отверстиями с номинальным размером 25 и 5 мм; сита с сеткой № 1,25 и 0,16.

Порядок подготовки к проведению контроля. Для испытания от лабораторной пробы отбирают аналитическую пробу массой не менее 10 кг. Отобранную аналитическую пробу высушивают в сушильном шкафу до постоянной массы т.

Порядок проведения контроля. Высушенный щебень высыпают в сосуд, заливают водой так, чтобы высота слоя воды над щебнем была не менее 200 мм и тщательно

48

перемешивают. После перемешивания образовавшуюся мутную воду сливают через сита с круглыми отверстиями с номинальным размером 25 и 5 мм и сита с сетками с номинальными размерами сторон ячеек в свету 1,25 и 0,16 мм, при этом щебень высыпают на верхнее сито с круглыми отверстиями с номинальным размером 25 мм и промывают чистой водой до тех пор, пока стекающая вода не станет прозрачной. Промытый таким образом щебень, оставшийся на ситах, объединяют и высушивают в сушильном шкафу до постоянной массы т1.

Обработка результатов контроля. Содержание зерен размером менее 0,16 мм Х-016, % общей массы, вычисляют по формуле:

,

,

где т – масса высушенной аналитической пробы до промывки, г; т1 – масса высушенной аналитической пробы после промывки, г.

Содержание в щебне зерен пластинчатой и игловатой формы определяют путем их выделения, применяя метод визуальной разборки или метод определения на щелевидных ситах. Методы обеспечивают сопоставимость результатов контроля.

Метод визуальной разборки. Содержание в щебне зерен пластинчатой и игловатой формы определяют с помощью передвижного шаблона или штангенциркуля.

Средства контроля и вспомогательное оборудование: весы; шаблон передвижной; штангенциркуль по ГОСТ 166; сита.

Порядок подготовки к проведению контроля. Для испытания от лабораторной пробы отбирают аналитические пробы массой не менее:

-5 кг – щебня фракции с размером зерен от 40 до 60 мм;

-10 кг – щебня фракции с размером зерен от 30 до 40 мм (для щебня категории I) или от 25 до 40 мм (для щебня категории II).

Аналитические пробы готовят путем рассева лабораторной пробы через сита или берут из остатков на ситах с номинальным размером 30 и 40 мм или 25 и 40 мм, полученных рассевом лабораторной пробы при определении зернового состава. Каждую аналитическую пробу щебня высушивают до постоянной массы т.

Порядок проведения контроля. Из каждой высушенной аналитической пробы выбирают зерна пластинчатой и игловатой формы.

Соотношение размеров зерен определяют с помощью передвижного шаблона или штангенциркуля.

При использовании шаблона измеряемое зерно вкладывают наибольшим размером между губками, положение шаблона фиксируют стопорным винтом и измеряют размер зерна, затем зерно пропускают наименьшим размером между губками шаблона,

49

установленными на расстоянии в три раза меньшем. Если зерно проходит между губками, то его относят к зернам пластинчатой или игловатой формы.

Отобранные зерна пластинчатой и игловатой формы взвешивают.

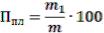

Обработка результатов контроля. Содержание зерен пластинчатой и игловатой формы в каждой пробе щебня Ппл, % общей массы, определяют по формуле:

|

, |

|

(*) |

|

|

|

|

где т1 – масса зерен пластинчатой и |

игловатой формы, г; т – |

масса |

высушенной |

аналитической пробы щебня, г. |

|

|

|

Содержание зерен пластинчатой |

и игловатой формы в |

смеси |

фракций с |

номинальным размером зерен от 30 до 60 мм или от 25 до 60 мм вычисляют по ГОСТ

8269.0.

Метод определения на щелевидных ситах. Содержание в щебне зерен пластинчатой и игловатой формы определяют при просеивании щебня через щелевидные сита.

Средства контроля и вспомогательное оборудование: весы; сита.

Набор щелевидных сит, изготовленных из листового проката по ГОСТ 19904, в соответствии с табл. 1 на круглых или квадратных обечайках с диаметром или стороной обечайки не менее 300 мм.

Таблица 1

Размеры отверстий щелевидных сит в зависимости от номинальных размеров зерен щебня

Номинальные размеры зерен щебня |

Размеры отверстий щелевидных сит, мм |

||

|

|

|

|

наименьший |

наибольший |

длина |

ширина |

|

|

|

|

25 |

40 |

40 |

12,5 |

|

|

|

|

30 |

40 |

40 |

15 |

|

|

|

|

40 |

60 |

60 |

20 |

|

|

|

|

Порядок проведения контроля. Каждую высушенную аналитическую пробу просеивают через щелевидные сита.

Зерна, прошедшие через щелевидное сито, относят к пластинчатым и игловатым. Обработка результатов контроля. Содержание зерен пластинчатой и игловатой

формы в каждой пробе щебня Ппл, % общей массы, определяют по формуле (*). Содержание зерен пластинчатой и игловатой формы в смеси фракций с

номинальным размером зерен от 30 до 60 мм или от 25 до 60 мм вычисляют по ГОСТ 8269.0 (пункт 4.1.7).

Содержание в щебне органических примесей определяют при наличии в испытуемом щебне не менее 5 % фракции щебня с размером зерен менее 30 мм – для

50