- •Баранов ю.Н.

- •В прицепных агрегатах машины (орудия), оборудованные своим ходовым аппаратом, присоединяют к прицепной скобе движителя непосредственно или с использованием промежуточного устройства.

- •1.2. Комплектование машинно-тракторных агрегатов

- •1.2.1. Классификация агрегатов

- •1.2.3. Расчетный метод определения состава и режима работы

- •Вначале определяют сопротивление агрегата:

- •Для зерноуборочного комбайна:

- •Для прицепных машин длина выезда агрегата равна:

- •Для петлевых поворотов:

- •Длина гона равна:

- •Затем определяется количество загонов:

- •Для беспетлевого поворота с прямолинейным участком:

- •Производительность за час времени цикла составляет:

- •Производительность за час сменного времени определяется:

- •Цикловая производительность транспортного агрегата определяется по формуле:

- •Время оборота транспортного средства:

- •Коэффициент использования грузоподъемности равен:

- •2. Основы технического обслуживания

- •2.1. Теоретические основы технического обслуживания

- •2.1.1. Основные понятия и определения системы

- •2.1.3. Изменения состояния машин и оборудования

- •2.2. Организация технического обслуживания и ремонта

- •2.2.1. Стратегии технического обслуживания и ремонта (тор)

- •2.3. Организация и способы хранения машин и оборудования

- •2.3.3. Организация работ в период хранения машин и оборудования и при снятии их с хранения

- •Выявленные неисправности устраняют. При сдаче машины после хранения составляется акт приема ее в эксплуатацию.

- •2.4. Ремонтно-обслуживающая база

- •3.1.5. Наладка и пуск технологического оборудования

- •3.1.6. Планирование монтажных работ

- •3.2.3. Эксплуатация транспортирующего оборудования

- •3.2.4. Эксплуатация оборудования для очистки от примесей

- •3.2.5. Эксплуатация оборудования для отделения наружного покрова с растительного сырья

- •4.1. Организация инженерно-технической службы

- •4.1.1. Задачи и функции инженерно-технической службы

- •4.2.1. Задачи и функции оперативного управления

- •394087 Г. Воронеж, ул. Мичурина, 1

Для петлевых поворотов:

![]()

(1.31)

для беспетлевых поворотов:

![]()

(1.32)

где Rо - радиус поворота, м; e - длина выезда агрегата, м; dк - кинематическая ширина агрегата, м.

R0 =r0 kr, (1.33)

![]() где

rо

- радиус поворота при скорости 5 км/ч, м;

kr

– коэффициент изменения радиуса поворота

в зависимости от скорости движения

агрегата на повороте.

где

rо

- радиус поворота при скорости 5 км/ч, м;

kr

– коэффициент изменения радиуса поворота

в зависимости от скорости движения

агрегата на повороте.

![]()

(1.34)

Длина выезда агрегата равна:

для прицепных машин:

![]()

(1.35)

для навесных:

![]() (1.36)

(1.36)

для агрегатов с передней фронтальной навеской

![]() (1.37)

(1.37)

(1.38)

где lк , lТ, lсц, lм - кинематическая длина соответственно: агрегата, трактора, сцепки, рабочей машины, м.

После расчета Emin определяется фактическая ширина поворотной полосы. Вначале определяется количество проходов агрегата для обработки Emin:

![]()

(1.39)

Полученное значение округляется до целого числа в большую сторону nо. Тогда фактическая ширина поворотной полосы составит:

![]() (1.40)

(1.40)

После этого определяется оптимальная ширина загона. Она определяется только для загонных способов движения.

![]() (1.41)

(1.41)

где α - коэффициент, зависящий от способа движения; Lр – рабочая длина гона, м.

Для способов движения всвал, вразвал и чередование всвал-вразвал α = 2,5, для способа движения перекрытием α = 3,0.

Длина гона равна:

![]() (1.42)

(1.42)

где Lп - длина стороны поля, вдоль которой движется агрегат, м.

Затем определяется количество загонов:

![]()

(1.43)

где Bп - длина стороны поля, перпендикулярной направлению движения агрегата, м.

Полученное значение округляется до целого числа (nзо) и определяется ширина загона:

![]()

(1.44)

Окончательно принятая ширина загона должна быть кратна удвоенной рабочей ширине агрегата (2Bр).

Правильность выбора рационального способа движения агрегата оценивается коэффициентом рабочих ходов:

![]()

(1.45)

где Lх - средняя длина холостого поворота агрегата на загоне, м.

Для беспетлевого поворота с прямолинейным участком:

![]()

(1.46)

для петлевого грушевидного поворота:

![]()

(1.47)

После проведенных расчетов необходимо вычертить схему подготовки поля с размерами загонов, поворотных полос, с траекторией движения агрегата. Наметить и обозначить линию первого прохода агрегата и указать потребность в дополнительном оборудовании (колышки, вешки, измерительные инструменты и т. п.) для подготовки поля к работе.

1.4.4. РАБОТА АГРЕГАТА В ЗАГОНЕ

Настройку агрегата на заданный технологический норматив в основном проводят на регулировочной площадке, но учесть все факторы, которые могут изменить нормативные показатели при работе в борозде, практически невозможно. Поэтому при первых же метрах рабочего хода агрегата проверяют соответствие фактического значения нормативному.

При работе агрегата в загоне вначале его выводят на линию первого прохода, затем переводят из транспортного положения в рабочее, выполняют первый проход, переводят из рабочего положения в транспортное, выполняют поворот и снова выводят на линию очередного рабочего хода, переводят в рабочее положение и выполняют очередной проход. Поля прямоугольной формы обрабатывают параллельно одной из сторон поля, если способ движения гоновый, или под углом, если диагональный. Участки небольших размеров произвольной формы следует обрабатывать вкруговую. Поворотные полосы и клинья следует обрабатывать отдельно.

Если на поле сложный уклон или почва обладает переменным сопротивлением, то следует переключать передачи, изменяя скоростной режим работы двигателя.

При нарушении качества работы агрегат необходимо остановить и выяснить причины.

1.4.5. ТЕХНОЛОГИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Под технологическим обслуживанием понимается, прежде всего, доставка семян, удобрений и других материалов к работающему технологическому агрегату транспортным средством от склада до места работы или, наоборот, вывоз зерна, силоса, клубней картофеля и т. д. к месту хранения или последующей обработки.

Технологические агрегаты могут быть оснащены технологической емкостью (бункером), например зерноуборочные комбайны, или не оснащены, например силосоуборочные комбайны. В первом случае передача материала от технологического агрегата к транспортному происходит определенными порциями (бункерами), а во втором случае – непрерывно. Исходя из этого применяют различные методы расчета требуемого числа транспортных средств

Чаще всего основные работы выполняют крупногрупповым способом. При групповой работе агрегатов транспорт закрепляют за всей группой. Расчет потребности в транспорте для непрерывной работы агрегатов может быть выполнен по средним величинам.

При наличии у агрегата технологической емкости число транспортных средств:

nт = tоб nк / tб nб, (1.48)

где tоб – среднее время оборота транспортного средства, с; nк – число технологических агрегатов в группе; tб – общее среднее время заполнения (опорожнения) и разгрузки (загрузки) технологической емкости, с; nб – число технологических емкостей, вмещающихся в кузов транспортного средства.

Число технологических агрегатов в группе определяют, исходя из опыта работы. Оно колеблется в пределах 2...4.

Среднее время оборота транспортного средства:

tоб= tд.г+tд.х+tз+tр+tвзв, (1.49)

где tд.г, tд.х, tз, tр, tвзв – время движения соответственно с грузом и без него загрузки разгрузки и взвешивания транспортного средства, с.

Время движения с грузом и без него:

tд.г = S/vд.г; tд.х = S/vд.х, (1.50)

где S – расстояние, на которое необходимо переместить груз, м; vд.г, vд.х – средняя скорость движения транспортного средства соответственно с грузом и без него, м/с.

Время загрузки (выгрузки) транспортных средств на поле:

tз = tв nб + tпер (nб – 1), (1.51)

где tв – время выгрузки (загрузки) технологической емкости агрегата, с; tпер – время переезда транспортного средства от одного агрегата к другому, с.

Число технологических емкостей (бункеров), вмещающихся в транспортное средство:

nб = Qн λг/(Vт ρ), (1.52)

где Vт — вместимость технологической емкости, м3.

Время разгрузки (загрузки) транспортного средства зависит от способа разгрузки (загрузки).

Общее время заполнения (опорожнения) и выгрузки (загрузки) технологической емкости:

tб = tт + tв. (1.53)

Время заполнения технологической емкости:

tт = V λv ρ/(Bр Uмvр). (1.54)

Если агрегат не имеет собственной технологической емкости, то число транспортных средств, обслуживающих этот агрегат, определяют по выражению:

nт = tоб /(tт + tо.п), (1.55)

где tт, tо.п – время отъезда и подъезда транспортного средства к агрегату, с.

Полученное значение nт округляют, как правило, в большую сторону, так как от производительности технологических агрегатов зависят сроки выполнения полевых работ, а они не должны быть увеличены из-за недостатка транспортных средств.

1.4.6. КОНТРОЛЬ КАЧЕСТВА РАБОТЫ

Контроль качества работы заключается в измерении качественных показателей и сопоставлении их с агротребованиями.

При проверке качества работы агрегата необходимо знать излагаемые в типовой операционной технологии показатели и методику контроля. При оценке качественных показателей большое значение имеют число контрольных проверок и места замеров. Для большинства операций необходимые рекомендации приведены в типовых операционных технологиях или справочниках. Переделать брак в сельском хозяйстве очень трудно, а иногда практически невозможно, поэтому его легче предотвратить, чем исправить.

Самоконтроль качества работ проводит тракторист-машинист в начале выполнения технологической операции и в процессе ее выполнения. Приемочный контроль выполняет агроном-технолог, записывая результат оценки в учетный лист исполнителя.

1.5. ПОТОЧНЫЕ ТЕХНОЛОГИЧЕСКИЕ ЛИНИИ

ПЕРЕРАБАТЫВАЮЩИХ ПРОИЗВОДСТВ

1.5.1. ПРИНЦИПЫ ПОСТРОЕНИЯ ПОТОЧНЫХ ПРОЦЕССОВ

Поточная технологическая линия строится на основе общей теории поточного производства с учетом специфических особенностей конкретного производства.

По А. П. Соколовскому, основными признаками поточности промышленного производства являются следующие:

непрерывность и ритмичность движения объекта обработки в процессе выполнения технологической операции;

разделение функций, при котором каждая машина в линии выполняет лишь определенную часть работы;

совмещенное (одновременное) выполнение отдельных технологических операций на различных участках линии согласно технологической карте;

выравнивание длительности отдельных операций до величины равной или кратной ритму работы.

Исходя из указанных признаков, под поточной технологической линией (ПТЛ) следует понимать совокупность расставленных в определенной последовательности машин, а также инженерно-строительных сооружений, обеспечивающих поточно-непрерывное или поточно-прерывное (цикличное) выполнение процесса.

Машины ПТЛ, выполняя одну или несколько последовательных операций, передают продукт обработки к следующей машине и, будучи согласованными по производительности, обеспечивают бесперебойную работу машин на каждой операции.

В инженерно-экономическом отношении ПТЛ – это конкретная функционирующая система машин, обеспечивающая выполнение поточного производственного процесса с заданными показателями эффективности использования оборудования и качества получаемого продукта согласно требованиям нормативных документов.

При построении ПТЛ необходимо выполнять следующие основные требования:

состав машин и структура поточной линии должны обеспечивать эффективное выполнение технологического процесса;

поточные линии должны осуществлять технологический процесс с наименьшими затратами труда, средств и времени;

ПТЛ должны отвечать требованиям по качеству выполняемой работы и быть максимально надежными.

1.5.2. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС И СТРУКТУРА

ТЕХНОЛОГИЧЕСКИХ ЛИНИЙ

При поточной организации производства продукт, полученный в результате работы предыдущей машины, является исходным материалом для последующей машины. Операции на всех рабочих местах выполняются в промежутки времени, равные или кратные ритму потока, при непрерывном движении обрабатываемого материала.

Ритмом r, или шагом потока поточной линии, называется интервал времени, через который ПТЛ или отдельная машина выпускает единицу готовой продукции.

Величина, обратная ритму, называется тактом Т, или темпом потока

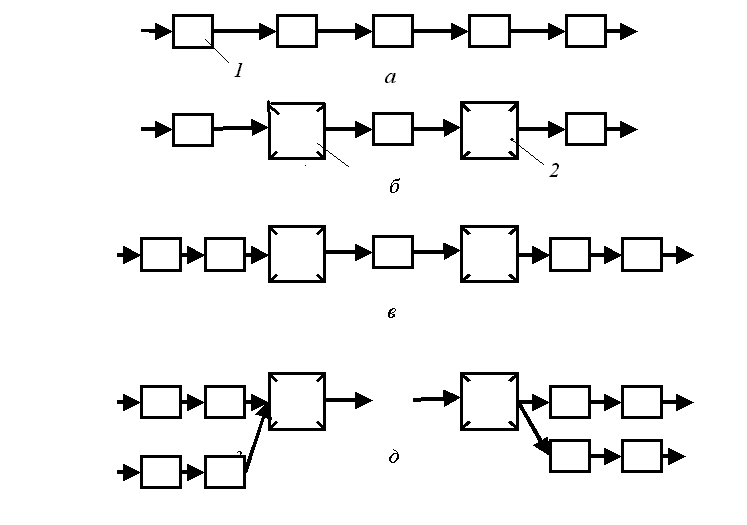

Схема поточной линии в простейшем случае имеет вид цепочки, в каждое звено которой поступает поток подачи и выходит из него поток расхода (рис. 1.6).

По функциональному назначению линии подразделяются по виду основной технологической операции (измельчение, формование и т. д.).

В зависимости от номенклатуры выпускаемой продукции линии могут быть однопредметные, многопредметные и универсальные.

Различают прерывно- и непрерывнопоточный ритмы работы линий.

По характеру связи между собой машин поточные линии можно разделить на линии с жесткой, гибкой и полугибкой связью.

Поточные линии с жесткой связью между входящими в них звеньями характеризуются тем, что обрабатываемые объекты передаются от точки загрузки до точки выгрузки, от одного звена к другому непосредственно. Все машины работают в одном ритме, и если одна из них вышла из строя, последующие и предшествующие тоже должны быть выключены.

В линиях с гибкой связью отдельные машины могут быть сравнительно независимы друг от друга по производительности и ритму. Между ними встраиваются приемники-накопители, которые являются как бы аккумуляторами, буферными емкостями с конвейерами-перегружателями, позволяющими сгладить неравномерность поступления (расхода) обрабатываемого материала.

Поточные линии с полугибкой связью состоят из отдельных участков, на которых машины соединены между собой жестко и передают объекты непосредственно друг другу. Участки же связаны между собой при помощи промежуточных приемников-накопителей.

По степени механизации и автоматизации поточные линии можно подразделить на немеханизированные, полумеханизированные, механизированные, автоматизированные и автоматические.

Немеханизированные линии характеризуются тем, что все технологические и транспортные операции в них выполняются вручную.

Рис. 1.6. Схемы однопоточных линий с жесткой связью (а), с гибкой связью (б), с полугибкой связью (в), многопоточных линий со сходящимися (г) и расходящимися (д) потоками: 1 – звено (машина или другое оборудование); 2 – промежуточная емкость

В полумеханизированных линиях большая часть трудоемких технологических и транспортных операций механизирована, а вручную выполняются операции подачи полуфабриката в технологические машины контроля и регулирования технологического процесса.

Под механизированной линией понимают линию с полной, комплексной механизацией всех операций за исключением контроля и регулирования параметров технологического процесса.

В автоматизированных линиях применяются устройства для автоматического контроля и регулирования основных технологических процессов.

Автоматические линии представляют собой механизированные линии, оснащенные комплексом автоматических устройств для контроля и регулирования всех технологических операций и управления машинами и агрегатами, входящими в линию, без применения ручного труда.

По структуре потока поточные линии могут быть однопоточными, многопоточными и смешанными.

На однопоточных линиях из одного вида сырья вырабатывается один вид продукции.

Многопоточные линии могут быть со сходящимися, расходящимися и параллельными потоками. В первом случае из нескольких видов сырья или полуфабрикатов вырабатывается один вид изделий, во втором - из одного вида сырья или полуфабриката вырабатывается несколько видов конечного продукта. В линиях со смешанными потоками из нескольких видов сырья и полуфабрикатов может вырабатываться несколько видов готовых изделий.

По компоновке поточные линии можно разделить на сквозные, замкнутые и смешанные.

В сквозных поточных линиях полный цикл обработки продукта осуществляется с непрерывным переходом обрабатываемого объекта от одной технологической операции к другой.

В замкнутых поточных линиях при изготовлении и транспортировании изделий используются приспособления-спутники (формы, лотки, поддоны и т. д.), возвращающиеся после освобождения от изделий к исходной позиции линии.

Смешанные поточные линии включают сквозные и замкнутые участки.

Построение технологического процесса начинают с определения состава и последовательности операций, которые включаются в ту или иную линию, изображаемую в виде технологической схемы. Поточные линии создаются на основе заранее отработанных технологических процессов для каждого этапа производства.

Технологическая схема представляет собой краткое описание порядка и последовательности выполнения отдельных операций ПТЛ без указания типа и марки машин и оборудования, осуществляющих ту или иную операцию.

Состав и последовательность операций выбирают с учетом требований к качеству конечного продукта, новейших достижений науки и техники, а также передового отечественного и зарубежного опыта.

После проведения расчетов и подбора необходимых машин и оборудования выполняется конструктивно-технологическая схема.

Конструктивно-технологическая схема отражает конкретный состав машин и оборудования, включенных в ПТЛ, и представляется в технической документации, отображающей технологические процессы.

При ее выполнении используются упрощенные изображения применяемых машин и оборудования с обязательным указанием направления движения обрабатываемого материала.

1.5.3. ВЫБОР ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА И ОБОРУДОВАНИЯ

Выбор технологического процесса – сложный этап создания поточных линий.

Во многих случаях производство одного и того же вида продукта может осуществляться по разным технологическим схемам, из которых требуется выбрать рациональную. Обоснование выбора технологической схемы заключается в сравнении нескольких вариантов по таким показателям, как качество выпускаемой продукции, количество отходов и потерь сырья и материалов, режим работы, простота и недефицитность оборудования линии, уровень механизации труда, занимаемая производственная площадь, удельные расходы пара, воды, электроэнергии, топлива, производительность линии, численность работающих. При проектировании поточных линий следует ориентироваться на применение интенсивных технологических режимов. Это дает возможность уменьшить размеры технологических камер и линий, повысить скорость обработки сырья и полуфабрикатов, увеличить выпуск продукции. Однако чрезмерная интенсификация режимных параметров приводит к частым отказам линии по причине быстрого износа рабочих органов. Кроме того, не исключено ухудшение качества изделий.

Применяются два типа технологического процесса. Первый, основанный на дифференциации операций, предусматривает расчленение процесса на составляющие операции с последовательным выполнением их на машинах. Второй, основанный на концентрации операций, предполагает одновременное выполнение значительного количества составляющих операций несколькими рабочими органами на одной машине. У каждого из этих типов свои преимущества и недостатки, поэтому в каждом конкретном случае необходимо принимать компромиссное решение.

Существует три способа создания поточных линий: из новых специализированных машин, выполняющих заранее отработанные технологические процессы; из действующего, но соответствующим образом модернизированного оборудования; из отдельных типовых элементов (станин, сборников, шнеков и т. д.). На практике применяются, как правило, смешанные варианты. Перспективными являются гибкие машины, т. е. машины, легко переналаживающиеся на другой типоразмер продукции или на выпуск другого вида продукции.

Для синхронизации работы машин поточной линии длительность отдельных технологических операций должна быть одинаковая или кратная, а производительность машин выравнена.

Если машины, входящие в линию, имеют примерно одинаковую производительность, можно применять сквозную однопоточную компоновку с транспортирующими устройствами, передающими полуфабрикат от одной машины к другой. Если же их производительности значительно различаются, следует создавать многопоточные линии с параллельной работой однопоточных малопроизводительных машин в сходящихся или расходящихся потоках. Это приводит к возникновению независимых участков линии, связанных между собой специальными перегружающими и распределительными устройствами.

Помимо технологических факторов и производительности машин на компоновку линии часто влияет конфигурация здания, в котором она размещается.

Возможны случаи, когда деление поточных линий на участки не является технологической необходимостью, но целесообразно, хотя это и сопряжено с усложнением и удорожанием. При жесткой связи между машинами простой любой из них вызовет остановку всей линии. Поэтому при большом количестве взаимосвязанных машин иногда целесообразно разделить линию на независимые участки, соединив их между собой посредством бункеров или накопителей с запасом полуфабрикатов или изделий, этим можно компенсировать простои каких-то участков. Однако деление линий на большое количество участков экономически нецелесообразно. Исходя из этого, при проектировании поточных линий необходимо производить деление на оптимальное с точки зрения надежности количество участков.

1.5.4. РАСЧЕТ ОБОРУДОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ЛИНИЙ

Расчет оборудования начинают с определения необходимого количества основных технологических машин. В зависимости от их производительности и конкретного режима работы подбирают вспомогательное оборудование.

Основным называется оборудование, в котором или при помощи которого осуществляются процессы обработки материала, выполняются основные операции производственного процесса. В отличие от основного, вспомогательное оборудование (промежуточные емкости, мерники, транспортеры и т.п.) непосредственно не участвует в производственном цикле, но содействует его течению.

Тип и количество основного оборудования определяют исходя из требуемой производительности технологической линии, номенклатуры выпускаемых машин и их характеристик.

Для определения количества n машин используются следующие формулы:

характер процесса периодический:

n = Пл / (ЦПм ), (1.56)

характер процесса непрерывный:

n = П /Пм , (1.57)

где Пл – производительность линии; Ц – число циклов работы машины; Пм – производительность машины.

Для машин порционного действия (смесители, запарники и т.п.) их количество определяется по формуле:

n = (åGi /ri) / (kVм), (1.58)

где Gi – масса i-го компонента смеси, обрабатываемого в машине, кг; ri – объемная масса i-го компонента, кг/м3; k – коэффициент заполнения полезного объема машины; Vм – полезный объем машины, м3.

Число циклов за сутки составит:

Ц = nсм tсм / tц , (1.59)

где nсм – количество смен; tсм – время смены; - коэффициент использования времени смены; tц – время обработки одной порции материала.

После определения типа и количества основного оборудования производят подбор вспомогательного.

Емкость V промежуточного бункера накопителя находят по выражению:

V = ( П2 - П1 )t , (1.60)

где П1 -–производительность машин питающего участка; П2 – производительность машин потребляющего участка; t – продолжительность обработки партии.

Подбор транспортирующих устройств производят исходя из вида перемещаемого материала и обеспечения требуемого направления движения. При этом их производительность не должна быть меньше, чем у оборудования, между которыми они установлены.

1.6. ОСНОВНЫЕ ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

МАШИН, АГРЕГАТОВ И ОБОРУДОВАНИЯ

1.6.1. ОСНОВНЫЕ ПОНЯТИЯ И ТЕРМИНЫ

При оценке работы машин, агрегатов и технологического оборудования производительность рассматривается в качестве основного технико-экономического показателя, позволяющего судить об эффективности использования технических средств в данном технологическом процессе.

В общем случае под производительностью понимают объем работы или количество продукции в установленных единицах измерения, выполненные за определенный промежуток времени. В зависимости от технологической операции и типа машин производительность измеряют в гектарах обрабатываемой площади, в килограммах, тоннах или кубических метрах полученной продукции, в тонно-километрах.

Различают часовую производительность, сменную и годовую (сезонную) выработку машин. В некоторых случаях определяют выработку за рабочий день (дневную).

Часовая производительность характеризует объем работы машины (агрегата) за 1 ч. Этот показатель необходим при нормировании, планировании и анализе использования техники. Она определяет возможности техники, но не дает представления об общем объеме работ, выполненных данной машиной.

Сменная выработка определяет объем работы за рабочую смену. Этот показатель зависит от часовой производительности, продолжительности смены и степени использования рабочего времени.

Годовая выработка выражает объем работ, выполненный за год или сезон. Этот показатель характеризует степень загрузки машины в течение года и используется при определении потребности в технике и других технико-экономических расчетах.

Годовая выработка зависит от сменной выработки и числа смен работы машины в течение анализируемого периода времени. Чем выше сменная выработка и чем лучше организовано использование техники, тем выше общая выработка.

Производительность машин в процессе эксплуатации не остается постоянной величиной: она зависит от организации производства, качества исходного сырья, уровня освоения техники; условий эксплуатации и ряда других факторов. В связи с этим в расчетах различают теоретическую (плановую, расчетную) и фактическую производительность.

При оценке уровня эксплуатации машин учитывают фактическую производительность, которую часто называют эксплуатационной. Ее значение определяется с учетом всех потерь времени.

1.6.2. ПРОИЗВОДИТЕЛЬНОСТЬ МАШИННО-ТРАКТОРНОГО АГРЕГАТА

Производительность МТА – количество работы определенного качества, выполненное агрегатом за единицу времени. Под работой подразумевают обработанную площадь или массу материала, количество перевезенного груза и т. п. Единицы измерения: га, м2, м, км, т, кг, т/км (в транспортных расчетах). Определенное качество – это качество, соответствующее агротехническим требованиям.

Объем работы, выполненный агрегатом за несколько часов, условно называют выработкой или наработкой. Если эти несколько часов равны продолжительности смены, то объем работы, выполненный агрегатом за это время, называют сменной выработкой или сменной наработкой. Различают также суточную, месячную, сезонную и годовую выработки.

Работу можно выполнить в единицу разного времени. В связи с этим различают производительность за час чистой работы, цикловую и сменную.

Производительность за час чистой (основной) работы, когда агрегат выполняет эту работу без остановок и поворотов, рассчитывается по формуле:

W = Bр vp, (1.61)

где vp – рабочая скорость движения агрегата, м/с.

Производительность можно отнести к часу работы на загоне, когда агрегат затрачивает время на основную работу, необходимые повороты и технологические остановки (для загрузки семян, разгрузки бункеров, замены транспорта). Эти операции составляют цикл, который можно выделить в работе любого агрегата.

Цикл – это набор элементов (операций), повторяющихся в определенной последовательности. Например, цикл “сев зерновых культур” состоит из операций: заправка семян, рабочий ход, поворот, рабочий ход, поворот. Для этого примера время цикла составляет:

tц = a tр + a tп + b tт.о, (1.62)

где tр, tп, tт.о – соответственно время чистой работы, поворота, технологического обслуживания, с; а и b – коэффициенты.

Если за цикл взято время от одной загрузки до другой, то b = 1,

а = Lт / Lр , (1.63)

tр= Lр/ Vp , (1.64)

tп= Lп/ Vп , (1.65)

где Lт – путь заполнения или опорожнения технологической емкости, м; Lп –путь, который проходит агрегат при повороте, м; Vп – скорость движения агрегата на повороте, м/с.

Время цикла за смену равно:

Tц= nц tц, (1.66)

где nц – число циклов за смену.

Чтобы определить число циклов, необходимо рассмотреть основные элементы баланса времени смены:

Тсм =Тр + Тп + Тт.о + Ттех + Тпз + Тотд, (1.67)

где Тр, Тп, Тт.о, Ттех, Тпз, Тотд – время соответственно чистой работы, поворотов и холостых заездов при работе на загоне, технологического и технического обслуживания, подготовительно-заключительное время, время на отдых и личные надобности, с.

Подготовительно-заключительное время составляет:

Тпз = tп.п + tп.н + tп.н.к, (1.68)

где tп.п, tп.н, tп.н.к – время соответственно на подготовку агрегата к переезду, получение наряда и сдачу работы, переезды от места стоянки к месту работы и обратно в начале и конце смены, с.

Число циклов можно рассчитать следующим образом:

nц = ( Тсм – Ттех – Тпз – Тотд )/ tц. (1.69)

Полученное значение округляют до целого числа. Тогда:

Тр= atр nц; Тп = atп nц; Тто= btто nц. (1.70)