- •Баранов ю.Н.

- •В прицепных агрегатах машины (орудия), оборудованные своим ходовым аппаратом, присоединяют к прицепной скобе движителя непосредственно или с использованием промежуточного устройства.

- •1.2. Комплектование машинно-тракторных агрегатов

- •1.2.1. Классификация агрегатов

- •1.2.3. Расчетный метод определения состава и режима работы

- •Вначале определяют сопротивление агрегата:

- •Для зерноуборочного комбайна:

- •Для прицепных машин длина выезда агрегата равна:

- •Для петлевых поворотов:

- •Длина гона равна:

- •Затем определяется количество загонов:

- •Для беспетлевого поворота с прямолинейным участком:

- •Производительность за час времени цикла составляет:

- •Производительность за час сменного времени определяется:

- •Цикловая производительность транспортного агрегата определяется по формуле:

- •Время оборота транспортного средства:

- •Коэффициент использования грузоподъемности равен:

- •2. Основы технического обслуживания

- •2.1. Теоретические основы технического обслуживания

- •2.1.1. Основные понятия и определения системы

- •2.1.3. Изменения состояния машин и оборудования

- •2.2. Организация технического обслуживания и ремонта

- •2.2.1. Стратегии технического обслуживания и ремонта (тор)

- •2.3. Организация и способы хранения машин и оборудования

- •2.3.3. Организация работ в период хранения машин и оборудования и при снятии их с хранения

- •Выявленные неисправности устраняют. При сдаче машины после хранения составляется акт приема ее в эксплуатацию.

- •2.4. Ремонтно-обслуживающая база

- •3.1.5. Наладка и пуск технологического оборудования

- •3.1.6. Планирование монтажных работ

- •3.2.3. Эксплуатация транспортирующего оборудования

- •3.2.4. Эксплуатация оборудования для очистки от примесей

- •3.2.5. Эксплуатация оборудования для отделения наружного покрова с растительного сырья

- •4.1. Организация инженерно-технической службы

- •4.1.1. Задачи и функции инженерно-технической службы

- •4.2.1. Задачи и функции оперативного управления

- •394087 Г. Воронеж, ул. Мичурина, 1

2.1.3. Изменения состояния машин и оборудования

В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ

Работоспособность любой машины снижается из-за появления отказа в составляющих сборочных единицах ее агрегата. Они же выходят из строя из-за сбоя какого-либо сопряжения или детали. Таким образом, причиной возникновения отказов у работающих машин является появление тех или иных неисправностей у деталей.

По классификации профессора И.Е. Ульмана, все виды неисправностей различных деталей можно свести к следующим четырем группам:

износы;

наносы;

изменения физико-механических свойств материала деталей;

деформации и поломки.

Процесс развития неисправностей первых трех видов протекает постепенно. Развитие этих неисправностей вызывает старение деталей, приводящее в конечном итоге к выходу деталей за предельное состояние, после чего эксплуатация машины должна быть прекращена.

Износы представляют собой наиболее часто встречающуюся группу неисправностей деталей.

Изнашивание – процесс постепенного изменения размеров детали при трении, проявляющийся в отделении с поверхности трения материала и его остаточной деформации.

При эксплуатации детали в постоянных условиях скорость ее изнашивания не остается постоянной. Характер протекания процесса изнашивания для этого случая показан на рис. 2.1.

В начальный период эксплуатации разрушение изнашиваемой поверхности у детали идет сравнительно быстро. Это объясняется процессом приработки соединений деталей, устранением следов их механической обработки. После периода приработки наступает период нормальной работы. Этот период характеризуется весьма малой скоростью изнашивания. Однако износ постепенно нарастает, и к концу периода условия трения соединений деталей резко изменяются, что вызывает форсированный износ детали. В дальнейшем наступает период аварийного износа.

S, мм

в

S, мм

в

Sпр

Sв Sн.э.

Sа б

Sпр

Sв Sн.э.

Sа б

а

а

о

о

Sм

Sм

он

он

а

а

Sпод б

в

tпр

tн.э.

tа

Рис. 2.1. Закономерность нарастания износа сопряженных деталей:

tпр – время приработки; tн.э. – период нормальной эксплуатации; tа – время аварийного изнашивания; Sмон, Sпр, Sн.э., Sа – соответственно монтажный, приработочный, нормальный и аварийный зазоры; Sв - износ вала Sпод – износ подшипника

При ремонте объекта выбраковку детали производят в том случае, если ее износ превышает допустимое значение. Допустимый без ремонта износ – это износ, при котором деталь проработает до следующего ремонта.

Величины исходных (чертежных) зазоров, допустимых и предельных износов деталей различных машин указываются в альбомах типовой технологии ремонта. Их значениями и следует руководствоваться инженеру-контролеру при решении вопроса о целесообразности замены изношенных деталей в процессе ремонта сельскохозяйственной техники.

С учетом общепринятой терминологии изнашивание подразделяется на три вида:

• механическое;

• молекулярно-механическое;

• коррозионно-механическое.

Примером механического изнашивания, имеющего важное значение для машин, работающих в сельском хозяйстве, является так называемое абразивное изнашивание (микрорезание и царапание поверхностных слоев детали твердыми абразивными частицами). Этому виду изнашивания подвергаются рабочие органы почвообрабатывающих и посевных машин, детали ходовой части гусеничных машин и целый ряд других деталей.

Исследованиями установлено, что на процесс изнашивания существенное влияние оказывают качество рабочих поверхностей трущихся деталей, эксплуатационный режим и применяемые сорта смазочных масел. При этом качество поверхности определяется геометрией и физико-механическими свойствами поверхностного слоя (структурой, напряженностью, твердостью и т.п.).

Молекулярно-механический вид изнашивания наблюдается при обкатке новых или капитально отремонтированных машин.

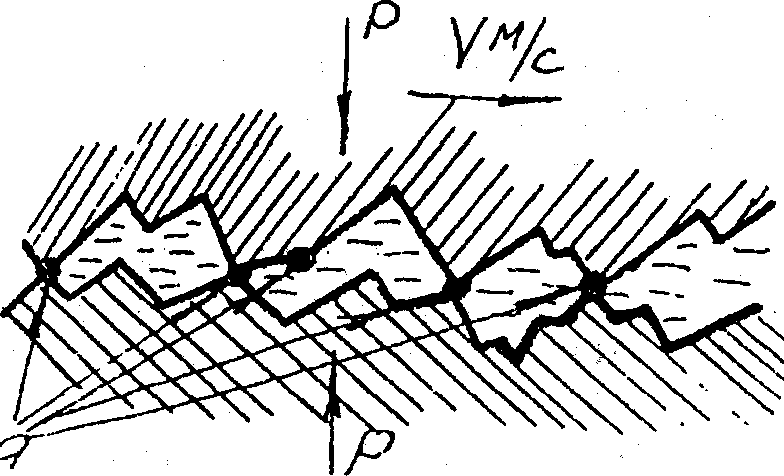

Наличие следов механической обработки на поверхности вновь изготовленных деталей приводит к тому, что фактическая площадь контактирования двух трущихся деталей оказывается значительно меньше расчетной (рис. 2.2).

Рис. 2.2. Схема образования износа при заедании:

Р – усилие прижатия деталей; V – скорость относительного перемещения сопрягаемых поверхностей; а – зоны контакта поверхностей (очаги схватывания)

По исследованиям профессора И.В. Крагельского, фактическая площадь контактирования даже у поверхностей с высокой чистотой обработки при обычных давлениях меньше расчетной в 500...1000 раз. Следовательно, при расчетной удельной нагрузке на подшипники фактическое удельное давление в отдельных точках поверхности может доходить до 3000 МПа. Такое высокое давление в точках контакта перемещающихся поверхностей вызывает значительный нагрев (до 400...1000 °С) контактирующих точек и их взаимное сплавление.

Поскольку трущиеся детали перемещаются относительно друг друга, сплавившиеся участки разрываются, происходит намазывание материала одной детали на другую – на рабочих поверхностях деталей образуются наплывы и задиры.

Для предотвращения отказов, связанных с этим видом изнашивания, при обработке рабочих поверхностей деталей необходимо повышать чистоту поверхности и не создавать полную эксплуатационную нагрузку на вновь изготовленные детали. Ввод в эксплуатацию новой или капитально отремонтированной машины должен быть постепенным, она должна пройти хозяйственную обкатку, в процессе которой благодаря постепенному разрушению неровностей на рабочих поверхностях сопрягаемые детали прирабатываются друг к другу, приобретая оптимальную микро- и макрогеометрию.

Коррозионно-механическое изнашивание – это разрушение поверхностных слоев деталей под действием разъедания металла различными химическими реагентами.

Этот же вид изнашивания наблюдается у открытых деталей, подверженных атмосферному воздействию. Последнее следует учитывать при организации хранения техники. Из-за коррозионно-механического изнашивания при несоблюдении правил хранения износы машин могут привести к значительной потере их работоспособности.

Примером потери работоспособности деталей под действием изменения физико-механических свойств материала может служить выход из строя различных пружин. Длительная работа пружин приводит к изменениям в строении кристаллической решетки материала этих деталей, вследствие чего пружины теряют первоначальную упругость.

Потеря намагниченности ротора в процессе эксплуатации двигателей, связанная с изменением магнитных свойств материала ротора, приводит к нарушению нормального искрообразования в системе зажигания двигателя. Предотвращения внезапных отказов из-за неисправностей этого вида можно добиться путем систематического контроля за состоянием такого рода деталей и их своевременной выбраковкой.

Если в процессе изнашивания изменение первоначальных размеров деталей происходит так, что у валов диаметры уменьшаются, а у отверстий увеличиваются, то при образовании наносов (отложения на поверхностях деталей нагара, смол, накипи и т. п.) диаметры валов увеличиваются, а диаметры отверстий уменьшаются.

Различные отложения на рабочих поверхностях деталей в ряде случаев нарушают нормальную работу машин.

Мерами предотвращения отказов машин из-за наносов являются тщательный контроль за составом используемых материалов (воды, топлива, смазки и др.) и соблюдение правил технического обслуживания.

Деформации и поломки возникают внезапно и являются следствием действия на деталь сверхрасчетных нагрузок.

Допустимые значения напряжений не должны превышать предела упругости, так как в противном случае детали после снятия эксплуатационных нагрузок будут получать остаточные деформации, что приведет к нарушению кинематических связей проектируемого механизма.

Однако при эксплуатации изделий нагрузки на детали могут превысить предел упругости. Это может произойти или при нарушении правил эксплуатации, или при наличии в материале деталей скрытых дефектов.

Поломка деталей у работающего механизма может произойти также из-за нарушения требований типовой технологии ремонта машин.

Разрушение некоторых деталей машин иногда происходит из-за длительного приложения циклических или знакопеременных нагрузок, под действием которых в материале детали постепенно накапливаются внутренние повреждения. Эти повреждения приводят к образованию микротрещин, развитие которых при дальнейшем действии циклических нагрузок приводит к так называемым усталостным поломкам.

Анализ основных причин возникновения отказов у работающих машин показывает, что снизить интенсивность отказов можно за счет:

технически грамотного расчета конструкции машины;

технически грамотной эксплуатации машин;

соблюдения требований типовой технологии ремонта машин.

2.1.4. ПУТИ ПОВЫШЕНИЯ НАДЕЖНОСТИ МАШИН, АГРЕГАТОВ

И ПОТОЧНЫХ ЛИНИЙ

Надежностью называется комплексное свойство объекта выполнять заданные функции при сохранении эксплуатационных показателей в заданных пределах в течение требуемого промежутка времени.

Недостаточная надежность объекта приводит к большим затратам, расходуемым на ремонт и поддержание их работоспособности в течение предусмотренного срока службы, которые иногда значительно превышают первоначальную стоимость. Надежность машин, агрегатов и поточных технологических линий (далее ПТЛ) во многом зависит от условий эксплуатации, качества технического обслуживания и ремонта. Требуемый уровень надежности закладывается при проектировании машин, обеспечивается в процессе их изготовления и поддерживается в работе. Надежность машин, агрегатов или ПТЛ обуславливается безотказностью, ремонтопригодностью, долговечностью и сохраняемостью.

Надежность машин планируется при их разработке, обеспечивается в процессе производства и поддерживается на заданном уровне при эксплуатации. Основные мероприятия, повышающие надежность ПТЛ, можно разделить на следующие группы: конструктивные, технологические и эксплуатационные.

Конструктивные мероприятия сводятся к увеличению запасов прочности машин, к правильному выбору материалов, повышению точности и достоверности исходных данных в расчетах надежности и долговечности. Надежность и долговечность связаны с правильным выбором конструктивной схемы машины, обеспечением максимальной унификации, типизации и взаимозаменяемости деталей и узлов, с их сохраняемостью и ремонтопригодностью, а также с внедрением современных методов в проектные и конструкторские разработки. Кроме того, повышению надежности машин способствуют резервирование деталей и узлов, обеспечение хорошей смазки трущихся поверхностей, защита их от воздействия внешней среды и др.

Технологические мероприятия сводятся к соответствующей обработке деталей и узлов, обеспечению высокого качества сборки, применению современных средств контроля в процессе изготовления машин, удовлетворению технологических требований, соблюдению безвредности, безопасности, а также выполнению требований производственной санитарии и эстетичности.

Эксплутационные мероприятия неразрывно связаны со своевременным и качественным проведением технического и технологического обслуживания и ремонта машин, с повышением квалификации кадров, соблюдением правил эксплуатации, внедрением современных средств контроля и технического диагностирования, с моральным и материальным стимулированием труда и др.

Надежность агрегатов или ПТЛ обуславливается не только надежностью входящих в них машин и оборудования, но и способом их соединения.

При последовательном соединении машин нарушение работоспособности любой из них приводит к выходу из строя агрегата или всей линии. В этом случае вероятность (надежность) Рлп безотказной работы агрегата или ПТЛ определяется по формуле:

п

Рлп = Р1 Р2 Р3 … Рn = ∏ Рι , (2.1)

ι = 1

где п – число машин линии; Рi – надежность i-ой машины.

Так, при последовательном соединении двух технологических машин с надежностью 0,9 получаем надежность линии 0,81. Чем больше машин, тем ниже вероятность безотказной работы.

При параллельном соединении машин вероятность безотказной работы агрегата или поточной линии находится из выражения:

п

Рл = 1 - ∏ (1 -Рι) . (2.2)

i = 1

Здесь надежность линии выше надежности машины, имеющей наивысшую вероятность Рi. Так, при параллельном соединении двух машин с вероятностями 0,8 и 0,9 из формулы получаем Рл = 0,98. Следовательно, параллельное соединение технологических машин является одним из резервов повышения надежности ПТЛ.

Однако применение параллельного соединения машин связано с дополнительными капитальными вложениями, поэтому чаще применяется смешанное соединение.

Смешанное соединение машин в поточных линиях, представляющее собой параллельно-последовательное соединение, содержит элементы резервирования за счет параллельного включения отдельных машин или блоков. В этом случае вероятность безотказной работы линии значительно выше, чем при последовательном соединении машин, но ниже, чем при параллельном, и может быть определена по формуле:

m

Рл = [1 - ∏ (1 -Рι)]n, (2.3)

i=1

где m – количество машин в одном блоке; п – число блоков.