- •1.1. Оборудование, приборы и схема обработки

- •1.2. Применяемый инструмент

- •1.3. Выбор рабочих сред

- •1.4. Выбор режимов обработки

- •1.5. Порядок выполнения работы

- •1.6. Контрольные вопросы

- •2.1. Оборудование, приборы и схема обработки

- •2.2. Электролиты хромирования

- •2.3. Выбор режимов обработки

- •2.4. Порядок выполнения работы

- •2.5. Контрольные вопросы

- •3.1. Технологическое оснащение для эхо

- •3.2. Расчет насоса для эхо

- •3.3. Порядок выполнения работы

- •3.4. Содержание отчёта и его форма

- •3.5. Контрольные вопросы

- •4.1. Оборудование для ээо

- •4.2. Краткие теоретические сведения

- •4.3. Выбор режимов обработки

- •4.4. Порядок выполнения работы

- •4.5. Содержание отчета и его форма

- •4.6. Контрольные вопросы

- •394026 Воронеж, Московский просп., 14

ГОУ ВПО «Воронежский государственный технический

университет»

Кафедра технологии машиностроения

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к выполнению лабораторных работ по дисциплине «Технологические процессы и оснащение нетрадиционных методов обработки» для студентов специальности 151001 «Технология машиностроения» всех форм обучения

В

Составители: канд. техн. наук В.И. Гунин,

д-р техн. наук В.П. Смоленцев

канд. техн. наук О.Н. Кириллов

УДК 621.9.047

Методические указания к выполнению лабораторных работ по дисциплине «Технологические процессы и оснащение нетрадиционных методов обработки» для студентов специальности 151001 «Технология машиностроения» всех форм обучения /ГОУ ВПО «Воронежский государственный технический университет»; Сост. В.И. Гунин, В.П. Смоленцев, О.Н. Кириллов. Воронеж, 2010. 55 с.

В методических указаниях сформулированы цели и задачи лабораторного практикума, даны теоретические основы, необходимые при выполнении лабораторных работ, перечень необходимого оборудования и оснастки, порядок выполнения, необходимые рисунки, схемы и таблицы, а также перечень рекомендуемой литературы.

Издание соответствует требованиям Государственного образовательного стандарта высшего профессионального образования по направлению 151000 «Конструкторско-технологическое обеспечение автоматизированных машиностроительных производств», специальности 151001 «Технология машиностроения», дисциплине «Технологические процессы и оснащение нетрадиционных методов обработки».

Предназначены для студентов 5, 6 курсов.

Методические указания подготовлены на магнитном носителе в текстовом редакторе Microsoft Word 2003 и содержатся в файле ТП НМО.zip

Табл 20. Ил 11. Библиогр.: 6 назв.

Рецензент канд. техн. наук, доц. В.В. Долгушин

Ответственный за выпуск зав. кафедрой канд. техн. наук, проф. А.И. Болдырев

Издается по решению редакционно-издательского совета Воронежского государственного технического университета

© ГОУ ВПО «Воронежский государственный

технический университет», 2010

ВВЕДЕНИЕ

Целью настоящих методических указаний является оказание помощи студентам при изучении дисциплины «Технологическое оснащение комбинированных методов обработки». В них представлены 4 лабораторных работы, охватывающие основные разделы изучаемой дисциплины. Каждое лабораторное занятие рассчитано на четыре академических часа и помогает студентам закрепить полученные теоретические знания по «Технологическому оснащению комбинированных методов обработки». В конце каждой работы приводятся вопросы, ответы на которые позволяют студентам лучше усвоить представленный материал, а также библиографический список рекомендуемой литературы.

Лабораторная работа № 1

"ТЕХНОЛОГИЧЕСКОЕ ОСНАЩЕНИЕ ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ НЕПРОФИЛИРОВАННЫМ ЭЛЕКТРОДОМ-ЩЕТКОЙ"

Целью занятия является изучение технологического оснащения и проведение местной зачистки заготовки электродом-щеткой для получения поверхности заданного качества и точности.

Методика проведения занятия.

1. Ознакомление с уровнем усвоения студентами материала к занятию - 10 мин.

2. Изучение методических указаний - 35 мин.

3. Изучение технологического оснащения, проведение необходимых измерений, взвешивание и выбор инструмента, среды и режимов обработки - 30 мин.

4. Обработка заготовки - 45 мин.

5. Контроль качества обработки - 10 мин.

6. Оформление отчета - 35 мин.

7. Сдача его преподавателю - 15 мин.

ВВЕДЕНИЕ

Впервые метод обработки электродом-щеткой был продемонстрирован в 1974 году на выставке в Германии. Метод заключается в комбинированном воздействии на обрабатываемую заготовку механической и электроэрозионной составляющих процесса и анодного растворения материала. Обработка электродом-щеткой имеет ряд существенных достоинств. Так, она значительно превосходит по производительности металлические щетки и дает возможность получить высокое качество обрабатываемой поверхности. Сама электрод-щетка проста конструктивно, легко изготавливается, универсальна, это позволяет обрабатывать широкую номенклатуру изделий без смены инструмента и без доработки оснастки. Применение метода обработки электродом-щеткой позволяет механизировать ручные слесарно-зачистные операции и увеличить их производительность в 1,5-2 раза; ликвидировать и устранить абразивную и металлическую пыль при зачистке; уменьшить усилия прижима при выполнении зачистных операций, в результате устранить вибрацию применяемого инструмента и как следствие, ликвидировать заболевания слесарей виброболезнью; получить технико-экономический эффект за счет увеличения производительности труда, улучшения его социально-гигиенических условий, механизации отдельных операций, а также снизить утомляемость работающих, экономить абразивные ленты и шарошки применяемые ранее.

1.1. Оборудование, приборы и схема обработки

1. Модернизированный плоскошлифовальный станок 3Г71.

2. Профилограф-профилометр модели 252 и эталонные образцы.

3. Заготовки из сталей: Ст 20, 12Х18Н10Т, чугуна СЧ20, титана ОТ4.

4. Набор металлических щеток.

5. Микрокалькулятор.

6. Штангенциркуль.

7. Весы лабораторные ВЛА-200-М, класс точности 0,5.

Обработка заготовок комбинированным методом электродом-щеткой осуществлялось на установке изготовленной на базе плоскошлифовального станка 3Г71, общий вид которой представлен на рис.1.1.

Технические данные установки:

Напряжение, В |

0-20 |

Частота вращения шпинделя, об/мин |

1500-2200 |

Скорость перемещения стола: |

|

продольная, м/мин |

5-10 |

поперечная подача на каждый ход, мм |

0,3-4,2 |

Диаметр инструмента, мм |

50-350 |

Максимальная сила тока, А |

до 1600 |

Подача электролита, л/мин |

40 |

Мощность привода вращения не менее, Вт |

500 |

Рекомендуется подойти к установке и изучить ее устройство.

Установка включает в себя: модернизированный под обработку с наложением тока плоскошлифовальный станок 3Г71, источник питания ИПТУ-1600/20, пульт управления, емкость для электролита, насосную станцию типа ПА-45.

Схема установки детали и инструмента приведена на рис.1.2. Процесс обработки осуществляется при подаче заготовки, закрепленной на столе станка, со скоростью Vc к электроду-щетке, которая вращается с угловой скоростью.

На стол станка 1 крепятся диэлектрическая 2 и рабочая 3 плиты. На рабочей плите устанавливается деталь 4. Инструмент-щетка 5 вращается с угловой скоростью, через сопло 6 в зону обработки подается рабочая жидкость 7. На плите с помощью болта 8 и гайки 9 крепится токоподвод 10.

На рис. 1.3 показана схема крепления электрода-щетки и токоподвода к инструменту. На шпиндель 1 (шпиндель изолирован от станка) надевается оправка 2, на которую крепится электрод-щетка 3, c другой стороны на шпиндель устанавливается медная втулка 4, к ней прижимают графитовые щетки 5, и все это крепится на листе 6 из диэлектрического материала.

Требования к источникам питания, используемым при обработке электродом-щеткой, аналогичны требованиям к источникам, применяемым для электрохимической размерной обработки. В качестве источников питания при комбинированной обработке могут быть использованы следующие марки: ИПТУ 1600/20, ВАК - 630/12, ТВР - 1 - 3150/24 и т.д.

1.2. Применяемый инструмент

При выборе материала щеток следует учитывать следующее:

1. Щетка должна быть изготовлена из электропроводящего материала;

2. Поверхность электрода-щетки при работе в рабочей среде не должна сильно окисляться;

3. При выборе проволоки учитывается её способность испытывать значительные упругие деформация без разрушения;

4. Материал должен быть недефицитен и хорошо обрабатываться;

5. Электрод-щетка не должна иметь большого износа.

С учетом требований к ним, материалы, применяемые для изготовления электрода-щетки, приведены в табл. 1.1.

Конструкции щеток весьма разнообразны, основные типы представлены в табл. 1.2. Но наиболее широкое распространение получили дисковые щетки. Такие конструкции инструментов технологичны, просты в изготовлении, обладают большими технологическими возможностями, идентичными условиями работы.

При проведении исследований применяли щетки различных конструкций. Для обработки кронштейнов, корпусов, решёток и т.д. целесообразно применять дисковые щетки, которые могут быть сплошными и секционными. Сплошные дисковые щетки изготовляли из радиально расположенных стальных проволочек диаметром 0,2 - 0,6 мм, и длиной 45 - 100 мм и использовали их для доводочных операций зачистки заусенцев. Проволока для дисковой щетки выбиралась из нержавеющей стали, плотность набивки проволочек составила 0,2 - 0,7. Секционные дисковые щетки изготовляли из радиально расположенных пучков проволоки с диаметром проволочки 0,1 - 0,6 мм и длиной пучка от 20 до 100 мм. Марка проволоки 12Х18Н10Т и Ст45, плотность набивки пучка 0,2 - 0,25, шаг между пучками 8 мм. Для обработки внутренних поверхностей деталей использовалась дисковая секционная щетка (табл. 1.2) диаметром 55 мм, изготовленная из латуни Л80 и состоящая из 8 пучков с диаметром проволочек 0,10 - 0,15мм. В случае, если требовалось обрабатывать внутренние поверхности

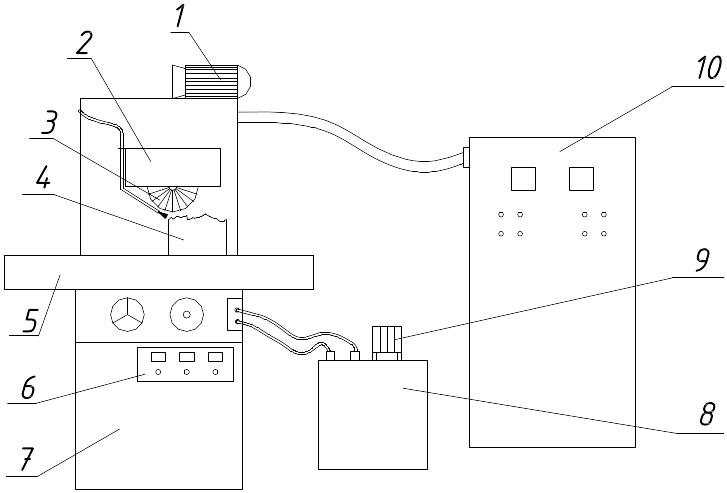

Рис. 1.1. Установка

для комбинированной обработки 1

– электродвигатель; 2 – защитный кожух;

3 – электрод-щётка; 4 – заготовка; 5 –

стол станка; 6 – пульт управления; 7 –

станина; 8 – ванна для рабочей жидкости;

9 – помпа; 10 – источник питания

внутренние поверхности малого диаметра, когда ограничены размеры используемого инструмента, использовались щетки-кисточки. В частности, щетки-кисточки применялись для обработки внутренних каналов эжекторов, деталей гидро-пневмосистем и т.д. Щетки-кисточки изготовлялись из меди Ml, латуни Л80, стали I2ХI8HI0T с диаметром проволочек от 0,11 до 0,42 мм, длине рабочей части до 20 мм. В зависимости от геометрии обрабатываемой поверхности, щетки могут быть также чашечными и комбинированными.