- •Часть 2

- •Часть 2

- •1.Технологические и информационные основы контроля и диагностики

- •Функционирование станочного оборудования в условиях гибкого широкономенклатурного производства

- •1.2. Интегрированная гибкая система контроля и диагностики

- •Классификация технических средств интегрированной

- •1.4. Анализ возможностей технических средств

- •2. Особенности технической диагностики станочного оборудования и инструмента

- •2.2. Анализ физических состояний станочного оборудования

- •2.4. Структура системы технической диагностики

- •2.5. Выбор предпочтительного средства технической

- •3. Встроенные средства технической диагностики

- •3.1. Структура инвариантного встроенного средства

- •3.2. Принципы построения встроенных средств технической диагностики и их практическая реализация

- •3.3. Оценка конструкторско-технологических мероприятий по реализации встроенных средств технической

- •3.4. Встроенные средства технической диагностики

- •3.5. Типовые модули встроенных средств технически

- •3.6. Инструментальные усилители встроенных средств

- •4. Автономные средства контроля

- •4.1. Состав автономных средств контроля

- •4.2. Технические средства информационной

- •4.3. Технические средства информационной инфраструктуры

- •4.4. Сравнительный анализ автономных средств контроля

- •5. Адаптивное управление технологических систем

- •5.3. Реализация встроенных в узлы станка конструкций

- •5.5. Встраивание исполнительного

- •5.6. Системы адаптивного управления станочным

- •Оглавление

- •Часть 2

- •3 94026 Воронеж, Московский просп. 14

2.2. Анализ физических состояний станочного оборудования

Отдельные физические состояния как часть некоторого множества со взаимосвязанными отношениями, образующие целостность и подчиненные определенному управляющему принципу, можно рассматривать как подсистемы.

Электрическая подсистема. При рассмотрении электрической подсистемы принимаем во внимание то, что в состав металлорежущего станка как сложной машины входят различные по функциональному назначению механизмы и узлы, в которых имеют место практически все виды трения — от сухого (в ременных передачах при отсутствии смазывающих веществ на трущихся поверхностях) до жидкостного гидродинамического (в одно- и многоклиновых гидродинамических подшипниках скольжения). В процессе работы станка совокупное действие механического и сложного молекулярно-механического видов изнашивания приводит к неравномерному износу поверхностей деталей фрикционных пар, что снижает работоспособность узлов, куда входят данные пары, и, следовательно, надежность работы станка в целом.

Под влиянием термоэлектрических (явления Зеебека, Пельтье, Томсона), гальваномагнитных (эффект Холла, магниторезистивный эффект) и других физических явлений и эффектов, происходящих при взаимодействии деталей фрикционных пар, возникает ЭДС, изменяются условия протекания через них электрического тока.

Задача электрической подсистемы — определение работоспособности механических узлов станка по электрическим процессам, протекающим в его фрикционных и кинематических парах при их функционировании. Решение данной задачи в первую очередь связано с разработкой методов и средств получения информации в указанных парах в виде естественно возникающих электрических сигналов, т. е, основано на электрическом отображении процессов их функционирования, что позволяет выделить и оценить возникающие в узлах станка электрические явления.

Причины возникновения ЭДС в кинематических парах

станков различны, как неоднозначны и их эквивалентные электрические параметры. Так, причина возникновения ЭДС в подшипниках качения опор вращающихся валов — контактные явления, величина ЭДС составляет 10 В, а переходное сопротивление—102—103 Ом. Кинематические пары со сложным физическим состоянием можно отобразить разветвленной электрической структурой. Так, двум стабильным состояниям электромагнитной муфты 1 соответствуют переключаемые ветви на эквивалентной электрической схеме I (рис. 2.2, а). В состав автоматической коробки скоростей 12 (рис. 2.2, б) и шпиндельного узла 4 токарного станка модели 16К20ФЗ входят и другие кинематические элементы (опорные подшипники 3 и зубчатые передачи 5), имеющие свои электрические аналоги (см. эквивалентную электрическую схему II на рис. 2.2, а).

Обратная связь на станке реализована круговыми датчиками 2 типа ВТМ (группа 1011111). Наличие револьверной головки 6 с много инструментальной планшайбой и задней бабки 7 с центром расширяет технологические возможности станка.

Для станков с нормированными точностными параметрами выявляют закономерности изменения эквивалентного электрического параметра (например, ЭДС) в зависимости от варьируемых эксплуатационных параметров диагностируемых кинематических пар, а затем в процессе эксплуатации путем сравнения заданных и фактических изменений регистрируемого параметра идентифицируют дефекты: в подшипниках качения — заклинивание, изменение натяга и крутящего момента; в электромагнитных муфтах —. коробление дисков, внутреннее короткое замыкание катушки и др. В зубчатых передачах по изменению мгновенного значения сопротивления можно также установить образование дефектов на поверхностях зубьев.

Эффективность анализа электрической подсистемы подчеркивается информативностью выделенного диагностического сообщения и, самое главное, отсутствием необходимости в дополнительном преобразовании выходных сигналов, полностью пригодных для дальнейшего использования.

Тепловая подсистема. Металлорежущий станок можно представить в виде термодинамической системы, в которой в зависимости от условий резания и влияния окружающей среды происходят самопроизвольные переносы энергии в форме тепла от внешних и внутренних источников на формообразующие узлы станка, в результате чего изменяется их взаимное пространственное положение. Совокупное действие внешних (температура окружающей среды, дополнительные источники теплоизлучений) и внутренний (связанных л: условиями работы станка: процессом резания, выделениями тепла в результате трения сопряженных поверхностей деталей) источников вызывает изменение теплового состояния станка по временным циклам, соответствующим времени непрерывной обработки одной детали или партии деталей. При этом скорости тепловых деформаций узлов станка (процессов средней скорости) таковы, что за время обработки детали доля погрешности, вызванная тепловыми деформациями, в общем балансе погрешностей изготовления детали достигает значительной величины, особенно ощутимой при изготовлении деталей, требующих продолжительного штучного времени, например корпусных деталей и деталей сложной конфигурации.

В структуре станка можно выделить теплоактивные раз-мерообразующие узлы и детали конструкции, объединенные между собой естественными кинематическими связями и оказывающие доминирующее влияние на теплостойкость станка.

Задачи тепловой подсистемы: выделение теплоактивных размерообразующих узлов и деталей конструкции станка; оценка влияния теплового смещения узлов в пространстве за время непрерывной (квазинепрерывной) эксплуатации; выявление перечня наиболее вероятных неработоспособных состояний станка, связанных с выходом размеров изготавливаемых деталей за пределы поля допуска по причине доминирующего влияния тепловых деформаций; формирование упреждающих воздействий на узлы станка для стабилизации его теплового состояния.

E1—источник

ЭДС; Е![]() — эквивалентная

ЭДС; R1-

электрические сопротивления; К

—

ключ

— эквивалентная

ЭДС; R1-

электрические сопротивления; К

—

ключ

Так, для товарного станка модели 16К20ФЗ теплоактив-ными размерообразующими узлами являются шпиндельный узел 4 и суппортная группа, деталями — шпиндель 11 (рис. 2.2,6), каретка суппорта 8 и ходовой винт 10, а кинематическими связями — опоры шпинделя и ходового винта, а также преобразовательная передача винт—гайка 9.

Приток тепла к шпиндельной бабке создается трением в кинематических преобразовательных передачах (передачах цилиндрических зубчатых колес, муфтах, тормозах), в опорах шпинделя, а также тепловыделением внешних источников: зоны резания, приводного электродвигателя и др. Размещение приводного электродвигателя на значительном удалении от шпиндельной бабки, применение при обработке деталей СОЖ и протекание наряду с этим сложного трибомеханического процесса в опорах шпинделя, определяемого трением тел качения о сепаратор и дорожки колец, трением скольжения из-за разности окружных скоростей вдоль образующей тела качении другими явлениями,— все это позволило выделить опоры шпинделя в качестве доминирующего источника тепловыделений в данном диагностируемом узле.

В суппортной группе доминирующими источниками тепловыделений являются каретка суппорта и ходовой винт, ориентированные в пространстве направляющими скольжения и опорными подшипниками и объединенные в единый узел преобразовательной передачей винт — гайка.

По методу термоупругих координатных структур с ква-зитермостабильными связями составлена блок-схема (обобщенная структурная формула) теплофизической структуры станка (рис. 2.2, в). Основными составляющими элементами структуры являются квазитермостабильные связи С и функции теплового поведения F. объединенные в структурные формулы выделенных тепло-активных элементов токарного станка (использованные индексы: ш.б — шпиндельная бабка; ш —шпиндель; х.в — ходовой винт; к.с — каретка суппорта; н —направляющие). Результирующее термоупругое смещение размерообразующих узлов станка характеризует один из показателей теплостойкости станка.

При нагреве станка его теплоактивные элементы изменяют свои линейные размеры, а неравномерность температурного поля вызывает их угловое смещение. Используя аппарат теории матриц, составляют зависимости для определения вызванного нагревом изменения размеров теплоактивных элементов, а затем по результатам относительного смещения инструмента и заготовки, изменяющего размер наладки, устанавливают влияние тепловых информации на точность обработки деталей.

Размерно-геометрическая подсистема. Результаты анализа размерно-геометрической- подсистемы имеют прямую связь с выходными параметрами точности изготовляемых деталей. К основным параметрам, характеризующим качество станков, относятся геометрическая точность, определяемая степенью приближения истинного взаимного расположения узлов станка к их теоретически установленным значениям при отсутствий внешних воздействий, и кинематическая точность, характеризуемая степенью согласованности скоростей нескольких простых движений, формирующих в пространстве траекторию результирующего движения резания В условиях действия значительного количества дестабилизирующих возмущающих факторов качество станка находится в прямой зависимости от точности воспроизведения установленных для принятой схемы формообразования траекторий перемещения формообразующих узлов станка.

Станок можно представить как управляемое формообразующее технологическое оборудование, функционирующее при любом типе программоносителя (в том числе копиров, кулачков, всех типов программоносителей УЧПУ) по принципу механического переноса геометрической информации (копирования). В качестве копиров применены имеющиеся в конструкции станка штатные детали и узлы несущие наиболее полную информацию об идеальных геометрических поверхностях: окружности, прямой, плоскости, винтовых и других поверхностях. Такими естественными эталонами идеальных геометрических поверхностей являются, например, направляющие поступательно перемещающихся узлов станка (суппортов, столов), опорные подшипники вращающихся узлов (шпинделей, планшайб) и др.

При таком подходе задачей размерно-геометрической подсистемы является обеспечение длительного хранения и перенос с минимальной погрешностью заложенной в естественных эталонах станка информации о геометрических поверхностях в целях дальнейшего формирования в пространстве требуемой - совокупности элементарных движений формообразующих узлов и материализации их на заготовке.

Информация с естественных эталонов переносится с различной скоростью. При многократном повторении процедуры считывания и переноса происходит необратимое искажение первоначально заложенной в эталоны информации.

Решение задачи усложняется тем, что до начала обработки имеется ряд погрешностей, в том числе погрешность схемы обработки, особенно сильно проявляющаяся при формировании сложных профилей деталей. Погрешность схемы обработки не исчезает даже при имеющейся достоверной первоначальной информации от эталонов. Например, систематическая погрешность профиля зуба при нарезании зубчатых колес модульными фрезами возникает из-за несоответствия числа нарезаемых зубьев расчетному их числу, для которого была спроектирована фреза.

Существует соответствие между потерей информации естественными эталонами (как в процессе изготовления, так и при эксплуатации) и вариацией выходных параметров качества изделий. Это соответствие связано с масштабным копированием первичных погрешностей эталонов. Так, некруглости шеек шпинделя и расточенных отверстий вкладышей приводят к одноименной погрешности формы детали в поперечном сечении (некруглости профиля), а не прямолинейность направляющих станка — к отклонению профиля продольного сечения цилиндрических деталей и др.

Если выходные параметры точности изделий превышают предельно допустимые значения, что может быть вызвано потерей информации естественными эталонами, то это приводит к параметрическим отказам станка. Оценку геометрической и кинематической точности станков осуществляют в соответствии с ГОСТ. В качестве технических средств контроля неравномерности перемещений и точности позиционирования целесообразно использовать лазерные интерферометры модели ИПЛ-52, автоколлиматоры моделей МГА, АФ-2, приборы реостатного типа группы 1011000], а для оценки стабильности положения оси вращения шпинделя — измеритель точности вращения модели ВЕ-47А и др.

Вибрационная подсистема. Для обеспечения- работоспособности станочного оборудования важную роль играют результаты анализа вибрационной подсистемы. Технологическая система в целом является замкнутой динамической системой, способной к возбуждению и поддержанию вибраций. Быстро-протекающие дестабилизирующие процессы в станках — вибрации узлов — часто являются фактором, ограничивающим технологическую надежность. Возникающие под действием различных причин (например, колебаний составляющих силы резания, дисбаланса вращающихся деталей всех составляющих элементов технологической системы, неравномерности снимаемого припуска, прерывистости самого процесса резания, дефектов кинематических передач и приводов, ударного характера работы смежного технологического оборудования), вибрации в станках носят характер собственных затухающих или вынужденных колебаний, интенсивность которых зависит от соотношения частот собственных и вынужденных колебаний и имеет наибольшее значение при их равенстве. При резании имеет место также режим устойчивых колебаний с частотой, определяемой свойствами колебательной системы,— автоколебательный режим, при котором переменная сила поддержания колебательного движения создается и управляется

самим движением.

При работе станка колебания его узлов изменяются в широком частотном диапазоне. В зависимости от жесткостных- и инерционных характеристик узлов станка не стационарность процесса резания вызывает низкочастотные колебания, в то время как физические процессы при резании (трение, пластическое деформирование и микроразрушения) вызывают акустические колебания, анализ которых позволяет идентифицировать различные явления условия образования и схода стружки, протекание процесса устойчивого стружкодробления, качество поверхности и наличие неоднородной структуры обрабатываемого материала, изнашивание лезвийного и абразивного инструмента, глубину и степень предварительного наклепа обрабатываемой поверхности, жесткость элементов технологической системы, вид и концентрацию применяемой технологической среды и другие явления.

К задачам вибрационной подсистемы относятся оценка качества изготовления и сборки станка, выявление дефектов в процессе его эксплуатации. В круг задач входят также оценка устойчивости станочного оборудования и выявление состояния режущего инструмента. Пути решения этих задач изложены в трудах ЭНИМСа, МГТУ и других организаций.

При недостаточной виброустойчивости станка выходные параметры точности изготовляемых на нем изделий (форма в поперечном сечении, высота волн и шероховатость обработанной поверхности) находятся в прямой зависимости от параметров вибрации. Для уменьшения отрицательных последствий вибрации, в противоположность традиционным конструкторским мероприятиям по увеличению жесткости узлов, устранению зазоров и обеспечению плотности стыков в соединениях, имеющим ограниченные возможности, трудоемким и неэффективным, целесообразно использовать автоматические методы управления уровнем вибрации.

Повышению надежности работы станка способствует оперативное выявление его дефектов по результатам спектрального анализа регистрируемого в процессе резания переменного быстропротекающего параметра, в качестве которого целесообразно использовать, например, изменение фактической толщины удаляемого слоя — как параметра, имеющего тесную связь с возникающими при работе станка дефектами.

Рис. 2.3. Блок-схема аппаратуры для измерения и спектрального анализа фактической толщины удаляемого слоя:

1— диагностический стенд; 2 — станок; 3 — блок контроля толщины удаляемого слоя; 4 — узкополосный анализатор частотных характеристик; 5 — графопостроитель; 6 — запоминающее устройство; 7 — анализатор; 8 — устройство сигнализации.

В ходе экспериментов установлено хорошее совпадение

(наибольшая погрешность не превысила 1,5%) расчетных частот и детерминированных составляющих частот неисправностей, выявленных в ходе анализа кривой изменения фактической толщины удаляемого слоя, что дало возможность оперативно выявить неисправности станка: изнашивание профиля зубьев приводной шестерни и шпонки в шпоночном соединении, ослабления посадки подшипника на валу, защемление шариков между беговыми дорожками колец подшипника. В результате устранения выявленных дефектов (замены шпонки, перезапрессовки подшипника, замены приводной шестерни и других мероприятий) повышена работоспособность станка, предотвращены поломки деталей и узлов при работе в технически неисправном состоянии.

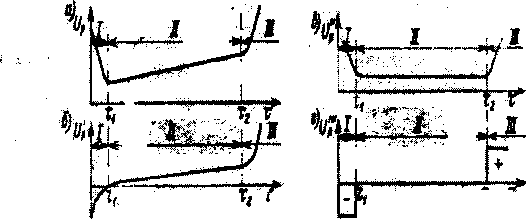

Упругодеформационная подсистема. Для полноты характеристики работы станка рассмотрим также упругодеформа-ционную подсистему. Технологическая система представляет собой упругую систему. Ее отдельные звенья (упругие элементы) находятся под воздействием внешних нагружающих сил, основной из которых является сила резания. Являясь результатом многих взаимосвязанных физических процессов, происходящих при формировании и удалении стружки (сопротивления материала обрабатываемой детали возникновению пластических деформаций, дальнейшего сопротивления пластически деформированных слоев разрушению), сила резания определяет суммарную работу, затрачиваемую на формообразование. Наряду с этим сила резания, способствуя возникновению давления в зоне стружкообразования, тепловыделения, образованию термоЭДС и прочих явлений, отражает совокупное действие различного рода физико-механических факторов на процесс резания, т. е. условия формообразования могут быть оценены по величине силы резания. Зависимость силы резания от времени при переходе от одной зоны резания к другой имеет характер изломов (рис. 2.4, а). После преобразования этой зависимости (например, дифференцирования — рис. 2.4,6—г) можно выделить характеристические графики, имеющие корреляционные связи с другими информативными параметрами,

времени при переходе от одной зоны резания к другой имеет характер изломов (рис. 2.4, а). После преобразования этой зависимости (например, дифференцирования — рис. 2.4,6—г) можно выделить характеристические графики, имеющие корреляционные связи с другими информативными параметрами, например износом инструмента. Так, характер зависимости первой производноизменения силы резания во времени (рис. 2.4,6) идентичен характеру зависимости износа по задней грани резца, а третья производная (рис. 2.4, г)

Рис. 2.4. Зависимость изменения сигнала от силы резания и ее производные по времени:

I — зона приработки; II—зона незначительного приращения силы резания; III — зона катастрофического ее возрастания

при переходе через границы выделенных зон изменяет знак. Эти закономерности применимы при построении систем управления процессом резания, имеющих возможность непрерывного контроля износа инструментов с недопущением доведения их до поломки.

Под действием приложенных к технологической системе внешних сил все ее составляющие звенья упруго деформируются. Поскольку прямое измерение сил резания затруднено, в основу работы технических средств контроля сил резания положен принцип измерения упругих деформаций элементов,

пропорциональных величине аттестуемой составляющей силы резания.

Узлы станка обладают различной податливостью, т. е. под действием нагружающей силы резания упруго деформируются на различную величину (жесткость остальных элементов технологической системs — приспособления, инструмента и заготовки— принимается бесконечно большой). Так, для станка токарной группы наименьшую жесткость имеет суппортный узел с размещенной на нем револьверной головкой. Наблюдается также снижение жесткости узлов по мере их эксплуатации. В целом жесткость узлов станка зависит от качества их сборки и регулировки, точностного состояния комплектующих деталей, состояния контактных поверхностей стыков и других факторов.

Задача упругодеформационной подсистемы — на основе анализа упругой системы станка выявить в его составе наиболее информативный узел, т. е. такой, который в силу своей деформируемости на значительную величину оказывает наибольшее влияние на выходные параметры точности изделий. Необходимо также с помощью динамометрических устройств (ВСТД) непрерывно регистрировать в процессе резания величину упругих деформаций выделенного узла и, используя принципы автоматического управления, компенсировать погрешность от упругих деформаций.

Разброс показателей физико-механических свойств заготовок (предела прочности, твердости, изменения структурного и химического состава и других параметров) при нестабильности свойств инструментального материала и трудности реализации 100 %-ного входного контроля свойств материалов заготовок и инструментов приводит к нестабильности процесса резания. Неустойчивость характера стружкообразования объясняется также неоднородностью пластических деформаций, колебаниями сил трения на гранях инструмента, изменением рабочих узлов резания. В этих условиях колебания сил резания могут достигать значительной величины, вызывая неравномерные упругие деформации звеньев технологической системы, следствием чего является погрешность обработки — доминирующая составляющая погрешностей для большинства условий резания.

Наиболее трудоемким этапом при анализе упругодеформационной подсистемы является разработка технических средств контроля упругих деформаций — динамометрических устройств, так как для их реализации необходимо обеспечить выполнение ряда дополнительных требований. Так, их использование в составе станка не должно отрицательно сказываться на жесткости и виброустойчивости узла (при выполнении их встроенными по конструкции), станка и технологической системы в целом. Вместе с тем выходной сигнал должен быть высокоинформативным, что обеспечивается сведением до минимума взаимного влияния составляющих сил резания. Данное требование может быть выполнено при соблюдении принципа разделения составляющих, т. е. путем создания разножесткостной (в направлениях измеряемого параметра и источников возникновения помех) конструкции динамометрического устройства. Необходимо обеспечить также стабильность показаний устройства, в первую очередь автоматическое возвращение устройства на нуль при снятии внешних нагрузок, линейность его характеристик в пределах всего диапазона возможных нагрузок, высокую чувствительность по отношению к диагностируемому признаку и др.

Всем этим требованиям отвечают конструкции динамометрических устройств (ВСТД), выполненных на базе револьверной головки токарного станка модели ТПК-125 ВН2 (рис. 2.5 (а б)

Винт-датчик 9, находящийся в контакте с полым поворотным валом 29 [а. с. 1414505 (СССР)], относится к ВСТД группы 1011010 и реализован по схеме Пб (см. гл. 3). В корпусе 26 револьверной головки установлена втулка 28, внутри которой размещены опорные подшипники 30. На торцовой

поверхности фланца вала 29 с помощью штифтов 4 и винтов 31 размещены и закреплены диск 5 с шестью кулачками и съемная планшайба 3 с пазами для размещения резцов 18.

Угловое позиционирование планшайбы осуществляется за счет контактного взаимодействия кулачков диска с замком фиксатора, а ее закрепление на валу — прижимом 2 и винтом 1, ввинчиваемым в резьбовое отверстие вала. На противоположном конце вала размещены зубчатое колесо 14 с жестко связанным с ним кулачком 16 и разрезная гайка 23, необходимая для регулировки натяга в подшипниках. На торце кулачка 16 имеются шесть выступов, взаимодействующих через рычаг с микровыключателем 15. Вал приводится во вращение электродвигателем 22 через передачу зубчатых колес 25/14.

Винт-датчик состоит из корпуса 9, размещенного в головке винта вторичного электрического преобразователя (инструментального усилителя) 8, и крышки 6. Для фиксации положения винта-датчика служит гайка 10, а для отображения текущего диагностического сообщения применено устройство индикации 7. Первичный неэлектрический преобразователь (структура ВСТД приведена в гл. 3) винта-датчика выполнен в виде изготовленного за одно целое с его корпусом симметрично расположенного относительно оси и ограниченного торцовыми поверхностями тонкостенного сферического элемента с размещенными в зонах его деформации первичными электрическими преобразователями — тензорезисторами 11. Револьверная головка в сборе монтируется на компенсаторном про-ставке 27 и винтами 32 крепится к суппорту станка.

Встроенное средство технической диагностики на базе планшайбы 3 (деталь «планшайба 77300.502.002») группы 1011010 выполнено по схеме Пб. В каждой из шести позиций планшайбы в специально изготовленных пазах размещены первичные неэлектрические преобразователи 20 с тензодатчн-ками. С помощью накладки 37 и винтов 36 преобразователи крепятся к планке 38, имеющей возможность регулировочных угловых перемещений относительно оси 39. Микроперемещения создаются винтом 55, а зазоры выбираются пружиной 34.

диагностики на базе револьверной головки станка

ТПК-125 ВН2

Съем информации со всех позиций планшайбы обеспечивается токосъемным устройством, в состав которого входят изоляционная втулка 13 и токопроводные кольца 12, контактирующие с закрепленными на корпусе неподвижными контактами. Тензорезисторы и кольца связаны проводами 24, проходящими через отверстие вала. Упругие элементы закрыты крышками 21.

На базе штатной детали «упор 77300.502.102» механизма фиксации по схеме I (см. гл. 3) выполнено ВСТД группы 1011011. В состав механизма фиксации входят корпус 40, подвешенное на оси 42 коромысло 41, упор 43 и пружина 44. Упор, выполняющий роль первичного неэлектрического преобразователя, жестко закреплен на коромысле 41 и представляет собой прямоугольник с выступами по краям центрально расположенного наклонного паза с одной стороны и центрально расположенного выступа — с другой, причем наклонный паз упора является продолжением паза корпуса фиксатора. Своими выступами упор взаимодействует с торцовой поверхностью стенок паза корпуса фиксатора, а центральным выступом — с кулачком 19 диска 5. На центральном выступе упора дополнительно изготовлен поперечный паз 45, в котором размещены тензорезисторы 11. Для обеспечения требуемого углового положения вала коромысло отклоняется (благодаря наличию скосов на упоре и кулачках диска), преодолевая усилие пружины, а после поворота вала возвращается з исходное положение, и кулачок 19 своей поверхностью упирается в центральный выступ упора

Первичный неэлектрический преобразователь 33 (ВСТД группы 1011011 — схема выполнен в виде тонкостенной шайбы с симметрично размещенными лепестками, базирующейся но цилиндрической поверхности вала 29 и защемленной между наружным кольцом подшипника 30 и торцом расточенного во втулке 28 отверстия

ВСТД

может быть реализовано и на базе

компенсаторного проставка (см. гл. 3).

Все первичные неэлектрические

преобразователи выполнены в соответствии

с требованиями, предъявляемыми к упругим элементам.

предъявляемыми к упругим элементам.

Встроенные средства технической диагностики размещаются или вместо штатных деталей револьверной головки (планшайба 3, упор 43, компенсаторный проставок 27), или дополнительно к ним (винт-датчик 9, шайба 33) с обеспечением предварительного натяга первичного неэлектрического преобразователя (например, за счет перемещения винта-датчика 9 в корпусе 26 и фиксации требуемого положения гайкой 10 или за счет конструктивных особенностей выполнения диаметра посадочного отверстия шайбы меньшим диаметра посадочной шейки вала)

Внешние дестабилизирующие возмущающие воздействия - неравномерность снимаемого припуска, колебания твердости обрабатываемого материала детали 17 и режущих свойств инструментального материала, увеличение площадки контакта задней грани резца приводят к нарушению исходного равновесного упругодеформационного состояния станка, что отражается на всех его элементах, в том числе и на деталях револьверной головки. Под действием приложенных нагрузок первичные неэлектрические преобразователи упруго деформируются в результате чего изменяется сопротивление тензо-резисторов, размещенных в его зонах деформации. Дальнейшее преобразование выходного электрического сигнала происходит во вторичных электрических преобразователях, информация в которых отображается на шкале индикационного устройства и может использоваться для решения задач технической диагностики состояния станка по его упругодеформа-ционному состоянию, а также в системах адаптивного управления процессом резания, например в системах стабилизации усилий резания при точении.

Проведем

анализ упругодеформационного состояния

приведенной на рис. 2.5 револьверной

головки. Под действием внешних нагружающих

сил входящие в состав узла детали упруго

деформируются, что приводит к

результирующему смещению в пространстве

вершины резца. В частности, под действием

наибольшей по величине тангенциальной

составляющей силы резания Pz

происходит изгиб резца, относительно

оси револьверной головки возникает

крутящий момент, воспринимаемый упором

механизма фиксации, а изгиб поворотного

вала приводит к деформации подшипников.

В подшипниках А и В возникают реакции

![]() (Рис. 2.5)

(Рис. 2.5)

Из уравнения, составленного на основе теории упругости, прогиб резца

![]()

откуда следует, что максимальный прогиб

Up_max=-PZL3/(3EJ),

где Е —модуль упругости; J— момент инерции сечения; L — вылет, отсчитываемый от места крепления; l— текущее расстояние от места крепления до осматриваемого сечения резца.

В соответствии с работой [5] упругие деформации подшипников составляют

![]()

где

Здесь φ — угол между произвольным сечением подшипника и плоскостью действия силы Р; Р — сила, действующая на подшипник (Р = RA для подшипника A; P=RB для подшипника В); F — площадь сечения наружного кольца подшипника; a, b — коэффициенты; r— радиус наружного кольца; bβ — угол начальной фазы; J — момент инерции сечения наружного кольца; к — коэффициент пропорциональности между реакцией и прогибом, вычисленный для поверхности, проходящей по центру масс сечений наружного кольца подшипника. При φ=0 упругие деформации в вертикальном направлении

![]()

Согласно теореме Кастильяно, прогиб поворотного вала в произвольном сечении в направлении силы Р, приложенной в этом сечении, определяют по формуле

где U — потенциальная энергия деформации; N — нормальное усилие; Мх — крутящий момент; Му, Mz — изгибающие моменты; G — модуль упругости при сдвиге; F—площадь сечения; Jк — полярный момент инерции сечения; Jy, Jz — моменты инерции сечения относительно осей у и z,l, — длина i-го участка; п — число участков; х — текущая длина участка.

Применительно к конструкции револьверной головки токарного станка ТПК-125 ВН2 прогибы поворотного вала в сечениях F—F, С—С, D — D, Е — Ей К—К под действием силы Р2:

FF =9,26-10-6; fс =-1,023-10-6Рz; fD = -1,894-10-6 Pz;

fE =-2,044-10-6Рz;fk = -1,536-10-6 Рz.

Полное перемещение точек вала в рассматриваемых сечениях является суммой перемещений, вызванных деформациями вала и подшипника:

Ui=fi+fiП,

где Ui — полное перемещение точек i-гo сечения поворотного вала; fi — перемещение точек i-гo сечения, вызванное прогибом вала; fiП — перемещение точек i-гo сечения, вызванное деформациями подшипников.

Для получения наиболее полной и достоверной информации о прогибах поворотного вала измерительное устройство должно располагаться на участке, прилегающем к сечениям С —С и К —К (размещение ВСТД на базе винта датчика группы 1011010 условно показано на рис. 2.5 в центре поворотного вала). Наиболее полная и достоверная информация об упругих деформациях подшипников может быть получена при размещении измерительного устройства в опоре В (ВСТД группы 1011011 в виде шайбы). Для получения наиболее полной и достоверной информации о прогибах резца чувствительный наконечник измерительного устройства должен располагаться максимально близко к вершине резца (ВСТД группы 1011010 на базе детали «планшайба»).

Для определения влияния упругих деформаций на точность обработки необходимо знать положение вершины резца. Результирующее перемещение резца складывается из перемещений в результате прогиба резца, перемещений упора и сечения F - F поворотного вала.

Размещение ВСТД в конструкции револьверной головки вместо штатных деталей или дополнительно к ним практически не изменяет ее первоначальных упругих характеристик Так, для придания динамометрических свойств детали «упор 77300.502.102» использован материал, обладающий стабильными упругими свойствами, а на центральном выступе изготовлен паз. Несмотря на то что момент инерции сечения в упоре на подвергающихся изгибу участках уменьшается использование для модернизированной детали материала с большим модулем упругости обеспечивает в соответствии с

уравнением l/p=M/(EJ) где р- радиус кривизны на участке изогнутой оси; М - изгибающий момент в сечении; J - момент инерции сечения; Е - модуль упругости) практическую неизменность значений деформаций базовой и модернизированной деталей.

При использовании ВСТД на базе детали «планшайба 77300.502.002» происходит увеличение вылета резца. Так, для наружной обработки вылет резца увеличивается на 10—15%, а для внутренней - на 5-10%. При самом неблагоприятном увеличении вылета (15%) прогиб вершины резца в направлении Pz увеличивается на 50 %. Вместе с тем перемещение резца в радиальном травлении увеличивается в 4sinθ раз, где θ — угол поворота сечения, в котором располагается вершина резца. Поскольку lim4sinθ=0, положение вершины резца в радиальном направлении можно считать практически неизменным. Таким образом, анализ упруго деформационного состояния узла токарного станка позволил выявить наиболее предпочтительные места размещения ВСТД. Применение ВСТД не отразилось на первоначальных характеристиках диагностируемого узла - жесткости, выходных параметрах точности (перемещении вершины резца в радиальном направлении).

По результатам анализа упругодеформационного состояния станка могут быть внесены коррективы в базовые конструкции узлов, например, уменьшено количество и повышена жесткость стыков, улучшено качество сборки узлов, увеличена жесткость комплектующих деталей.

2.3. Выбор предпочтительного критерия диагностики

Информативные параметры рассмотренных состояний— упругие и тепловые деформации, уровень генерируемых в процессе работы станка электрических сигналов и параметров вибрации, параметры точности станка — служат признаками, по которым диагностируют состояние технологической системы. Диагностической ценностью обладают признаки, значения которых практически неизменны для группы однотипных станков, имеющих на момент аттестации одинаковое состояние (например, работоспособное состояние с нахождением значений выходных параметров в допустимых техническими требованиями пределах - допусках), и вместе с тем значительно изменяются при переходе от одного состояния к другому для конкретного объекта диагностики - станочного оборудования (например, при переходе от работоспособного состояния к состоянию параметрического отказа или от параметрического отказа к отказу функционирования).

Для решения задачи выделения в пространстве диагностический ценных признаков воспользуемся методом сравнения вероятностных характеристик признаков.

Для

заданного алфавита состояний

![]() (i=l,

..., m)

выберем априорный словарь признаков

Xi

(j-1,

..., Na)

с неизвестными условными плотностями

распределения fi

(Xj)

и, наоборот, известными первыми тji

и

вторыми Dji

моментами распределений и априорными

вероятностями Р(

i).

(i=l,

..., m)

выберем априорный словарь признаков

Xi

(j-1,

..., Na)

с неизвестными условными плотностями

распределения fi

(Xj)

и, наоборот, известными первыми тji

и

вторыми Dji

моментами распределений и априорными

вероятностями Р(

i).

Оценим качество признаков Xi (j=l,..., Na).

При условии, что диагностируемый узел станка обладает значением j-гo признака с вероятностями, равными априорным

вероятностям Р( i) (i=l,..., m), определим математическое ожидание некоторой фиктивной случайной величины, принимающей значения mji с вероятностями Р( i).

![]()

а также математическое ожидание дисперсии j-гo признака по состояниям:

![]()

* А

Ыь)

![]()

ж

и%~

В

случае

![]() <

<![]() при прочих равных условиях качество

признака xi

выше качества признака xs,

при этом график зависимости f(x1)

предпочтительного признака вдоль оси

абсцисс выглядит более компактно (рис.

2.6, а).

при прочих равных условиях качество

признака xi

выше качества признака xs,

при этом график зависимости f(x1)

предпочтительного признака вдоль оси

абсцисс выглядит более компактно (рис.

2.6, а).

Рис. 2.6. Выбор предпочтительного параметра диагностики: а, б - методами сравнения вероятностных характеристик признаков; в - методом теории информации

Дисперсия математического ожидания распределений признаков при переходе от одного состояния к другому

![]()

В

случае

![]() >

>![]() ,

при прочих равных условиях качество

признака x1

выше качества признака xs,

при этом на графике зависимости f(x1)

предпочтительного признака расстояние

,

при прочих равных условиях качество

признака x1

выше качества признака xs,

при этом на графике зависимости f(x1)

предпочтительного признака расстояние

![]() х1

превышает

аналогичное расстояние

хs

для непредпочтительного признака (рис.

2.6, б).

х1

превышает

аналогичное расстояние

хs

для непредпочтительного признака (рис.

2.6, б).

Примем за критерий выбора признака величину

Если Ki<Ks, то качество признака х1 выше качества признака xs и наилучшим является признак, реализующий

![]()

![]()

Сравнение параметров физических состояний по методу сравнения вероятностных характеристик признаков позволило выделить в качестве информативного параметра упругие деформации элементов технологической системы, в силу чего изложение материалов гл. 3 приведено на примере анализа упруго деформационной подсистемы

Задача выбора предпочтительного признака диагностики может быть решена и другими методами, например методами теории информации.

Работа станочного оборудования характеризуется множеством физических состояний. По каждому из них имеются допустимые значения контролируемых параметров состояний, изменения которых могут быть оценены различными законами распределения. Так, изменение выходного параметра точности изготовляемых изделий (диаметра деталей D) как параметра, характеризующего качество станков при анализе размерно-геометрической подсистемы, характеризуется законом нормального распределения, а изменение, например, количества выделяющейся теплоты резания Q, используемой при анализе тепловой подсистемы,— законом равномерного распределения. Плотности вероятностей этих параметров

Тогда количество информации, вносимое при измерении кого-либо параметра состояния станочного оборудования, определится как разность энтропии до проведения измерения и условной энтропии после измерения выделенного параметра, а энтропия состояния станочного оборудования в целом Н(ψ) определите как сумма энтропии по всем Y выделенным параметрам (например, D, Q и др.):

![]()

где H(Y) - энтропия Y-ro выделенного параметра; R -число выделенных параметров; ψ= {D, Q, ...}-параметр состояния станочного оборудования.

где A=f(D); В ~f(Q) — плотности вероятностей выделенных параметров- см. формулы (2.1) и (2.2).

При измерении любого из параметров состояний неопределенность системы уменьшается. Результаты измерения параметров в пределах соответствующих допусков с достаточной степенью достоверности аппроксимируются законом нормального распре деления. Тогда условная энтропия Состояния станочного оборудования, характеризующая неопределенность, оставшуюся после измерения, например, диаметра детали Di составляет

![]()

![]()

Для сравнения приведем условную энтропию состояния, оставшуюся после измерения количества выделяющейся теплоты резания:

![]()

где

![]()

Количество информации, вносимое при измерении Y-гo параметра состояния станочного оборудования

![]()

Параметр физического состояния, реализующий (Jy)max и будет искомым информативным параметром. Геометрическая интерпретация поиска предпочтительного параметра методом теории информации представлена на рис. 2.6. в.