- •Часть 2

- •Часть 2

- •1.Технологические и информационные основы контроля и диагностики

- •Функционирование станочного оборудования в условиях гибкого широкономенклатурного производства

- •1.2. Интегрированная гибкая система контроля и диагностики

- •Классификация технических средств интегрированной

- •1.4. Анализ возможностей технических средств

- •2. Особенности технической диагностики станочного оборудования и инструмента

- •2.2. Анализ физических состояний станочного оборудования

- •2.4. Структура системы технической диагностики

- •2.5. Выбор предпочтительного средства технической

- •3. Встроенные средства технической диагностики

- •3.1. Структура инвариантного встроенного средства

- •3.2. Принципы построения встроенных средств технической диагностики и их практическая реализация

- •3.3. Оценка конструкторско-технологических мероприятий по реализации встроенных средств технической

- •3.4. Встроенные средства технической диагностики

- •3.5. Типовые модули встроенных средств технически

- •3.6. Инструментальные усилители встроенных средств

- •4. Автономные средства контроля

- •4.1. Состав автономных средств контроля

- •4.2. Технические средства информационной

- •4.3. Технические средства информационной инфраструктуры

- •4.4. Сравнительный анализ автономных средств контроля

- •5. Адаптивное управление технологических систем

- •5.3. Реализация встроенных в узлы станка конструкций

- •5.5. Встраивание исполнительного

- •5.6. Системы адаптивного управления станочным

- •Оглавление

- •Часть 2

- •3 94026 Воронеж, Московский просп. 14

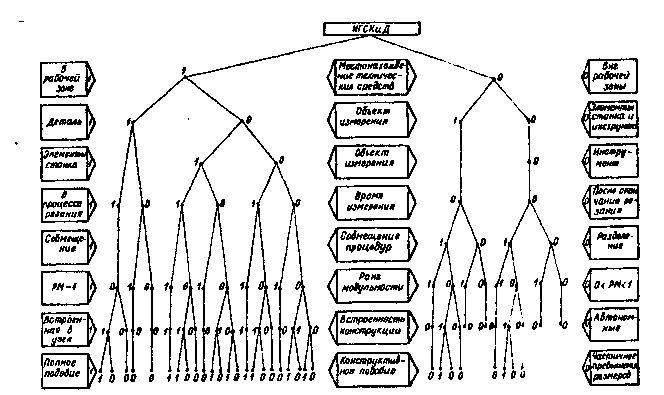

Классификация технических средств интегрированной

гибкой системы контроля и диагностики

Для упорядочения и анализа "технических средств ИГ-СКиД можно воспользоваться классификационной схемой, где должно быть отражено все многообразие существующих способов и средств автоматического контроля и диагностики и выявлены тенденций их дальнейшего развития.

Наиболее рациональным решением задачи классификации и систематизации технических средств ИГСКиД представляется древовидный классификационный граф-(рис. 1.1). С помощью этого графа в наглядной форме могут быть отражены особенности структур технических средств контроля и диагностики и выявлены узловые характерные моменты их построения. В таком графе на основе сформулированных классификационных признаков технические средства разделены на группы. Любое деление кодируется индексами 1 и 0, которыми одновременно на схеме обозначаются вершины ветвей графа.

Таким образом, полученной в результате классификации произвольной последовательности индексов соответствует кодовое обозначение конкретного технического средства, что на

классификационном графе изображается определенной ветвью.

Для разделения всего многообразия существующих технических средств контроля и диагностики на группы выделим следующие классификационные признаки:

место размещения технического средства относительно рабочей зоны станка;

отношение к объекту измерения технологической системы;

время выполнения процедуры измерения;

характер выполнения транспортных и измерительных процедур;

величина ранга модульности;

встроенность конструкции технического средства контроля и диагностики;

соблюдение принципа конструктивного подобия штатной детали станка и рационального размещения элементов ВСТД.

В соответствии с местом размещения технические средства могут находиться как в рабочей зоне станка (группа 1), так и вне ее границ (группа 0). Последнее предполагает нахождение технического, средства вне станка на специально оборудованном контрольном участке цеха, на участке контроля и комплектования инструмента, в зоне действия промышленного робота портального типа и других, удаленных от зоны резания местах.

При размещении технических средств контроля и диагностики в рабочей зоне станка (группа 1) достигается наибольшая оперативность в сборе измерительной информации. Кроме того, находящаяся в зажимных приспособлениях станка деталь имеет как в процессе ее изготовления, так и в процессе измерения (аттестации) неизменную пространственную ориентацию. В этом случае, если, например, действительный размер вала превышает его номинальное значение (исправимый брак), по результатам контроля можно оперативно устранить рассогласование без нарушения схемы базирования детали и без дополнительных значений затрат времени. Наконец, практически все ВСТД размещены в рабочей зоне станка. Вместе с тем для размещения в рабочей зоне автономных средств контроля необходимы дополнительные мероприятия по повышению надежности их работы: защита от стружки, СОЖ, воздействия тепловых потоков, вибрации и др. В этом смысле в выгодном положении находятся технические средства группы 0. Так, в местах их размещения создаются условия измерения, близкие к нормальным (по ГОСТ), практически полностью компенсируется влияние вибрации смежного технологического оборудования, подавляются источники дополнительных тепловыделений, устраняются другие дестабилизирующие факторы. Все это способствует повышению точности измерения, более качественному выполнению всей процедуры контроля.

По отношению к объекту измерения технологической системы технические средства контроля и диагностики подразделяются на средства, контролирующие размерно-геометрические параметры деталей (группы 11; 01), узлов станка (группа 101) или инструментов (группы 100; 000). Из рис. 1.1 видно, что узлы станка могут контролироваться только в его рабочей зоне, а инструменты — как вне рабочей зоны станка, так и в ней.

Важным классификационным признаком является время выполнения процедуры измерения. Высокой оперативностью принятия решений обладают технические средства, получающие измерительную информацию в процессе резания: как об изменении параметров деталей (группа 111), так и о состоянии элементов станка (группа 1011) или инструмента (группа 1001). Для формирования измерительной информации с малым временем транспортного запаздывания в данных технических средствах контроля и диагностики использованы в основном косвенные методы измерения (преобразования).

В противоположность этому информация, полученная после окончания процесса резания от технических средств, размещенных как в рабочей зоне станка по размерно-геометрических параметрах деталей (группа ПО), узлов станка (группа 1010) и инструмента (группа 1000), так и вне рабочей зоны [о детали (группа 010) или инструменте (группа 0000), сформирована преимущественно с помощью прямых методов контроля, суммарная погрешность измерения которых меньше, чем при использовании косвенных методов. Вся процедура контроля, выполненная после окончания процесса резания, протекает в условиях, близких к нормальным. Вместе с тем дополнительно затраченное на реализацию данной процедуры время увеличивает цикл изготовления детали.

Существуют возможности расширения функций промышленных роботов (ПР), например портального типа, заключающиеся в частичном возложении на них измерительных функций — очувствлении схватов. При этом можно решать различные по сложности задачи: от определения наличия объекта (детали, инструмента) в схвате и распознавания внешних конфигураций (контуров детали, инструмента или инструментальной наладки) до реализации измерительной процедуры — выполнения функций контроля размеров детали (инструмента). Транспортируя объект (деталь, инструмент) по намеченному технологическим процессом изготовления маршруту, ПР портального типа совмещает транспортную и измерительную функции. Это может быть реализовано техническими средствами, выполненными на базе схватов ПР и предназначенными для контроля параметров деталей (группа 0101) или инструмента (группа 00001). Достоинства данных технических средств по сравнению с имеющимися — выигрыш во времени и укорочение общего цикла изготовления изделий; к недостаткам их можно отнести влияние неравномерности движения и вибраций подвижных узлов ПР на точность измерений, конструктивное усложнение схватов.

В некоторых случаях циклы транспортирования и измерения могут отличаться по длительности, что создает дополнительные трудности. Однако в целом данное направление можно считать перспективным

Важным свойством любого технического средства контроля и диагностики является его функциональная автономность (независимость), т. е. способность выполнять функции контроля и диагностики без каких-либо дополнительных конструкторских доработок Количественной оценкой функциональной автономности может служить ранг модульности

РМ=(С-Сдоп)/С,

где С — первоначальная стоимость АСК или штатного узла станка, на базе которого реализовано ВСТД; Сдоп — дополнительные затраты на доработку АСК или штатного узла станка для придании ему функциональной автономности.

По этому классификационному признаку могут быть выделены технические средства контроля и диагностики с РМ=1, т, е. не требующие доработок. Сюда относятся типовые серийно выпускаемые технические средства контроля, например измерительные головки (группа 1101), контрольно-измерительные машины (группа 01001), датчики обратной связи в станках с ЧПУ (группа 10111), приборы для предварительной настройки инструмента вне станка (группа 000001), промышленные роботы, получившие возможность осуществления дополнительных функций измерения за счет оснащения их серийно выпускаемыми измерительными головками (группы 01011, 000011), и др.

Ранг модульности РМ=1 имеют также технические средства контроля различных физических состояний узлов станка (группа 10111), например электрического (по падению сопротивления в сопряжениях и трущихся узлах), виброакустического (по измерению уровня шума), теплового (по измерению тепловых потоков) и др. Во всех случаях для регистрации физических состояний применяют стандартные измерительные приборы, дистанционно управляемые и не требующие доработок.

Однако большинство технических средств контроля и диагностики для работы в составе ГПС требуют некоторой конструкторской модернизации, т. е. совершенствования базовой конструкции, в связи с чем их ранг модульности находится в пределах 0<РМ<1 (рассматривается область только положительных значений ранга модульности). Сюда относятся технические средства групп 1100, 10110, 10100, 10010, 10000, 01010, 01000,000010,000000.

По следующему классификационному признаку — встроенности конструкции — технические средства контроля и диагностики подразделяются на встроенные в узлы станка (ВСТД) и автономно функционирующие (АСК). С помощью ВСТД можно контролировать состояние как узлов станка (группы ЮПИ, 101101, 101001), так и инструмента (группы 100111, 100101, 100001, 0000101) и детали (группы 11101, 010101).

В соответствии с принципом конструктивного подобий и рационального размещения составляющих элементов существуют два варианта:

полное подобие исходной конфигурации штатного узла (детали) станка;

частичное несоответствие размеров (как правило, они превышают исходные).

Предпочтительными по данному признаку техническими средствами, размещенными в рабочей зоне станка, являются устройства, выполненные на базе узлов станка и контролирующие вариации их различных состояний как в процессе резания, например технические средства с РМ = 1 (группа 1011111) и РМ<1 (группа 1011011), так и после завершения процесса резания — технические средства с РМ<1 (группы 1010011 и 1010001).

Из устройств, контролирующих параметры режущего инструмента в процессе резания, предпочтение по данному признаку отдается техническим средствам группы 1001111 с РМ=1 и группы 1001011 с РМ<1, а из устройств, выполняющих аналогичную процедуру контроля после завершения процесса резания,— техническим средствам групп 1000011 и 1000001 с РМ<1.

С помощью устройств группы 111011 можно контролировать параметры деталей в процессе резания, используя для этого, как правило, косвенные методы контроля.

Из аналогичных по функциональному назначению устройств, осуществляющих процедуру контроля вне рабочей зоны станка, в качестве предпочтительных по рассматриваемому признаку следует отметить технические средства, выполненные на базе схватов ПР: для контроля параметров деталей— группа 0101011 и параметров инструментов — группа 00001011. Таким образом, использование древовидного классификационного графа позволяет выделить для каждого технического средства контроля и диагностики определенную последовательность индексов, кодовое обозначение которой может быть записано, например, в виде 1000000, что в данном случае означает принадлежность рассматриваемою технического средства к устройствам, контролирующим параметры инструментов (геометрии режущих лезвий или их положения в пространстве) после завершения процесса резания, выполненным функционально автономными с частичным заполнением рабочей зоны станка и требующим для этого определенной конструкторской доработки (РМ<1).