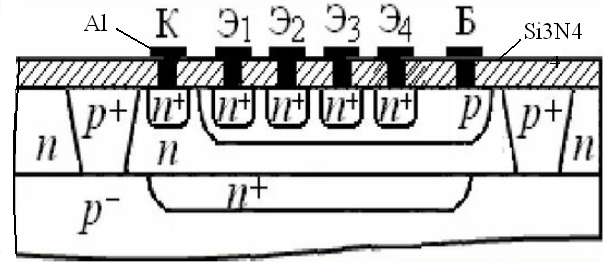

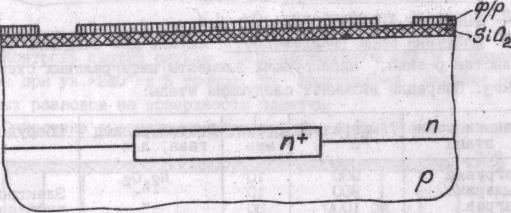

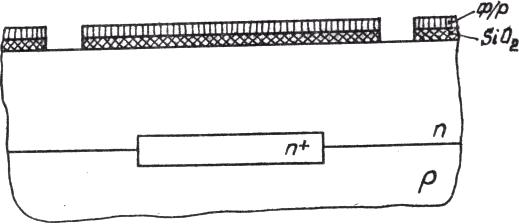

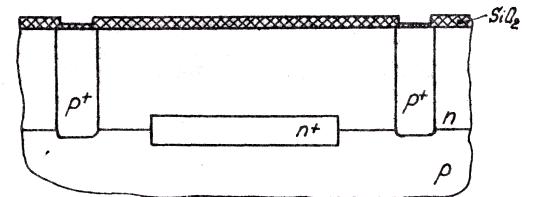

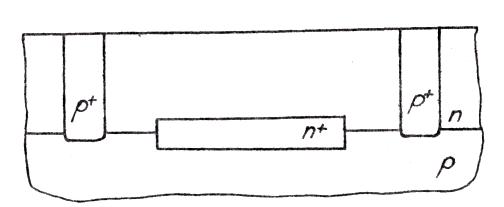

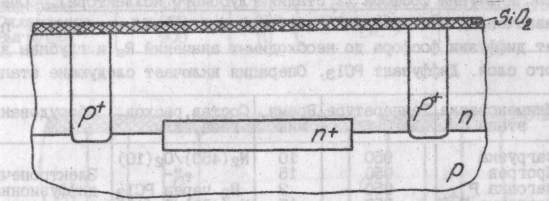

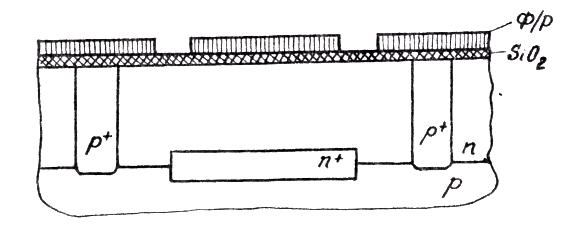

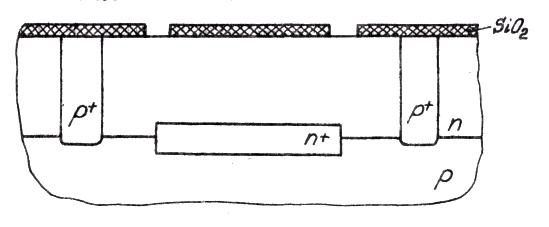

2. Маршрутный процесс формирования многоэмиттерного транзистора.

1. Формирование партии пластин. Предусматривает формирование партии по 25 пластин на установке лазерной маркировки "Импульс".

Рабочие

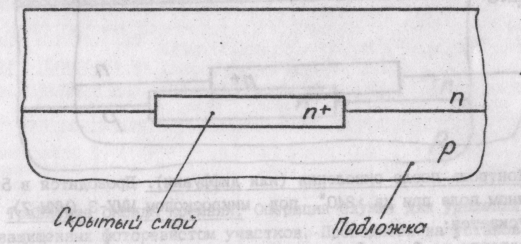

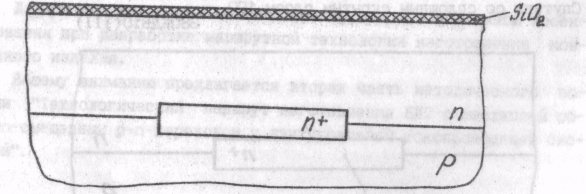

пластины

Спутник со сплошным скрытым слоем

2. Гидромеханическая отмывка. Предназначена для удаления механических загрязнений с помощью деионизованной воды марки А на линии "Лада-1". Включает: очистку – 25 с; промывку I – 10 с; промывку II – 15 с; сушку – 10 с.

3. Химическая обработка. Удаление органических и неорганических загрязнений в перекисно-аммиачном растворе при Т=75°С, 10 мин. с последующей отмывкой в деионизованной воде.

4. Контроль качества химобработки. Производится невооруженным глазом и под микроскопом ММУ-3 или МИМ-7 при увеличении >240*.

Невооруженным глазом: рабочая поверхность пластин должна быть чистой без пятен, подтеков, разводов и грязных полос.

Под микроскопом в темном и светлом полях в 5 точках: допускается не более 2 светящихся точек; мелкая сыпь над скрытым слоем; структурные дефекты, которые светятся в темном поле и не исчезают в светлом.

5. Окисление высокотемпературное. Создание защитного слоя SiO2. Операция проводится в несколько этапов:

№ п/п |

Наименование этапа |

Температура, ОС |

Время, мин |

Состав, расход газа, л/ч |

Оборудование |

1. 2. 3. 4. 5. 6. 7. |

Загрузка Выдержка Нагрев Окисление Выдержка Охлаждение Выгрузка |

900 900 до 1000 1000 1000 до 900 900 |

10 10 10 60 10 20 10 |

сух. О2/HCl (15) - // - вл. О2/HCl (15) - // - сух. О2 - // - - // - |

Электропечь диффузионная однозонная СДО125/3-15,0 |

Толщина оксида 0,42 мкм. Загрузка 100 пластин.

6. Контроль после окисления (или диффузии). Проводится в 5 точках в темном поле при ув.>240* под микроскопом ММУ-3 (МИМ-7).

Допускается:

- в поле зрения не более 5 светящихся точек;

- структурные дефекты, которые светятся в темном поле и не исчезают в светлом;

- неравномерный цвет окисла в местах соприкосновения пластины с кассетой;

- мелкая сыпь в местах разделительных дорожек;

- дефекты фотолитографии (островки окисла);

- наличие мелкой сыпи по всей поверхности пластины;

- мелкая сыпь в коллекторных и эмиттерных окнах.

7. Фотолитография под разделение. Формирование окон в маскирующей пленке фоторезиста для последующей диффузии примесей через маску SiO2 с целью создания разделительных областей. Используется автомат для нанесения фоторезиста 08ФН-75/2-002 и установка совмещения и экспонирования ЭМ-584 или ЭМ-584А.

Марка фоторезиста ФП-РН-7

Скорость вращения центрифуги, об/мин 1500

Температура сушки, °С 90

Время сушки, мин 6

Температура задубливания, °С 120

Время задубливания, мин 6

Толщина пленки фоторезиста, мкм 0,8

Время экспонирования при осв. 50000 лк, с 20

Время проявления, с 10

Проявление производится с помощью 0,5% раствора КОН на автомате проявления фоторезиста 08ФП-75-4.

8. Травление оксида кремния. Операция служит для удаления оксида с незащищенных фоторезистом участков. Проводится на установке химической обработки в травителе НF + Н2О.

9. Промывка в деионизованной воде 2 мин до достижения удельного сопротивления воды на выходе из ванны >3 М0м*см. Сушка 3 мин при скорости вращения центрифуги 1000 об/мин.

9. Снятие фоторезиста. Удаление защитной маски фоторезиста после создания в пленке оксида рисунка требуемой конфигурации. Производится на установке химической обработки в травителе Н2S04 + NН4NО3 (10:1) последовательно в двух ваннах: t1=7 мин, t2=5 мин, с последующей промывкой деионизованной водой в трехкаскадной ванне t3=3 мин в каждом отсеке. Дополнительная отмывка 2 мин. Сушка 3 мин при скорости центрифуги 1000 об/мин.

10. Контроль пластин после фотолитографии. Производится на установке визуального контроля по двум диаметрам перпендикулярно базовому срезу. Контролируются: чистота поверхности; качество травления; неровность края; качество совмещения; линейные размеры вскрытых областей и металлизированных дорожек.

11. Химобработка пластин. См. п.З.

12. Контроль химобработки. См. п.4.

13. Диффузия бора (разделение). Служит для создания диффузионных областей р-типа, изолирующих элементы интегральных схем. Диффузант ВВг3. Операция включает следующие этапы:

№ п/п |

Наименование этапа |

Температура, ОС |

Время, мин |

Состав, расход газа, л/ч |

Оборудование |

1. 2. 3. 4. 5. 6. 7.

8. 9. |

Загрузка Выдержка Нагрев Диффузия В Нагрев Разгонка Раскисление стекла Охлаждение Выгрузка |

900 900 до 1000 1000 1150 1150

1150 до 900 900 |

10 10 30 30 30 40

20 30 10 |

N2, О2 - // - - // - N2 через BBr3 N2, О2 - // -

О2 - // - - // - |

Электропечь диффузионная однозонная СДО125/3-15,0 |

RS

=

5

Ом/ .

Загрузка

50 пластин.

RS

=

5

Ом/ .

Загрузка

50 пластин.

14. Снятие оксида. Травление в НF (до скатывания кислоты с поверхности Si-пластины). Каскадная промывка до достижения сопротивления воды >6 М0м*см. Промывка и сушка на центрифуге. Линия химической обработки "Лада-1".

15. Химическая обработка. См. п.З.

16. Контроль снятия оксида. Под микроскопом ММУ-3 в пылезащитной камере при ув.>240* в 5 точках. Не допускается наличия оксида и радужных разводов на поверхности пластин.

17. Окисление высокотемпературное. См. п.5.

18. Контроль окисления и диффузии. См. п.6.

19. Фотолитография под глубокий коллектор. См. п.7.

20. Травление оксида. См. п.8.

21. Снятие фоторезиста. См. п.9.

22. Контроль пластин после фотолитографии. См. п.10.

23. Химобработка пластин. См. п.З.

24. Контроль химобработки. См. п.4.

25. Фотолитография под коллекторо-эмитерный пеереход. См. п.7.

26. Ионное легирование бором D20 мкКл/см2, Е=100 кэВ. На установке "Везувий-3".

27. Плазмохимическое снятие фоторезиста. Осуществляется на полуавтомате плазмохимической обработки пластин "Плазма-600". (Плазма-600А) в течение 15-25 мин в плазме O2, Р(O2))=0,5 кгс/см2.

28. Доснятие фоторезиста на установке "Лада-1" в смеси H2SO4+H2O2 (3:1) при Т=60°С, t=2 мин в каждой из двух ванн.72. Контроль ф/л в светлом поле МИИ-4 не >18% дефектных модулей. Линейные размеры по КД и вводятся в ЭВМ.

29. Химобработка пластин. См. п.З.

30. Контроль химобработки. См. п.4.

31. Высокотемпературная обработка - отжиг базы осуществляется в диффузионной печи СДО-125/3 при Т=900°С (9-11мин) в О2 (100л/г). Толщина SlO2 не контролируется.

32. Диффузия фосфора (коллектор и эмитеры). Операция предназначена для получения поверхностного источника примеси n-типа за счет диффузии фосфора до необходимых значений RS и глубины диффузионного слоя. Диффузант РС13. Операция включает следующие этапы:

№ п/п |

Наименование этапа |

Температура, ОС |

Время, мин |

Состав, расход газа, л/ч |

Оборудование |

1. 2. 3. 4. 5. |

Загрузка Прогрев Загонка Р Разгонка Р Выгрузка |

950 950 950 950 950 |

10 15 3 15 10 |

N2(450)/ О2(10) - // - N2 через PCl3 N2(450)/ О2(10) - // - |

Электропечь диффузионная однозонная СДО125/3-15,0 |

RS = 20 Ом/ . Загрузка 50 пластин.

33. Химобработка пластин. См. п.З.

34. Контроль снятия оксида. Под микроскопом ММУ-3 в пылезащитной камере при ув.>240* в 5 точках. Не допускается наличия оксида и радужных разводов на поверхности пластин.

35. Снятие оксида. Травление в НF (до скатывания кислоты с поверхности Si-пластины). Каскадная промывка до достижения сопротивления воды >6 М0м*см. Промывка и сушка на центрифуге. Линия химической обработки "Лада-1".

36. Наращивание нитрида кремния при пониженном давлении. Осуществляется в установках пониженного давления "Планит" в ПГС: SiCl2+NH4. Предназначено для формирования диэлектрического покрытия на поверхности SiО2, служащего для защити структуры в процессе создания изопланарной изоляции. h=0,22 мкм.

37. Контроль внешнего вида пластин после осаждения Si3N4.

1. 100%. Визуально под микроскопом ММУ-3. Не должно быть:

а) пятен, разводов, помутнений:

б) царапин с длиной более 1/4 d-пластин;

в) сплошной сыпи;

2. Не должно быть более 15% дефектных модулей на трех пластинах.

38. Химобработка пластин. См. п.З.

39. Контроль химобработки. См. п.4.

Допускается не более 30 дефектов по диаметру пластины, проходящему перпендикулярно базовому срезу. Контроль осуществляется на трех пластинах из 6-ти рабочих при ув.25О*.

40. Напыление алюминия. Операция служит для создания разводки второго уровня металлизации. Для напыления алюминия используется агрегат непрерывного действия 01НИ-7-006 ("Оратория-5").

Режим напыления:

- напряжение разряда магнетрона - 450 В;

- ток разряда магнетрона - 10 А;

- время напыления - 300 с;

- давление при напылении - 2х10-4мм рт.ст.;

- толщина пленки Аl - 1,1 мкм;

- загрузка в одном цикле - 15 пластин.

41. Химобработка в органических растворителях. Проводится на линии "Лада-1". Сначала пластины выдерживаются 7 мин в кипящем диметилформамиде, затем промываются водой из распылителя и в трехкаскадной ванне не менее 3 мин.

42. . Термообработка пластин. Проводится с целью улучшения адгезии фоторезиста к металлу на установке инфракрасной сушки УИС-1 при Т=125°С в течение 5 мин.

43. Фотолитография по Al. Используется фоторезист ФП-383, толщина пленки фоторезиста 1,5 мкм, остальное см. п.7.

44. Травление металла. Алюминий травят 6 мин при Т=35°С в растворе НNО3:СН3СООН:Н3Р04 (1:5:25) с последующей промывкой в трехкаскадной ванне до 2 М0м*cм, сушкой в центрифуге 5 мин при 1000 об/мин и контролем качества травления и линейных размеров. Операция проводится на установке ультразвуковой отмывки 084 УВ-0,008-002 и установке отмывки и сушки 084ПВС 0/1500-004.

45. Снятие фоторезиста. Используются установка промывки и сушки пластин и автомат гидромеханической отмывки. Операция проводится в несколько этапов:

- обработка в холодном диметилформамиде 7 мин;

- обработка в кипящем диметилформамиде 15 мин;

- обработка в холодном диметилформамиде 3 мин;

- промывка в деионизованной воде до 4 М0м*см;

- отмывка в центрифуге 2 мин при 700 об/мин;

- гидромеханическая отмывка в 0,05%-ом ра-ре синтанола и сушка.

46. Контроль пластин после фотолитографии. См. п.10.

47. Термообработка пластин. См. п.42.

48. Фотолитография по пассивации. См. п.83.

49. Контроль пластин после фотолитографии. См. п.10.

50. Контроль ВАХ. Измеряемые параметры:

- ток утечки Iут=0,5 мА на уровне 500 мВ;

- ток потребления при напряжении 5 В - 100 мА.

51. Вжигание алюминия. Операция предназначена для получения невыпрямляющего контакта металла с кремнием. Вжигание производится при температуре 450°С в течение 15 мин в атмосфере азота в диффузионной печи СДО-125/3-15,0. Загрузка 120 пластин.

52. Измерение статических параметров. Операция проводится с целью определения годных кристаллов по статическим параметрам. Используются автоматы разбраковки микросхем на пластине "Зонд-А1" "Зонд-А4М", автоматический зондовый манипулятор "АТ-100".

В процессе измерения необходимо контролировать:

- правильность установки зондов (след от каждого зонда должен занимать не более 1/4 контактной площадки и должен располагаться по краю, противоположному токоведущей дорожке;

- положение и величину маркировочной капли (капля должна располагаться по центру кристалла и занимать не более 1/2 его площади);

- правильность маркировки.

После разбраковки пластины просушить при 100°С в течение 10 мин.

53. Разбраковка кристаллов по внешнему виду. Пластины контролируются под микроскопом ММУ-3 (ув.> 80*) по дефектам металлизации и по дефектам диффузии, оксида и фотолитографии. Забракованные кристаллы маркируются краской. После разбраковки по внешнему виду пластины сушатся при 100°С в течение 15 мин.