925

.pdf

усиление. В период эксплуатации возможен контроль за предварительным напряжением в усиливаемой балке.

2.7.3. Усиление сборных плит и панелей перекрытия

Усиление сборных плит. Для ребристых плит перекрытия наиболее часто приходится усиливать поверхностный слой плиты перекрытия и продольные ребра в связи с их повреждением или увеличением нагрузки на перекрытие.

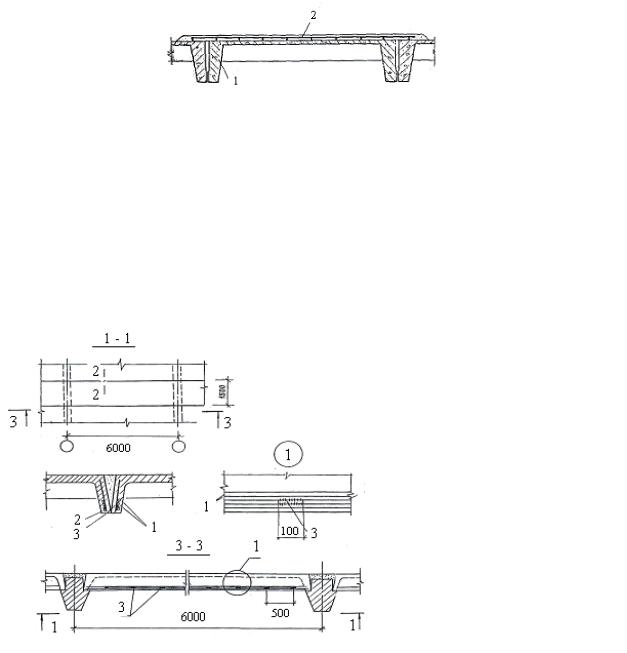

При усилении плиты перекрытия путем наращивания ее сверху (рис.2.81) рекомендуется к обнаженной арматуре плиты перекрытия приварить дополнительную арматуру усиления и произвести укладку нового слоя бетона, как это приведено в работах /3, 9, 45, 51 и др./.

Рис.2.81. Усиление сборной плиты перекрытия наращиванием сверху:

1 – плита перекрытия; 4 – наращивание, состоящее из дополнительной арматуры и слоя бетона

При наращивании продольных ребер плиты перекрытия снизу (рис.2.82) сначала следует расчистить поврежденные участки от бетона и очистить существующую арматуру от ржавчины. Затем в ребрах к нижней существующей рабочей арматуре (1) приваривают коротыши из арматурной стали (3) с шагом 500 мм, а к ним - дополнительную арматуру (2), после чего укладывают бетон в заранее подготовленную временную опалубку.

Рис.2.82. Усиление ребер сборных плит перекрытия с помощью дополнительной арматуры:

1 – существующая арматура ребра плиты; 2 – дополнительная арматура;

3 – коротыш с шагом 500 мм

221

Усиление сборных ребристых плит покрытия при повреждении ребер может осуществляться следующими способами, приведенными в работе /20/:

-наращивание ребер снизу;

-удлинение опоры стальными консолями;

-устройство стальных балок под ребрами плит;

-устройство шпренгеля.

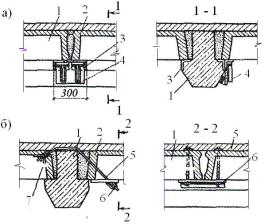

Наиболее часто применяемые схемы усиления ребристых плит покрытия при повреждении ребер приведены на рис.2.83

Усиление плит покрытия путем наращивания сверху, как и повышение несущей способности ребер путем наращивания снизу, осуществляется в таком же порядке, как и для и для ребристых плит перекрытия (рис.2.81 и 2.82).

Удлинение опорных частей ребристых плит производят с помощью стальных двухконсольных балок (5), состоящих из двух швеллеров, соединенных уголками. Подготовленные балки подводят под ребра плит у опор балок или ферм. Ввод двухконсольных балок в совместную работу с плитами осуществляется подклинкой под ее ребра клиновидных элементов

(рис.2.83 б).

Повысить несущую способность ребристых плит покрытия можно с помощью стальных балок (6) путем их установки на балки покрытия или фермы под ребра смежных плит (рис.2.83 в). Стальная балка (6) представляет собой сварную конструкцию из двух швеллеров, скрепленных на сварке уголками.

Рис.2.83 Схемы усиления сборных железобетонных ребристых плит покрытия:

а – наращиванием ребер снизу; б – удлинение опоры стальными консолями; в – устройством стальных балок под ребрами плит; г – устройством шпренгеля; 1 – плита; 2 – балка , ферма; 3 – рабочая арматура плит; 4 – дополнительная арматура; 5 –двухконсольная опорная балка; 6 –балка; 7 –шпренгель; 8, 9 – упоры; 10 – опорные уголки

222

Более эффективным и менее металлоемким способом усиления ребристых плит покрытия является устройство шпренгеля из арматурной стали

(рис.2.83 в).

Для устройства шпренгелей (7) в плите пробивают отверстия и по торцам плиты укладывают опорные уголки (10), полки которых заводят в швы между плитами. В пробитые в плите отверстия пропускают шпренгели из уголков, к противоположным концам которых приваривают упоры (8) из уголков. Упорные уголки шпренгелей соединяют на сварке с опорными уголками плит покрытия, получая единую шпренгельную конструкцию. С нижней стороны плит покрытия в местах перегиба шпренгелей дополнительно устанавливаются упоры (9) из уголков. Предварительное напряжение в шпренгелях из уголков обеспечивается с помощью натяжного болта как это показано на рис.2.79, а.

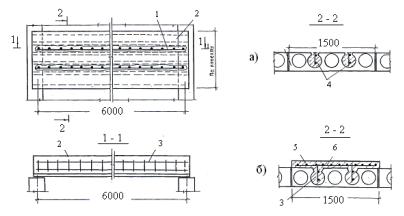

В тех случаях, когда для опирания сборных плит перекрытия на сборные ригели недостаточна площадь опоры, рекомендуется для ее увеличения подводка под опоры металлических столиков из уголков с последующим закреплением их с помощью тяжей или обойм к смежным конструкциям или к верхнему поясу ригелей (рис.2.84).

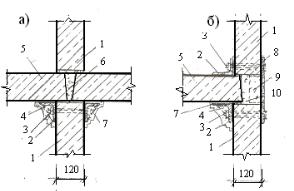

Рис.2.84. Варианты усиления мест опирания сборных железобетонных плит перекрытия на ригели:

а- при наличии закладных деталей в ригеле; б- при отсутствии закладных деталей в ригеле; 1- ригель; 2- плита перекрытия; 3- закладная деталь в ригеле; 4- опорный столик; 5- тяжи; 6 - горизонтальная обойма; 7- упорный уголок

В первом случае для увеличения площади опоры плит перекрытия устраивается металлический опорный столик (4) из уголков длиной 300 мм, который прикрепляется на сварке к закладным деталям ригеля (рис.2.84, а).

При отсутствии закладных деталей в ригеле в качестве опоры плит перекрытия устанавливают горизонтальную обойму (6), которая поддерживается металлическими тяжами (5) из арматурной стали. При этом один конец тяжа прикрепляется к горизонтальной обойме, а второй - к упорному

223

уголку (7) смежной плиты перекрытия (рис.2.84, б). Использование металлических затяжек дает возможность контролировать их состояние и при необходимости осуществлять дополнительное натяжение. После завершения всех работ по установке опорных столиков, необходимо осуществить их антикоррозионную защиту.

При наличии продольных трещин в стенках между пустотами, а также при необходимости значительного увеличения несущей способности сборных многопустотных плит перекрытия их усиление осуществляется путем замоноличивания каналов пустот /3, 40 и др./.

В первом случае усиление многопустотных плит производят путем пробивки вдоль плиты борозд шириной 70-100 мм (через одну пустоту), установки в них вертикальных каркасов и укладки дополнительной арматурной сетки. Затем выставляют маячные рейки и укладывают бетонную смесь с уплотнением вибратором (рис.2.85, а).

Рис.2.85. Усиление многопустотных плит перекрытия замоноличиванием каналов пустот:

а – вариант заполнения пустот; б – вариант с применением набетонки; 1, 3 – вновь устанавливаемый арматурный каркас по расчету; 2 – усиливаемая плита; 4 – бетон; 5 – набетонка; 6 – арматурная сетка

Во втором случае усиление плит осуществляется как и в первом варианте, но с дополнительной набетонкой и установкой арматурого каркаса (рис.2.85, б).Усиление панелей перекрытия. В крупнопанельных зданиях первого поколения толщина панелей перекрытий составляет 100 мм, что оказалось недостаточным по причине их прогибов, превышающих допустимые нормы, в результате эксплуатации.

Для устранения прогибов разработано несколько способов, приведенных в работе /83/:

-установка металлических балок сверху панели перекрытия;

-установка металлических балок над чердачным перекрытием;

-подведение стальных балок в местах опоры панелей перекрытия;

-установка напрягаемых арматурных стержней.

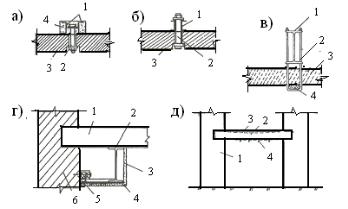

Впервых двух способах для включения стальных балок (1) в работу,

впанелях перекрытий (3) просверливают гнезда, в которые устанавливают

224

натяжные болты (2), а затем с помощью завинчивания гаек устраняют прогибы панелей. Возможны два варианта, когда затягивание гаек осуществляется снизу (рис.2.86, а) или сверху (рис.2.86, б) панелей.

Для устранения прогибов панелей чердачного перекрытия концы разгрузочной металлической балки соответствующего сечения (1) заделывают

внесущие панели перегородок или опираются на подкладки возле них (рис.2.86, в). В панели перекрытия просверливают отверстия, в которые попускают снизу п-образные подвески из круглой стали. Для нейтрализации смятия бетона панели перекрытия под подвески устанавливают стальные подкладки (4). Верхние концы подвесок, снабженные резьбой, пропускают

впросверленные отверстия верхнего пояса разгрузочной балки. Устранение прогиба панели перекрытия (3) осуществляют с помощью завинчивания гаек, одетых на верхние концы подвесок

.

.

Рис.2.86. Схемы устранения прогибов перекрытий полносборных зданий:

а) – установкой металлических балок сверху с устройством гнезд в панеле перекрытия под опорные шайбы и затягиванием гаек снизу; б) – то же, с затягиванием гаек сверху; в) – установкой металлических балок над чердачным перекрытием; г) – подведением стальных балок; д) – с помощью напрягаемых арматурных стержней

Прогиб панелей перекрытий (1) на небольшом расстоянии у несущих стен (6) можно устранить подведением стальных балок (3) с последующим оштукатуриванием их по металлической сетке (3), прикрепленной с помощью дюбеля (5) к деревянному бруску (рис.2.86, г).

Для ликвидации прогибов панелей перекрытий рекомендуется установка под потолком металлических стержней (4), которые затем подвергаются предварительному натяжению электротермическим или механическим способом (рис.2.85, д). После натяжения стержней потолок оштукатуривают по металлической сетке или устраивают подвесной потолок.

Для ликвидации разрушения материала стеновых панелей в местах опирания на них панелей перекрытий (платформенный стык) рекомендуется устанавливать с двух сторон панелей перегородок дополнительные опоры в виде металлических уголков соответствующего сечения (2), которые скрепляются между собой болтами (3), пропущенными сквозь стену

225

(рис.2.87, а)). После проведения монтажных работ необходимо провести декоративную заделку металлических элементов (7).

Для панелей стен лестничных клеток (1) устанавливают один уголок сверху и второй снизу панелей перекрытия (5). С внутренней стороны панели лестничной клетки устанавливают стальной лист (8) с ребрами жесткости (9). Затем в стеновой панели лестничной клетки (1) и в стальных уголках (2) просверливают отверстия, через которые пропускают стяжные болты (3) с помощью которых стягивают уголки и стальной лист к панели лестничной клетки (рис.2 87, б).

Рис.2.87. Усиление узлов сопряжения панелей стен с панелями перекрытий:

а) – рядового платформенного узла; б) – комбинированного узла сопряжения стен лестничной клетки: 1 – панель внутренней стены; 2 – стальной уголок; 3 – стяжной болт;4 – диафрагма жесткости уголка; 5 – панель перекрытия; 6 – цементный раствор; 7 – штукатурка; 8 – стальной лист; 9 – ребра жесткости стального листа; 10 – бетон замоноличивания

Пространство между металлическим листом и панелью перекрытия замоноличивают мелкозернистым бетоном (10).

2.8. Усиление сборных железобетонных колонн, балок и прогонов

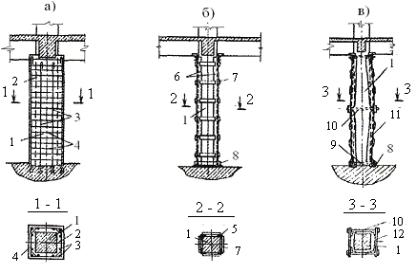

Усиление сборных железобетонных колонн может быть выполнено с помощью железобетонной или металлической обоймы, а также двусторонних металлических распорок, как это приведено в работах /3, 9, 40, 45, 61,81, 82 и др./. Способы усиления железобетонных колонн приведены на рис.2 88.

Толщина железобетонной обоймы (рис.2.88, а) определяется расчетом в зависимости от диаметров усиливаемой арматуры и величины защитного слоя. Обычно она составляет 200-300 мм. Шаг поперечной арматуры при диаметре 6-8 мм принимают не более 200 мм. Для улучшения адгезии и защиты бетона и арматуры в агрессивных условиях эксплуатации рекомендуется использовать полимербетон. Класс бетона принимают на марку выше, чем класс бетона старого бетона.

Металлическая обойма (рис.2.88, б) состоит из 4-х стоек углового профиля, соединительных планок и опорных подкладок. В местах установки подкладок арматуру колонны обнажают и приваривают к подкладкам и

226

стойкам обоймы. Для обеспечения плотного прилегания поперечных планок к поверхности усиливаемой колонны в планках создают предварительное напряжение с помощью их нагрева газовой горелкой до температуры 200-220 оС, как это было рассмотрено при усилении кирпичных колонн.

Рис.2.88. Способы усиления железобетонных колонн:

а – железобетонной обоймой с обычной арматурой; б – металлическим каркасом; в - двусторонними металлическими распорками:

1 - усиливаемая колонна; 2 - обойма железобетонная; 3 - продольная арматура обоймы; 4 - поперечная арматура обоймы; 5 - жесткая продольная обойма металлического каркаса; 6-металлические ветви обоймы; 7 - планки обоймы; 8-опорный уголок; 9 - крепежный монтажный болт; 10 - натяжной монтажный болт; 11уголки распорок; 12планка для натяжения болтов в месте перегиба

Усиление железобетонных колонн с помощью предварительно напряженных распорок (рис.2.88, в) осуществляют путем установки с двух сторон колонны двух пар сваренных с планками уголков-стоек, которым придан расчетный выгиб. Затем стяжными болтами стягивают уголкистойки, приводя их в вертикальное положение. При этом в стойках создается напряженное состояние сжатия, которое передается через опорные планки на плиты перекрытия, разгружая усиливаемую колонну. Плотное прилегание предварительно напряженных распорок к телу колонны, а также их совместную работу обеспечивают приваркой к ним металлических планок с противоположных сторон колонны. Шаг планок принимают равным минимальному размеру сечения колонны.

Усиление сборных железобетонных балок и прогонов. Восстанов-

ление железобетонных балок и прогонов связано с частичной потерей несущей способности в результате коррозионного или иного разрушения, а усиление – с увеличением нагрузки на перекрытие при изменении функционального назначения здания. Восстановлению подлежат балки и прогоны,

227

в которых произошло выкрашивание бетона при эксплуатации или появились трещины и отколы бетона в растянутой зоне и на углах балок.

Для усиления сборных железобетонных балок и прогонов применяются аналогичные методы, что и для усиления железобетонных колонн.

К наиболее часто применяемым способам усиления сборных железобетонных балок и прогонов относятся:

-изменение схемы работы конструкции;

-увеличение сечения с помощью устройства железобетонной обоймы;

-установка стальных хомутов или решетчатых стальных каркасов;

-установка стальных напряженных затяжек;

Усиление сборных балок и прогонов с помощью изменения схемы работы конструкции /40/ производят путем превращения шарнирного крепления балок и прогонов в жесткое, что способствует уменьшению величины изгибающего момента (рис.2.89).

Рис.2.89. Усиление сборных железобетонных балок и прогонов путем изменения шарнирной заделки на жесткую

Усиление железобетонных балок с помощью устройства железобетонной обоймы (а) и установки стальных хомутов приведено на рис. 2.90 и в работе /82/.

Рис.2.90. Усиление железобетонных балок и прогонов устройством железобетонной рубашки (а) и установкой стальных хомутов (б):

1 - усиливаемая балка; 2 - железобетонная рубашка; 3 - арматура усиливаемой балки; 4 - арматурные коротыши, соединяющие арматуру балки с арматурой усиления; 5 -плита перекрытия; 6 - отверстие в плите перекрытия для нагнетания бетонной смеси в опалубку рубашки; 7 - арматура железобетонной рубашки; 8 - опалубка рубашки

228

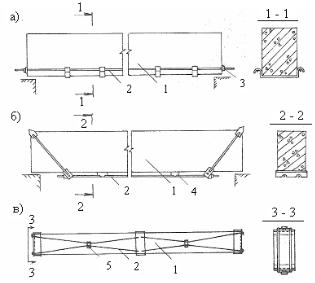

Наиболее эффективным способом усиления сборных балок и прогонов является установка стальных напряженных затяжек, основные способы которых приведены в работе А.А. Калинина и на рис.2.91:

-по обеим сторонам усиливаемой конструкции (а);

-под нижней гранью конструкции (б);

-сверху и снизу конструкции (в).

Рис.2.91. Усиление сборных железобетонных балок и прогонов установкой стальных напряженных затяжек:

а) - по сторонам усиливаемой конструкции; б) – под нижней гранью конструкции; в) – сверху и снизу конструкции; 1 – усиливаемый элемент; 2 – стальная затяжка; 3 - болт с гайкой приваренной к затяжке; 4 - муфта натяжения; 5 - стяжной хомут

Затяжки закрепляются анкерами на опорах и затем производится их натяжение с помощью натяжных гаек (рис.2.91, а), натяжных муфт (рис.2.91, б) и натяжных болтов (рис.2.91, в). Затяжки обычно устанавливаются попарно на 5-10 см ниже низа или выше верха усиливаемого элемента. Зазор между усиливаемым элементом и затяжкой устраивают с помощью металлических упоров, которые устанавливают на расстоянии около 1 м от опор.

С помощью напрягаемых затяжек изменяется статическая схема работы усиливаемой конструкции, благодаря чему, возрастает ее несущая способность.

2.9. Применение фиброармированных полимерных материалов и нанобетонов для усиления строительных конструкций

Применение фиброармированных полимерных материалов.

В настоящее время наряду с традиционными методами усиления строительных конструкций все более широкое применение находят специальные

229

методы, в частности, усиление конструкций с помощью композитных материалов, изготовленных из высокопрочных волокон (углеродных, арамидных, стеклянных волокон и др.), омоноличенных в связующем составе на полимерной основе /105, 106, 109, 116 и др./.

В качестве отверждающего полимера чаще всего применяют эпоксидные или полиакринитриловые смолы. Волокна в связующем материале могут быть случайно расположенными или располагаться в одном направлении. Если волокна располагаются в одном направлении, то такой композиционный материал называется однонаправленным. При двухнаправленном расположении волокон материал называют двуосноармированным. В отдельный класс выделяют жесткие композиционные материалы, называемые ламинатами, которые состоят из нескольких однонаправленных слоев. При этом ориентация каждого слоя относительно предыдущего может изменяться. Разновидностью ламинатов являются гибриды, представляющие собой многослойные композиционные материалы, армированные волокнами различного типа. Наибольшее применение для усиления строительных конструкций получили композиционные материалы на основе углеродных волокон, приведенные в работах В.Л. Чернявского и Е.З Аксельрода /105, 106 /, А.А. Шилина, В.А. Пшеничного и Д.В. Картузова /109/.

Композитные материалы характеризуются исключительными физи- ко-механическими характеристиками (высокой прочностью на растяжение и сжатие, близким к стали модулем упругости - до 640 ГПа, значительным сопротивлением динамическим нагрузкам, неподвержены коррозии и стойки к химическим агентам (кислотным и щелочным). Обладают высокой степенью выносливости и усталостной прочности, термической и реологической устойчивостью.

Материалы на основе углеводородных волокон изготавливаются в виде ламинатов и холстов.

Ламинаты – углеродные волокна, строго ориентированные в одном направлении и омоноличенные (ламинированные) в полимере в виде жестких полос. Их применяют для восприятия растягивающих усилий изгибаемых, центрально и внецентренно сжатых элементов (плоских и ребристых плит, балок, ригелей, нижних поясов ферм и т.д.).

Холсты – гибкая ткань с однонаправленным и двунаправленным расположением углеродных волокон. Их используют для усиления строительных конструкций, работающих в сложном напряженном состоянии, для восприятия поперечной силы и сдвиговых усилий (колонн, стоек, приопорных частей балок и ригелей каркасных зданий и т.п.). Холсты поставляют в рулонах и применяют при так называемом «мокром» способе. Они наклеиваются на усиливаемую поверхность конструкции послойно с помощью специальных эпоксидных, полиэфирных или винил-эфирных смол (адгезивы) с пропиткой каждого слоя. Для придавливания холстов используются

230