925

.pdfНа небольшую глубину инъекторы погружают в грунт пневматическими молотками, копрами или вибропогружателями, а на глубину 15 м и более инъекторы опускают в предварительно пробуренные скважины. До опускания инъекторов в скважины их промывают водой или продувают сжатым воздухом.

Положительным качеством цементации является возможность получения широкого спектра прочностных характеристик укрепляемого грунта. Прочность укрепленных грунтов может достигать 3,5 НПа. Нагнетание раствора в инъекторы прекращается при достижении заданного проектом поглощения или когда при заданном давлении за 20 мин в скважину попадает менее 10 л раствора. Применение метода цементации является безопасным с точки зрения воздействия на окружающую среду, так как затвердевший портландцемент состоит в основном из гидросиликатов кальция, практически нерастворимых в воде.

Битумизация (горячим битумом и холодных битумных эмульсий) используется для закрепления трещиноватых скальных пород и песчаных грунтов, а также для прекращения фильтрации воды через эти грунты. Он состоит в нагнетании под давлением 50-80 ат через пробуренные скважины расплавленного битума марок БН-111 и БН-V или холодных битумных эмульсий через инъекторы, состоящие из двух труб: внутренней, имеющей отверстия для выхода битума и опускающей в грунт ниже наружной, выполняющей защитную роль.

Для трещиноватых скальных и полускальных пород используется способ горячей битумизации, а для песчаных грунтов – способ холодной битумизации с использованием холодных битумных эмульсий, обладающих большей проницаемостью, чем разогретый битум. Отрицательным свойством горячей битумизации является то, что при наличии значительного напора грунтовых вод может происходить выдавливание битума из трещин и каверн и кроме того, он из-за значительной вязкости не может полностью заполнить трещины и каверны с раскрытием менее 1 мм, а значит и придать грунту полную водонепроницаемость. Указанные недостатки привели к тому, что горячая битумизация в настоящее время стала меньше применяться при реконструкции. С целью придания грунтам условий водонепроницаемости разработан способ холодной битумизации путем нагнетания в них холодных битумных эмульсий, частицы которых могут проникать в поры грунта.

Глинизация применяется для снижения водопроницаемости песчаных грунтов, при нагнетании в которые глинистой суспензии происходит выпадение в них глинистых частиц и заиливание песков. В результате коэффициент фильтрации песчаного грунта уменьшается на несколько порядков. Достоинство способа глинизации состоит в том, что для тампонирования грунта может применяться дешевая местная глина, а также то, что гли-

161

на способна противостоять действию агрессивных вод, разрушающих даже специальные цементы.

В последние годы на базе глинистых растворов с добавлением цемента изготавливают глиноцементные растворы, которые приобретают положительные свойства как цементных, так и глинистых растворов и в связи

сэтим глиноцементные растворы получают более широкое применение в практике. Глинизация так же, как и цементация, может применяться только при небольших скоростях движения грунтовых вод во избежание уноса раствора из тампонирующей зоны.

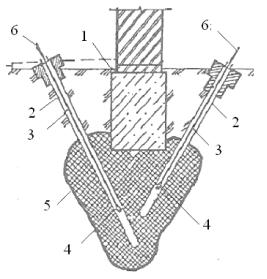

Термическое закрепление грунтов /61/ заключается в обжиге лессо-

видных и пористых суглинистых грунтов раскаленными газами через про-

буренные в грунте скважины диаметром 100-200 мм (рис.2.4).

Температура обжига составляет 600-1100 0С, что способствует расплавлению и спеканию обжигаемого грунта. Скважины пробуривают в шахматном порядке на расстоянии друг от друга 2-3 м и на глубину до 15 м. Сверху скважины закрывают бетонными оголовками, в которых размещаются форсунки для сжигания топлива и сжатого воздуха. В качестве сжигаемого компонента может применяться жидкое (нефть, мазут, соляровое масло и др.) или газообразное (природный или генераторный газ) топливо. Сжатый воздух подается с избыточным давлением, превышающим на 0,15-0,5 давление в трубопроводе

стопливом, что позволяет отрывать пламя от форсунки и распространять его на всю глубину скважины.

Рис. 2.4. Термическое закрепление грунтов:

1 - существующий фундамент; 2 - скважины; 3 - форсунка с наконечником; 4 - пламя; 5 - закрепленный грунт;

6 - направляющая трубка для подачи топлива

Процесс обжига может достигать 5-10 суток, в результате чего образуется керамическая свая диаметром 2-3 м. Прочность обожженного грунта достигает в среднем 1,0-1,2 МПа, но может достигать до 10 МПа.

Электрическим способом рекомендуется закреплять влажные глинистые грунты /53/. Он основан на использовании эффекта электроосмоса.

162

Суть его заключается в том, что в грунт параллельными рядами через 0,6- 1,0 м забивают металлические стержни по которым пропускают постоянный электрический ток с напряженностью поля 0,5-1,0 В/см и плотностью 1-5 А/м2 , в результате чего глина осушается, сильно уплотняется и теряет способность к пучению.

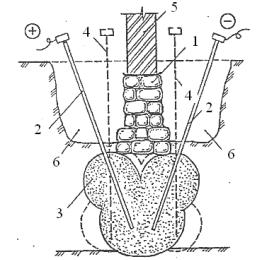

Электрохимический способ /82/ отличается от предыдущего тем, что при погружении в грунт чередуют через ряд металлические стержни (аноды) и металлические трубы, являющиеся катодами и служащие инъекторами

(рис.2.5).

В трубы одновременно с электрическим током вводят под давлением растворы химических добавок (силикат натрия, хлористый кальций, хлористое железо и др.), которые увеличивают проводимость тока, благодаря чему интенсивность процесса закрепления грунтов возрастает. Этот способ применяют для закрепления глинистых и илистых грунтов с небольшим коэффициентом фильтрации от 0,2 до 2,0 м/сут. В процессе закрепления в грунтах происходят необратимые изменения, они перестают быть пучинистыми, увеличиваются их прочностные характеристики.

Рис. 2.5. Электрохимическое закрепление водонасыщенных глинистых, пылеватых и илистых грунтов:

1 - существующий фундамент; 2 - инъекторы-электроды; 3 - закрепленный массив грунта; 4 - очередное положение инъекторов-

электродов; 5 - кирпичная стена; 6 - вскрытый пазух фундамента

В мировой и отечественной практике в последние годы широко применяются новые технологии, основанные на высокой степени механизации работ. При этом до минимума сводятся ручные операции.

Все в больших объемах применяются буроинъекционные сваи, как вертикальные, так и наклонные /61,/, которые после опрессовки имеют неровную поверхность и поэтому получившие название «корневидных»

(рис.2.6).

163

Рис. 2.6. Схема усиления фундаментов с помощью буроинъекционных «корневидных» свай»

Технология работ при буроинъекционном закреплении грунтов состоит из трех операций:

-бурение инъекционных скважин;

-оборудование скважин перфорированными металлическими

трубами;

- нагнетание скрепляющих растворов.

Устройство буроинъекционных свай осуществляются согласно «Рекомендаций по применению буроинъекционных свай», разработанных НИИОСП им. Герсеванова в 1984 г./72/.

Работы могут выполняться как по внешнему периметру здания, так и внутри здания, в подвале здания при высоте подвальной части не менее 2,4 м или с первых этажей зданий (рис.2.7).

Рис.2.7. Схемы закрепления грунта буроинъекционным методом

Для выполнения этих работ разработано малогабаритное оборудование в виде буроинъекционного комплекса, состоящего из бурового станка, емкости для цементного раствора и растворного насоса (рис.2.8).

Затраты ручного труда минимальные. Способ экономичен и экологически чист по сравнению с химическими способами укрепления грунтов.

164

Этим способом наиболее целесообразно укреплять грунты, имеющие низкую несущую способность.

Рис. 2.8. Буроинъекционный комплекс в процессе изготовления сваи:

1 - емкость для цементного раствора; 2 – глиномешалка;3 – мерный бак; 4 – растворный насос; 5 - промывочный насос; 6 – нагнетательный

трубопровод; 7 – емкость для глиняного раствора; 8 – шламоотделитель; 9 – буровой станок; 10 – кондутор; 11 –буровой нструмент; 12 – бурильная труба

В настоящее время наибольшее распространение получила техноло-

гия струйной цементации грунтов /10,61/, основанная на одновременном разрушении и перемешивании грунта высоконапорной струей цементного раствора. Метод заключается в использовании высоконапорной струи цементного раствора для разрушении и одновременного перемешивания грунта с цементным раствором (рис.2.9).

Рис.2.9. Схема гидроразмыва грунта (а) и упрочнение основания фундамента при гидроструйной технологии (б):

1 - существующий фундамент; 2 - цементно-грунтовые сваи, устраиваемые с шагом 0,5-1,2 м; 3 - упрочняемое основание; 4 - струйный монитор для подачи высоконапорной струи воды и цементного раствора; 5 - лидирующая буровая скважина; 6 - разрушение грунта водой под давлением 1050 МПа; 7 - подача цементного раствора; 8 - штанга; 9 - направление по-

дачи воды и цементного раствора по трубопроводам

165

При струйной технологии осуществляется следующий порядок производства работ: производят бурение скважины до проектной отметки (прямой ход); в скважину погружают инъектор со специальным калиброванным отвер- стие–соплом; подают под большим давлением (до 100 МПа) инъекционный раствор; осуществляют подъем инъектора (обратный ход) с одновременным его вращением, формируя сваю нужного диаметра.

Для столбов диаметром до 0,6 м используется однотрубная система, когда цементная суспензия или цементный раствор смешивается с воздухом и нагнетается под давлением 20-30 МПа в виде пульпы через специальное сопло со скоростью 100-150 м/с. При этом, струе пульпы придается вращательное движение. Под действием такой струи наносные породы разрыхляются до такой степени, что цементный гель проникает в их толщу, смешиваясь с частицами грунта. Для крупнозернистых грунтов обычно применяется цементная суспензия, а для мелкозернистых грунтов – цементный раствор.

Для закрепления грунтов и создания столбов диаметром до 2,0 м применяют трехтрубную систему, при которой воздух, вода и цементный раствор подаются по отдельным трубопроводам. Цементный раствор подается под давлением 2-3 МПа, воздух - под давлением 0,7-1,7 МПа и вода – под давлением 40-60 МПа. Скорость подачи цементного раствора составляет 50-80 м/с, воды – 350-500 м/с и воздуха - более 330 м/с.

Этот метод дает возможность укреплять слабые грунты путем образования жестких столбов диаметром от 0,6 до 2,0 м и глубиной до 20 м. Для повышения несущей способности сваи армируют трубой, каркасом из арматурной стали или железобетонным стержнем /82/, как это приведено на рис.2.10.

Рис. 2.10. Этапы изготовления и варианты армирования свай при струйной технологии

Струйная цементация позволяет укреплять практически весь диапазон грунтов – от гравийных отложений до мелкодисперсных глин и илов. Другим важным преимуществом струйной технологии является высокая предсказуемость результатов укрепления грунтов, что позволяет достаточ-

166

но точно рассчитать геометрические и прочностные характеристики подземных конструкций, а соответственно – трудозатраты, материалы и стоимость работ.

После твердения цементо-грунтовой смеси в грунте образуется новый материал – грунтобетон, обладающий более высокими, по сравнению с исходным грунтом, прочностными, противофильтрационными и деформативными характеристиками, приведенными в табл.2.3.

Таблица 2.3

Прочностные характеристики грунтов при струйной технологии упрочнения

Торф |

0,5 – 2 МПа; |

Глина |

3 |

– 7 МПа; |

Суглинок |

3 – 10 МПа; |

Супесь |

5 – 14 МПа; |

|

Песок |

15 – 20 МПа; |

Гравий |

20 |

- 25 МПа. |

Однако струйная технология имеет ряд недостатков, к которым отно-

сятся:

-опасность локальных деформаций в процессе временного разрыва грунтового массива под фундаментом в период набора прочности цементного раствора;

-высокая стоимость и материалоемкость из-за больших объемов закрепления слабых грунтов;

-повышенная опасность при работе с высоким давлением.

Для глубинного уплотнения оснований или передачи нагрузки от зданий на более плотные грунты могут быть использованы набивные сваи

/82/, которые в зависимости от материалов бывают:

-грунтобетонными, бетонными,

-железобетонными,

-растворными и песчаными.

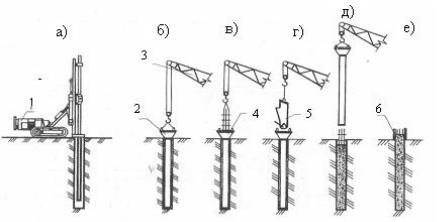

По данным /46 и 82/ технологический процесс производства набивных свай состоит из бурения скважины, опускания в нее обсадной трубы, установки арматурного каркаса и формирования ствола сваи (рис.2.11).

Рис. 2.11. Схема устройства набивных железобетонных свай:

а) – бурение скважины; б) – установка обсадной трубы; б)– установка арматурного каркаса; г) – бетонирование сваи; д) – извлечение обсадной трубы; е) - устройство оголовка сваи): 1- буровая установка; 2 – обсадная труба с вибробункером; 3 – автокран; 4 - арматурный каркас; 5 - бадья с бетоном; 6 - опалубка оголовка сваи

167

Применение бурового способа при устройстве набивных свай не позволяет получать должного уплотнения грунта вокруг скважин в слабых грунтах, так как грунт при бурении извлекается из скважин.

Указанные недостатки исключаются при использовании для глубинного упрочнение оснований фундаментов технологии продавливания скважин с помощью раскатчика грунта, представляющего собой эксцентриковый вал с установленными на его шейках коническими катками /82/, или

спиралевидного снаряда (рис.2.12). |

|

|

а) |

б) |

в) |

Рис. 2 12. Устройство скважин для коротких свай раскатчиком грунта и спиралевидным снарядом:

а) – принципиальная схема раскатчика грунта; б) – схема образования скважины; в) - спиралевидный снаряд; 1 – приводной вал; 2 – конический каток; 3 – скважина; 4 – уплотненная зона грунта

При вращении вала раскатчика грунта или спиралевидного снаряда последние ввинчиваются в грунт, образуя скважину с уплотненными стенками толщиной 3-4 диаметра скважины, которые затем используются для набивных бетонных свай

Преимуществом спиралевидного снаряда является его способность глубинного продавливания грунта с вертикальным (а), наклонным (б) и комбинированным (в) расположением скважин (рис.2.13).

а) б) в)

Рис. 2.13. Глубинное уплотнение основания методом винтового продавливания с вертикальным (а), наклонным (б) и комбинированным

(в) расположением скважин:

168

1-существующий фундамент; 2- грунтовая свая» 3- уплотненная зона при одноразовом продавливании; 4- то же, при многоразовом продавливании; 5- слабый грунт; 6- прочный грунт

Разновидностью способа продавливания сваи является устройство скважин с использованием вяжущего материала /82/, приведенного на рис.2.14.

а) |

б) |

в) |

г) |

д) |

Рис. 2.14. Схема устройства скважины с использованием вяжущего материала:

а – д – последовательность устройства скважины: 1 – снаряд малого диаметра; 2 – вяжущий материал; 3 – снаряд большего диаметра; 4 – слой закрепленного грунта; 5 – скважина проектного диаметра; 6 – материал заполнения скважины

Более эффективными являются бурозавинчиваемые сваи, состоящие из металлических труб диаметром 100-600 мм, крестообразного наконечника и спиральной навивки, обеспечивающей погружение сваи путем ее вращения в сочетании с вдавливанием (рис. 2.15).

Рис. 2.15. Общий вид бурозавинчиваемых свай

Технология уникальна, высокоэффективна и экономична. Бурозавинчиваемые сваи могут быть: пустотелые, заполненные бетоном без армирования, заполненные бетоном с армированием и заполненные грунтом. Металлические бурозавинчиваемые сваи могут применяться вблизи суще-

169

ствующей застройки, когда устройство буронабивных свай может вызвать недопустимую разгрузку и разрыхление грунтов при проходке буровых скважин.

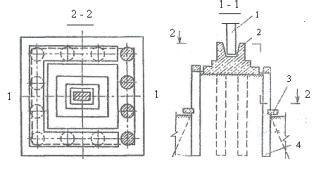

Значительные размеры боковых поверхностей фундаментов производственных зданий позволяет при увеличении нагрузок на существующие фундаменты с целью повышения несущей способности оснований устраивать с двух или четырех сторон усиливаемого фундамента ограждающие конструкции из свай, железобетонных стен или столбов прямоугольного сечения /20/.

При устройстве ограждающих конструкций несущая способность основания существенно возрастает за счет трения между грунтом и ограждением, в результате часть вертикальной нагрузки от фундамента передается не только на окружающий его грунт, но и через ограждение на грунты, лежащие ниже ограждения, которые, как правило, имеют значительно более высокое допускаемое давление, чем грунт под подошвой фундамента

(рис.2.16).

Рис.2.16. Усиление основания ограждающими сваями:

1 – колонна; 2 – фундамент; 3 – обвязочная балка; 4 – сваи усиления

При усилении основания контурным ограждением из свай рекомендуется по верху ограждения устраивать обвязочные балки, что приводит к снижению перемещения свай и изгибающих моментов по их длине.

Вместо контурного ограждения из свай для повышения несущей способности основания применяют отдельно стоящие железобетонные стены толщиной 150-200 мм способом «стена в грунте», которые устанавливают с двух или четырех сторон фундамента. Возможен вариант контурного ограждения фундамента из таких стен (рис.2.17, а-г).

Когда необходимо одновременно повысить несущую способность основания и усилить фундамент, устраивают параллельно глубокие железобетонные стены толщиной 200-250 мм (рис.2.17, д), объединяя их стена- ми-перемычками меньшей глубины.

Для повышения устойчивости усиливаемой стены устраивается железобетонный анкер с пятой (рис.2.17, а), который обеспечивает железобетонной стенке вертикальное положение. Для устройства анкера пробуривают наклонную скважину, в которую устанавливают обсадную трубу,

170