874

.pdfРазработана наиболее прогрессивная технология наплавки изношенных коленчатых валов. Она предусматривает наплавку шеек валов проволокой Нп30ХГСА под флюсом АН-348А с последующей механической обработкой и полным повторным циклом термической обработки (нормализация и закалка ТВЧ).

Для повышения усталостной прочности восстановления коленчатых валов разработаны и внедрены конструктивно-технологические мероприятия. Первое из них предусматривает наплавку цилиндрической части шейки и галтели проволоками разного химического состава. Так, галтель наплавляют проволокой Св-08 под АН-348, цилиндрическую часть - проволокой Нп-30ХГСА под смесью флю-

сов (30% АН-348 + 70% АНК-18).

Второе предусматривает наплавку цилиндрической части шейки вала, исключая гантель. В этом случае можно использовать порошковую проволоку ПП- АН-122 или ПП-АН-128; проволоку Нп-30ХГСА и смесь флюсов Ан-348 и АНК-18.

Для восстановления шеек валов используют электроконтактную припайку стальной ленты из стали 50ХФА, дуговую металлизацию порошковой проволокой ПП-ОМ-2.

Для восстановления чугунных коленчатых валов применяю следующие способы дуговой наплавки: по стальной оболочке; двухслойную наплавку; наплавку с последующей нормализацией; наплавку проволокой Нп-15СТЮЦА под слоем флюса АН-348А; широкослойную наплавку малоуглеродистой проволокой марки 08А с добавлением в зону горения дуги ферромагнитной шихты и др.

К перспективным и эффективным способам восстановления стальных и чугунных коленчатых валов относится плазменная наплавка. Рекомендуют комбинированный способ наплавки, предусматривающий одновременную подачу проволоки и порошка.

При восстановление коленчатых валов, изготовленных из стали 45 (СМД14, А-41 и др.), шейки наплавляют композицией проволока Св-08МХ или Св08Г2С (85%) + порошок ПГ-СР4 (15%), а галтели - той же композицией, но в соотношении 75 и 25%. Вали из стали 50Г (ЯМЗ-238НБ, ЯМЗ-240 и др.) наплавляют проволокой Св-15ГСТЮЦА (70...80%) и порошком ПГ-СР4 или ПГ-СР3 (20...25%). При восстановлении чугунных валов применяют проволоку Св-

15ГСТЮЦА (70%) и порошок ПР-Н70Х17С4Р4 (30%)[1].

При плазменном напылении происходит перенос металла (специального порошка) от анода к детали через ускоряющий катод. Электрическая дуга между анодом и катодом нагревает и превращает рабочее тело установки (аргон) в плазму с температурой в несколько тысяч градусов. Выходя из сопла установки с большой скоростью, плазма захватывает подаваемые в зону действия плазменной дуги частицы порошка, которые приобретают в струе большую скорость и температуру. При попадании на поверхность шейки расплавившиеся в струе частицы порошка сцепляются с нагретой поверхностью, застывают и образуют покрытие.

В процессе нанесения покрытия деталь деформируется тем сильнее, чем больше толщина покрытия. Местный нагрев шейки приводит к деформации всего вала. Другим серьѐзным недостатком плазменного напыления является существенная разница между напылѐнным металлом (никель, титан и др.) и основным металлом вала (сталь, чугун) [2].

231

Альтернативой наплавки все чаще выступают методы газотермического напыления. Анализ показал, что плазменное, детонационное и газопламенное напыление, в том числе шнуровыми материалами для промышленного массового использования при ремонте коленчатых валов в настоящее время не целесообразны из-за высоких затрат на расходуемые материалы, обслуживание и обеспечение безопасности при выполнении ремонта. Наиболее приемлемым и дешевым методом восстановления коленчатых валов газотермическим напылением является электродуговая металлизация (ЭДМ). Затраты на ремонт ЭДМ в 2,5…6 раз ниже, чем вышеперечисленными методами газотермического напыления. Нагрев коленчатых валов при ЭДМ не превышает 100…120оC. Процесс ЭДМ высокопроизводителен. Важным преимуществом ЭДМ является, в отличие от наплавки, возможность неоднократного ремонта[3].

Одной из важных характеристик применимости и выбора способа восстановления является коэффициент долговечности, по которому выбираются те способы, которые обеспечивают межремонтный ресурс восстановленной детали не ниже минимально допустимого. Примерные коэффициенты долговечности для различных способов восстановления приведены в таблице 1.

|

|

Таблица 1 |

|

Примерные коэффициенты долговечности |

|

|

|

|

|

Способ восстановления |

Кд |

|

|

|

1. |

Наплавка в диоксиде углерода |

0,85 - 1,1 |

2. |

Вибродуговая наплавка |

0,85 - 1,0 |

3. |

Наплавка под слоем флюса |

0,9 - 1,2 |

4. |

Дуговая металлизация |

0,8 - 1,3 |

5. |

Газопламенное напыление |

0,8 - 1,0 |

6. |

Плазменное напыление |

0,9 - 1,5 |

7. |

Электроконтактная наплавка (приварка) металлического слоя |

0,9 - 1,1 |

8. |

Обработка под ремонтный размер |

1,0 |

9. |

Установка дополнительной детали |

0,8 |

Литература

1.Технология ремонта машин / Е. А. Пучин, В. С. Новиков, Н. А. Очковский и др.; Под ред. Е. А. Пучина. - М.: КолосС, 2007. - 488 с.: ил.

2.Федорищев Алексей Александрович. Совершенствование технологии восстановления шеек коленчатых валов локальной приваркой разрезной ремонтной втулки : диссертация... кандидата технических наук : 05.20.03 Санкт-Петербург-Пушкин, 2007 107 с. РГБ ОД, 61:07-5/3528

3.Сергеев В.В, Корноухов А.А. "Восстановление коленчатых валов методом электродуговой металлизации (ЭДМ)", статья.

УДК 631.365.22

Р.Э. Калимуллин – аспирант; А.Д. Галкин – научный руководитель, д-р техн. наук,

ФГБОУ ВО Пермская ГСХА, г. Пермь, Россия

ОБЗОР КОЛОНКОВЫХ СУШИЛОК ЗЕРНА

Аннотация. Рассмотрены основные виды колонковых сушильных установок, их достоинства.

Ключевые слова: колонковые сушильные установки, достоинства.

232

Одной из главных технологических операций послеуборочной обработки зерна является сушка. Она позволяет сохранить семенное и продовольственное зерно.

Зерносушение – это специальная отрасль знаний в области технологии и техники доведения зерна до состояния, приспособленного к хранению, обеспечивающих сохранение и повышение качества зерна и семян при минимальных затратах топлива, электрической энергии, рабочей силы.

На рисунке 1 представлена сушилка зерновая колонковая СЗК.

Рис. 1. Сушилка зерновая колонковая серии СЗК

Сушилка СЗК-8-1 предназначена для сушки зерна и семян колосовых, крупяных, зернобобовых и рапса с исходной влажностью до 35% с обеспечением автоматического поддержания заданного температурного режима.

Основной вид работы - сушка зерна с рекуперацией тепла в непрерывном или порционном режимах. Прямоточный способ в сочетании с порционным или прерывистым режимами предусмотрен для сушки особо влажного зерна (30% и более) люпина, гречихи, гороха и подобных им культур.

На рисунке 2 представлена сушилка колонковая серии СК.

Рис. 2. Колонковая сушилка СК

233

Колонковые сушилки СК-5, СК-20 — стационарные, непрерывного действия, эксплуатируются без здания. Сушилки могут использоваться индивидуально и в составе зерноочистительно-сушильных комплексов.

Предназначена для сушки продовольственного зерна, семян зерновых, зернобобовых, крупяных культур, подсолнечника, рапса, кукурузы с исходной влажностью до 35%, а для сушки сыпучих зерновых материалов — с размерами зерна до 1,5 мм. Достоинством сушилки является: минимальная досборка у потребителя; перемещение в пределах тока; индивидуальное использование загрузочного шнека и воздухоподогревателя независимо от сушилки.

На рисунке 3представлена колонковая зерносушилка VESTA.

Рис. 3. Колонковая зерносушилка VESTA

Она предназначена для сушки разнообразных зерновых культур. Она может сушить рожь, пшеницу, кукурузу, ячмень или бобовые культуры. Конструкция оборудована горелкой, разработанной известным в мире производителем - Riello. Поток зерна располагается равномерно по рабочему объему шахты зерносушилки, что гарантирует равномерное распределение сушки. Производительность зерносушилок Vesta варьируется в диапазоне от 5 до 50 т. в час в зависимости от комплектации сушилки.

Широкий диапазон режимов работы зерносушилки шахтного типа позволяет изменять процент съѐма влажности за один проход в зависимости от культуры. Равномерность сушки обеспечена оптимальным распределением потока зерна по всему объему шахты.

На рисунке 4 представлена колонковая сушилка сотового типа серии

СоСС.

234

Рис. 4. Колонковая сушилка сотового типа серии СоСС

Сушилка предназначена для сушки семян зерновых, крупяных, зернобобовых культур, а также продовольственного и фуражного зерна влажностью до 40%. Производительность зерносушилок сотового типа СоСС варьируется в диапазоне от 5 до 40 т. в час в зависимости от комплектации сушилки. Равномерность сушки достигается, за счет слоя зерна равного 23 см. В «зонах отлежки» зерно постоянно самотеком перемещается из зоны большего нагрева в зону меньшего нагрева. Это позволяет равномерно высушивать зерно при минимальных затратах. Имеется возможность увеличить еѐ производительность, за счет добавления к ней новых сушильных блоков. Часть теплоносителя из нижней части сушилки поступает обратно в топочное отделение на повторный нагрев. Для этого корпус каждой перемешивающей секции имеет четыре клапана, открывающихся (закрывающихся) в автоматическом режиме. Два клапана подают отработанный теплоноситель в топочное отделение на повторный нагрев и два клапана со стороны лестниц – в окружающую среду (в случае если влажность отработанного теплоносителя более 70 %).

Достоинствами этих сушилок является: возможность рециркуляция отработанного теплоносителя; высокая равномерность сушки зерна в движущемся слое 23 см и качество получаемых семян; низкие затраты на сушку; отсутствие дорогостоящих импортных узлов; наличие аспирационной системы, обеспечивающей менее затратную операцию при охлаждении в бункерах.

Испытания этих зерносушилок специалистами Кировской машиноиспытательной станции, показали их высокую эффективность.

Таким образом, для областей с повышенной влажностью зернового вороха целесообразно использовать колонковые зерносушилки сотового типа.

|

|

|

Литература |

|

|

||

1. |

Сушилка |

зерновая |

колонковая |

|

СЗК |

[Электронный ресурс]. |

URL: |

http://patriya.com.ua/bsm6-zer5.php (дата доступа: 24.03.2016) |

|

|

|||||

2. |

Колонковые |

сушилки |

|

СК |

[Электронный |

ресурс]. |

|

URL:http://www.agro.ag/catalog/mashinj_po_dorabotke_sushke_i_hraneniyu_zerna/zernosushilki.html |

|||||||

(дата доступа: 24.03.2016) |

|

|

|

|

|

||

3. |

Колонковая |

зерносушилка |

VESTA |

[Электронный |

ресурс]. |

||

URL:http://www.prosushka.ru/1587-zernosushilki-astra-i-vesta.html (дата доступа: 24.03.2016) |

|

||||||

4. |

Сушилка |

зерновая |

колонковая |

СЗК |

[Электронный |

ресурс]. |

|

URL:http://agrometall59.ru/zernosushilnoe-oborudovanie/sushka-zerna/sotovaja-sushilka-semjan-soss/

235

УДК 628.336.6

Д.А. Козлова – студентка 4 курса; Н.В. Трутнев – научный руководитель, канд. техн. наук, доцент,

ФГБОУ ВО Пермская ГСХА, г. Пермь, Россия

ТЕОРЕТИЧЕСКИЕ ПРЕДПОСЫЛКИ К РАСЧЕТУ ПАРАМЕТРОВ И РЕЖИМОВ РАБОТЫ БИОРЕАКТОРА

Аннотация. Обоснована актуальность темы исследования, описана технология работы биореактора на ферме КРС, рассчитаны технологическиеи кинематические свойства биореактора, мощность в пусковой период и выбранмоторедуктор.

Ключевые слова: МЖФ, ферма КРС, переработка навоза, биогазовая установка, биореактор.

Биогазовая установка, это устройство, которое позволяет получать из отходов производства и навоза, действительно необходимые вещи. В частности, можно получить:

Биогаз

Биологические удобрения

Электрическую и тепловую энергию

Топливо для автомобилей.

Установки, перерабатывающие навоз в биогаз, широко распространены в Европе. Это связано с относительно высокими европейскими ценами на газ и электричество, а также фермеры, которые имеют установки для переработки навоза в газ и электричество, получают льготное кредитование и компенсацию за покупку таких установок. К тому же они имеют право продавать выработанную на своих установках электроэнергию в электрические сети по льготным ценам. В российских условиях эти установки не слишком распространены из-за высокой стоимости.[1]

Вкаждой их таких установок имеется биореактор. Биореактор представляет собой емкость, в которую загружается навоз в жидком состоянии.

Врезультате создания оптимальных условий для бактерий из навоза образуется биогаз. Этот газ может быть использован по-разному. Его можно отделять

ипродавать, а можно использовать в одной технологической линии для получения тепла и электроэнергии (рисунок 1) [2].

Использование подобной установки позволяет в кратчайшие сроки избавляться от навоза различных видов, перерабатывать остатки растений и качественно утилизировать органические. Время получения биологических отходов и газа, зависит от плотности перерабатываемых материалов и их количества.

236

Рис. 1. Технологическая схема переработки навоза

Использование подобной установки позволяет в кратчайшие сроки избавляться от навоза различных видов, перерабатывать остатки растений и качественно утилизировать органические. Время получения биологических отходов и газа, зависит от плотности перерабатываемых материалов и их количества.

Установка работает следующим образом.

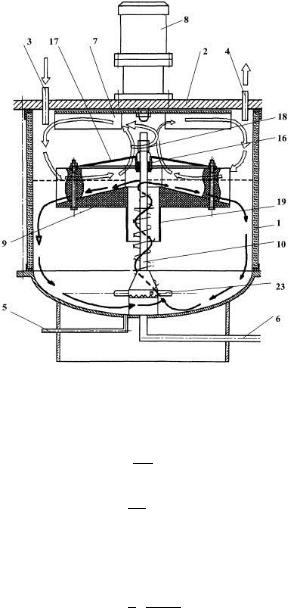

Вихревой биореактор, (рисунок 2) [4], относится к аппаратам для проведения биохимических процессов с использованием жидких сред различной вязкости, в частности при культивировании клеток тканей и микроорганизмов в питательных средах повышенной вязкости, и может быть использован в различных отраслях промышленности, в частности биотехнологии и пищевой промышленности.

Вихревой биореактор включает цилиндрическую емкость 1 с крышкой 2, имеющей расположенное в ней устройство для перемешивания среды. Перемешивающее устройство состоит из лопастного колеса 7, горизонтально укрепленного на вертикальном валу, в верхней части емкости 1, и горизонтальной кольцевой перегородки 9, установленной в емкости 1 с зазором относительно ее цилиндрических стенок, а также вертикально установленную по оси емкости штангу 10. Горизонтальная кольцевая перегородка 9 размещена с возможностью вращения на вертикальной штанге 10 и имеет механизм фиксации горизонтальной кольцевой перегородки 9, установленной на штанге 10. Биореактор снабжен трубой 19 или телескопической трубой 20, состыкованной с осевым отверстием 13 горизонтальной кольцевой перегородки 9, прикрепленной снизу к последней и расположенной вокруг штанги 10. На верхней поверхности 11 горизонтальной кольцевой перегородки 9 выполнены радиальные каналы 12, расположенные от осевого отверстия 13 до края кольцевой перегородки 9 с наклоном к низу в сторону днища емкости 1. Горизонтальная кольцевая перегородка 9 выполнена плавучей. Внутренний диаметр трубы 19 или телескопической трубы 20 соответствует диаметру осевого отверстия 13 горизонтальной кольцевой перегородки 9. Площадь осевого отверстия 13 горизонтальной кольцевой перегородки 9 равна суммарной площади сечений на входе 14 в радиальные каналы 12 и суммарной площади сечений на выходе 15 из этих радиальных каналов 12.

Данный реактор работает в жидких средах, вязкость которых не превышает вязкость воды более чем в 2 раза. При использовании более вязких сред прихо-

237

дится значительно увеличивать скорость вращения колеса активатора для создания более значительного перепада давления над поверхностью перемешиваемой жидкости.

Технический результат заключается в повышении эффективности перемешивания и ускорении биохимических процессов при их проведении в жидких средах различной вязкости.

Недостаток биореактора заключается в том, что при креплении неподвижно кольцевой перегородки на стойках создается большое сопротивление движению вязкой культуральной среды, что ухудшает процесс ее перемешивания. Использование плавающей кольцевой перегородки приводит к тому, что она выбрасывается на поверхность жидкости и периодически колеблется со смещением ее к стенке емкости, что ухудшает процесс перемешивания.

Для расчета основных параметров установки принимаем за основу ферму на 100 голов КРС. От одной коровы примерно 55 кг/день, объемная масса навоза

1050 кг/м3,

Рис. 2. Вихревой биореактор

Объем биореактора принимаем V=20 м3, диаметр D=2 м, следовательно высота h определяется по формуле:

(1)

м

Лопасти биореактора рассчитывают на изгиб. Для лопастей прямоугольной формы равнодействующая сил сопротивления приложена в точке, расстояние которой от оси равно r0, которое определяю по формуле:

(2)

238

где R-радиус лопасти (R=0.7 м); r-радиус ступицы (r=0,4 м); b-ширина лопасти (b=0,2 м.), тогда:

Равнодействующая определяется по формуле:

(3)

при =716,1 Н*м, получим Р=716,1/0,6·4=298 Н·м

Момент сопротивления лопасти

(4)

где: S-толщина лопасти (принимаем S=0,1 м), тогда

Приближенная мощность в пусковой период для 4-х пар лопастей [2]

, |

(5) |

где - коэффициент, учитывающий увеличение площади сечения струи жидкости по отношению к величине элементарной площадки (принимаем

=1,19); - плотность навоза ( =1100, в расчете 1,1).

=114 кВт Принимаем мото-редуктор (Siemens) 1LG6186-4 MTC 72A

М=716,1 Н*м n=293,4об/мин

i=5 (передаточное отношение)

Заключение. Биогазовая установка позволяет получить: биогаз, биологические удобрения, электрическую и тепловую энергию и топливо для автомобилей.

В результате расчетов было установлено, что объем биореактора V=20 м3, диаметр D=2 м,высота h= м;

Мото-редуктор (Siemens) 1LG6186-4 MTC 72A

Расчетная мощность N=114 кВт; крутящий момент М=716,1 Н*м; количество оборотов n=293,4об/мин; передаточное отношение i=5

Предлагаемая конструкция биореактора позволяет эффективно перемешивать жидкости с различной вязкостью, в том числе и вязкотекучие, с одновременным перемешиванием без застойных зон и ускорять проводимые в нем биохимические процессы.

Литература

1.А.А. Кива и др. Биоэнергетическая оценка и снижение энергоемкости технологий в животноводстве. – М.: Агропромиздат, 1990. – 176 с.

2.Р.М. Славин. Автоматизация процессов в животноводстве и птицеводстве. - М.: Агропромиздат, 1990. – 397 с.

3.Тенденции развития сельскохозяйственной техники за рубежом. – М.: Росинформагротех, 2004. – 144 с.

4.Патент на изобретение RU № 2538170 C1 - вихревой биореактор, Авторы: Рамазанов Юрий Ахметович, Репков Андрей Петрович. Заявка: 2014102757/10 от 15.08.2011, опубликован

10.01.2015

239

УДК 631.374

Н.Д. Кондакова – студентка 3 курса; И.П. Машкарева – научный руководитель, ст. преподаватель,

ФГБОУ ВО Пермская ГСХА, г. Пермь, Россия

РОБОТИЗАЦИЯ ДОЕНИЯ КОРОВ ПРИ БЕСПРИВЯЗНОМ СОДЕРЖАНИИ

Аннотация. Рассмотрены вопросы применения доильных роботов различных конструкций для доения коров при беспривязном содержании.

Ключевые слова: коровы, доение, роботизация.

Впоследние годы на рынке доильного оборудования автоматические системы доения получили бурное продвижение. Большую часть доильных роботов (с двумя боксами) закупили животноводческие предприятия с поголовьем в 120 коров. Однако эти системы нашли применение не только на малых и средних фермах, но и на больших предприятиях с поголовьем не более 1000 [3].

Внастоящее время на рынке предлагаются автоматизированные установки четырѐх типов: доильный робот состоит из одного доильного бокса, обслуживаемого одной рукой-манипулятором; система включает в себя два параллельно установленных доильных бокса, обслуживаемых размещенной между ними ру- кой-манипулятором (может состоять из одного доильного бокса); доильный робот выполнен в виде модуля с двумя сблокированными параллельными доильными боксами, обслуживаемыми одной рукой-манипулятором; роботизированная система состоит из нескольких доильных боксов, смонтированных один за другим (тандемного типа) и обслуживаемых одной рукой-манипулятором [3].

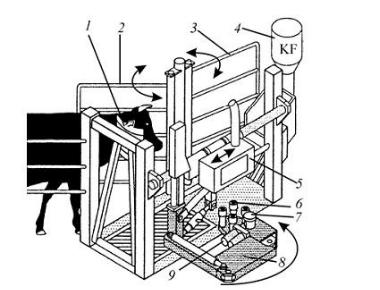

К числу однобоксовых доильных роботов, имеющих наибольшее распространение, относится доильный робот Astronaut фирмы Lely(Нидерланды), (Рис.1) [2].

Рис. 1. Схема доильного работа «Astronaut»:

1 – манипулятор позиционирования животного; 2 – входная дверца; 3 – выходная дверца; 4 – автоматическая кормораздаточная станция; 5 – блок регулирования перемещения руки; 6 – доильные стаканы; 7 – лазерные датчики; 8 – рука робота; 9 – ролики обмыва вымени.

240