книги / Подъемно-транспортные машины

..pdf

Пример выполнения задания

Спроектировать механизм подъема тележки мостового крана.

Исходные данные: |

|

– масса поднимаемого груза |

Q = 10 000 кг; |

– высота подъема груза |

Н =12,5 м; |

– скорость подъема груза |

v = 20 м/мин; |

– режим работы механизма: |

|

• группа режима работы |

– М5; |

• класс нагружения |

– В2; |

– условия работы механизма: |

повышенная влажность. |

1. Выбор кинематической схемы и полиспаста механизма

1.1. Выбор полиспаста

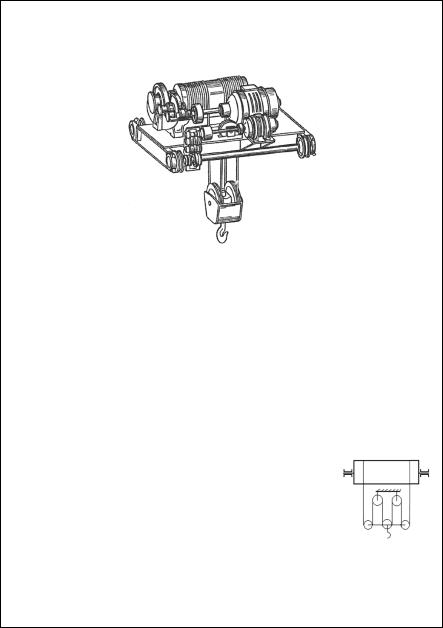

Для крана грузоподъемностью 10 т принимаем сдвоенный полиспаст кратностью uп = 3 (см. прил. 2) с двумя обводными блоками без уравнительного блока.

1.2. Предварительный выбор кинематической схемы механизма

В качестве предварительной возьмем кинематическую схему механизма подъема груза, в которой

21

–двигатель соединен с редуктором при помощи упругой муфты;

–роль тормозного шкива выполняет одна из полумуфт;

–отсутствуют открытые зубчатые передачи;

–концы быстроходного и тихоходного валов редуктора выходят в одну сторону;

–тихоходный вал редуктора соединен с валом барабана при помощи встроенной зубчатой муфты, барабан имеет одну внешнюю опору.

Обозначения на кинематической

схеме механизма подъема груза: 1 – электродвигатель; 2 – тормоз; 3 – редуктор; 4 – барабан; 5 – полиспаст; 6 – канат; 7 – подвеска.

22

2. ВЫБОР КРЮКА И КРЮКОВОЙ ПОДВЕСКИ

Задание

Осуществить предварительный выбор крюка и крюковой подвески, соответствующей выбранной схеме полиспаста.

Краткие теоретические сведения

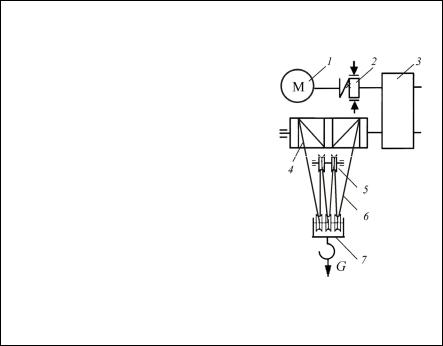

Конструкция крюковой подвески зависит от грузоподъемности механизма, кратности и типа полиспаста. Крюковая обойма нормальной подвески (рис. 2.1) имеет две щеки, в которых закреплены: ось блока 1, траверса крюка 2. Пластины щек предохраняют блок от ударов при работе крана. Для закрепления в траверсе подвески стержень крюка в верхней части имеет резьбу. На резьбу навинчивают стопорную гайку 3. Подвеску крюка выполняют так, чтобы он мог свободно вращаться при работе в соответствии с положением груза. Для этого нижний торец гайки опирается на верхнюю обойму упорного шарикового подшипника.

Траверса может поворачиваться в отверстиях боковых щек, а крюк – вращаться вокруг оси хвостовика и качаться

вместе с траверсой. Это предотвращает Рис. 2.1 грузовой канат от закручивания. Предохранительный замок 4 предотвращает самопроизвольное выпадение каната из зева крюка 5.

Блок крюковой обоймы для уменьшения трения установлен на подшипниках качения. Между боковыми щеками обоймы имеется металлическая дугообразная полоса, охватывающая нижнюю часть блока и предотвращающая выпадение каната.

Количество блоков в обойме зависит от кратности используемого полиспаста, но, как правило, не превышает 5.

Крюковые подвески, предназначенные для соединения с простыми полиспастами, имеющими нечетную кратность (как правило, uп = 3), имеют у боковых щек удлиненную верхнюю часть и закреп-

23

ленный в них валик, на который надевается коуш с концом грузового каната.

В укороченной подвеске (рис. 2.2) блоки полиспаста размещаются на одной оси с траверсой. Укороченные подвески применяют при ограничении по высоте подъема груза (например, на складах и в цехах) и могут оснащаться только четным числом блоков.

а б

Рис. 2.2 |

Рис. 2.3 |

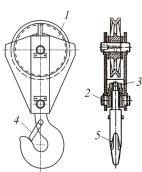

По типу крюка различают следующие типы подвесок (рис. 2.3):

– с однорогим крюком при нагрузках от 0,25 до 75 т (см. рис. 2.3, а);

– с двурогим крюком при нагрузках свыше 25 т (см. рис. 2.3, б). Однорогие крюки имеют два исполнения: без прилива и с приливом под установку предохранительного замка (прил. 3). Допускается применение крюков без замков при использовании гибких гру-

зозахватных приспособлений (строп и траверс).

В грузоподъемных машинах применяют кованые (штампованные) или пластинчатые крюки. Кованые (штампованные) крюки изготовляют грузоподъемностью до 75 т; пластинчатые однорогие крюки – 37,5–175 т; двурогие пластинчатые – 100–350 т. Пластинчатые крюки проще кованых в изготовлении и более надежны, так как разрушение всех пластин не может произойти одновременно, но они тяжелее.

Производство крюков литьем не нашло распространения вследствие возможного появления раковин, трещин, шлаковых и других включений, которые могут быть причиной их поломки.

24

На всех крюках проставляется клеймо завода-изготовителя с указанием грузоподъемности.

Указания к выполнению задания

Стандарт, регламентировавший конструкцию и размеры крюковых крановых подвесок для грузоподъемных машин всех типов (ОСТ 24.191.08–81 «Подвески крюковые крановые. Конструкция и размеры»), был принят в 1981 г. и в настоящее время формально считается недействующим. Тем не менее большинство промышленных предприятий продолжают выпускать крюковые подвески в соответствии с данным стандартом или ТУ (техническими условиями), разработанными на его основе.

В прил. 4 приведен фрагмент стандарта ОСТ 24.191.08–81, а также типоразмеры крюковых подвесок, взятые из других источников (в том числе с сайтов заводов-изготовителей). Если в задании не указано, для перемещения каких грузов предназначен проектируемый грузоподъемный механизм, можно выбирать любой тип крюковой подвески, соответствующий техническим условиям задания. Если варианты крюковых подвесок, приведенных в прил. 4, вас не устраивают, можно воспользоваться каталогами продукции заводовизготовителей, предлагаемой в сети Интернет. В этом случае необходимо указать источник информации: наименование организации, предлагающей продукцию, со ссылкой на сайт.

При выборе крюковой подвески необходимо учитывать следующие условия:

–грузоподъемность выбранной подвески и крюка не должна быть меньше заданной: Qп ≥ Q;

–режим работы подвески и крюка должен соответствовать режиму работы механизма;

–количество блоков подвески должно соответствовать выбранной схеме полиспаста.

Если число блоков выбранной крюковой подвески не соответствует предварительно принятой кинематической схеме механизма, необходимо изменить схему полиспаста и пересчитать его кратность.

25

Окончательный выбор подвески будет сделан после выбора каната с учетом его диаметра.

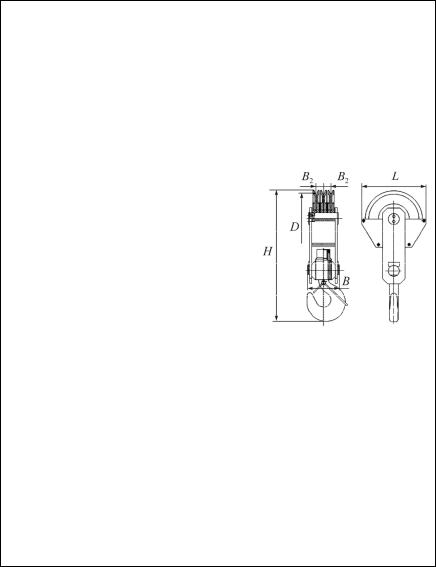

После окончательного выбора подвески необходимо выписать условное обозначение ее типоразмера, условное обозначение типоразмера соответствующего ей крюка (маркировку крюковой подвески – см. прил. 3, 4), основные параметры подвески: грузоподъемность Qп, режим работы, число блоков, диаметр блоков по дну канавки D, расстояние между осями внутренних и внешних блоков (если их больше одного), основные габаритные размеры, массу подвески.

Рекомендуется начертить упрощенный габаритный чертеж крюковой подвески.

Вопросы:

1.Какие виды грузозахватных устройств вам известны?

2.Какие факторы определяют выбор применяемых грузозахватных устройств?

3.Опишите конструкцию типовой крюковой подвески.

4.Какие типы крюковых подвесок вы знаете? Чем обусловлен выбор типа подвески?

5.Приведите схемы нормальной и укороченной подвесок.

6.Перечислите преимущества и недостатки укороченных крюковых подвесок перед нормальными. Какую особенность укороченных крюковых подвесок необходимо учитывать при проектировании механизма?

7.Влияет ли на выбор крюковой подвески тип используемого полиспаста? Обоснуйте ответ.

8.Какие типы крюков вы знаете? Их достоинства и недостатки?

9.Перечислите преимущества и недостатки пластинчатых крюков перед коваными.

10.Дайте расшифровку условного обозначения подвески:

ПК-10-16А-3-Д336-Д13.

26

Пример выполнения задания

2. Выбор крюка и крюковой подвески

Выбираем типовую крюковую подвеску по ОСТ 24.191.08–81 (крюк типа А) (см. прил. 4.3):

подвеска крюковая-10-16А-3- 33613.

Сучетомгрузоподъемности– 10 т; режима работы – 5М, что соответствует легкому режиму работы Л по классификации ГГТН (см. прил. 1), и схемы полиспаста(3 блока).

Диаметр каната dк = 11…14 мм окончательнобудетопределенвгл. 3.

В соответствии с выбранной подвеской выбираем крюк крановый однорогий штампованный по

ГОСТ 6627–74 № 16, тип А (тип Б под данную подвеску не подойдет), исполнение 2 – с приливом под замок (прил. 3):

заготовка крюка 16А-2 ГОСТ 6627–74.

Маркировка крюковых подвесок и крюков приведена в прил. 3, 4.

Грузо- |

Режим |

Заготов- |

Число |

Диа- |

Размеры, мм |

Масса, |

||||

подъем- |

работы |

ка крюка |

блоков |

метр |

D |

B |

B2 |

Н |

L |

кг |

ность т |

|

|

|

каната |

|

|

|

|

|

|

10 |

Легкий |

16А |

3 |

11–14 |

336 |

250 |

62 |

897 |

180 |

145 |

27

3. ВЫБОР КАНАТА

Задание

Выбрать тип и размеры каната грузоподъемного механизма.

Краткие теоретические сведения

В грузоподъемных машинах в качестве гибкого органа применяются стальные проволочные канаты или цепи. К достоинствам стальных канатов, обеспечивающим их преимущественное применение, относятся:

–плавная и бесшумная работа при любых скоростях;

–гибкость во всех направлениях;

–надежность в работе (разрушение происходит постепенно, по нарастанию числа оборванных проволок, что позволяет следить за степенью изношенности каната и выбраковывать его задолго до разрушения);

–относительно малая масса;

–упругость, что значительно снижает динамические нагрузки

впроцессе пуска и торможения механизма благодаря демпфированию толчков.

К недостаткам стальных канатов относятся:

–относительно небольшой срок службы;

–увеличение длины каната в процессе эксплуатации за счет его вытяжки;

–необходимость применения барабанов больших диаметров, что приводит к увеличению передаточного числа редуктора и общей массы механизма.

Канаты свивают из стальной круглой проволоки диаметром 0,5–2,0 мм. Для специальных целей канаты изготовляют из проволок из нержавеющей стали. Канаты, работающие во влажной среде, изготовляют из оцинкованных проволок.

28

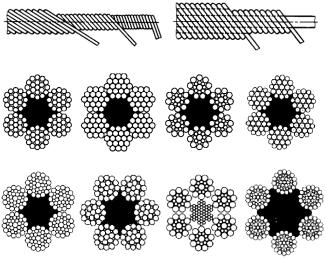

По конструкции различают следующие виды канатов:

–одинарной свивки – состоящие из проволок, свитых по спирали в один или несколько концентрических слоев вокруг центральной проволоки (рис. 3.1, а);

–двойной свивки – состоящие из прядей, свитых в один или несколько концентрических слоев (рис. 3.1, б);

–тройной свивки – состоящие из канатов двойной свивки (стренг), свитых в концентрический слой (рис. 3.1, в).

а |

б |

в |

Рис. 3.1

Число проволок в пряди и число прядей в канате может быть различно. В грузоподъемных машинах применяют главным образом шестипрядные канаты с числом проволок в пряди 19 и 37. При этом получается рациональное соотношение диаметра прядей и центрального сердечника, обеспечивающее прочность каната при достаточной его гибкости. Для барабанов малого диаметра применяют восьмипрядные канаты.

Свивание прядей в канате происходит относительно цен-

трального сердечника:

– канаты с органическим крученым сердечником из натуральных растительных (пенька, джут, кенаф, манила сизаль и др.) волокон (о.с.) или синтетических (нейлон, капрон и др.) волокон (и.с.) отличаются гибкостью, хорошо удерживают смазку (сердечник пропитывают смазочным материалом на графитовой основе), обладают меньшим трением между проволоками (благодаря выдавливаемой из сердечника смазке), обеспечивают экономию смазочного материала;

29

– при работе в условиях повышенных значений температуры или химически агрессивных сред используются канаты с сердечником из асбестовых волокон, а также канаты с металлическим сердечником (м.с.), в качестве которого используют проволочный канат из мягкой проволоки двойной свивки. Канаты с металлическим сердечником применяют также при многослойной навивке на барабан, так как он не теряет формы под действием нагрузки от вышележащих витков.

В грузоподъемных машинах обычно применяют канаты с органическим сердечником.

По типу канаты подразделяют следующим образом (рис. 3.2):

1.ТК – с точечным касанием отдельных проволок между слоями прядей (см. рис. 3.2, а).

2.ЛК – с линейным касанием проволок в пряди (см. рис. 3.2, б).

ТК ЛК

а |

б |

в |

г |

д |

е |

ж |

з |

Рис. 3.2

Канаты типа ЛК состоят из проволок разного диаметра и имеют лучшее заполнение сечения, следовательно, они более прочные,

30