книги / Подъемно-транспортные машины

..pdf

Устанавливается тормоз на быстроходном валу редуктора, так как на этом валу крутящий момент имеет минимальное значение, следовательно, при торможении механизма требуется меньшее усилие. Это позволяет использовать тормоза меньших размеров.

Обычно тормозные шкивы устанавливают между валом электродвигателя и валом редуктора. В качестве тормозного шкива в этом случае используется полумуфта, насаженная на быстро-

ходный вал редуктора, называемая тормозной полумуфтой (см. подразд. 8.3). Если тормоз установить на полумуфту, закрепленную на валу ротора электродвигателя, то при поломке муфты механизм будет расторможен, что может привести к аварии.

Возможна также установка тормоза на обратной стороне входного вала редуктора или двигателя (см. подразд. 8.4).

7.2. Выбор размера тормоза

Размер тормоза определяется величиной тормозного момента, необходимого для удерживания поднятого груза.

Момент статического сопротивления, Н · м, на тормозном валу (быстроходном валу редуктора) при торможении (тормозной момент) определяется по формуле

TстТ = Fб2zDu m ηбηпрηc ,

где Fб – усилие в грузоподъемном канате (усилие в одной ветви каната, набегающей на барабан), Н; z – число ветвей каната, наматываемых на барабан; Dm – эффективный диаметр барабана, м (для барабана с однослойной навивкой Dm = Dб, где Dб – диаметр барабана по средней линии навитого каната); u – общее передаточное число привода, при отсутствии открытой зубчатой передачи равно фактическому передаточному числу редуктора; ηб – КПД барабана, ηб = 0,96…0,98; ηпр – КПД зубчатого двухступенчатого цилиндрического редуктора, ηпр = 0,96; ηс – КПД системы полиспаста.

91

Требуемый момент, создаваемый тормозом, Н · м,

TТ = kтTстТ,

где kт – коэффициент запаса торможения, зависящий от назначения и режима работы механизма (прил. 17).

По найденному значению TТ с учетом режима работы из ката-

лога [5, табл. III.5.11] выбирается тормоз, выписывается его условное обозначение (прил. 18) и следующие основные технические характеристики:

Тип |

Тормозной |

Ширина |

Диаметр |

Габаритные и присоедини- |

|

||||||

момент |

|

тельные размеры, мм |

|

Масса, |

|||||||

тормо- |

при |

колодки |

шкива |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

кг |

||||

за |

ПВ =…, |

В, мм |

D, мм |

L |

|

H |

Е |

Т |

|

h |

|

|

|

|

|||||||||

|

Н·м |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Требуемый тормозной момент TТ приблизительно (±5 Н·м) ус-

танавливается регулировкой тормозной пружины (некоторые пределы регулировки тормозных моментов приведены в прил. 19).

Выбранный тормоз должен соответствовать рекомендациям на максимальное время пуска и торможения, допускаемую длину пути торможения и ускорение при торможении. Однако произвести проверку тормоза невозможно, пока не будет выбран тормозной шкив и муфта для соединения валов двигателя и редуктора.

Вопросы:

1.Для чего нужны тормоза? Остановы? Какие требования предъявляются к тормозам ГПМ?

2.Какие существуют типы тормозов по назначению, принципу замыкания, управлению, конструкции?

3.Обоснуйте выбор места установки тормоза в механизме подъема груза.

92

4.Какие существуют варианты установки тормоза?

5.По каким параметрам выбирается и проверяется тормоз механизма подъема груза?

6.Описать устройство и принцип действия колодочного тормоза. Его достоинства и недостатки по сравнению с другими типами тормозов.

7.От каких параметров зависит тормозной момент колодочного тормоза? Как он рассчитывается?

8.Какие виды колодочных тормозов по типу привода вы знаете? Дайте их сравнительную характеристику (достоинства и недостатки). От чего зависит выбор вида тормоза?

9.Что такое коэффициент запаса торможения? От чего он за-

висит?

93

Пример выполнения задания

7. Выбор тормоза

Момент статического сопротивления на тормозном валу при торможении

T Т = |

FбzDб |

η |

η |

пр |

η |

c |

= |

|

|||||||

ст |

2u |

б |

|

|

|

||

|

|

|

|

|

|

|

= 17,0 103 2 0,333 0,97 0,96 0,94 = 304,0 Н·м, 2 16,3

где Fб – усилие в грузоподъемном канате (усилие в одной ветви каната, набегающей на барабан), Н, Fб = 17,0; z – число ветвей каната, наматываемых на барабан, z = 2; Dб – диаметр барабана по средней линии навитого каната, Dб = 0,333 м; u – фактическое передаточное число редуктора, u = uф = 16,3; ηб – КПД барабана, ηб = 0,96…0,98; ηпр – КПД зубчатого двухступенчатого цилиндрического редуктора, ηпр = 0,96; ηс – КПД системы полиспаста

(см. подразд. 3.1), ηс = 0,94.

Требуемый момент, создаваемый тормозом,

T |

= k T Т = 1,5 304,0 = 456,0 Н·м, |

|

||

Т |

т |

ст |

|

|

где kт – коэффициент |

запаса торможения, при заданном режи- |

|||

ме М5 принимаем равным 1,5 (см. прил. 17). |

|

|||

По найденному |

значению |

TТ с учетом режима |

работы |

|

(ПВ = 15 %) из каталога [5, табл. III.5.11] выбираем тормоз коло- |

||||

дочный с электромагнитами переменного тока: |

|

|||

|

|

ТКТ-300-УХЛ2. |

|

|

Регулировкой |

получаем |

требуемый тормозной |

момент |

|

ТТ = 460 Н · м (получить точный момент TТ = 456 Н м регулиров- |

||||

кой пружины затруднительно). |

|

|

||

94 |

|

|

|

|

Основные технические характеристики тормоза:

|

Тормозной |

Ширина |

Диаметр |

Габаритные и присое- |

|

||||||||

Тип |

момент |

динительные размеры, |

Масса, |

||||||||||

при |

колодки |

шкива |

|

|

|

|

мм |

|

|

|

|

||

тормоза |

|

|

|

|

|

|

|

|

кг |

||||

ПВ = 25 %, |

В, мм |

D, мм |

|

|

|

|

|

|

|

|

|

||

L |

|

H |

|

Е |

|

Т |

|

h |

|||||

|

|

|

|

||||||||||

|

Н·м |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ТКТ-300 |

500 |

140 |

300 |

685 |

|

565 |

|

177 |

|

275 |

|

240 |

40 |

95

8. ВЫБОР СОЕДИНИТЕЛЬНЫХ МУФТ

Задание

Осуществить расчет параметров и подобрать соединительные муфты для проектируемого механизма подъема.

Краткие теоретические сведения

Для соединения вала ротора электродвигателя с быстроходным валом редуктора, а также тихоходного вала редуктора с барабаном используют муфты. При этом муфты должны не только обеспечить передачу крутящего момента между соединяемыми валами, но и компенсировать смещения их осей, возникающие в результате упругих деформаций деталей под нагрузкой и возможных неточностей изготовления и сборки узлов. Наибольшее распространение в механизмах подъема груза получили зубчатые муфты, упругие втулочнопальцевые муфты, а также муфты с торообразной оболочкой.

Соединительная муфта выбирается в соответствии с диаметрами соединяемых валов и предельным передаваемым ей крутящим моментом Tм.

Нередко муфта, соединяющая вал двигателя с быстроходным валом редуктора, используется в сочетании с колодочным тормозом. В этом случае одна из ее полумуфт выполняется в виде тормозного шкива. В противном случае тормозной шкив устанавливается отдельно на быстроходном валу редуктора или валу двигателя

(см. рис. 1.10).

Указания к выполнению задания

8.1. Выбор типа соединительных муфт

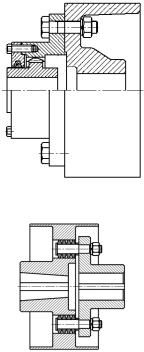

Для соединения валов механизма, передающих основные нагрузки (тихоходного вала редуктора и вала барабана), рекомендуется применять зубчатые муфты (тип I) (рис. 8.1, где 1 – втулка; 2 – обойма).

96

Основные достоинства зубчатых муфт следующие: высокая несущая способность, небольшие габариты, способность компенсировать небольшие смещения валов. К недостаткам относят наличие боковых зазоров в зацеплениях и жесткость соединения по сравнению с упругими муфтами.

ГОСТ 50895–96 определяет всего 10 типоразмеров зубчатых муфт каждого типа. Однако, согласно примечанию к ГОСТу, разрешено применение муфт с втулкой меньшего диаметра, чем приведено в номенклатуре типоразмеров.

В связи с этим заводы, выпускающие зубчатые муфты, изготавливают их с диаметром втулки, значительно меньшим, чем определено ГОСТом, и рассверливают до нужного размера по просьбе заказчика (прил. 27.1, 27.2).

Для соединения вала двигателя с быстроходным валом редуктора рекомендуется применять упругие муфты, смягчающие динамические нагрузки при пуске механизма: втулочно-пальце-

вые (рис. 8.2) или муфты с торообразной оболочкой (рис. 8.3, где 1 – полу-

кольцо прижимное, 2 – кольцо соединительное, 3 – полумуфта, 4 – оболочка).

Втулочно-пальцевые муфты также способны компенсировать незначитель-

Рис. 8.1

Рис. 8.2

Рис. 8.3

ные смещения соединяемых валов за счет деформации упругих элементов. Достоинством муфт с упругой резиновой торообразной оболочкой является способность компенсировать значительные смещения валов.

97

Для соединения валов ротора двигателя и редуктора возможно также использование зубчатых муфт типа I.

Зубчатые муфты типа I (МЗ), втулочно-пальцевые муфты и муфты с торообразной оболочкой следует применять только для соединения валов, установленных на подшипниках. Попытка установить их на промежуточный вал, не имеющий опор, приведет к сильному биению, так как появляется дополнительная степень свободы в радиальном направлении.

Зубчатые муфты типа II (МЗП) представляют собой комплект, состоящий из двух полумуфт, двух обойм и двух втулок (рис. 8.4, где 3, 5 – втулки; 2, 6 – обоймы; 1, 7 – фланцевые полумуфты; 4 – вал промежуточный; 8 – вал редуктора; 9 – вал электродвигателя).

Рис. 8.4

Их следует применять только в соединениях с промежуточным валом, не имеющим опор, причем фланцы полумуфт желательно насаживать на валы двигателя, редуктора, колес и так далее, как более массивные, а зубчатые полумуфты – на промежуточный вал (см. рис. 8.4). Такую компоновку используют, когда конструктивно невозможно установить редуктор рядом с двигателем. В этом случае полумуфта, насаженная на быстроходный вал редуктора, нередко используется в сочетании с тормозным шкивом (рис. 8.5).

Зубчатые муфты с тормозными шкивами (см. рис. 8.5) выпол-

няются в виде комплекта, соответствующего комплекту муфт с промежуточным валом типа МЗП (тип II), в котором вместо одной из фланцевых полумуфт установлен тормозной шкив. Можно воспользоваться готовым комплектом (см. прил. 27.2) либо в стандартной

98

муфте типа II (см. прил. 27.1) заменить фланец, насаживаемый на вал редуктора тормозным шкивом (прил. 25).

Иногда на практике для этих целей используют зубчатую муфту типа I. Однако применение подобной конструкции для соединения валов двигателя и редуктора (без промежуточного вала) приведет к невозможности компенсации радиальных

смещений, т.е. зубчатая муфта утратит од- |

|

||||

но из основных своих достоинств! |

|

Рис. 8.5 |

|||

Муфты с тормозным шкивом вы- |

|

||||

полняются также на базе упругой вту- |

|

||||

лочно-пальцевой |

муфты |

– |

МУВП |

|

|

(прил. 28.2). На рис. 8.6 приведен пример |

|

||||

муфты упругой втулочно-пальцевой с тор- |

|

||||

мознымшкивом. |

|

|

|

|

|

При подборе |

муфты |

допускается |

|

||

комбинация полумуфт различных испол- |

|

||||

нений (с втулкой под цилиндрический или |

Рис. 8.6 |

||||

конический конец |

вала). |

Допускается |

|||

|

|||||

также применение полумуфт с разными внутренними диаметрами втулок при условии совпадения всех остальных размеров.

8.2. Выбор размера соединительных муфт

Расчетный момент для выбора соединительной муфты механизма подъема определяется по формуле

Tм = Tмномk1k2 ,

где Tмном – номинальный момент, передаваемый муфтой, Н·м;

k1 – коэффициент, учитывающий степень ответственности механизма; k2 – коэффициент, учитывающий режим работы механизма

(прил. 24).

99

Номинальный момент, принимаемый муфтой, расположенной на тихоходном валу редуктора, Н·м, определяется по формуле

T ном = FбzDm ,

м 2ηб

где Fб – усилие в грузоподъемном канате, Н; z – число ветвей каната, наматываемых на барабан; Dm – эффективный диаметр барабана, м (для барабана с однослойной навивкой Dm = Dб, где Dб – диаметр барабана по средней линии навитого каната); ηб – КПД барабана,

ηб = 0,96…0,98.

Поскольку в рамках данной работы расчет диаметра вала грузового барабана не предусмотрен, принимаем его равным диаметру конца тихоходного вала редуктора. По расчетному моменту, диаметру и исполнению (конический или цилиндрический) конца тихоходного вала редуктора выбирается зубчатая муфта

(см. прил. 27.1).

Для муфты, соединяющей вал электродвигателя с быстроходным валом редуктора или с промежуточным валом в качестве но-

минального момента принимают момент статического сопротивления на валу двигателя:

Tмном =Tс.

Момент статического сопротивления на валу двигателя в период пуска при подъеме груза

Tс = FбzDm ,

2uηбηпр

где Fб – усилие в грузоподъемном канате, Н; z – число ветвей каната, наматываемых на барабан; Dm – эффективный диаметр барабана, м (для барабана с однослойной навивкой Dm = Dб, где Dб – диаметр барабана по средней линии навитого каната); u – общее передаточное число привода механизма (при отсутствии открытой зубчатой передачи, фактическое передаточное число редуктора); ηб – КПД бара-

100