книги / Подъемно-транспортные машины

..pdf

|

|

|

|

= |

|

1 |

|

|

(118,7 +12,55) = 0,16 с; |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

810,2 |

|

|

|

|

|||||||||||

tпп2 |

= |

|

1 |

|

|

|

|

|

1,2 1,1 945 |

+ |

9,55 1019 (20,2)2 |

|

= |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

(500,3 |

+17,7) |

9,55 |

|

945 60 |

2 |

0,53 |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

= |

1 |

|

|

(118,7 + 2,2) = 0,23 с; |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

518,0 |

|

|

|

|

|||||||||||

tпп3 |

= |

|

1 |

|

|

|

|

1,2 1,1 945 |

+ |

9,55 509,5 (20,2)2 |

= |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

(500,3 |

+ 6,7) |

|

|

9,55 |

|

945 60 |

2 |

0,4 |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

=5071 (118,7 +1,46) = 0,24 с.

10.2.6.Моменты, развиваемые двигателем, и время его пуска:

|

Наимено- |

Обозна- |

Единица |

Результаты расчета |

|

||

|

вание |

измере- |

при массе груза, кг |

|

|||

|

показателя |

чение |

ния |

|

|

|

|

|

Q1 = 10 190 |

Q2 = 1019 |

Q3 = 509,5 |

|

|||

|

|

|

|||||

|

Относитель- |

|

|

|

|

|

|

|

ное количе- |

|

|

|

|

|

|

|

ство вклю- |

ji |

– |

4 |

3,5 |

2,5 |

|

|

чений меха- |

|

|

|

|

|

|

|

низма |

|

|

|

|

|

|

|

КПД |

ηмi |

– |

0,93 |

0,53 |

0,4 |

|

|

Натяжение |

|

|

|

|

|

|

|

каната |

F п |

Н |

|

|

|

|

|

у барабана |

16 983,3 |

1698,3 |

849,2 |

|

||

|

при подъеме |

бi |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

груза |

|

|

|

|

|

|

|

Момент |

Тстп i |

|

|

|

|

|

|

при подъеме |

Н·м |

373,1 |

65,5 |

43,4 |

|

|

|

груза |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

131 |

|

Наимено- |

Обозна- |

Единица |

Результаты расчета |

||||

вание |

измере- |

при массе груза, кг |

|||||

показателя |

чение |

ния |

|

|

|

|

|

Q1 = 10 190 |

|

Q2 = 1019 |

|

Q3 = 509,5 |

|||

|

|

||||||

|

|

|

|||||

Время пуска |

tппi |

|

|

|

|

|

|

при подъеме |

c |

1,03 |

|

0,28 |

|

0,26 |

|

груза |

|

|

|

|

|

|

|

Натяжение |

|

|

|

|

|

|

|

каната у ба- |

F оп |

|

|

|

|

|

|

рабана при |

Н |

16 310,8 |

|

1631,1 |

|

815,5 |

|

опускании |

бi |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

груза |

|

|

|

|

|

|

|

Момент при |

Тстопi |

Н·м |

309,9 |

|

17,7 |

|

6,7 |

опускании |

|

|

|

|

|

|

|

Время пуска |

tпопi |

с |

|

|

|

|

|

при опуска- |

0,16 |

|

0,23 |

|

0,24 |

||

нии |

|

|

|

|

|

|

|

10.2.7. Время включений двигателя Суммарное время пуска при подъеме груза за цикл работы ме-

ханизма

∑tпп = ∑tппi ji =1,03 4 + 0,28 3,5 + 0,26 2,5 = 5,75 с.

Суммарное время пуска при опускании груза за цикл работы механизма

∑tпоп = ∑tпопi ji = 0,16 4 + 0,23 3,5 + 0,24 2,5 = 2,05 с.

Время установившегося движения

tу = |

Hср |

= |

8 60 |

= 23,76 с, |

|

v |

20, 2 |

||||

|

|

|

|||

|

грф |

|

|

|

где Hср – средняя высота подъема груза, Hср = (0,5…0,8)H, принима-

ем Hср = 8 м (при Н = 12,5 м).

132

Общее время включений двигателя за рабочий цикл

tΣ = 2tу ∑ ji + ∑tпп + ∑tпоп =

=2 23,76 (4 + 3,5 + 2,5) + 5,75 + 2,05 = 483 с.

10.2.8.Среднеквадратичный момент

Тср = |

Тср2 |

.п (∑tпп + ∑tпоп )+ ∑( ji (Тстп i )2 + ji (Тстопi )2 )tу |

= |

|

|

||

|

tΣ |

||

|

|

|

=500,32 (5,75 + 2,05) +483

+((4 373,12 + 3,5 65,52 + 2,5 43,42 + 4 309,92 +

1

+ 3,5 17,72 + 2,5 6,72 )23,76) 483 2 =

=4042,1+ (1152,8 + 31,1+ 9,7 + 795,3 + 2,3 + 0, 2) 23,76 = 226,6 Н·м.

10.2.9.Среднеквадратичная мощность

Рср = Тсрnд = 226,6 945 = 22,4 кВт. 9550 9550

Проверка двигателя на нагрев Рср = 22,4 ≤ Р = 30 кВт. Условие отсутствия перегрева выполняется.

133

11. УТОЧНЕНИЕ КИНЕМАТИЧЕСКОЙ СХЕМЫ

МЕХАНИЗМА. ВЫПОЛНЕНИЕ КОМПОНОВОЧНОГО ЧЕРТЕЖА

Задание

Осуществить окончательный выбор кинематической схемы механизма подъема. Выполнить компоновочный чертеж. Составить спецификацию.

Указания к выполнению задания

Используя чертежи оборудования из каталогов, необходимо составить эскиз механизма подъема груза, проставив основные габаритные и установочные размеры. В процессе окончательной компоновки необходимо помимо габаритных размеров оборудования учесть размеры, необходимые для его крепления, установки опор, межосевые расстояния, диаметры и длины выходных валов, предусмотреть наличие технологических зазоров для установки и обслуживания оборудования.

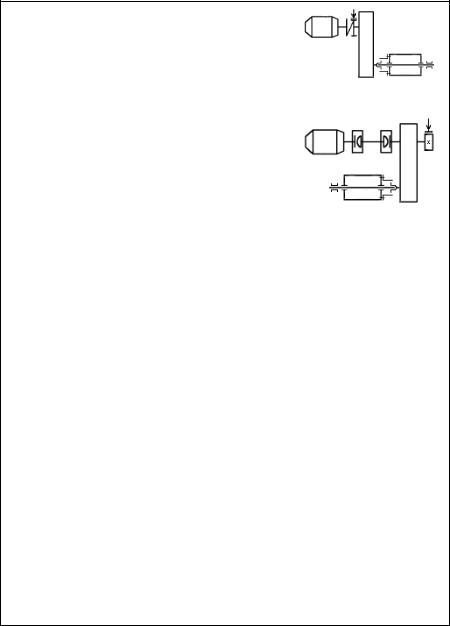

Так, при недостаточном расстоянии между выходными валами редуктора корпус электродвигателя и корпус барабана будут перекрывать друг друга либо могут возникнуть проблемы с креплением лап электродвигателя (рис. 11.1, где 1 – рама; 2 – электродвигатель; 3 – зубчатая муфта; 4 – тормоз; 5 – редуктор; 6 – барабан; 7 – канат полиспаста; 8 – крюковая подвеска; 9 – внешняя опора барабана).

В этом случае рекомендуется установить промежуточный вал между быстроходным валом редуктора и двигателем (предпочтительный вариант) (рис. 11.2, а) или между тихоходным валом редуктора и барабаном (рис. 11.2, б) с использованием двух зубчатых муфт типа II (см. подразд. 8) либо выполнить компоновку механизма по развернутой схеме (рис. 11.2, в).

Аналогичная ситуация может возникнуть при установке тормоза. В этом случае рекомендуется установить тормозной шкив отдельно от муфты, либо на втором выходном конце быстроходного

134

вала редуктора (предпочтительный вариант), либо на втором выходном конце вала электродвигателя (см. подразд. 8.4).

Рис. 11.1

а |

б |

в |

Рис. 11.2

135

Пример выполнения задания

11. Уточнение кинематической схемы механизма

11.1.Проверяем возможность компоновки двигателя и барабана

содной стороны от редуктора.

Проверяем выполнение условия

0,5(Dбmax + B) < Aw ,

где Dбmax – максимальный диаметр барабана (по высоте реборд), Dбmax = 400 мм; В – максимальный поперечный размер электродвигателя (ширина двигателя по месту крепления лап), мм, B = 440 (см. подразд. 5.2, технические характеристики электродвигателя); Aw – расстояние между быстроходным и тихоходным валами редуктора, Aw = AwT + AwБ = 250 + 150 = 400 мм (см. подразд. 6.6, технические характеристики редуктора).

0,5(400 + 440) = 420 > Aw = 400.

Компоновка двигателя и барабана по предварительно выбранной схеме невозможна.

11.2. Проверяем выполнение условия

0,5Dбmax + T < Aw ,

где Т – габаритный размер тормоза, T = 275 мм (см. подразд. 7, технические характеристики тормоза).

0,5 400 + 275 = 475 > Aw = 400.

Установка тормоза по предварительно выбранной схеме невозможна.

11.3. В данном случае возможны два варианта компоновки механизма.

1-й вариант – компоновка по развернутой схеме.

136

В этом случае требуется поменять вариант сборки редуктора: редуктор 1Ц2-400- 16,3-21-М-УХЛ2 (горизонтальный двухступенчатый цилиндрический, вариант сборки 21 (см. прил. 16), конец тихоходного вала в виде части зубчатой муфты).

2-й вариант – компоновка по П-образ- ной схеме с промежуточным быстроходным валом и тормозом, установленным на втором выходном конце быстроходного вала редуктора.

Принимаем к установке редуктор 1Ц2-400-16,3-32-М-УХЛ2 (горизонтальный двухступенчатый цилиндрический, вариант сборки 32, конец тихоходного вала в виде части зубчатой муфты).

Для установки тормоза принимаем шкив Ш1-300/50 ОСТ 24.290.06–75 (шкив тормозной исполнения 1 (под конический конец вала) с наружным диаметром Dшк = 300 мм, посадочным отверстием 50 мм) (см. подразд. 8.3).

Для соединения вала электродвигателя с быстроходным валом редуктора принимаем стандартную зубчатую муфту типа 2 (с промежуточным валом) (см. прил. 27.1):

муфта зубчатая 2-2500-50-65-1 УХЛ2 ГОСТ Р 50895–96.

Определяем основные параметры промежуточного вала (условно, так как точное определение размеров вала требует более полного расчета и точной компоновки механизма подъема).

Суммарная длина промежуточного вала, двух зубчатых муфт с учетом длины выходных концов валов двигателя и редуктора должна быть не меньше суммарной длины барабана и выходного конца быстроходного вала редуктора:

lпв > 1400 + 255 – 325 – 140 = 1190 мм.

137

Согласно ГОСТ 6636–69 (см. прил. 9) принимаем lпв = = 1200 мм.

Диаметр промежуточного вала принимаем d2 = 50 мм (прил. 27.1).

Примечание. Дополнительная проверка двигателя на пусковой момент и нагрев в данном случае не требуется, так как суммарный момент инерции ротора двигателя, соединительной муфты и тормозного шкива изменится незначительно:

I = Iр + Iшк + Iм + Iпв = 0,5 + 0,6 + 0,04 + 0,006 = 1,146 кг·м2,

(было I = 1,1 кг·м2),

где Iр – момент инерции ротора двигателя, Iр = 0,5 кг·м2 (см. подразд. 5.2); Iшк – момент инерции тормозного шкива, Iшк = 0,6 кг·м2 (см. подразд. 8.4); Iм – момент инерции зубчатой муфты, Iм = 0,04 кг·м2

(см. прил. 26.1);

|

|

Iпв – |

момент инерции промежуточного вала, Iпв = |

md22 |

= |

||||||||

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

8 |

|

|

= |

18, 4(50 10−3 )2 |

|

|

=0,006 кг·м2 . |

|

|

|

|

|||||

|

8 |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

||||

|

|

Здесь m – |

масса промежуточного вала, m = γV = γ |

πd |

2 |

= |

|||||||

|

|

|

2 l |

||||||||||

|

|

|

|

|

|

|

|

|

|

4 |

|

пв |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

=7800 |

3,14 (50 10−3 )2 |

1,2 =18,4 кг; V – объем промежуточного |

|||||||||||

|

|||||||||||||

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

вала, V = |

πd |

2 |

|

|

м3; γ – удельный вес материала промежуточного ва- |

||||||||

|

2 l |

|

|

||||||||||

|

|

|

|

4 |

пв |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ла, γ ≈ 7800 кг/м3.

Правила и пример оформления компоновочного чертежа и спецификации приведены в прил. 31.

138

СПИСОК ЛИТЕРАТУРЫ

1.Александров М.П. Подъемно-транспортные машины: учеб.

для вузов. – М.: Высш. шк., 1985. – 520 с.

2.Вайнсон А.А. Подъемно-транспортные машины строительной промышленности: атлас конструкций: учеб. пособие для ву-

зов. – М.: Альянс, 2009. – 151 с.

3.Додонов Б.П., Лифанов В.А. Грузоподъемные и транспортные устройства: учеб. для сред. спец. учеб. заведений. – М.: Машиностроение, 1990. – 248 с.

4.Кудрявцев Е.М., Степанов М.А. Строительные краны: учеб. для вузов. Ч. 1. Башенные краны. Основы теории, конструкции

ирасчет. – М.: АСВ, 2016. – 330 с.

5.Кузьмин А.В., Марон Ф.Л. Справочник по расчетам механизмов подъемно-транспортных машин. – Минск: Выш. шк., 1983. – 350 с.

6.Казак С.А. Курсовое проектирование грузоподъемных машин: учеб. пособие для студ. машиностр. спец. вузов. – М.: Высш.

шк., 1989. – 319 с.

7.Федотов П.И. Подъемно-транспортные машины: учеб. –

М.: АСВ, 2015. – 200 с.

Список нормативно-технической литературы

8.ГОСТ 185–70. Двигатели трехфазные асинхронные крановые. Технические условия. – Введ. 1971–01–01. – М.: Изд-во стан-

дартов, 1976. – 24 с.

9.ГОСТ 21424–93. Муфты упругие втулочно-пальцевые. Параметры и размеры. – Введ. 1996–07–01. – М.: Изд-во стандартов, 2002. – 12 с.

10.ГОСТ 22042–76. Шпильки для деталей с гладкими отверстиями. Конструкция и размеры. – Введ. 1978–07–01. – М.: Изд-во стандартов, 2003. – 10 с.

139

11.ГОСТ 24705–2004. Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры. – Введ. 2005–01–07. – М.: Стандартинформ, 2008. – 16 с.

12.ГОСТ 25835–83. Краны грузоподъемные. Классификация механизмов по режимам работы. – Введ. 1985–01–01. – М.: Стандар-

тинформ, 2010. – 8 с.

13.ГОСТ 2688–80. Канат двойной свивки типа ЛК-Р конструк-

ции 6×19(1+6+6/6)+1 о.с. Сортамент. – Введ. 1982–01–01. –

М.: Изд-во стандартов, 2002. – 15 с.

14.ГОСТ ISO 4032–2014. Гайки шестигранные нормальные (тип 1). Классы точности А и В. – Введ. 2017–01–01. – М.: Стандар-

тинформ, 2015. – 14 с.

15.ГОСТ 6627–74. Крюки однорогие. Заготовки. Типы. Конструкция и размеры. – Введ. 1976–01–01. – М.: Стандартинформ, 2008. – 7 с.

16.ГОСТ 6636–69. Основные нормы взаимозаменяемости. Нормальные линейные размеры. – Введ. 1970–01–01. – М.: Изд-во стандартов, 2004. – 7 с.

17.ГОСТ 7805–70. Болты с шестигранной головкой. Конструкция и размеры. – Введ. 1972–01–01. – М.: Стандартинформ, 2010. – 41 с.

18.ГОСТ Р 50895–96. Муфты зубчатые. Технические условия. –

Введ. 1997–01–07. – М.: Стандартинформ, 2010. – 19 с.

140