книги / Технология переработки нефти и газа. Первичная переработка нефти и газа

.pdfи механических примесей (8) от газового конденсата и его после- дующую стабилизацию (9) и переработку.

Сероводород, как правило, перерабатывается на месте (10) с по- лучением элементарной серы.

Углеводороды тяжелее пропана перерабатываются на фракцио- нирующей установке (12) с получением ШФЛУ и стабильного газо- вого бензина.

4.3. Подготовка углеводородных газов к переработке

Углеводородные газы помимо чисто углеводородных компонен- тов могут содержать в своем составе H2S, N2, CO2, капельки конденса- та, воды, частички горных пород, т.е. они являются дисперсной систе- мой с жидкой и твердой дисперсными фазами. В связи с этим, прежде чем газ направлять на переработку, его готовят – очищают от мехпри- месей, капелек конденсата и воды, удаляют кислые компоненты.

4.3.1. Очистка газов от жидкой и твердой дисперсных фаз

Очистку газа от дисперсной фазы (механических частиц, капе- лек конденсата и воды) проводят с помощью различных сепарацион- ных устройств. В зависимости от дисперсного состава и требований на очистку газа применяют различные по эффективности и конструк- ции сепарационные устройства, которые по принципу действия де- лятся на гравитационные, инерционного типа (насадочные), центро- бежные и фильтрующие. В большинстве случаев сепарационные уст- ройства объединяют в себе несколько из этих принципов.

Гравитационные сепараторы. Они бывают различных конст-

рукций (горизонтальные, вертикальные, шаровые). Однако общим для них является наличие отстойной (осадительной) камеры, где идет отделение дисперсных частиц под действием силы тяжести. В низу сепаратора имеется встроенный или вынесенный сборник улавливае- мой пыли или жидкости. Такой тип сеператоров обычно используется первым по ходу очистки газа, который на этом участке содержит наи- большее количество капель жидкости, а конкретная конструкция се-

131

ператоров выбирается с учетом таких факторов, как производитель- ность по газу, давление, наличие в газе механических примесей, тре- буемая степень очистки и др.

Инерционные сепараторы насадочного типа. Представляют со-

бой аппараты, заполненные насадкой с развитой поверхностью кон- такта фаз (от 10 до 500 м2/м3). Улавливание капель происходит за счет их ударения о поверхность насадки и резких многократных поворотов потока газа в каналах насадки.

В качестве насадок применяют кольца Рашига, многослойные жалюзи из пластин или уголков, а также сетчатые пакеты из рукав- ной, вязаной чулочной вязкой сетки из проволоки (d = 0,25 мм). Сте- пень удаления капель жидкости такими сепараторами может дости- гать 99 %.

Данные сепараторы работают следующим образом: газ, двигаясь вертикально снизу вверх, огибает насадку, и за счет инерционных сил

исил трения из него выделяются капли жидкой фазы, стекающие в низ аппарата (в сборник). Так как жидкость стекает в низ аппарата навстречу потоку газа, то при определенной скорости газа может про- изойти остановка течения пленки жидкости (зависание жидкости и за- хлебывание насадки). Скорость газа, при которой наступает это явле- ние, называется критической (Wкр).

Обычно рабочую скорость газа принимают равной 0,5–0,85 от Wкр. Для сетчатых сепараторов Wкр в 1,5–2 раза выше, чем для жа- люзийных. Обычно их используют для окончательной очистки газа

иустанавливают на концевых участках ступени очистки газа. Центробежные сепараторы. В них для отделения дисперсных

частиц используют центробежную силу, возникающую в предвари- тельно закрученном потоке газа. При этом чем выше скорость закрут- ки и меньше радиус закрученного потока, тем выше эффективность сепаратора.

Существует 2 типа центробежных сепараторов – циклонные и прямоточные. В первом случае поток газа входит в сепаратор тан- генциально и завихряется вокруг центральной трубы. Очищенный газ

132

отводится сверху, а жидкость под действием центробежной силы от- брасывается к корпусу и стекает в сборник. Эффективность таких се- параторов 90–95 %.

Фильтрующие сепараторы предназначены для окончательной тонкой очистки газа от дисперсных включений (d = 0,5–10 мкм). В качестве фильтрующего материала используют стекловолокно.

Для очистки углеводородных газов от механических примесей используют также электрофильтры, действие которых основано на ионизации молекул газа. Образующиеся ионы двигаются в элек- трическом поле к противоположно заряженным электродам. При этом отрицательно заряженные ионы передают заряд пылинкам и увлека- ют их к осадительным электродам, где они разряжаются и оседают. Степень очистки 90–98 %.

Помимо сухой очистки для удаления мехпримесей из УГ ис- пользуют и так называемую мокрую очистку, основанную на контак- те запыленного газа с жидкостью, которая и удерживает частицы пы-

ли. Ее проводят в скрубберах, мокрых циклонах, промывательных ап-

паратах, барботерах. В таких аппаратах степень очистки составляет 80–90 %, а для пенных барботеров она достигает 98–99 % (для частиц диаметром более 5 микрон).

4.3.2. Очистка углеводородных газов от вредных примесей

К вредным примесям углеводородных газов относятся коррози- онно-активные серосодержащие соединения, негорючие инертные га- зы. Это в первую очередь Н2S, СOS (серооксид углерода), СS2 (серо- углерод), меркаптаны (СnH2n–1–SH), сульфиды (R–S–R/), дисульфиды

(R–S–S–R/), СО2, азот, гелий.

Природный газ очищают даже при малых количествах Н2S, т.к. допустимое содержание последнего перед закачкой в газопрово- ды не должно превышать 20 мг/м3. Кроме того, очистку газа проводят с целью утилизации сернистых соединений.

Характеристики вредных примесей, входящих в состав углево- дородных газов, представлены ниже.

133

4.3.2.1. Характеристики вредных примесей

Сероводород – наиболее активное из серосодержащих соедине- ний. В нормальных условиях – бесцветный газ с неприятным запахом тухлых яиц, плотностью 1,93 кг/м3. Очень ядовит: острое отравление человека наступает уже при концентрации 0,2–0,3 мг/м3, а концентра- ция выше 1 мг/м3 – смертельна. Предельно допустимая концентрация (ПДК) сероводорода в воздухе – не более 0,008 мг/м3.

Сероводород хорошо растворим в воде (около 3,0 об./об. воды при нормальном давлении). Диапазон взрывоопасных концентраций его смеси с воздухом достаточно широк и составляет от 4 до 45 об. %.

При контакте с металлами (особенно если в газе содержится влага) вызывает сильную коррозию.

Серооксид углерода – в нормальных условиях бесцветный лег- ковоспламеняющийся газ, не имеющий запаха, конденсирующийся при температуре минус 50,2 °С.

Теплота испарения серооксида углерода – 15,2 кДж/кг. Пределы взрывоопасных концентраций смеси его с воздухом – 12–29 об. %.

Хорошо растворим в сероуглероде, толуоле, этаноле и воде. При нагревании разлагается с образованием СО2, CS2, СО и серы. ПДК се- рооксида углерода – не более 1 мг/м3 в производственных помещени- ях и не более 0,15 мг/м3 в населенных пунктах.

Сероуглерод – в нормальных условиях бесцветная жидкость плот- ностью 129,7 кг/м3, кипящая при 46,3 °С. Хорошо растворим в этаноле и хлороформе и ограниченно растворим в воде (при 0 °С – 0,242 об. %, при 20 °С – 0,210 об. %, а при 50 °С – 0,012 об. %). При повышенных температурах реагирует с водородом, образуя сероводород.

Сероуглерод ядовит, вызывает острые отравления при концен- трациях в воздухе 0,001 мг/м3. Используется в промышленности как экстрагирующее вещество.

Меркаптаны (тиолы) – сероорганические соединения с резким неприятным запахом, не растворимые в воде, но хорошо растворяю- щиеся в органических растворителях.

134

При контакте с металлами вступают с ними в реакции, образуя меркаптиды металлов (меркаптановая коррозия). Они являются ядами для большинства катализаторов.

Из-за резкого запаха меркаптаны (этилмеркаптан) используют в качестве одорантов природного газа при испытании на плотность газовых сетей и систем. При нагревании до 300 °С меркаптаны разла- гаются с образованием сульфидов и сероводорода.

Сульфиды (тиоэфиры) – хорошо растворимые в углеводородах вещества. Они нейтральны, не реагируют со щелочью. При нагрева- нии до 400 °С разлагаются с образованием сероводорода и двух ал- кенов.

Дисульфиды – также легко растворимые в углеводородах веще- ства. По сравнению с сульфидами более реакционноспособны. При нагревании разлагаются на меркаптаны, алкены и сероводород.

Диоксид углерода – бесцветный негорючий газ, обладающий кислыми свойствами. При нормальном давлении и температуре ми- нус 78,5°С переходит в твердое состояние («сухой лед»), минуя жид- кое состояние. В воде диоксид углерода растворим ограничен- но (0,335 об. % при 0 °С и 0,169 об. % при 20 °С). Является термиче- ски очень стойким веществом и диссоциирует лишь при температурах выше 2000 °С.

Азот и гелий – инертные газы, ухудшающие горючие свойства природного газа. Хотя последний содержится в газе в относительно небольших количествах, его специально извлекают как ценный про- дукт для нужд народного хозяйства.

4.3.2.2.Методы очистки углеводородных газов

ихарактеристики поглотителей

Очистку газов предпринимают не только для доведения содер- жания в них вредных примесей до установленных норм, но и для их извлечения с целью промышленной утилизации. Более 30 % мирового производства серы получают из природных газов, богатых сероводо- родом, содержание которого в некоторых из них достигает 50– 70 об. %. Это, в частности, месторождения Харметтен, Пантер-Ривер и Барберри в Канаде, Миссисипи в США, Жаолангиуанг в КНР и др.

135

Внастоящее время существует много методов очистки УГ от вредных примесей, которые условно можно разделить на 2 груп-

пы – абсорбционные и адсорбционные. Первые допускают любое на-

чальное содержание примесей в газе. Адсорбционные используют, когда содержание примесей не превышает 3–5 об. %, однако они по- зволяют очистить газ более глубоко.

Абсорбционные методы по характеру используемого абсорбента делятся на методы хемосорбции, физической абсорбции, комбиниро- ванные и окислительные.

Воснове физической абсорбции лежит физическое растворение извлекаемых компонентов в абсорбенте. В качестве последнего ис- пользуют N-метилпирролидон, гликоли (ди- и триэтиленгликоли), трибутилфосфат, сульфолан, метанол и др.

Хемосорбция основана на химическом взаимодействии Н2S и CО2 с активным компонентом абсорбентов, в качестве которых ис- пользуют моно-, ди- и триэтаноламины, диизопропаноламин, метил- диэтаноламин (МДЭА), щелочи.

В комбинированных процессах используют смешанные абсор- бенты (хемосорбенты и физические абсорбенты). Например, в про- цессе «Сульфинол» поглотителями являются сульфолан и диизопро- паноламин.

Окислительные процессы основаны на необратимом превраще- нии поглощаемого сорбентом сероводорода в элементарную серу. Сорбент в этом случае содержит катализатор окисления и представ- ляет собой водно-щелочной раствор катализатора (горячий раствор мышьяковых солей, триалон Б и др.).

Адсорбционные процессы основаны на селективном физическом поглощении Н2S и CО2 в порах твердых поглотителей, в качестве ко- торых используют активные угли или синтетические цеолиты.

Выбор того или иного метода очистки зависит от многих факто- ров, таких как начальные и конечные концентрации Н2S и CО2, об- ласть применения очищаемого газа (в быту, в химии, в двигателях), возможность использования определенного поглотителя и другие

136

факторы, однако основным критерием является концентрация Н2S, CО2 и сероорганических соединений в исходном газе.

При высоких концентрациях кислых компонентов применяют методы физической абсорбции, основной недостаток которых – низ- кая избирательность в отношении углеводородов. Хемосорбционные и комбинированные процессы рекомендуются при средних концен- трациях Н2S и CО2, а окислительные – при низких.

При любом методе очистки большое значение имеют свойства поглотителя. Основные требования, предъявляемые к нему:

–поглотитель должен иметь низкое давление насыщенного па- ра, чтобы потери с очищаемым газом были минимальны;

–он должен обладать высокой способностью поглощать кислые компоненты в широком интервале их парциальных давлений;

–должен иметь невысокую вязкость для обеспечения хорошего контакта с газом;

–иметь малую растворяющую способность по отношению к уг- леводородам;

–обладать низкой коррозионной активностью;

–иметь высокую стойкость к окислению и др.

Характеристики некоторых физических и химических абсорбен- тов приведены в табл. 4.4 и 4.5.

Хемосорбционные процессы очистки

Из них наиболее широкое применение получили процессы очи- стки аминами (моно- и диэтаноламины), которые при взаимодействии с Н2S и CО2 дают химические соединения, распадающиеся при повы- шении температуры и снижении давления. При этом протекают сле- дующие реакции:

2RNH2 + H2S ↔ |

(RNH3)2S, |

(4.1) |

2RNH2 + CO2 + H2O ↔ |

(RNH3)2CO3 . |

(4.2) |

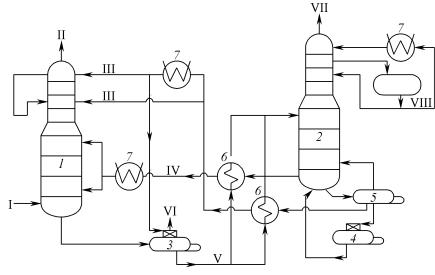

Рассмотрим технологическую схему очистки УГ от кислых со- единений МЭА (рис. 4.2).

137

Таблица 4.4

Характеристики некоторых физических абсорбентов

Абсорбент |

Формула |

Молекуляр- |

Относительная |

Температура |

|

ная масса |

плотность, ρ 420 |

кипения, °С |

|||

Этиленгликоль |

С6Н6О2 |

62 |

1,116 |

197 |

|

Диэтиленгликоль |

С4Н10О3 |

106 |

1,118 |

245 |

|

(ДЭГ) |

|||||

|

|

|

|

||

Триэтиленгликоль |

С6Н14О4 |

150 |

1,126 |

287 |

|

(ТЭГ) |

|||||

|

|

|

|

||

Сульфолан (тетрагид- |

С4Н12О2 |

124 |

1,260 |

286 |

|

ротиофендиоксид) |

|||||

|

|

|

|

||

N-метилпирролидон |

С5Н11N |

85 |

1,030 |

206 |

|

(N-МП) |

|||||

|

|

|

|

||

Трибутилфосфат |

(С4Н9О)3РО |

266 |

0,970 |

289 |

|

(ТБФ) |

|||||

|

|

|

|

Таблица 4.5

Некоторые эксплуатационные свойства аминов (хемосорбентов)

|

Теплота ис- |

Теплота реакции |

Поглоти- |

Предпочтитель- |

||

Наименование |

парения при |

при взаимодейст- |

тельная ем- |

ное содержание |

||

0,1 МПа, |

|

вии с |

кость, м3/м3 |

в растворе, |

||

|

кДж/кг |

Н2S |

|

CО2 |

|

мас. % |

МЭА |

1488 |

1510 |

|

1920 |

8–30 |

10–20 |

ДГА |

918 |

1570 |

|

1980 |

15–52 |

50–65 |

ДЭА |

1207 |

1190 |

|

1520 |

22–75 |

20–40 |

ДИПА |

773 |

1220 |

|

1630 |

15–60 |

20–40 |

ТЭА |

964 |

930 |

|

1470 |

– |

– |

МДЭА |

– |

1050 |

|

1340 |

– |

– |

Согласно схеме исходный газ в абсорбере 1 контактирует с этано- ламином во 2 ступени – сначала со слаборегенерированным, а затем – с полностью регенерированным потоком. Абсорбент с низа абсорбера поступает в десорбер 3, где отделяется углеводородный газ, а насыщенный кислыми компонентами поглотитель через теплообмен- ники 6 поступает в регенерационную колонну 2, в которой комплекс- ные соединения Н2S и CО2 с амином разлагаются, а выделяющиеся кислые газы выходят сверху колонны 2. С низа колонны 2 регенериро-

138

ванный поглотитель через ребойлер 5 и охладительные аппараты 6 и 7 направляются в абсорбер. Часть абсорбента при этом циркулирует че- рез очиститель 4, где отделяются накапливаемые в растворе неразла- гающиеся соединения этаноламина с СОS и СS2, которые снижают по- глотительную способность абсорбента по Н2S и CО2.

Рис. 4.2. Технологическая схема хемосорбционной очистки газа МЭА:

1 – абсорбер; 2 – десорбер (регенератор МЭА); 3 – промежуточный десорбер; 4 – очиститель; 5 – ребойлер; 6 – теплообменники; 7 – холодильники.

I – исходный газ; II – очищенный газ; III – регенерированный МЭА;

IV – слаборегенерированный МЭА; V – насыщенный МЭА; VI – топливный газ;

VII – смесь кислых газов; VIII – циркуляционное орошение

Технологические параметры процесса:

абсорбер: t = 35–40 °C, |

Р = 3–5 МПа; |

десорбер: t = 125 °С, |

Р = 0,3–0,8 МПа. |

Однако использование МЭА имеет ряд недостатков. Лучшие ре- зультаты дает использование ДЭА, т.к. он не дает неразлагающихся соединений с СОS и СS2, имеет меньшие потери от испарения, более высокую селективность к Н2S по сравнению с МЭА и др.

139

Технологическая схема аналогична приведенной на рис. 4.2, только отсутствует очиститель 4. Концентрация ДЭА в зависимости от разновидности процесса от 20–25 до 25–35 % (поглотительная спо- собность более концентрированного раствора выше). В настоящее время на установках очистки газа от Н2S в качестве хемосорбента по- лучил применение МДЭА (метилдиэтаноламин). Его эффективность максимальна при концентрации 30–50 мас. %. На реальных техноло- гических установках используется концентрация около 70 мас. %, т.к. повышенная концентрация позволяет существенно снизить цир- куляцию раствора.

Процессы очистки УГ растворами солей щелочных металлов

Эти процессы основаны на хемосорбционной активности вод- ных растворов карбонатов Na и К по отношению к основным серосо- держащим соединениям газа (исключая меркаптаны). Для повышения активности растворов в них вводят активаторы. Основные протекаю- щие реакции:

К2СО3 + Н2S ↔ |

КНСО3 + КНS, |

(4.3) |

СОS + Н2О ↔ |

СО2 + Н2S, |

(4.4) |

К2СО3 + СО2 + Н2О ↔ 2КНСО3. |

(4.5) |

|

Технологическая схема аналогична схеме очистки аминами. Наи- более распространен поташ-процесс, в котором в качестве поглотителя используются 25–35 %-й раствор К2СО3, очищающий газ от Н2S, СО2, СОS и СS2. Абсорбция идет при t = 110–115 °С, Р = 2–8 МПа. Регене- рация поглотителя протекает при t = 115–120 °С, давлении, близком к атмосферному, или под вакуумом.

Процесс применяют для очистки УГ с высоким содержанием СО2 и общей концентрацией кислых газов 5–8 %.

К недостаткам процесса можно отнести:

–трудность удаления меркаптанов;

–коррозию оборудования;

– необходимость иметь низкое соотношение количеств Н2S и CО2 в УГ.

140