книги / Технология переработки нефти и газа. Первичная переработка нефти и газа

.pdfсинтезов (установки пиролиза, депарафинизации масел и дизельных топлив, четкой ректификации, изомеризации, риформинга с блоком экстракции ароматических углеводородов, получения синтез-газа и др.), а также установки проведения синтезов (производство этилбен- зола и стирола, альдегидов, кетонов, спиртов, кислот, синтетического каучука, волокон и др.).

3.4. Основные принципы выбора варианта переработки нефти и газа

Наряду с потребностью региона в тех или иных продуктах неф- тепереработки вторым основным критерием при выборе варианта пе- реработки являются физико-химические свойства самой нефти, по- тенциальное содержание в ее составе тех или иных фракций и их фи- зико-химические свойства.

С целью проведения всестороннего анализа нефти при выборе оптимального варианта переработки ее подвергают разгонке с опре- делением истинных температур кипения (ИТК) и методом ОИ. Далее, анализируя отдельные фракции нефти, строят графики зависимости плотности, вязкости, молекулярной массы, температуры вспышки и других характеристик от состава. При этом используют следующую методику.

На установке разгонки нефти с ректификационной колонкой от нефти отбирают фракции по 3 мас. % с последующим анализом ка- ждой из них. После этого строят графики зависимости физико- химических свойств от состава нефти, пользуясь которыми можно для исследуемой нефти определить выход любой фракции и ее качество.

Дополнительно к основной разгонке проводят разгонку на фрак- ции шириной 10 °С для светлой части (н.к. – 350 °С – бензинов, керо- синов, дизельных топлив). Составляют из этих фракций смеси, (на- пример, выкипающие до 60 °С, до 70 °С, до 90 °С и т.д. для бензинов) и определяют их физико-химические свойства. Затем в зависимости от заданной доли отгона по этим графикам можно определить свойства бензинов, керосинов.

121

Потенциальное содержание дистиллятных и остаточных масел в нефтях определяют адсорбционным методом. Масляные дистилля- ты подвергают депарафинизации, а гудроны – деасфальтизации с по- следующим разделением на силикагеле, применяя различные селек- тивные растворители. В итоге выделяют парафино-нафтеновую часть, легкую, среднюю и тяжелую ароматику и смолы. Далее, смешивая парафино-нафтеновую часть последовательно с легкой, средней, тя- желой ароматикой и смолами, получают дистиллятные и остаточные масла заданного состава.

Суммируя выходы дистиллятного и остаточного масел, вычис- ляют потенциальное содержание масел в нефти.

О выходе и качестве остатков судят на основании зависимостей, полученных по следующей методике. От мазута под глубоким вакуу- мом отбирают ряд узких фракций до образования высококонцентри- рованного остатка, который затем анализируют. Далее к остатку по- следовательно добавляют отогнанные фракции (начиная с последней)

ианализируют полученные смеси. На основании полученных данных строят кривые зависимости качества остатков от их состава.

Витоге, проведя такой всесторонний анализ, получают полную картину потенциального содержания в нефти отдельных фракций

икачества этих фракций, на основании чего можно сделать вывод о возможности переработки нефти по тому или иному варианту.

122

Глава 4

ПОДГОТОВКА И ПЕРЕРАБОТКА УГЛЕВОДОРОДНЫХ ГАЗОВ

4.1. Характеристика и направления использования углеводородных газов.

Характеристика конечных продуктов их переработки

Общие мировые запасы природного газа составляют око- ло 90 трлн м3 (65–70 млрд т), что соразмерно с извлекаемыми запаса- ми нефти (90–95 млрд т). Ежегодное мировое потребление природно- го газа – около 1800 млрд м3/год, в том числе в нашей стране – около 850 млрд м3/год, и с каждым годом эта цифра растет.

Крупнейшие отечественные месторождения природного газа в настоящее время находятся в северных районах Западной Сибири (Уренгой, Медвежье) и в Заполярье (полуостров Ямал), а также

вОренбургской области и Прикаспии (Астрахань, Карачаганак). По- скольку основное количество природного газа добывается в трудно- доступных отдаленных районах, то одновременно с ростом добычи газа наращивается пропускная способность и протяженность газопро- водов, достигающая сейчас около 135 тысяч километров при макси- мальной дальности транспортирования до 5000 км.

Все углеводородные газы (УГ) по их происхождению можно разделить на 2 большие группы: первичные и вторичные.

Первичные УГ – это газы, добываемые из недр Земли. Они,

всвою очередь, делятся на природные и попутные (нефтяные).

К природным относятся газы чисто газовых месторождений и газоконденсатных месторождений (содержат от 50 до 500 г конден- сата более тяжелых углеводородов с температурой конца кипе- ния 200–360 °С на 1 м3 газа).

Попутные УГ – это газы, добываемые вместе с нефтью на неф- тяных месторождениях.

Вторичные УГ – это легкие углеводороды, образовавшиеся в ходе термодеструктивных процессов в результате распада более тя- желых углеводородов нефти. Они, в свою очередь, делятся на насы- щенные и ненасыщенные.

123

Насыщенные УГ содержат только предельные углеводороды. Эти газы образуются при первичной дистилляции нефти и в ходе гид- ропроцессов, протекающих в избытке водорода.

Ненасыщенные УГ содержат в своем составе олефиновые, диено- вые и ацетиленовые углеводороды. Такие газы образуются при термо- деструктивных процессах, протекающих с недостатком водорода.

Вторичные УГ, особенно ненасыщенные, используются в каче- стве сырья для нефтехимических процессов.

Попутные и газоконденсатные УГ содержат в своем составе много углеводородов С3, С4, бензиновых и даже дизельных фракций, которые выделяются из них при переработке на газоперерабатываю- щем заводе (ГПЗ).

Все углеводородные газы по содержанию в них углеводородов С3 и выше делятся на сухие (менее 50 г/м3), промежуточной катего- рии (50–150 г/м3) и жирные (свыше 150 г/м3 газа).

Состав природных углеводородных газов по основным газовым

игазоконденсатным месторождениям достаточно сильно различается. Однако есть общее, что их характеризует – это высокое содержание метана (85–99 об. %) и, соответственно, высокая теплота сгорания. Со- держание тяжелых углеводородов (∑С5+) невелико (0,02–0,20 об. %)

илишь в отдельных случаях достигает 1,5–4,0 об. %. Большинство га- зов содержит 1–5 об. % неуглеводородных примесей инертных газов (азот, диоксид углерода и сероводород). Кроме этих примесей природ- ные газы содержат в небольших количествах сероуглеродные (COS

иCS2), а также сероорганические соединения (меркаптаны – R–SH). Требования к качеству природного газа приведены в табл. 4.1.

|

|

|

Таблица |

4.1 |

||

Требования к качеству природного газа |

|

|

|

|||

|

|

|

|

|

|

|

Показатель |

|

Климатический район |

|

|||

|

умеренный |

холодный |

||||

|

Л |

|

З |

Л |

|

З |

Точка росы, °С, не выше: |

0 |

|

–5 |

–10 |

|

–20 |

по влаге |

|

|

||||

по углеводородам |

0 |

|

0 |

–5 |

|

–10 |

|

|

|

|

|

|

|

Содержание кислорода, об. %, не более |

1,0 |

|

1,0 |

1,0 |

|

1,0 |

124

|

Окончание таблицы |

4.1 |

||||

Показатель |

|

Климатический район |

||||

|

|

умеренный |

холодный |

|||

|

|

Л |

З |

Л |

|

З |

Содержание, г/м3, не более: |

|

|

|

|

|

|

сероводорода |

|

0,02 |

0,02 |

0,02 |

|

0,02 |

серы тиоловой |

|

0,036 |

0,036 |

0,036 |

|

0,036 |

механических примесей |

|

0,003 |

0,003 |

0,003 |

|

0,003 |

|

|

|

|

|

|

|

Л – летний период (с 01.05 по 30.09); З – зимний период (с 01.10 по 30.04)

Природные газы, в основном, либо не содержат сероводород, либо в них обнаруживаются лишь его следы. Однако газы трех круп- ных газоконденсатных месторождений – Оренбургского, Карачага- накского и Астраханского – содержат повышенное количество Н2S (от 1,7 до 14 об. %). Это серьезно осложняет как добычу этих газов, так и их переработку, хотя эти газы являются источником получения ценного и дефицитного продукта – серы, производство которой толь- ко из астраханского газа составляет около 5 % от мирового.

Газ многих месторождений в тех или иных количествах (от 50 до 500 г/м3) выносит газовый конденсат, содержащий углево- дороды от C5Н12 до С20Н42. Такие месторождения называют газокон- денсатными. Газовые конденсаты выкипают в большинстве случаев в пределах 40–360 °С.

Конденсаты разных месторождений сильно различаются по групповому, химическому составу и содержанию серы. По содержа- нию серы резко выделяются конденсаты Оренбургского (1,18 мас. %), Астраханского (1,37 мас. %) и Карачаганакского (0,8 мас. %) место- рождений.

Газовые конденсаты являются существенным ресурсом углево- дородного сырья. Их суммарная добыча сейчас достигает 25– 28 млн т/год, что в среднем по стране составляет около 40 г на 1 м3 добываемого газа.

В отличие от природных, состав нефтяных (попутных) газов сложнее: большинство из них содержит углеводороды C6H14 и выше. Доля метана и этана в этих газах колеблется от 33 об. % (Гнединцев- ское месторождение) до 92 об. % (Узеньское), хотя типичное суммар- ное содержание этих двух углеводородов составляет 60–75 об. %,

125

а суммарное содержание углеводородов от пентанов и выше в них – от 1,5 до 3,0 об. %. Углеводороды от пропана и выше (С3+) считаются для газов конденсируемыми и обычно при переработке газов удаля- ются. В нефтяных газах содержание этой группы углеводородов со- ставляет от 300 до 1200 г/м3, в то время как в природных газах – в ос- новном от 20 до 100 г/м3 .

Также как и природные, нефтяные газы содержат инертные компоненты – азот и диоксид углерода (1–10 об. %) и в отдельных случаях – сероводород.

В переработку вовлекаются в основном газы попутные и газо- конденсатные. Газы чисто газовых месторождений на 80–99,8 об. % состоят из метана и после очистки используются в качестве топлива (на электростанциях, в быту, на транспорте) или в качестве сырья при

производстве химических продуктов (сажа, синтез газ, |

удобрения |

и многие другие). |

|

При переработке природных (газоконденсатных) и |

нефтяных |

(попутных) газов получают следующие продукты: |

|

–товарный природный газ, используемый в качестве газового промышленного и бытового топлива;

–широкую фракцию легких углеводородов (ШФЛУ), содержа-

щую углеводороды от С3 до С6. В свою очередь, ШФЛУ явля- ется исходным продуктом для получения сжиженного газа

и газового бензина. Нормами установлены 3 марки ШФЛУ (А, Б, В), различающиеся по содержанию углеводородов от С1–С2 до С6 и более тяжелых, а также серы (табл. 4.2);

–стабильный газовый конденсат;

–одорант (смесь меркаптанов, используемая для одорирования

газа в газовых сетях).

Для коммунально-бытового потребления выпускаются 3 марки сжиженных УГ (табл. 4.3):

–СПБТЗ – смесь пропан-бутановая техническая зимняя;

–СПБТЛ – смесь пропан-бутановая техническая летняя;

–БТ – бутан технический.

126

Таблица 4.2

Показатели качества марок ШФЛУ

|

Значения показателей для марок |

||

Показатели |

|

ШФЛУ |

|

|

А |

Б |

В |

Содержание, мас. %: |

|

|

|

С1 + С2, не более |

3 |

5 |

– |

С3, не менее |

15 |

– |

– |

С4 + С5, не менее |

45 |

40 |

35 |

С6+, не более |

11 |

25 |

50 |

серы, всего, не более |

0,025 |

0,05 |

0,05 |

в том числе сероводорода, не более |

0,003 |

0,003 |

0,003 |

Таблица 4.3

Показатели качества сжиженных газов

|

Показатели качества марок |

||||

Показатели |

|

сжиженных газов |

|

||

|

СПБТЗ |

|

СПБТЛ |

|

БТ |

Содержание, мас. %: |

|

|

|

|

|

Метан + этан + этилен, не более |

4 |

|

6 |

|

6 |

Пропан + пропилен, не менее |

75 |

|

не нормир. |

|

не нормир. |

Бутаны + бутилены, не менее |

не нормир. |

|

не нормир. |

|

60 |

Жидкий остаток (С5+) при 20 °С, |

1 |

|

2 |

|

2 |

об. %, не более |

|

|

|||

Давление насыщеных паров, МПа: |

|

|

|

|

|

при 45 °С, не более |

1,6 |

|

1,6 |

|

1,6 |

при –20 °С, не менее |

0,16 |

|

– |

|

– |

Содержание серосодержащих соеди- |

|

|

|

|

|

нений (сероводород + тиолы), %, |

0,015 |

|

0,015 |

|

0,015 |

не более |

|

|

|

|

|

В составе сжиженных газов допускается содержание не только пропана и бутана (насыщенных углеводородов), но также олефинов от этиленов и выше, т.е. в их состав вовлекаются пропан-бутановые фракции ШФЛУ как из природных газов, так и из вторичных газов, содержащих олефины.

Содержащиеся в газах углеводородные компоненты, такие как этан, пропан и бутан, являются сырьем для нефтехимических процес- сов. На их основе получают этилен, пропилен, бутены, бутадиен, ко- торые в свою очередь используются для производства разнообразных

127

нефтехимических продуктов. Поэтому при переработке углеводород- ных газов проводят выделение не только смесей, но и индивидуаль- ных углеводородов.

4.2. Схемы подготовки и переработки углеводородных газов

Подготовка и переработка углеводородных газов имеет ряд осо- бенностей, существенно влияющих на выбор схемы производства и его последующую эксплуатацию. Среди этих особенностей можно выделить следующие:

–уменьшение пластового давления в течение эксплуатации снижает давление сырого газа на входе в установку его подго- товки. Для поддержания требуемого давления приходится со временем устанавливать дополнительное оборудование (дожимные компрессоры, насосы, сепараторы);

–значительное изменение состава добываемого газа по мере па- дения пластового давления: растет концентрация легких угле- водородов и падает тяжелых (С5 и выше). Также изменяется

исостав конденсата на газоконденсатных месторождениях.

Врезультате изменения состава сырого газа и конденсата в ходе эксплуатации меняются материальные потоки по основным техноло- гическим аппаратам и соответственно режим их работы (давление, температура).

С учетом указанных особенностей, а также большого разнообра- зия состава природных газов как по углеводородам, так и по приме- сям, выбор схемы и технологии переработки газов – задача неодно- значная и сложная. Такой выбор является обычно итогом большой предварительной технико-экономической проработки. Однако общим принципом этих схем является их двухступенчатость.

На первой ступени газ из скважин поступает на установку ком- плексной подготовки газа (УКПГ), а на второй – проходит комплекс технологических установок по выделению из него вредных (серни- стые соединения) и нежелательных (азот, диоксид углерода, влага) примесей, газового конденсата (углеводородов от пропана и выше), стабилизации этого конденсата с отделением ШФЛУ и газового бен- зина и выделением гелия из сухого газа.

128

Основные трудности выбора схемы связаны со второй ступе- нью, где последовательность технологических стадий определяется следующими параметрами:

–составом исходного газа;

–требованиями к качеству и ассортиментом конечных продук- тов его переработки;

–требованием сведения к минимуму энергозатрат;

–широтой диапазона устойчивой работы при колебаниях коли- чества и состава исходного газа.

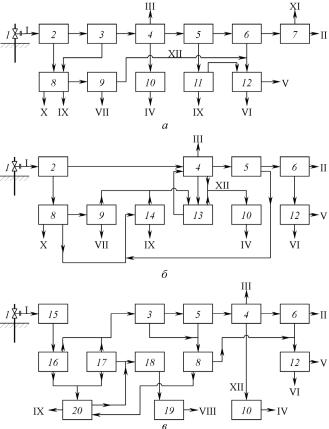

Последовательность технологических операций в общих схемах очистки и переработки трех типов углеводородных газов: природного, газоконденсатного и нефтяного (попутного) – представлена на рис. 4.1 (следует отметить, что последовательность может быть и иной).

Первые две схемы (см. рис. 4, а, б) включают две группы про- цессов: очистку и переработку газа (2–7) и обработку и утилизацию продуктов, отделяемых от газа (8–12).

Третья схема (см. рис. 4, в) имеет кроме этого комплекс процес- сов, предваряющих газопереработку: отделение газа от нефти (16, 17)

иее подготовку (18, 19).

Восновную группу процессов очистки и переработки газа вхо- дят следующие ступени:

–сепарация конденсата (2) – отделение жидкой фазы, выноси- мой газом из скважины;

–сепарация капельной жидкости (3) после сепарации ее основ- ной части на ступени 2;

–отделение вредных примесей (4) – углекислого газа и серово- дорода;

–глубокая осушка газа от влаги (5) до точки росы минус 30 0С и ниже;

–отбензинивание газа (6) – удаление из него углеводородов от пропана и выше;

–извлечение гелия (7).

Группа процессов обработки и утилизации продуктов, выде- ленных из газа в процессе его переработки, включает отделение воды

129

а

б

Рис. 4.1. Общие схемы подготовки к переработке: а – природного газа; б – газа Астраханского ГКМ; в – нефтяного попутного газа:

1 – скважины; 2 – сепарация конденсата; 3 – сепарация капельной жидкости из га- за; 4 – очистка от кислых газов (Н2S, СО2); 5 – осушка; 6 – извлечение тяжелых уг- леводородов (С3+); 7 – извлечение гелия; 8 – отделение воды; 9 – стабилизация кон- денсата; 10 – производство серы; 11 – сепарация углеводородов; 12 – фракциони- рование смеси углеводородов; 13 – вторая ступень очистки от кислых газов

(Н2S, СО2) при низком давлении; 14 – водоочистка; 15 – автоматизированная груп- повая замерная установка (АГЗУ); 16, 17 – газоводоотделители 1-й и 2-й ступеней; 18 – блок ЭЛОУ; 19 – нефтестабилизационная установка;

20 – установка подготовки воды.

I и II – сырой и товарный газы; III – диоксид углерода; IV – сера; V – ШФЛУ; VI – стабильный газовый бензин; VII – стабильный конденсат; VIII – стабильная нефть на НПЗ; IX – вода; X – механические примеси; XI – гелий; XII – сероводород

130