Аэрокосмическая техника высокие технологии и инновации – 2016

..pdf

(рис. 2). Однако уровень шума завышен в области низких частот, что может быть связано с недостаточной эффективностью работы использованных глушителей.

а |

б |

Рис. 2. Третьоктавные спектры шума струй, измеренного под углом 30°, для различных скоростей:

а – результаты ПНИПУ; б – результаты GTRI [7]

Для решения данной задачи струйная установка была доработана путем добавления ресивера перед соплом. Внутри ресивера установлены три кольцевых слоя звукопоглощающего материала в стеклоткани, облицованные перфорированным металлическим листом. Предварительные измерения скорости потока на срезе сопла с помощью трубки Пито показали, что установка ресивера не привела к снижению скорости. Измерения шума струи в тех же точках дальнего поля показали, что ресивер снизил уровень шума в полосе частот 100–500 Гц.

Измерения шума на срезе выхлопного коллектора также выявили его завышенный уровень, особенно на низких частотах. Для усиления подавления низкочастотного шума от вентилятора 1 (см. рис. 1). авторами разработана конструкция воздуховодов с тупиковыми ответвлениями длиной 1,2 м, в которых расположен звукопоглощающий материал. Данный вариант выгодно отличается меньшими газодинамическими потерями от распространенного способа установки звукопоглощающих конструкций в воздуховодах с частичным перекрытием площади их поперечного сечения [8].

51

Работа выполнена при финансовой поддержке гранта правительства РФ по постановлению № 220 «О мерах по привлечению ведущих ученых в российские образовательные учреждения высшегопрофессиональногообразования» подоговору№14.Z50.31.0032.

Список литературы

1.Экспериментальное исследование звукопоглощения акустических клиньев для заглушенных камер / И.В. Беляев, А.Ю. Голубев, А.Я. Зверев, С.Ю. Макашов, В.В. Пальчиковский, А.Ф. Соболев, В.В. Черных // Акустический журнал. – 2015. –

Т. 61, № 5. – С. 636–644.

2.Определение зоны свободного звукового поля заглушенной камеры ПНИПУ / В.В. Пальчиковский, Ю.В. Берсенев, С.Ю. Макашов, И.В. Беляев, И.А. Корин, Е.В. Сорокин, И.В. Храмцов // Аэрокосмическая техника, высокие технологии и инновации. – 2015. – Т. 1. – С. 398–401.

3.Создание заглушенной установки для аэроакустических экспериментов и исследование ее акустических характеристик / В.Ф. Копьев, В.В. Пальчиковский, И.В. Беляев, Ю.В. Берсенев, С.Ю. Макашов, И.В. Храмцов, И.А. Корин, Е.В. Сорокин, О.Ю. Кустов// Акустическийжурнал. – 2017. – Т. 63, №1. – С. 1–13.

4.Разработка генератора вихревых колец со сменными сопловыми насадками / И.В. Храмцов, П.В. Писарев, В.В. Пальчиковский, Р.В. Бульбович, В.В. Павлоградский // Актуальные проблемы современного машиностроения: сб. тр. междунар. науч.-

практ. конф. – Юрга, 2014. – С. 194–199.

5.Экспериментальное исследование шума турбулентных

вихревых колец в заглушенной камере / В.Ф. Копьев, М.Ю. Зайцев, В.В. Пальчиковский, И.В. Храмцов, Ю.В. Берсенев // Вестник Пермского национального исследовательского политехнического университета. Аэрокосмическая техника. – 2016. – № 45. – C. 133–151.

6.Храмцов И.В., Пальчиковский В.В., Шаврина Е.В. Выбор размещения системы отвода воздушной струи в заглушенной камере // Научно-технический вестник Поволжья. – 2015. – № 4. –

С. 142–144.

7.Gaeta R.J., Ahuja K.K. Subtle differences in jet-noise scaling with narrowband spectra compared to 1/3-octave band [Электронный

52

ресурс] // AIAA Paper 2003-3124. – URL: http://arc.aiaa.org/doi/ abs/10.2514/6.2003-3124 (дата обращения: 2.10.2016).

8. Ahuja K.K. Designing clean jet-noise facilities and making accurate jet-noise measurements // Int. J. Aeroacoustics. – 2003. – Vol. 2, № 3, 4. – P. 371–412.

УДК 621.011.015:539.422

МОДЕЛИРОВАНИЕ ВЗАИМОДЕЙСТВИЯ РАБОЧИХ ТЕЛ И ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ ПРИ ВИБРОУДАРНОЙ ОБРАБОТКЕ

М.Е. Попов, А.М. Попов, О. Хашаш

Донской государственный технический университет, Ростов-на-Дону, Россия

mepop@yandex.ru

Рассматривается задача моделирования движения и столкновений твердых тел рабочей среды и обрабатываемых деталей при виброударной обработке. Предложены формулы для расчета линейной и угловой скорости тел после столкновения.

Ключевые слова: виброударная обработка, виброволновая обработка, точка коллизии, столкновение твердых тел.

Виброударное воздействие обусловлено действием направленных колебаний по различным технологическим схемам. Базовой схемой является виброобработка в рабочей камере с обрабатывающей гранулированной средой в виде твердых тел [1]. От стенок рабочей камеры вибрация передается прилегающим слоям рабочей среды, которые передают ее следующим слоям и т.д.

Определение коллизий объектов произвольной формы – трудная задача, имеющая высокую вычислительную сложность, поэтому широко применяется метод определения коллизий при помощи аппроксимирующих контейнеров [2]. В этом случае формы виртуальных объектов описываются (аппроксимируются) различными геометрическими примитивами и задача определения коллизий самих объектов сводится к нахождению коллизий их аппроксимирующих контейнеров.

53

Рассмотрим постановку задачи на примере двух тел [3]. Оба тела заданы набором треугольников, координаты которых хранятся в трех массивах X, Y, Z. У тел известны векторы линейной и угловой скоростей и массы М1, М2. Требуется определить координаты точки коллизии, векторы линейной и угловой скоростей каждого тела после столкновения.

При соударении тела могут соприкасаться как в одной точке, так и некоторой поверхностью. В любом случае данный алгоритм определяет точку, от которой впоследствии следует отсчитывать ударный импульс.

Первая фаза. Вокруг центра масс каждого тела описывается сфера радиусом, равным расстоянию между центром масс и максимально удаленной от него точкой фигуры. В момент, когда сферы начнут соприкасаться, т.е. расстояние между центрами масс станет меньше суммы радиусов сфер, происходит переход во вторую фазу.

Вторая фаза. Заметим, что в общем случае пересечение координат фигур по трем осям еще не означает, что тела действительно пересеклись. Зададим также параметр ε – точность алгоритма. Считаем, что тела пересеклись, если кратчайшее расстояние между ними не превосходит это число. Для определения точки столкновения берем один треугольник первого тела и все точки второго.

Рис. 1. Схема определения точки столкновения твердых тел

Шаг 1. Одну из точек данного треугольника сдвигаем в начало координат и разворачиваем его так, чтобы он лежал в одной из плоскостей координат. На рис. 1 треугольник лежит в плоскости xy. Эти преобразования нетрудно проделать, используя матрицы поворота вокруг осей координат, так как углы поворота в данном случае известны, а при нормировке сторон треугольни-

54

ка будут известны синус и косинус углов поворота. На эти же полученные матрицы поворота умножаем все точки второго тела.

Шаг 2. После разворота второго тела проверяем все его координаты по оси у. В случае, если имеются точки, отличающиеся по оси у от нуля не более чем на ε, будем далее проверять эти точки на пересечение с треугольником. Если таких точек несколько, то, возможно, тела соприкасаются поверхностью. На рисунке рассмотрена одна точка.

Шаг 3. Все последующие действия заключаются в том, чтобы развернуть треугольник и точку, подозрительную на пересечение, так, чтобы одна из сторон треугольника была параллельна оси Ох. В каждом случае проверяем неравенство

xmin x xmax ,zmin z zmax .

Если хотя бы в одном случае оно не выполняется, то пересечения нет.

В случае, когда имеется несколько точек, подозрительных на пересечение, мы определяем пересечение области с треугольником и точку коллизии находим посередине пересечения.

Шаг 4. Для того чтобы определить координаты данной точки в абсолютной системе координат, мы проделываем с ней обратные преобразования, т.е. разворачиваем на те же самые углы, только со знаком «–». Для этого в матрице поворота достаточно поменять несколько знаков.

Также имеет смысл, используя имеющиеся матрицы поворота, построить нормаль к поверхности соударения, так как она понадобится для дальнейшего расчета линейных и угловых скоростей. На шаге 3 нормаль всегда будет иметь координаты {0,1,0}. Умножая этот вектор на матрицы обратного поворота, получим координаты вектора нормали в абсолютной системе координат.

После того как стали известны координаты точки коллизии

ивекторы нормалей к поверхностям, для каждого тела соединим точку столкновения с центром масс С1 и С2 и получим векторы r1

иr2. Обозначим через ν1 и ν2 линейные скорости тел до столкновения, через V1 и V2 – линейные скорости после столкновения. Угловые скорости обозначим через w1, w2 и W1, W2 соответствен-

55

но. В данной задаче под взаимодействием тел мы понимаем разлет тел в разные стороны после столкновения без учета деформации и раскола. Будем считать, что коэффициент восстановления E скорости тел после удара известен. Импульсы тел относительно главных осей инерции также известны и равны соответственно

A, B, C и A2,B2,C2.

1 1 1

Рассчитаем для каждого тела величины x , y , z – проекции векторов , где

|

|

1, |

1, |

1 |

|

|

|

||||

r n |

|

rx, ry, rz |

|

||

|

|

nx, ny, nz |

|

||

ry nz rz ny, rz nx rx nz, rx ny ry nz .

На рис. 2 изображены ударные импульсы тел S1 и S2 , рав-

ные по модулю и противоположные по направлению, направленные по нормалям к поверхности соударения. В расчетах нас интересует лишь модуль ударного импульса, который рассчитывается по формуле

|

|

|

S |

1 E |

v1 n1 v2 n2 w1, 1 w2 , 2 , |

||||||||||||

|

|

|

|

|

|

|

G |

|

|

|

|

|

|

|

|

|

|

где G |

M |

1 |

M |

2 |

|

2 |

|

12y |

|

2 |

2 |

22 y |

|

2 |

|||

|

|

|

|

1x |

|

|

1z |

2 x |

|

|

2 z . |

||||||

M |

|

M |

|

|

B |

B |

|||||||||||

|

1 |

2 |

|

A |

|

|

C |

A |

|

C |

2 |

||||||

|

|

|

|

|

1 |

|

1 |

|

1 |

2 |

2 |

|

|

||||

Таким образом, векторы линейных и угловых скоростей после соударения будут вычисляться по формулам

V v |

S |

n |

|

; |

|

V |

v |

|

S |

n |

; |

|

||||||

|

|

|

|

|

||||||||||||||

1 |

1 |

M1 |

1 |

|

|

2 |

|

2 |

M |

|

|

2 |

|

|||||

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

||||

W |

w |

S |

|

; |

W |

w |

S |

1y |

; |

|||||||||

|

|

1x |

|

|

||||||||||||||

|

|

|

|

|

||||||||||||||

1x |

1x |

|

|

|

|

A1 |

|

|

1y |

|

1y |

|

|

|

B1 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

W |

w |

S 1z ; |

W |

|

w |

S 2x ; |

||||||||||||

1z |

1z |

|

|

|

C1 |

|

2x |

|

2x |

|

|

|

A2 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

W |

w |

|

S |

|

2 y |

; |

W |

|

w |

S |

|

2z . |

||||||

|

|

|

|

|

|

|||||||||||||

2 y |

2 y |

|

|

|

|

B2 |

|

2z |

|

2z |

|

|

|

C2 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

56

В случае соударения твердого тела с неподвижно закрепленным телом (рис. 3) нетрудно видеть, как изменится формула для расчета ударного импульса:

S |

1 E |

v1 n1 w1 , 1 ; |

G |

1 |

|

|

2 |

12y |

|

2 |

|

|

|

|

1x |

|

|

1z . |

|||

G |

M |

|

B |

|||||||

|

|

|

1 |

|

A |

|

C |

|||

|

|

|

|

|

|

1 |

1 |

|

1 |

Рис. 2. Схема определения |

Рис. 3. Схема динамического |

линейной и угловой скорости |

взаимодействия подвижного |

после столкновения |

твердого тела с неподвижным |

Все вышеперечисленные формулы следуют из теоремы о движении центра масс, теоремы об изменении количества движения и гипотезы Ньютона. Большой интерес представляет моделирование взаимодействия между собой большого количества объектов. Однако реализация предложенных алгоритмов является довольно трудоемкой задачей в случае большого количества взаимодействующих объектов, что имеет место при виброударной и виброволновой обработке деталей.

Список литературы

1.Бабичев А.П. Основы вибрационной технологии. – Ростов н/Д: Издательский центр ДГТУ, 2008. – 624 с.

2.Трушин А.М. Обработка коллизий виртуальных объектов

спомощью метода последовательных импульсов // Труды НИИСИ РАН. – 2014. – Т. 4, № 2. Математическое и компьютерное моделирование сложных систем: теоретические и прикладные аспекты. – С. 95–105.

3.Бутенин Н.В., Лунц Я.Л., Меркин Д.Р. Курс теоретиче-

ской механики: в 2 т. – М.: Наука, 1979. – Т. 1. – 272 с.; Т. 2. – 574 с.

57

УДК 621.9.015

ФОРМИРОВАНИЕ МИКРОНЕРОВНОСТИ ПОВЕРХНОСТЕЙ ПРИ ОБРАБОТКЕ ДЕТАЛЕЙ РЕЗАНИЕМ И МЕТОДОМ ППД ОСЦИЛЛИРУЮЩИМ ИНСТРУМЕНТОМ

М.Е. Попов, М.Е. Игбоануго, С.О. Попова

Донской государственный технический университет, Ростов-на-Дону, Россия

mepop@yandex.ru

Дан анализ микронеровностей поверхностей, полученных резанием и отделочно-упрочняющей обработкой методом ППД осциллирующим инструментом.

Ключевые слова: детали машин, микронеровности поверхности, обработка ППД, осциллирующий инструмент.

Процесс контактирования деталей определяется геометрическими параметрами, характеризующими шероховатость, волнистость, отклонения от правильной геометрической формы, и физико-механическими свойствами сопрягаемых поверхностей, управлять которыми можно с помощью технологии обработки деталей (рис. 1).

Рис. 1. Характеристики микропрофиля поверхности

К качеству исполнительных поверхностей деталей фрикционных передач (ручьи шкивов, диски вариаторов, диски сцеплений и др.) предъявляются высокие требования. Основной задачей таких деталей является передача максимального усилия без проскальзывания. Для этого необходимо стремиться к достижению

58

как можно более высокого коэффициента трения, который напрямую зависит от микрогеометрии контактирующих поверхно-

стей [1, 2].

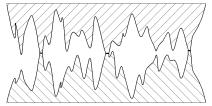

При трении без смазки в условиях приработки соприкосновение двух трущихся деталей происходит не по всей номинальной площади этих поверхностей, а лишь по соприкасающимся между собой вершинам выступающих неровностей обеих трущихся поверхностей (рис. 2). Таким образом, давление одной поверхности на другую распределяется лишь на фактически находящиеся в контакте микроплощадки, вследствие чего истинные напряжения смятия на этих площадках могут быть столь велики, что соприкасающиеся выступы профиля будут упруго деформироваться, и пластически сжиматься, и даже срезаться при взаимном скольжении поверхностей. Следовательно, необходимо добиться повышения фактической площади контакта так, чтобы в процессе приработки износ трущихся поверхностей был минимальным.

Рис. 2. Фактический контакт шероховатых поверхностей

Существует два принципиальных метода повышения коэффициента трения контактирующих поверхностей: конструкторский и технологический.

К конструкторским методам можно отнести: армирование поверхности, т.е. внесение в поверхностный слой детали твердых включений, выступающих над основным материалом; изменение конструкции деталей, например, армирование ручья полимерного шкива металлической футеровкой с нанесенным на нее регулярным макрорельефом [3, 4].

Технологические методы заключаются в достижении оптимальной шероховатости поверхности деталей за счет варьирования методов и режимов механической обработки.

59

Оба направления перспективны, однако в данной работе рассматриваются только методы управления шероховатостью поверхности.

Для расчета контактных деформаций необходимо выступы поверхности моделировать телами правильной геометрической формы, для которых получены решения упругости и пластичности.

Микронеровности могут иметь различный характер: сферический, кубический, пирамидальный (рис. 3).

Для каждого вида неровностей характерны свои особенности: опорная кривая, сопротивление деформации, приработочный износ и др. (рис. 4).

Рис. 3. Различные формы микронеровностей

а |

б |

в |

Рис. 4. Опорная кривая для разных форм выступов: а – сферического; б – кубического; в – пирамидального

Из представленных рисунков видно, что сферический характер выступов более предпочтителен: они обладают большей устойчивостью, более благоприятной опорной кривой и, очевидно, меньшим приработочным износом, так как опорная длина профиля p резко возрастает при относительно небольшом из-

носе (рис. 5). Кроме того, подобный характер микронеровностей поверхности является более обтекаемым, что способствует лучшему заполнению впадин материалом контртела, а также содержит меньше концентраторов напряжений и меньше вероятность среза отдельных выступов.

60