Аэрокосмическая техника высокие технологии и инновации – 2016

..pdfУДК 658.5:004.94

АНАЛИЗ ВОЗМОЖНОСТЕЙ МОДЕЛИРОВАНИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПРОИЗВОДСТВА В СИСТЕМЕ TECNOMATIX PLANT SIMULATION

Е.И. Демиденко, Л.Р. Сингатуллина, Л.Д. Резина, В.Р. Туктамышев, С.А. Масленков

Пермский национальный исследовательский политехнический университет, Пермь, Россия

tuktvr.-@gmail.com

Приводится обзор возможностей моделирования технологического процесса производства в системе Tecnomatix Plant Simulation. Модернизация производства должна включать в себя не только внедрение инновационного высокоскоростного оборудования, но и изменение принципов и подходов к организации и управлению производством. Широкое применение в процессе модернизации производства имеет система Tecnomatix Plant Simulation. Применение моделирования помогает сократить издержки, затраченные на логистику, анализировать реальный технологический процесс, увеличить производительность производства.

Ключевые слова: имитационное моделирование, Tecnomatix Plant Simulation, технологический процесс производства.

Конкурентная борьба производителей требует неуклонной модернизации производства, которая должна включать в себя не только внедрение инновационного высокоскоростного оборудования, но и изменение принципов и подходов к организации и управлению производством. Для проведения модернизации требуется провести анализ, направленный на выявление недостатков и возможных проблем. Одним из наиболее эффективных способов проведения анализа является имитационное моделирование – мощный инструмент исследования поведения модели, имитирующей процессы производства. По результатам моделирования принимается решение о типах и количестве единиц оборудования, правилах организации материалопотоков. Имитационная модель позволяет оценить текущее состояние производства, дать

221

заключение о возможности принять к исполнению заказ дополнительно к уже имеющемуся портфелю заказов.

Применяется метод имитационного моделирования и оптимизации процессов с использованием систем: AnyLogic, ExtendSim, Tecnomatix Plant Simulation. Имитационное модели-

рование в системе Tecnomatix Plant Simulation нашло применение в таких областях, как логистика, перевозка, производство (металлургия, машиностроение). В качестве примера решения логистических задач можно рассмотреть работу Б.И. Клебанова, К.А. Аксенова и др. [1], в которой приводится пример решения задачи оптимизации перевозок продукции металлургического предприятия с помощью инструмента Plant Simulation фирмы Siemens. Оптимизация проводилась по двум критериям: минимизация среднего времени простоя вагонов и минимизация максимального времени простоя вагонов. После построения математической модели для обоих критериев и применения к ним встроенных алгоритмов оптимизации были получены значения более чем в 2 раза меньше исходных. Результаты исследований позволили предприятию сократить издержки, затраченные на логистику.

Производственные задачи решаются в работе Д.Н. Куренкова [2], в которой рассматривается применение различного рода анализаторов в программной среде Tecnomatix Plant Simulation для оптимизации работы одного из участков цеха механической обработки. В данном случае первоначально при создании имитационной модели заносятся данные технологического процесса (время обработки, технологическое оборудование, количество деталей в партии и т.п.). Они обеспечивают входной информацией два метода – определения очередности станков и определения длительности операции на каждом из них. После этого задаются такие параметры, как вместимость хранилищ, время сбоев оборудования и его ремонта. Затем непосредственно производится имитация процесса обработки всех деталей. Анализ всех данных, полученных при помощи этой системы, позволил определить «слабые места» производственного участка и внести соответствующие коррективы, направленные на их устранение.

При помощи имитационного моделирования в среде Tecnomatix Plant Simulation можно произвести анализ и оптимизацию технологического процесса. Данные возможности рас-

222

сматриваются в работе М.И. Чижова, Ю.С. Скрипченко, П.Ю. Гусева [3]. На основе имитационной модели технологического процесса, соответствующей реальному расположению станков и маршруту деталей, и симуляции для определения времени, необходимого для производства, принимаются решения об оптимизации технологического процесса путем внедрения более современного оборудования и изменения маршрута обработки деталей. В системе Plant Simulation можно создать имитационную модель, учитывающую затраты времени на имитацию перемещения деталей, что позволяет проанализировать реальный технологический процесс.

Аналогичная задача решается в работе М.И. Чижова, Ю.С. Скрипченко, П.Ю. Гусева [4]. Задачу по увеличению выпуска количества деталей в месяц решали с помощью компьютерной имитационной модели в программном средстве Tecnomatix Plant Simulation. Первый этап подготовки к созданию имитационной модели – сбор исходных данных об оборудовании, оснастке и технологическом процессе изготовления деталей, которые заносятся в таблицы. Далее определяется структура и иерархия имитационной модели, которая должна достаточно точно повторять организацию производства. Затем происходит имитация перемещения модели детали согласно технологическому процессу. После завершения имитации технологического процесса проводится анализ для определения количества выпускаемых деталей, обнаружения «узких мест» и принимаются решения по оптимизации процесса изготовления деталей. Недостаток использования данного метода заключается в сложности разработки специализированных программных кодов для способов перемещения объектов в имитационном моделировании, что значительно затрудняет создание модели оптимизации.

Совершенствование технологического процесса металлургического производства с помощью системы Plant Simulation подробно рассмотрено в работе Б.И. Клебанова, Ю.С. Пантелеевой и др. [5] Для решения исходной задачи строятся две имитационной модели производственных участков. Далее происходит моделирование текущего состояния производственной системы с детальной проработкой взаимодействия каждого элемента модели. После моделирования и получения результатов от анализато-

223

ра «узких» мест было принято решение об увеличении единиц наиболее загруженного оборудования и сокращении количества наименее используемого. На основании этих выводов была построена оптимизированная имитационная модель.

Не только в нашей стране инженеры заинтересованы в возможности применения имитационного моделирования на произ-

водстве. Так, Dr. Y. Arun Кumar, Mr. Rajashekar Patil и Dr.S. Mohan Кumar [6] из Индии в своей работе рассматривают возможности системы имитационного моделирования Tecnomatix Plant Simulation для повышения производительности производства. В результате были созданы две имитационные модели. Изучены показатели эффективности, такие как время изготовления, пропускная способность пути потока утилизации, время простоя и блокировки. Также установлено, что использование буфера уменьшает общее время работы более чем на 3 дня и 15 часов.

Имитационное моделирование как метод исследования возможности модернизации производственных систем уже достаточно давно зарекомендовало себя с положительной стороны. Благодаря стремительному развитию вычислительной техники эффективность его только возрастает. Тем не менее на сегодняшний день российские машиностроительные предприятия практически не знакомы с технологией применения имитационной модели для решения задач управления производством. В основном это связано с тем, что производственные системы таких предприятий ориентированы на сетевой, а не на поточный способ организации.

Список литературы

1.Применение системы Plant Simulation для моделирования

иоптимизации логистических процессов / Б.И. Клебанов [и др.] // Современные проблемы науки и образования. – 2014. – № 5. –

С. 41–48.

2.Куренков Д.Н., Шурыгин А.Ю. Моделирование работы участка механического цеха на основе заданного рабочего плана в среде имитационного моделирования Plant Simulation // Технические науки – от теории к практике. – 2016.

3.Чижов М.И., Скрипченко Ю.С., Гусев П.Ю. Автоматизация и оптимизация технологических процессов в Tecnomatix Plant Simulation // Вестник ВГТУ. – 2011. – № 12–1. – С. 36–38.

224

4.Чижов М.И., Скрипченко Ю.С., Гусев П.Ю. Моделирование технологических процессов в Tecnomatix Plant Simulation //

Вестник ВГТУ. – 2011. – № 12–2. – С. 18–20.

5.Применение системы Plant Simulation для совершенствования технологических и бизнес-процессов металлургического производства / Б.И. Клебанов [и др.] // Современные проблемы науки и образования. – 2015. – № 1. – С. 41–48.

6.Arunkumar Y., Rayashekar Patil, Mohankumar S. Discrete event simulation for increasing productivity in digital manufacturing // International Journal of Engineering Research and Development. – 2016. – № 1. – С 36–40.

УДК 621.9

ИССЛЕДОВАНИЕ ПРОЦЕССА СТРУЖКООБРАЗОВАНИЯ ПРИ РЕЗАНИИ ИНСТРУМЕНТОМ С ВИНТОВОЙ ПЕРЕДНЕЙ ПОВЕРХНОСТЬЮ

В.С. Михайлов, С.В. Михайлов

Научно-производственный центр автоматики и приборостроения имени академика Н.А. Пилюгина, Москва, Россия, Костромской государственный университет, Кострома, Россия

info@npcap.ru

Рассматривается влияние сложных трехмерных винтовых передних поверхностей режущих пластин на сход стружки, ее завивание и дробление.

Ключевые слова: винтовая передняя поверхность, сменная многогранная режущая пластина, управление сходом стружки, стружкодробление.

В настоящее время все большее применение находят режущие пластины со сложной геометрией передней поверхности, способствующей получению хорошо удаляемой из зоны резания стружки. К их числу относятся пластины с винтовой передней поверхностью [1]. Эффективность применения пластин в основном связывают с интенсификацией бокового завивания стружки

225

в плоскости передней грани резца. При этом отсутствуют исследования о влиянии поперечного завивания стружки, сопровождающего работу такого рода пластин. Винтообразная передняя поверхность создает предпосылки совместного вращения стружки в боковой и поперечной плоскостях, что неизбежно сказывается на направлении схода, величине радиуса завивания стружки и ее дроблении [2].

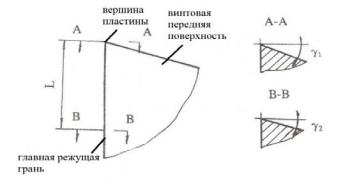

Геометрическими параметрами винтовой передней поверхности являются: 1) винтовой градиент , град/мм, изменения переднего угла пластины на единицу длины главной режущей кромки инструмента; 2) длина винтовой части L, мм, главной режущей кромки инструмента, вдоль которой изменяется передний угол; 3) начальный передний угол при вершине γ1 и конечный передний угол γ2 на расстоянии L от вершины резца (рис. 1).

Рис. 1. Геометрические параметры винтовой передней поверхности

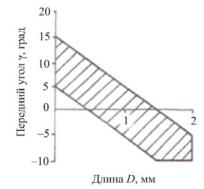

Согласно исследованиям проф. Г.Л. Куфарева и Н. Фанга улучшение механики резания и увеличение диапазона стружкодробления при сохранении прочности пластины обеспечивается в следующих интервалах параметров передней поверхности: > 8–10 град/мм, L > 1 мм, γ1 = 5–15º, γ2 > 10º (рис. 2).

При использовании пластин с указанными параметрами винтовой передней поверхности проявляется эффект динамического дробления стружки в процессе ее самопроизвольной вибрации с образованием многовитковых плоских спиралей стружки.

226

Рис. 2. Выбор диапазона геометрических параметров винтовой передней поверхности [3]

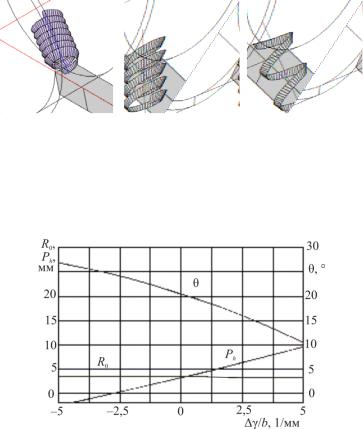

Кинематический анализ формирования стружки и лабораторные исследования работоспособности пластин с криволинейной винтовой поверхностью показали, что эффективность динамического стружкодробления может быть повышена при наличии винтовой стружкозавивающей канавки с изменяющимися вдоль режущей кромки инструмента профилем канавки и радиусом ее кривизны. При этом на завивание и дробление стружки существенное влияние оказывает направление изменения переднего угла вдоль режущей кромки. С помощью компьютерного моделирования естественного схода стружки удалось установить, что для большинства режимов резания уменьшение переднего угла инструмента в направлении его вершины (положительный градиент) вызывает поворот оси стружки в сторону вектора скорости резания, стабилизируя процесс формирования плоской винтовой спирали стружки [4]. Увеличение переднего угла в направлении вершины (отрицательный градиент) инструмента вызывает изменение направления поперечного вращения ωl, что приводит к стремлению стружки вращаться в направлении, противоположном вектору скорости резания (рис. 3, 4).

При уменьшении градиента переднего угла вдоль режущей кромки инструмента уменьшается шаг спирали стружки Ph и увеличивается величина угла ее схода , что положительно сказывается на стружкодроблении. Значение наружного радиуса спирали стружки R0 остается неизменным. Оптимальные значения Δγ/ba

227

для резцов с криволинейной передней поверхностью уменьшаются и находятся в пределах 3–6º/мм, что благоприятно сказывается на прочности пластины и силах резания.

а |

б |

в |

Рис. 3. Влияние изменения градиента переднего угла Δγ/ ba вдоль режущей кромки на форму стружки:

а – Δγ/ ba = –5º/мм; б – Δγ = 0; в – Δγ/ ba = 5º/мм

(сталь 45-Т15К6, ν = 2 м/с, s = 0,3 мм/об, t = 2 мм, r = 0,4 мм,= 90º, 1 = 5º, = 0º, 1 =10º, rк = const = 4 мм)

Рис. 4. Теоретические зависимости R0, Ph, θ от градиента переднего угла Δγ/ba вдоль режущей кромки инструмента

(сталь 45-Т15К6, ν = 2 м/с, s = 0,3 мм/об, t = 2 мм, r = 0,4 мм,= 90º, 1 = 5º, = 0º, 1 = 10º, rк = const = 4 мм, ba = 2 мм)

Выполненные исследования подтверждают, что использование сложной винтовой криволинейной поверхности инструмента существенно влияет на формирование стружки и ее даль-

228

нейшее движение. С помощью геометрии винтовой поверхности можно добиться изменения формы и направления движения витка стружки, не меняя режимов резания. Полученные знания позволяют рационально управлять стружкообразованием на стадии проектирования технологических процессов и режущего инструмента, что особенно актуально для операций с ограниченным стружечным пространством.

Список литературы

1.A.c. 1124502 СССР, МКИ В 23 В 27/00. Резец / Куфа-

рев Г.Л., Куфарев И.Г. (СССР). – № 3424868/25-08; заявл. 19.04.82; опубл. 23.03.86. – Бюл. № 11.

2.Михайлов С.В. Компьютерное прогнозирование и системный анализ причинно-следственных связей процессов образования, завивания и дробления сливной стружки. – Кострома: Издво Костромского государственного технологического универси-

тета, 2009. – 159 с.

3.Fang N., Fang M., Nedeb C. Development of new-type indexable inserts with helical rake faces // Journal of Engineering Manufacture. – 1997. – 211, № 2. – P. 159–164.

4.Михайлов С.В., Скворцов Д.С. Управление формой и направлением движения сливной стружки при резании металлов // Вестник Костромского государственного технологического университета. – 2003. – № 7. – С. 83–86.

229

УДК 539.3

ИССЛЕДОВАНИЕ ЗАВИСИМОСТИ ОСТАТОЧНЫХ МЕЗОНАПРЯЖЕНИЙ ОТ СХЕМЫ ДЕФОРМИРОВАНИЯ ПОЛИКРИСТАЛЛА

Е.И. Овчинников

Пермский национальный исследовательский политехнический университет, Пермь, Россия

efm620@gmail.com

Рассмотрены процессы деформирования поликристаллического агрегата при различных схемах деформирования. Проведена оценка остаточных мезонапряжений, возникающих после завершения таких процессов и последующей упругой разгрузки агрегата. Выполнен анализ результатов, сделаны выводы о зависимости параметров распределения остаточных мезонапряжений от примененных схем деформирования.

Ключевые слова: математическое моделирование, остаточные мезонапряжения, физические теории пластичности.

Важную роль в жизни человека играют металлы и их сплавы. При этом важно понимать, что материалы, используемые в аэкрокосмической технике, почти всегда работают в экстремальных условиях; в частности, детали, изготовленные из этих материалов, испытывают высокие механические и термические нагрузки, циклическое и высочастотное воздействие. Поэтому для таких материалов применяются повышенные требования к надежности и долговечности; наличие технологических остаточных напряжений и их релаксация в процессе эксплуатации может привести к разрушению детали или конструкции, поэтому при определении допустимых условий эксплуатации таких материалов крайне важно учитывать возникшие при предшествующем изготовлении и обработке остаточных напряжений. Эти знания позволят оптимизировать применение металлов и сплавов не только с точки зрения стоимости производства, но и с точки зрения срока службы и прочих эксплуатационных характеристик изготавливаемых из них деталей и конструкций [1].

230